综放工作面煤墙坚硬不均匀夹矸处理研究

孟刚++高铜++贾圆

摘要: 坚硬且不均匀的夹矸一直是综放工作面正常开采所面临的一个疑难问题,针对陈家山煤矿425综放工作面末期煤墙夹矸分布的特征,提出了机割与松动爆破相结合的处理方案,该方法最大机割夹矸厚度为300mm,松动爆破严格控制打眼方向、层位及装药量,坚硬不均匀夹矸处理技术,减少了采煤机切割阻力,进一步提高矿井生产效益,节约了矿井生产成本。

Abstract: Hard and uneven gravel is always a difficult problem in normal mining of fully-mechanized top-coal caving face. Aiming at the characteristics of coal gangue distribution at the end of 425 fully-mechanized top-coal caving face in Chenjiashan coal mine, the mechanical cutting and loose blasting combined treatment program is proposed. The maximum machine-cut gangue thickness is 300mm. The drill direction, layer and charge amount are strictly controlled in loose blasting. The hard uneven gravel treatment technology has reduced the cutting resistance of shearer to further improve mine production efficiency, and save the mine production costs.

关键词: 煤墙夹矸;综放工作面;打眼放炮;松动爆破

Key words: coal wall gangue;fully mechanized top-coal caving face;shot blasting;loose blasting

中图分类号:TD823 文献标识码:A 文章编号:1006-4311(2017)08-0153-03

0 引言

煤层中的夹矸对综放工作面开采带来许多不利因素,尤其是在机械化采煤条件下,往往采煤机不能正常进刀割煤,影响工作面的推采进度,导致工作面围岩应力的变化,对采煤机等机械设备、顶板、煤墙管理等不利,本文以铜川矿业有限公司陈家山煤矿425综放工作面为例进行分析,提出了综放工作面煤墙坚硬不均匀夹矸的处理方法。

1 工作面概况

425工作面位于主系统东翼东侧,上侧为423采空区,下侧为427掘进系统,东与下石节煤矿相邻,留有保安煤柱20m。工作面形成走向长度1828m,倾斜宽度165m。地表为山岳地形,沟深林密,对应位置为太白山向东北方向经春林河至崖头,海拔高度1490-1316m,地形复杂,相对高差较大,季节性春林河自北向南流经该工作面。地表出露地层以第四系(Q4)黄土及松散沉积物为主,次为白垩系(K1)砂砾岩和砂岩沉积。

该工作面开采煤层为4-2煤层,煤层底板起伏较大,底板标高为1002-896m,埋藏深度为396-561m,埋藏最深处位于425回顺正头,最浅处位于1204钻孔处。地质构造相对简单,总体呈单斜构造,倾向北西,中里段以新民村向斜构造为主,轴向N15°E,两翼倾角平缓,一般在5°以下。

煤岩层倾角揭露如下:运顺侧煤岩层倾角为0°30′-6°,平均3°30′,回顺侧煤岩层倾角为0°-6°,平均3°,两顺高差0-10.6m,其中停采线至329m段运顺高,高差为0-9.0m,329-978m段回顺高,高差0-10.6m,978-1397m段运顺高,高差0-5.2m,1397m至切眼位置回顺高,高差0-8.1m。4-2煤层厚度3.2-16.9m,平均10.5m(不含夹矸),厚度变化较大,但规律明显,煤层趋势总体由薄变厚。该工作面内煤层结构复杂,含夹矸1-4层,夹矸岩性多为炭质泥岩、泥岩和粉砂岩,单层厚0.1-0.9m,平均0.5m。煤层节理和裂隙发育,性脆易碎,普氏硬度指数2.5-3,单向抗压强度7.8-20.6mPa。

2 夹矸分布特点及影响

陈家山煤矿425工作面煤层中粉砂岩夹矸在工作面煤墙中揭露分布情况如图1(10-12月写实剖面图)所示,其分布特点及其影响如下:

①夹矸沿工作面全长赋存,在煤层中分布不均匀,层位起伏较大,使采煤机的割煤速度受到很大影响,降低了生产效率。

②夹矸强度较高,其厚度0.3-0.9m,加剧了工作面设备及其采煤机零部件的损耗与破坏(例如该层夹矸2016年10月暴露在煤墙时,当月采煤机截齿损坏1000个左右)。

3 夹矸处理

3.1 处理原则及注意事项

①应确定合理的机割夹矸厚度,如此才能避免采煤机过度低效磨损;

②为便于设备保护和岩石的机运手选等,应选用有效措施控制破岩块度;

③设置合理的夾矸处理工序和劳动组织,节约处理时间,提高工作面机器运转效率,降低生产成本;

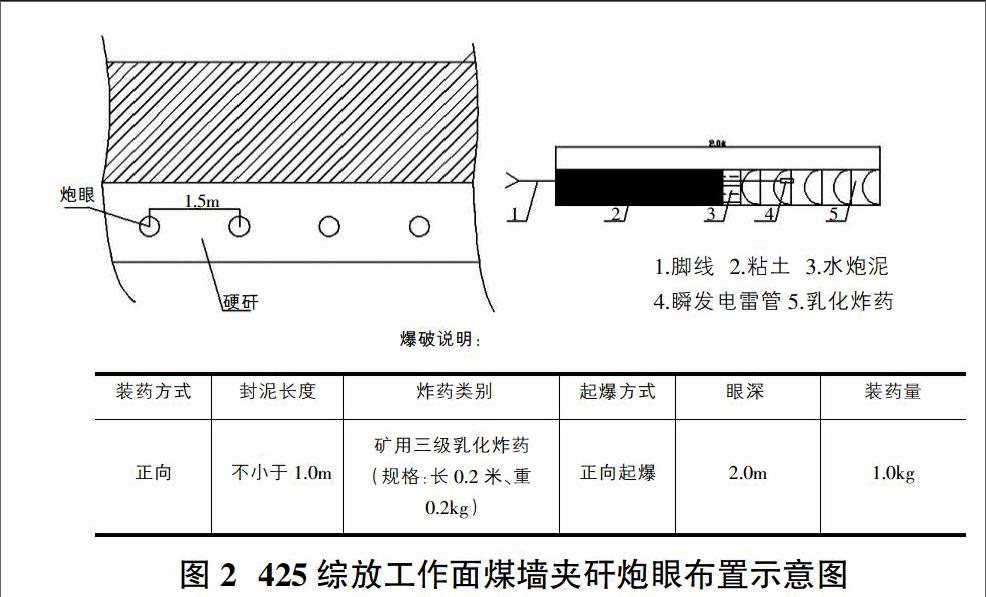

④每天八点班根据零点班汇报夹矸情况,沿煤层厚夹矸中间位置垂直于煤墙打一排炮眼,进行装药爆破;

⑤打眼设备采用YT-24气退式凿岩机打眼,眼距1.5米,深2.0m;

⑥封孔:每眼封泥长度不小于1.0m,封泥必须将炮眼全部封严封实,并使用好水泡泥;

⑦爆破方式:采用正向爆破,分组起爆,二级串联为一组。

根据上述原则及注意事项并结合井下煤墙实际夹矸分布情况,采用机割与松动爆破相结合的综合夹矸处理方法进行处理。

3.2 最大机割夹矸厚度

采煤机在全厚截割条件下,夹矸厚度较小时,多为纵向裂隙切割,所截落矸石块均保持原夹矸层厚度;当夹矸层厚度超过500mm时,采煤机截割速度急剧降低,截齿损耗会成倍增加,对安全生产也带来了许多不利因素;当矸石块体厚度超过300mm时,会堵塞采煤机机道空间,使采煤机行走困难,增加停机处理时间,因此,确定最大机割夹矸厚度为300mm。

3.3 爆破方法

为了确保最终的爆破效果,在实际的爆破过程中,要求工作面夹矸松动爆破能够满足以下要求:

①夹矸破裂块度尺寸小于300mm,且无岩块抛掷等现象;

②上下相邻煤体无震动破坏或只产生松动破坏即片帮坍塌,也进一步要求落实好防片帮措施;

③即使出现松动爆破,也不会造成其他不确定安全事故的发生。

基于此,设计松动爆破技术进行工作面夹矸爆破,其技术要点如下:

①425工作面煤墙夹矸松动爆破,必须正确设定炮眼结构及相关参数(如起爆长度、炮眼布置、炮眼间距、深度、水平夹角及竖直仰俯角、每孔合理装药量等),严格控制炸药爆炸能量,使眼孔所产生的爆炸能量稍大于爆落夹矸层所需的最低能量,使之产生适度的爆生裂隙,并沿新的破裂面进行垮落,进而达到很好的爆破效果;

②炮眼装药要适当,在满足爆破效果要求的基础上尽量少用药量,充分利用应力波的叠加作用,使最小抵抗线等于松动圈半径,进而实现松动爆破。

③采用正向装药,在爆破过程中,煤岩体的破裂是应力波和气体静压综合作用的结果,正向装药爆破时,在同一爆破半径上,药卷径向的应力波辐射最强。

4 425综放工作面煤墙松动爆破现场实验

2016.10-2016.12,进行了425综放工作面末期煤墙夹矸层处理的现场松动爆破实验(该方法每天只在八点班大班进行,其余生产班正常生产),夹矸层最大机割厚度为300mm,进而验证了夹矸层处理方案的实际效果。

4.1 装药方式及装药量

该工作面装药方式采用正向间隔装药,其炮眼布置如图2所示。

装药量:夹矸厚度400-600mm,装药3-4节;夹矸厚度700mm以上时,装药4-5节(炸药规格:煤矿许用三级乳化炸药,规格长0.2m,重0.2kg)。

4.2 处理拒爆应遵守的相关规定

①若拒爆是由于连线不良导致的,可重新连线进行起爆;

②任何情况下,严禁将炮眼残底继续加深或利用打眼的方法往外掏药,严禁用镐刨或在炮眼中取出原起爆药卷,或从起爆药卷中拉出电雷管;

③在距离拒爆炮眼0.3米以外另打与拒爆炮眼平行的新炮眼,重新装药进行起爆;

④只有完成拒爆工作后,才能在该地点进行下一步骤的操作;

⑤拒爆处理工作必须当班处理完毕,严禁交接至下一班。

为避免采煤机截割瞎炮,残炮发生,采用分段爆破的放炮方式,炮眼封泥长度严格执行相关规范标准。

松动爆破后夹矸层由眼孔处开始产生裂隙,且保留了孔口形状,对支架无任何影响。425工作面运回顺槽爆破后,由于爆破震动及支撑压力的双重作用,增加了煤和夹矸垮塌程度,在工作面刮板输送机道上散落有很少一部分煤岩碎块。所以井下现场实验与爆破效果实现了夹矸处理的目的,完全可以解决425综放工作面末期煤墙夹矸处理的难题。

5 安全警戒

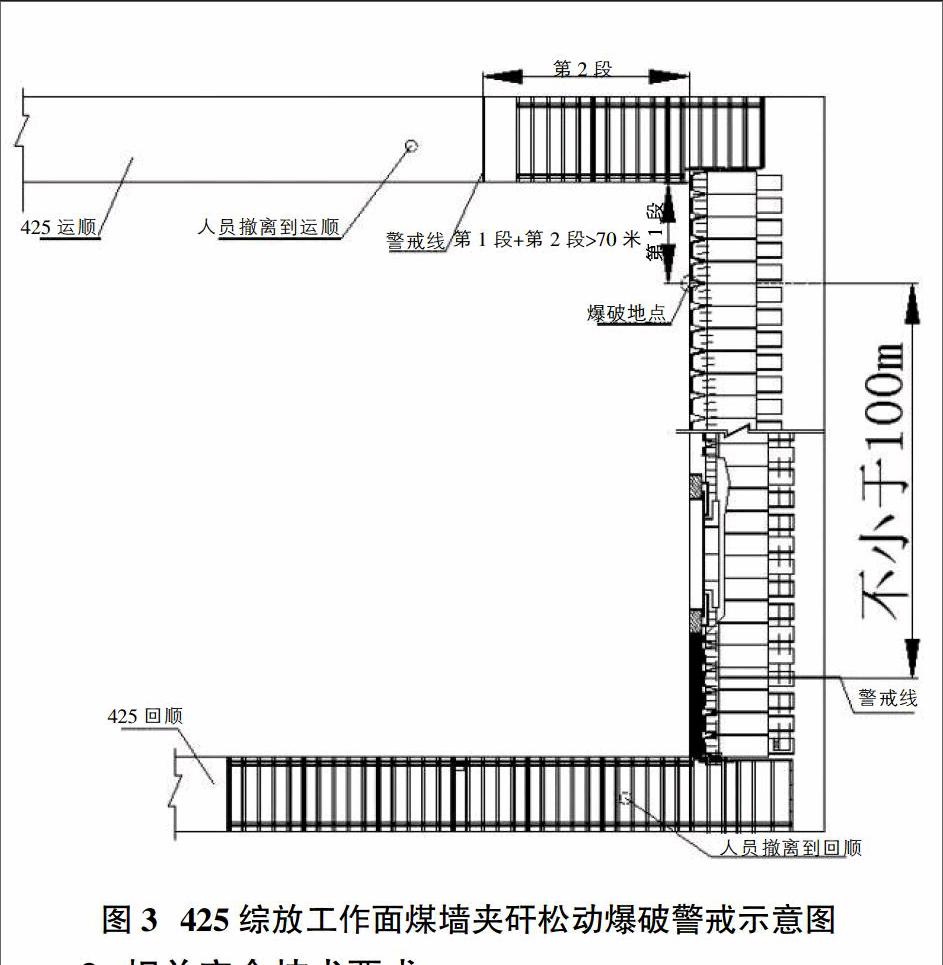

松动爆破前,跟班干部向调度室汇报准备爆破,待调度室同意后,方可进行爆破作业,并由当班班长亲自布置专职警戒人员在进行爆破地点的所有道路上进行警戒,直巷警戒距离不得少于100m,拐弯巷道警戒距离不得少于70m,所有作业人员撤离到工作面运顺或回顺,爆破工必须最后离开爆破地点,并在安全地点起爆,班长确认所有人员撤离到安全地点后,要求发出爆破信号至少5s后,方可进行爆破,一个工作面严禁使用两台炮器同时放炮。

要求爆破时只能在警戒线以外、支护完好的安全地点存放装药箱,同时,爆破结束后,跟班干部向调度室汇报,待调度室同意后,方可撤离警戒线。图3是425综放工作面煤墙夹矸松动爆破警戒示意图。

6 相关安全技术要求

①加强工作面“一通三防”管理,通风部门重点加强工作面瓦斯检查管理,瓦检员应对工作面风流、底板、电缆槽下、架间、架前、后部溜子、放煤点等地点的瓦斯情况进行重点检查,若工作面某一地点存在瓦斯积聚或超限,严禁打眼放炮。

②作业前将前后部刮板输送机开空。

③425高抽巷前后5架,严禁打眼放炮。

④响炮前,必须用废旧皮带等物将放炮地点周围的电缆、支架以及立柱、矿压监测设备、各种高压管路、阀片、前梁、护帮板千斤顶、采煤机等机械设备进行保护,向完炮后,将其及时拆除,端面距超过0.6m时要及时前移支架护顶。

⑤爆破前后对爆破地点周围20m范围进行洒水降尘。

⑥爆破前,支架应升紧升实,达到初撑力,确保支架工况良好,并打出护帮板。

⑦施工过程中确保泵站压力不低于30MPa,不得任意停泵。

⑧进入煤墙侧作业之前,必须先进行“敲帮问顶”,处理煤墙活体,顶板活体,及时打出支架护帮板,确认作业区域安全后,方可进行作业。

⑨装药前和爆破前有下列情况之一的,严禁爆破:

1)工作面风量不足;

2)炮眼异常,比如存在煤岩松散情况、有瓦斯涌出、温度忽高忽低等;

3)在爆破地点20m以内,未清除的煤(矸)或者其他物体堵塞工作面断面1/3以上;

4)爆破地点附近20m以内风流中瓦斯浓度达到或者超过0.8%;

5)空顶距离不符合作业规程,有支架损坏、伞檐超过规定。

⑩爆破作业时,严格执行“一炮三检”及“三人连锁”爆破制度。

{11}装药的炮眼必须当班爆破完毕,严禁交接至下一班。

{12}生产作业过程中,加强工作面顶板管理及防片帮措施的落实。

{13}其它未尽事项严格执行“民爆物品流程管理制度”和煤矿《三大规程》及矿相关规定、措施。

7 结论

①不均匀夹矸的工作面煤墙适宜用机割、松动爆破二者相结合的方式处理。

②松动爆破对煤层中坚硬夹矸起到了超前松动作用,减少了煤机的切割阻力,降低了生产成本。

③松动爆破需严格控制眼孔的方向和层位,切实保证煤墙眼孔的合理装药量及其充填质量,同时加强两顺巷道的超前支护,只有这样才能保证爆破效果和安全生产。

④煤墙夹矸松动爆破,加快了工作面末期推采进度,降低了工人劳动强度,降耗增收明显提高。

425工作面末期不均匀夹矸处理技术保证了我矿综放工作面的安全高效生產,具有良好的经济效益和社会效益,为行业其它同类型问题提供了良好的理论和实践依据。

参考文献:

[1]蒲宝山,徐亚军.含硬夹矸薄煤层高产高效工作面爆破参数的研究[J].煤矿开采,2005,62(2):50-52.

[2]沈杰,赵明,等.预裂松动爆破技术在特厚煤层综放工作面的研究应用[J].矿业安全与环保,2007,34(5):27-32.

[3]孙登林,等.综采工作面坚硬不均匀夹矸处理[J].黑龙江科技学院学报,2008,18(2).

[4]李志贵.煤矿安全爆破,北京,煤炭工业出版社,1999.