藏木水电站大坝混凝土施工技术

黄 玮,洪行远

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

藏木水电站大坝混凝土施工技术

黄 玮,洪行远

(中国电建集团成都勘测设计研究院有限公司,四川 成都 610072)

藏木水电站是地处西藏高海拨、高寒地区的第一座高混凝土坝,最大坝高116 m,工程所在地的气候干燥、昼夜温差大、冬季极端气温低,混凝土保温、保湿及温控防裂工作任务十分艰巨。为确保藏木大坝混凝土施工质量与进度,施工中,从混凝土配合比设计、入仓方式及温控措施等方面,对关键技术进行了探讨与实践,为其他类似工程提供了良好的借鉴及参考。

藏木水电站;高海拔高寒;混凝土;温控;施工

1 工程条件

1.1工程特性

藏木水电站是雅鲁藏布江中游桑日~加查峡谷段5级水电开发的第4级,上游接街需电站,下游为加查电站。工程位于西藏自治区加查县境内,大坝为混凝土重力坝,坝顶高程3 314.00 m,正常蓄水位3 310.00 m,坝顶总长387.50 m。最大坝高116 m,最大坝底宽95.10 m。

枢纽布置格局为“重力坝+坝后式厂房”,由左右岸挡水坝、溢流坝、厂房坝段、冲砂底孔坝段和坝后式地面厂房等组成。大坝共分19个坝段,其中,1号、2号为左岸挡水坝段,17~19号为右岸挡水坝段,3~8号坝段为溢流坝段,9号、16号为左右冲砂底孔坝段,10~15号坝段为厂房挡水坝段,大坝在(坝)0+040.00 m处设1条纵缝。坝后式厂房安装6台85 MW发电机组,总装机容量510 MW。

工程施工采用“左岸明渠全年导流,二期基坑全年施工”的导流方式,导流及主体工程分三期。即:一期进行左岸导流明渠(含1号、2号挡水坝段)修建;二期进行主河床内的大坝、厂房修建;三期完建明渠内的3号、4号溢流坝段。

1.2 水文气象

雅鲁藏布江径流主要由降水、冰雪融水和地下水补给组成,工程所在的雅鲁藏布江中游径流补给以降雨为主,地下水和融雪水也占较大比重。径流的年内分配不均,丰水期(6~10月)多年平均流量1 860 m3/s,占年径流量的79.6%,枯水期(11月~翌年5月)多年平均流量344 m3/s,占年径流量的20.4%。径流年际变化较小,最丰水年平均流量1 710 m3/s,仅为最枯水年年平均流量483 m3/s的3.54倍。

工程位于高原温带季风半湿润气候地区。加查气象站(测站高程3 260.0 m)位于坝址下游约15 km处,有1978年至2004年的实测降水、气温、蒸发、湿度等资料。根据实测资料统计,多年平均气温9.2 ℃, 极端最高、最低气温分别为32.0 ℃、-16.6 ℃;多年平均降水量540.5 mm,历年一日最大降水量51.3 mm;多年平均相对湿度51%,历年最小相对湿度为零;多年平均风速1.6 m/s,多年最大风速19 m/s,相应风向SE;多年平均蒸发量2 075.2 mm。

1.3 工程地质

藏木水电站地处青藏高原中段之东南部,总体地势北西高南东低,自西向东呈阶梯式递降,自南而北波状起伏。山顶平均海拔5 000 m以上,山脉延伸方向、雅鲁藏布江流向受构造格架控制,总体近东西向。

雅鲁藏布江以S40°E流经坝区,河道顺直。枯水期水面宽100~150 m,水深一般4~6 m,河水位高程约3 249 m。坝址两岸山体雄厚,地形较完整,河谷深切呈“V”字型,谷坡陡峻,临江坡高大于1 000 m。左坝肩自然边坡高程3 250~3 270 m坡度约45°~60°,3 270~3 400 m坡度约35°~45°,3 400~3 800 m坡度约50°~60°;右坝肩自然边坡高程3 240~3 400 m自然坡度约60°~70°,高程3 400~3 900 m自然坡度约40°~50°。两岸大多基岩裸露,河边分布少量漫滩,下游坡脚及局部斜坡地带分布少量崩坡积块碎石土,阶地不发育。

坝区发育4条冲沟,右岸有熊玛沟及白沟,左岸有白助沟及一号沟。

2 混凝土配合比设计

大坝混凝土配合比设计中,考虑到供应渠道和运输成本,水泥主要采用西藏拉萨水泥、华新水泥,粉煤灰主要用甘肃平凉粉煤灰进行试验。鉴于大坝混凝土温控的特殊性,试验增加了峨胜中热水泥,以此比较三者的混凝土性能,特别是热学性能之间的差异。

根据已经确定的最优级配、最佳砂率等混凝土配合比参数,掺0.7%ZB-1A高效缓凝减水剂、AEA202引气剂和30%平凉Ⅱ级粉煤灰,拉萨P.O.42.5、华新P.O.42.5和峨胜P.MH42.5三种水泥进行大坝混凝土基本性能试验。

根据试验结果,由于C25、C30混凝土标号较高,而掺30%Ⅱ级平凉灰中峨胜P.MH42.5水泥混凝土早期抗压强度相对较低,且早期强度低于拉萨P.O.42.5和华新P.O.42.5水泥的混凝土,故C25、C30标号未推荐峨胜P.MH42.5水泥的混凝土配合比。

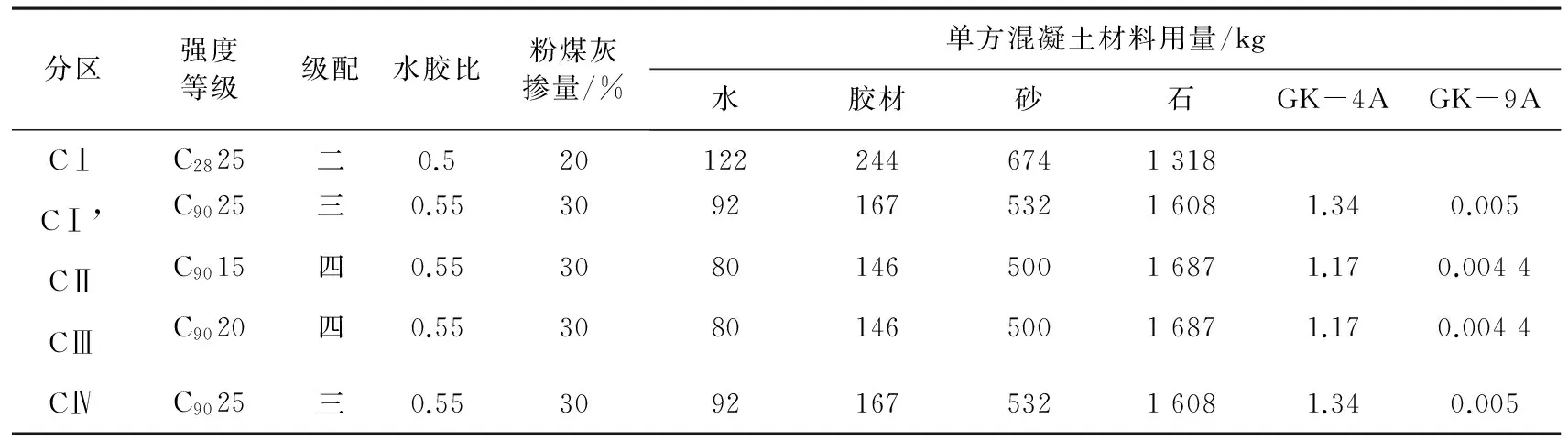

大坝混凝土各强度等级推荐配合比列于表1。

表1 大坝混凝土各强度等级推荐配合比

3 大坝混凝土施工

3.1 混凝土系统

枢纽工程混凝土总量约338万m3(其中,大坝混凝土200.36万m3)。根据枢纽布置等情况,全工程设1个混凝土系统,位于坝址下游右岸约3 266~3 290 m高程,距坝址约600 m。根据施工总进度,需满足混凝土高峰期月平均浇筑强度约10.90万m3/月,故设2座HL236-4F3000型混凝土拌和楼,设计生产能力360 m3/h,三班制生产。

骨料由20 t自卸汽车从骨料加工系统成品骨料堆运至本系统约3 284 m高程的6个φ20 m成品骨料罐(高约14 m),其中2个砂罐,粗骨料经B1000 mm胶带输送机送入二次筛分车间(设置在3 276 m高程处)进行筛分,剔除逊径后堆存在暂存料仓(设置在3 270 m高程平台),后经B1000 mm胶带输送机输送至拌和楼。细骨料由B1000 mm胶带输送机从骨料罐输送至拌和楼。

水泥和粉煤灰库设于3 266 m高程,由10个1 500 t水泥罐储存,其中3个为粉煤灰罐,可满足混凝土高峰期15 d的用量。系统的水泥、粉煤灰均采用气力输送,用风量较大,约为160 m3/min,系统内设供风站,选用5L-40/8型空压机5台,其中1台备用。

3.1.1 制冷系统

制冷系统主要承担大坝、厂房的预冷混凝土制冷生产,出机口温度要求分别为10 ℃(大坝约束区,5~9月)、14 ℃(大坝非约束区,5~9月)。根据计算机模拟、大坝浇筑进度以及施工总进度安排,冷混凝土(即扣除可不加制冷措施的混凝土量)总量约为65.8万m3,其中,10 ℃混凝土约11.7万m3,14 ℃混凝土约54.1万m3。

经计算,混凝土材料仅在5~9月份需预冷措施,预冷措施包括:拌和楼料仓风冷粗骨料、加4.0 ℃冷水和-10 ℃片冰拌和。冷风、拌和及制片冰用冷水、片冰在制冷楼内生产。拌和楼粗骨料料仓安装附壁式冷风机。

3.1.2 制热系统

工程所在地区冬季气温较低,冬季1、2、11、12月平均气温分别为0 ℃、2.7 ℃、4.7 ℃、0.6 ℃,上述4个月的混凝土出机口温度要求均为10~15 ℃,因此,混凝土需要制热,热混凝土总量约为108.5万m3。

经计算采取的制热措施为:加60 ℃热水拌和,粗、细骨料罐内设置热水排管加热骨料至6 ℃。鉴于砂石加工厂冬季施工时在砂堆内已设置蒸汽排管对砂堆进行加热保温,以防结冰,需总供热量250万kcal/h。设备选取KZG2-8型(额定蒸发量2t/h)卧式快装锅炉3台,筒体公称直径800 mm的汽水热换器2个,骨料加热排管直径×间距为Φ108 mm×800 mm。

3.2 大坝混凝土浇筑

3.2.1 浇筑方案

根据施工总进度安排,大坝施工(尤其是二期工程施工)是控制工程发电工期的关键项目。因此,根据大坝布置特点、导流方式、坝区地形地质条件进行大坝混凝土施工方案研究和比较,选定技术可行、经济合理的大坝浇筑方案,对确保施工进度、质量和安全,保证工程按时发挥效益,具有特别重要意义。

施工设计中,分别研究了以下方案。

3.2.1.1 门机为主、其他设备辅助方案

在本工程的大坝布置和地形条件下,采用MQ600型门机作为大坝混凝土入仓运输方式,需在大坝上游侧约3 235.00 m高程架设栈桥布置4台门机、在大坝下游侧厂房和大坝之间的3 265.00 m高程架设栈桥布置4台门机,承担大坝二期工程混凝土施工。此外,在厂房尾水渠内布置2台门机承担厂房混凝土施工。共布置门机10台。

按每台门机月浇筑强度0.80万m3/月估算,控制大坝二期工程的8台门机的月浇筑强度约6.40万m3/月,难以满足大坝7.90万m3/月的浇筑强度要求,由于河谷狭窄,无法再布置更多的设备。受门机起升高度限制,需要多次搭设、搬迁栈桥,修建栈桥和拆迁起重机将影响正常的混凝土施工,占用大坝混凝土浇筑的直线工期。与上述门机布置相适应,需在大坝上、下游各布置一条或几条混凝土运输线,运输线路多、运距长,难以满足大坝施工的工期要求。

3.2.1.2 缆机为主、门机辅助方案

缆机是国内、外在高山峡谷地区修建大坝、浇筑混凝土广泛采用的主要设备。在本工程中采用缆机作为混凝土入仓的水平、垂直运输主要手段,具有布置条件好,设备安装不占直线工期,水平及垂直控制

范围大等优点,与之配套的混凝土水平运输线路集中、运距短、运输强度高,能满足大坝施工的工期要求。

平移式缆机控制面积为矩形,适用于高山峡谷地区,两岸地形基本对称,有比较平缓的地形台阶或阶地,混凝土工程量大、工期长的枢纽工程。我国在内地的大、中型水利水电工程中大量采用额定起重量20 t的缆机配6 m3吊罐,作为大坝混凝土浇筑的垂直运输手段,积累了丰富的经验,单台20 t缆机的平均生产率达到2.5~3.0万m3/月,高峰月生产率达到3.0~3.5万m3/月。

本工程坝址处的地形两岸基本对称,地形等高线顺直,且几乎平行于河床纵轴线,两岸均具备布置平移式缆机的基本地形条件。因此,采用“缆机为主施工大坝、门机为主施工厂房、其他机械施工导流明渠”的方案。

具体布置为:沿桩号(坝)0-015.00~(坝)0+135.00 m,布置4台20/25 t平移式缆机,承担大坝约200.36万m3(其中,二期工程167.09万m3)混凝土的浇筑。同时,缆机可以控制到整个厂房区域,辅助进行厂房施工。

3.2.2 缆机布置方案研究及选择

选定缆机方案后,对配置2台30 t缆机、4台20/25 t缆机、3台30 t缆机进行了技术经济比较。各方案具体比较详见表2。

从表中可以看出,3台30 t缆机一般用于高拱坝施工、设备采购费用最高,其他优势也不明显。故重点比较“2台30 t”、“4台20/25 t”的配置方案:

(1)2台30 t缆机方案的混凝土罐总容积最小,4台20/25 t较之为大。在满足浇筑强度要求的前提下,4台20/25 t缆机对混凝土拌和设备的配置也是有利的,尤其是对混凝土“从楼到仓”的温控有利。

表2 缆机配置方案比较

(2)2台30 t缆机方案同时浇筑的仓号仅1个,适合不分纵缝的大坝。本工程大坝设纵缝、多仓浇筑,配置4台20/25 t缆机较好。国内采用缆机做主要浇筑手段的工程,都配置3台及3台以上,最多6台,以浇筑为主,并承担钢筋、仓面设备的吊运、转运等工作。

(3)配置2台30t缆机,1台缆机故障后的损失率最大(50%)。而配置4台20/25 t缆机,1台缆机故障后的损失率最小(25%),这对地处西藏的工程意义尤其重大。配置2台30 t缆机,由于设备数量最少,抽调缆机进行大坝施工辅助作业、缆机辅助厂房施工的灵活性也较差。

(4)根据初步询价,配置2台30 t缆机,设备采购总费用高于4台20/25 t缆机。同时,由于其水平轮压约为20/25 t缆机的1.50倍,必然导致土建工程费用高于20/25 t缆机。此外,30 t缆机的安装、运行难度也较20/25 t缆机大。

(5)在整个大坝施工设备中,缆机的用电负荷最大,其中起升机构占缆机用电负荷的2/3左右,其电动机起动时对施工电网的冲击值得重视。20 t缆

机的起升机构电动机功率较30 t缆机的起升机构电动机小大约1/3,适合藏木工程施工电网较差的实际。

(6)2台30 t缆机与4台20/25 t缆机相比,月浇筑强度相当。本工程混凝土月浇筑强度最大约8.00万m3/月,最小约1.6万m3/月,配置4台20/25 t缆机即可。

因此,选定4台20/25 t缆机。

确定混凝土浇筑方案,选择缆机规格、数量、布置型式后,结合大坝布置、坝区地形地质条件,进行缆机的具体布置。缆机采用平移式,布置在同一高程,两岸平台高程确定为3 375.00 m,平台长度方向基本沿等高线布置,长度初拟为156.00 m(钢轨长度的整数倍),主车平台开挖宽度16.0 m,副车平台开挖宽度12.00 m。主车布置在地质条件较好的右岸,与混凝土系统、混凝土供料线在同一岸,有利于施工组织和管理。

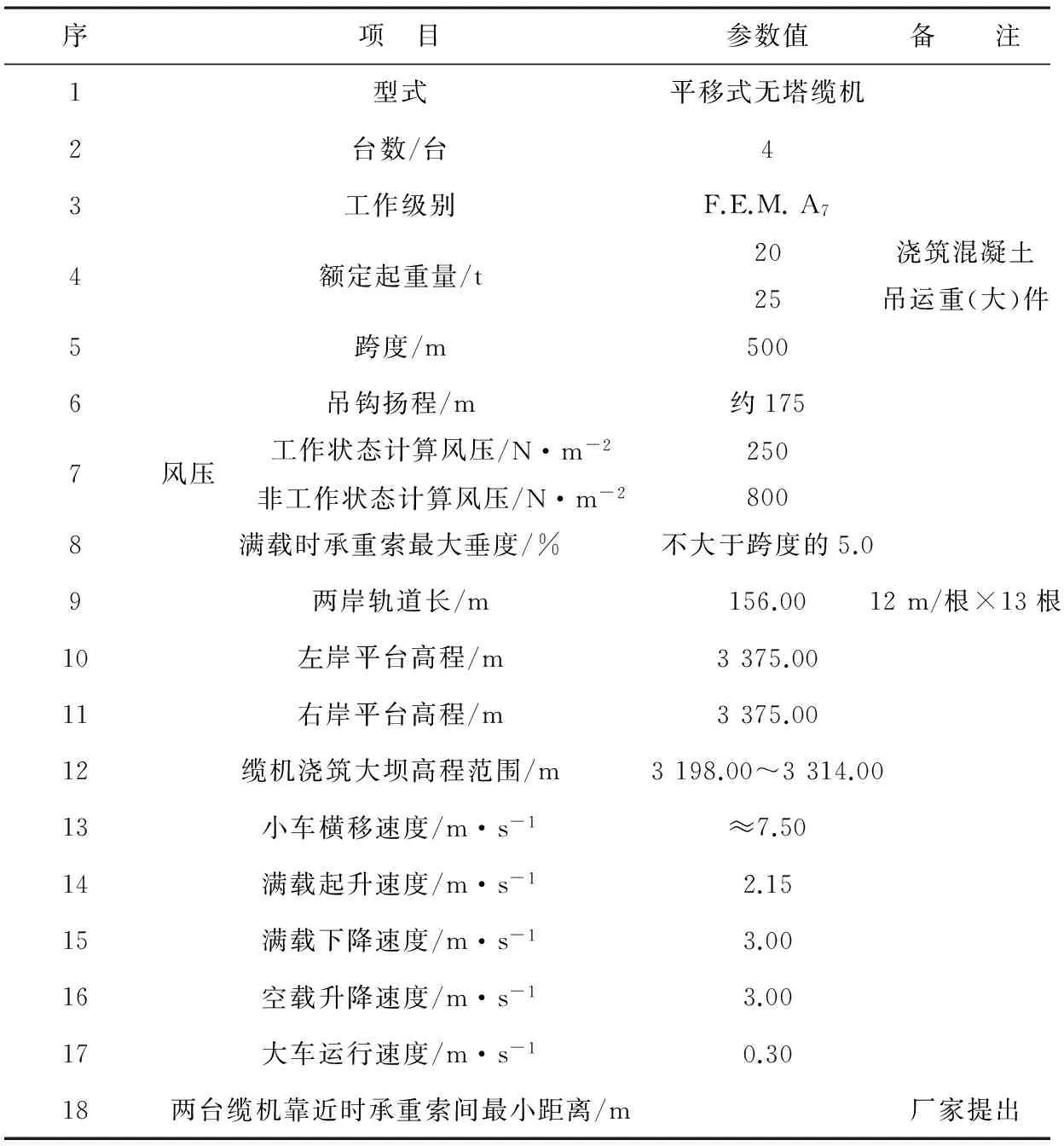

缆机的初步布置参数见表3。

将上述缆机的速度参数作为大坝混凝土浇筑计算机模拟程序中缆机垂直运输混凝土的主要参数进行模拟计算,结果表明,采用上述速度参数的缆机进行大坝混凝土浇筑、施工,单台和/或多台缆机作业的小时浇筑强度、循环次数等,均满足浇筑大坝各种仓面的要求,大坝施工的总工期也满足导流规划、大坝挡水度汛、发电和完建等工期要求。

表3 藏木工程缆机主要技术参数

3.2.3 大坝混凝土浇筑

大坝混凝土浇筑分为一期、二期和三期。一期大坝浇筑结合左岸导流明渠施工进行,二期混凝土施工指4孔溢流坝段、厂房坝段、冲砂底孔坝段和右岸挡水坝段的混凝土浇筑,混凝土总量约167.09万m3;三期混凝土施工主要指明渠结合段内的2孔溢流坝施工。

坝体混凝土浇筑采用4台20 t/25 t缆机为主,混凝土拌和系统布置在大坝右岸下游约650 m处,高程3 266.00 m,根据本工程混凝土供料线的地形条件和混凝土浇筑强度要求,混凝土采用25 t自卸汽车经供料线运输至供料平台,转缆机吊6 m3不摘钩吊罐入仓。采用组合钢模板,平仓振捣机振捣。

由于工程所在地冬季气温较低,且昼夜温差大,因此,大坝冬季施工时,绑扎钢筋、立模板等仓面准备作业考虑两班制,夜晚停止施工。

3.2.4 大坝混凝土温控设计

藏木大坝是西藏的第一座高混凝土坝,坝顶高程3 314 m,正常蓄水位3 310.00 m,最大坝高116 m。电站所处的青藏高原属于典型的高海拔、高寒地区,与低海拔、温暖湿润地区相比,工程特点体现在以下两方面:

(1)气象特征:海拔高、气温低、昼夜温差大;降水少,地区差异大;太阳光照强,日照时间长;气候干燥而多大风等。

(2)水文特征:冰川融水补给多,水量较大,水温较低。

坝址区特殊的气候条件使得其在施工期及运行期需要采取的温控防裂措施也更为特殊,温控防裂将更要有针对性。主要体现在以下几方面:

(1)冬季(每年11~翌年2月)极端最低气温-16.6 ℃,具有高原、高寒地区的气候特点,混凝土施工的防冻问题突出,需做好混凝土施工从骨料生产到仓面浇筑一系列环节的保温措施。

(2)夏季(5~9月)气温较高,虽夏季气温较内地偏低,但地处高原,太阳辐射较内地强,必须采取降低出机口温度、防止混凝土运输过程温度回升、水管冷却等有效人工降温措施,把混凝土最高温度控制在允许范围内,并做好混凝土浇筑的仓面流水养护。

(3)坝区昼夜温差大,日平均昼夜温差冬季达22.1 ℃,夏季亦达14.7 ℃,需加强混凝土表面保护,防止内外温差过大导致混凝土开裂。

(4)寒潮袭击无季节性,突发性强,且降温幅度较大。

3.2.4.1 浇筑层厚及间歇期

在满足浇筑计划的同时,基础强约束区混凝土浇筑层厚1.5 m,基础弱约束区和自由区混凝土浇筑层厚3.0 m,最小间歇期5~7 d,最大层间歇期不宜超过21 d。

3.2.4.2 出机口温度

(1)坝体、消力池5~9月混凝土出机口温度不高于10 ℃, 11月~翌年3月上旬混凝土出机口温度不低于10 ℃。

(2)要求高温季节(5~9月)对混凝土骨料采用风冷等措施进行预冷,并采取加片冰、加制冷水拌和等措施以降低混凝土出机口温度;低温季节(11月~翌年3月上旬),浇筑混凝土应采取加热水拌和等措施提高混凝土出机口温度,热水温度不高于60 ℃。

3.2.4.3 控制浇筑温度

(1)本工程属于高原地区,高温季节太阳辐射强,混凝土在运输、平仓过程中不可避免有温度回升,因此,采用综合措施减少运输过程中温度回升,从出机口到仓面,入仓温度夏季回升一般控制在1 ℃以内。低温季节混凝土出机后,从出机口到仓面,入仓温度回落一般亦控制在1 ℃以内。为此,低温季节和高温季节均需在运输车辆周边及混凝土吊罐外侧采取保温隔热措施。

(2)要求高温季节控制混凝土从出机口至上坯混凝土覆盖前的温度回升值不超过4 ℃,低温季节控制混凝土从出机口至上坯混凝土覆盖前的温度回落值亦不超过4 ℃。

(3)高温季节,尽量避免高温时段浇筑混凝土,充分利用早晚及夜间气温低的时段浇筑;低温季节,尽量避免夜间浇筑混凝土,充分利用白天浇筑。

(4)当浇筑仓内气温高于23 ℃时,进行仓面喷雾,至上层混凝土浇筑准备工作开始时结束,以降低仓面环境温度。喷雾时水分不应过量,要求雾滴直径达到40~80 μm,以防止混凝土表面泛出水泥浆液。

(5)每年11月初~翌年3月上旬,日平均气温低于5 ℃,混凝土即进入低温季节施工。混凝土施工要采取措施,使混凝土的浇筑温度不低于6 ℃。同时,在基岩面上或老混凝土上浇筑混凝土前,检测表面温度,如为负温,加热至正温,深度不小于10 cm。

(6)夏季混凝土浇筑,每一坯层(0.5 m左右)浇筑完毕在上一层覆盖前,每天高温时段采用覆盖保温被或导热系数不大于0.158 kJ/m.h.℃、5 cm厚的聚苯乙烯卷材,以减少混凝土的温度倒灌。保温被尺寸2 m×3 m,表面具有防水性能,并搭接严密。

3.2.4.4 通水冷却

对于大坝需进行接缝灌浆部位(含纵缝顶端上方9 m)的混凝土均需布置冷却水管;对于大坝无接缝灌浆的部位,3月中旬~10月浇筑的约束区混凝土需布置冷却水管,11月~翌年3月上旬浇筑的混凝土可不布置冷却水管。

大坝基础约束区水管布置为1.5 m×1.5 m(水平×竖直)方式,自由区3月中旬至10月浇筑的混凝土水管布置为1.5 m×1.5 m(水平×竖直)、11月~翌年3月上旬浇筑的混凝土水管布置为2.0 m×1.5 m(水平×竖直),坝体孔口区域(孔口上下各15 m)冷却水管3月上旬~10月浇筑采用1.5 m×1.0 m(水平×垂直)布置方式,其他季节浇筑采用1.5 m×1.5 m(水平×垂直)布置方式。

3.2.4.5 混凝土表面保护及养护

(1)低温季节(11月~翌年3月上旬)浇筑的混凝土,采取钢模板内贴3 cm厚聚苯乙烯保温板和一层土工膜,同时在钢模板外侧嵌贴5 cm厚聚苯乙烯保温板。每层混凝土浇筑结束后,在其上表面采用一层土工模和3 cm厚聚苯乙烯保温卷材压紧覆盖或采用同样效果的保温被,拆模后内贴保温材料固定在混凝土表面。

保温板和保温卷材的导热系数不大于0.158 kJ/m.h.℃、表观密度不小于32 kg/m3、吸水率不大于1%,并具有阻燃性能。土工膜采用聚乙烯(PE)薄膜,厚度0.6 mm。

(2)3月中旬~10月浇筑混凝土,模板外侧嵌贴5 cm厚聚苯乙烯保温板,防内外温差和太阳幅射,新浇混凝土层面应采用湿养护法进行大于28 d的养护,对于侧面,保持持续湿润,养护应全面且不间断的进行,避免干湿交替,模板与混凝土表面在模板拆除之前及拆除期间亦应保持潮湿状态;混凝土浇筑层上表面采取蓄水流水养护,直到上一层混凝土开始浇筑。

养护结束后大坝上游面粘贴5 cm厚聚苯乙烯保温板,大坝下游面粘贴3 cm厚聚苯乙烯保温板,侧面采用3 cm厚保温卷材封闭保温;养护结束后消力池混凝土粘贴3 cm厚聚苯乙烯保温板。

(3)气温骤降期间应暂停保湿养护,对龄期未满28 d的混凝土采用5 cm厚苯乙烯保温卷材进行全面保护,并对棱角部位采取加强措施。

(4)冬季浇筑的混凝土应适当推迟拆模时间,气温骤降期间不允许拆模。

(5)大坝廊道、底孔等孔洞部位,除按要求进行保护外,应及时进行洞口封闭,防止形成风道。

(6)蓄水前,拆除大坝上游面保温板,检查裂缝情况,并根据裂缝性状,分别进行处理。

4 结 语

在藏木水电站工程建设工程中,参建各方克服了劳动力短缺、物资匮乏、原材料复杂、混凝土配合比组合多、主体工程施工工期紧、温控防裂工作任务艰巨等一系列困难,彻底扭转了大坝主体混凝土开始浇筑时间较可研工期滞后半年的被动局面,二期大坝已于2014年6月15日全面浇筑至坝顶高程,较可研工期提前半个月;大坝混凝土实际施工时间为25.5个月,较可研工期缩短7.5个月;大坝没有出现危害性裂缝,目前1~6号机组已全部投产发电。

2016-08-23

黄玮(1981-),男,江西宜丰人,硕士,工程师,从事水利水电工程施工组织设计工作。

TV544

B

1003-9805(2017)01-0099-06