1 000 MW超超临界机组循环冷却水系统节能改造研究及应用

朱 君

(神华国华徐州发电有限公司,江苏 徐州 221000)

0 引言

加强节能降耗工作是深入贯彻科学发展观、落实节约资源基本国策、建设节约型和谐社会的一项重要措施,也是国民经济和社会发展一项长远战略方针和紧迫任务。节能降耗水平是衡量发电企业技术及管理水平的重要指标,关系企业的核心竞争力和长期盈利能力。循环水系统是 1 000 MW燃煤机组非常重要的系统,该系统主要运行设备为循环水泵。以神华国华徐州发电有限公司(以下简称“徐州发电公司”)为例,其直接厂用电率为4.53%,循环水泵配套电动机功率是3 800 kW,循环水泵耗电率0.85%,循环水泵耗电率占全厂直接厂用电的18.8%,耗电量非常大。通过节能改造和技术创新,合理减少大功率循环水泵的运行时间,在节约大量厂用电的同时也能大幅度提高机组的经济性,达到节能降耗的目的。

1 循环冷却水系统介绍

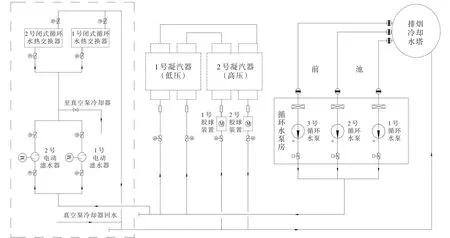

徐州发电公司的2×1 000 MW机组汽轮机为上海汽轮机厂引进西门子技术制造的N1000-26.25/600/600型超超临界、一次中间再热、四缸四排汽、单轴、凝汽式汽轮机。辅机冷却水根据压力、水质要求设置循环水系统、开式循环水系统和闭式循环水系统。循环水系统和开式循环水系统采用京杭大运河水作为冷却水介质,闭式循环水系统采用除盐水作为冷却水介质。图1所示为该机组循环水系统、开式循环水系统图。循环水系统按单元制设计,采用冷却塔二次循环冷却水系统,为凝汽器、开式循环水系统提供冷却水,循环水系统由排烟冷却水塔(烟塔合一)、循环水泵、凝汽器、胶球装置、管道、阀门等设备组成。每台机组配置三台由长沙水泵厂制造的88LKXA-27.9型固定转速、固定叶片、立式斜流泵,循环水泵及配套电动机相关参数见表1。

开式循环水系统为开式循环,水源取自循环水泵出口母管,回水汇集后经循环水回水母管至排烟冷却水塔散热,主要为闭式循环水热交换器及真空泵冷却器提供冷却水。图1虚线框内所示,系统设两台100%容量的闭式循环水热交换器和两台100%容量的程控电动滤水器,不设开式水泵。闭式循环水系统由于水质要求较高采用独立的闭式循环系统,由除盐水补水、闭式水泵作为循环动力,通过闭式循环水热交换器由开式循环冷却水带走循环热量,主要为主汽轮机润滑油冷却器、发电机定子水冷却器、发电机氢冷却器、给水泵汽轮机润滑油冷却器、空压机、引风机电机油站、磨煤机减速机润滑油冷却器等主、辅机设备提供冷却水。系统设两台100%容量的闭式水泵,设计冷却水量2 700 t/h。两台机组闭式水系统均能分别向锅炉、脱硫区域提供冷却水,互相满足事故供水。

图1 循环水系统、开式循环水系统图Figure 1 Diagram of circulating water system and open circulating water system

表1 循环水泵及配套电动机参数Table 1 Parameters of circulating water pump and motor

2 机组运行方式及存在问题分析

2.1 机组正常运行方式

机组正常运行期间,闭式水泵一台运行,一台备用。根据季节不同,循环水泵采用不同的运行方式:

夏季:一机三泵运行,单泵参数流量Q=34 463 t/h,扬程H=31.5 m,总循环水量103 389 t/h,其中开式循环水量5 000 t/h。

春、秋季:一机二泵运行,单泵参数流量Q=38 646 t/h,扬程H=27.00 m,总循环水量77 292 t/h,其中开式循环水量4 000 t/h。

冬季:一机一泵运行,单泵参数流量Q=41 760 t/h,扬程H=24.3 m,总循环水量41 760 t/h,其中开式循环水量3 500 t/h。

2.2 机组停机冷却及修后试转运行方式

机组停机冷却和修后试验期间,闭式水泵一台运行,一台备用。循环水泵一台运行,为开式循环水系统提供冷却水源,确保主机及其他部分辅机正常运行。当所有循环水用户已全部停运,且主机低压缸排汽温度<50℃,方可停运循环水泵。

2.3 当前机组运行方式存在问题分析

机组停机冷却及修后试转期间,保持单台循环水泵运行,循环水流量为41 760 t/h。停机冷却期间所需闭式冷却水量为170 t/h、试转期间所需闭式冷却水量为404 t/h。此时对应所需开式循环冷却水量分别为220.4 t/h和523.7 t/h,所需开式循环冷却水量分别仅为为单台循环水泵运行时循环水流量的0.53%和1.25%,循环水泵实际运行点远远偏离设计点。由于该循环水泵为固定转速、固定叶片水泵,无法调节循环水流量,在所需开式循环冷却水量极少的情况下运行单台循环水泵是极其不经济的。由表1可知,循环水泵配套电动机额定功率3 800 kW、额定电流460 A。经查阅循环水泵耗电量统计数据,单台循环水泵每天耗电量为8.72万kWh。

表2所示为徐州发电公司2015年3月1号机组C级检修主要节点进度。由表2可知,从机组停机至循环水系统停运,循环水泵需运行8天(如果主机快冷装置不投运,循环水泵至少需运行11天);机组试转期间,从循环水系统投运至主机盘车投运,循环水泵需运行10天。在机组停机后的2天以及主机盘车投运前1天,凝结水泵、真空泵、前置泵、一次风机、送风机、引风机、磨煤机等辅机需保持运行,因运行辅机较多,冷却水用量较大,需保持单台循环水泵运行。也就是说,在整个机组检修期间,循环水泵总运行天数至少为18天,除3天时间为正常运行外,其余15天均为低效率下运行。一次检修循环水泵运行按15天计算,单台循环水泵共多耗电130.8万kWh,浪费极大。因此,为降低厂用电率,实现节能降耗,非常有必要对循环冷却水系统进行节能改造。

表2 1号机组C级检修主要节点进度Table 2 Main node schedule of unit 1 C class maintenance

3 节能改造方案分析

3.1 节能改造方案一

如图2所示(红色部分为新增设备),在2号电动滤水器进口电动门前与1、2号闭式循环水热交换器进口母管之间,加装一台卧式开式水泵。开式水泵流量600 t/h、扬程30 m、配套电动机额定功率75 kW。新加装的开式水泵布置在两台闭式循环水热交换器东侧。改造后,当机组正常运行时,开启1、2号电动滤水器进、出口电动隔离门,关闭开式水泵进、出口电动隔离门和手动隔离门,开式水泵停运,循环水泵正常运行。当机组停机冷却及修后试转时,关闭1、2号电动滤水器进、出口电动隔离门,开启开式水泵进、出口电动隔离门和手动隔离门,开式水泵运行,循环水泵停运。

图2 开式循环水改造系统图(方案一)Figure 2 Diagram of open circulating water system transformation(scheme 1)

3.2 节能改造方案二

如图3所示(红色部分为新增设备),在1、2号电动滤水器出口与1、2号闭式循环水热交换器进口母管上,加装一台电动隔离门,开式水泵进、出口管道分别接在新加装的电动隔离门进口和出口母管上。开式水泵流量600 t/h、扬程30 m、配套电动机额定功率75 kW。新加装的开式水泵布置在两台闭式循环水热交换器东侧。改造后,当机组正常运行时,开启1、2号电动滤水器出口母管上新加装的电动隔离门,关闭开式水泵进、出口电动隔离门和手动隔离门,开式水泵停运,循环水泵正常运行。当机组停机冷却及修后试转时,关闭1、2号电动滤水器出口母管上新加装的电动隔离门,开启开式水泵进、出口电动隔离门和手动隔离门,开式水泵运行,循环水泵停运。

图3 开式循环水改造系统图(方案二)Figure 3 Diagram of open circulating water system transformation(scheme 2)

3.3 节能改造方案三

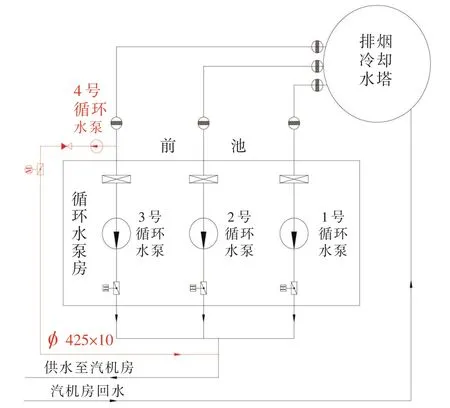

如图4所示(红色部分为新增设备),在3号循环水泵入口滤网与钢闸门之间加装一台立式循环水泵,出口管接在三台循环水泵出口母管上。新加装的循环水泵流量800 t/h、扬程38 m、配套电动机额定功率135 kW。当机组正常运行时,开启三台循环水泵进口钢闸门,关闭4号循环水泵出口电动隔离门,4号循环水泵停运,1、2、3号循环水泵正常运行。当机组停机冷却及修后试转时,关闭三台循环水泵进口钢闸门,开启4号循环水泵出口电动隔离门,4号循环水泵运行,1、2、3号循环水泵停运。

图4 循环水改造系统图(方案三)Figure 4 Diagram of circulating water system transformation(scheme 3)

3.4 节能改造方案优缺点分析

方案一:优点是从2号电动滤水器进口电动门前取水,通过开式水泵将水直接送入1、2号闭式循环水热交换器,避免了循环水系统阀门内漏造成闭式循环水热交换器换热效果差的现象,可根据闭式循环水热交换器用水量选用流量合适的卧式开式水泵,避免选用大功率的开式水泵造成用电浪费,运行成本低。另外,开式水泵安装比较方便,便于隔离,不影响机组正常运行。缺点是系统较复杂,安装设备多,前期投入费用相对较高。

方案二:优点是从1、2号电动滤水器出口取水,通过开式水泵将水直接送入1、2号闭式循环水热交换器,避免了循环水系统阀门内漏造成闭式循环水热交换器换热效果差的现象,可根据闭式循环水热交换器用水量选用流量合适的卧式开式水泵,避免选用大功率的开式水泵造成用电浪费,运行成本低,开式水泵安装比较方便。缺点是系统较复杂,安装设备多,前期投入费用最高。另外,电动滤水器和闭式循环水热交换器均为一用一备,在电动滤水器和闭式循环水热交换器之间的母管上加装电动隔离门,当该电动隔离门发生故障关闭,将会造成开式循环冷却水断水,严重威胁机组安全运行。

方案三:优点是系统简单,安装设备少,操作简单,前期投入费用较低。缺点是立式循环水泵安装复杂,新加装的循环水泵与闭式循环水热交换器之间的管道长度约450 m,系统阻力较大。另外,循环水泵出口及凝汽器进出口阀门均为大口径蝶阀,阀门通径分别为DN2200和DN2800,设备实际投入运行后,一旦该阀门出现内漏,大量循环水将漏入前池或凝汽器,造成进入闭式循环水热交换器的冷却水流量严重不足、换热效果差。因此,需选用更大流量和更高扬程的水泵,耗电量大、运行成本高。

通过以上3个方案的对比,方案一虽然系统较复杂,安装设备多,前期投入费用相对较高,但开式水泵出口冷却水直接送入闭式循环水热交换器,避免选用大功率的水泵造成用电浪费,运行成本低,且开式水泵安装较方便,便于隔离,不影响机组正常运行。方案二开式水泵与方案一选型完全相同,虽然少加装一个滤网,但多加装一台电动蝶阀,前期投入费用比方案一略高,并且在机组正常运行期间,开式循环冷却水存在断水风险,严重威胁机组安全运行。方案三虽然系统简单,安装设备少,前期投入费用较低,但需选用更大流量和更高扬程的水泵,耗电量大、后期运行成本最高。

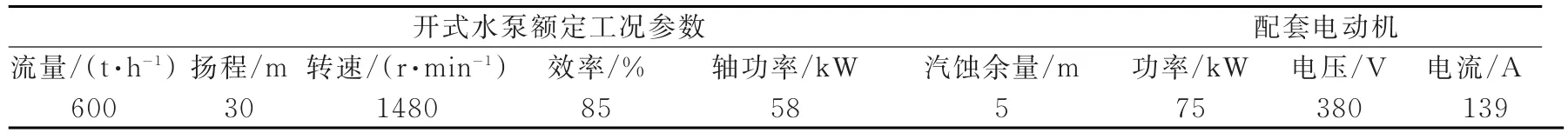

综合对比分析,方案一为最优方案,为本次节能改造最终采用的方案。机组停机冷却及修后试转期间,所需开式循环冷却水量分别为220.4 t/h和523.7 t/h,按最大523.7 t/h并考虑一定富裕量,最终选用卧式单级双吸离心水泵,型号10SH-9wst、流量600 t/h、扬程30 m,开式水泵及配套电动机参数见表3。

表3 开式水泵及配套电动机参数Table 3 Parameters of open water pump and motor

4 项目投运后实际节能效果

2017年1月,利用1号机组检修机会,实施了开式循环水系统节能改造。改造后,机组停机冷却及修后试转期间,开式水泵运行,循环水泵停运。单台开式水泵每天耗电量0.156万kWh,单台循环水泵每天耗电量8.72万kWh,每天可节省电量8.56万kWh。根据机组检修计划,1 000 MW机组A级检修周期为5~6年,B级检修周期为A级检修后的第2年或第3年,C级检修周期为1~1.5年,平均每年检修1~1.3次,按每年进行1次机组检修,每次机组检修开式水泵运行按15天计算,电价按0.4元/kWh计算,每年可节省电量128.4万kWh、节约费用51.4万元。该改造项目初期投资34.6万元,0.67年即可收回投资,节能效果非常明显。

5 结束语

通过对1 000 MW机组开式循环水系统实施节能改造,有效降低全厂直接厂用电率,大大提升机组运行经济性,取得了良好的节能减排效果。随着火电、水电、核电、风电等新能源发电装机容量快速增长,火电机组利用小时数持续降低,火电机组在节假日期间调停将成为常态,该节能改造技术的节能效果将更加明显。该节能改造技术的成功应用,为其他机组节能改造提供了可借鉴的经验。

(References)

[1] 长沙水泵厂有限公司.88LKXA-27.9型泵安装使用说明书[M].长沙:长沙水泵厂有限公司,2008,6.Changsha Water Pump Factory Co.,Ltd..88LKXA-27.9 pump installation and use instructions[M].Changsha:Changsha Water Pump Factory Co.,Ltd.,2008,6.

[2] 杨光明.600 MW超临界机组开式冷却水系统优化节能改造[J].能源与环境,2012,(4):25-26.Yang Guangming.Optimization of Energy Saving for Open Cooling Water System of 600 MW Supercritical Unit[J].Energy and Environment,2012,(4):25-26.

[3] 张晓东,张建华.莱州电厂百万机组循环水泵方式优化调整[J].发电与空调,2014,(5):27-29.Zhang xiaodong,Zhang Jianhua.Laizhou Power Plant Circulating Pumps Optimization and Adjustment in 1 000 MW Unit[J].Refrigeration Air Conditioning&Electric Power Machinery,2014,35(159):27-29.