海水中铜试样溶出的铜离子对铝合金腐蚀的影响

黄桂桥,杨海洋,刘雯

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.钢铁研究总院 青岛海洋腐蚀研究所,山东 青岛 266071)

专题——水环境腐蚀与防护

海水中铜试样溶出的铜离子对铝合金腐蚀的影响

黄桂桥1,2,杨海洋1,2,刘雯1,2

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.钢铁研究总院 青岛海洋腐蚀研究所,山东 青岛 266071)

目的研究在海水中暴露的铜试样溶出的铜离子对邻近铝合金腐蚀的影响。方法采用海水暴露试验方法。结果在青岛和厦门海水中获得了4种铝合金在铜试样邻近暴露1年的腐蚀结果。结论在海水中暴露的铜试样溶出的铜离子使邻近海水的铜离子浓度升高。对在试验期间没发生局部腐蚀的LF3M,180YS和LC4CS(BL),铜试样溶出的铜离子对其腐蚀没影响。对在试验期间发生点蚀和缝隙腐蚀的铝合金LD2CS,铜试样溶出的铜离子显著加速了它的腐蚀。

铜离子;铝合金;海水;腐蚀

铝(含铝合金)暴露或浸泡在含铜离子(Cu2+)的介质中,铜离子会被铝(Al)还原,沉积在铝表面,与铝形成电偶电池,加速铝的腐蚀。在海水中暴露的铜及铜合金试样因腐蚀形成的铜离子,一部分与O2–,Cl–,OH–,CO32–,SO42–等形成锈层沉积在试样表面,其余部分溶解到海水中。这部分溶出(溶解到海水中)的铜离子也会对铝的腐蚀产生影响。因此,国内外的金属和合金海水暴露试验方法标准[1—3]都针对这种影响做了相应的说明和规定。ISO 11306: 1998和GB/T 5776—2005中指出,位置靠近铝的铜或含铜的合金溶出的铜离子在铝上沉积,能引起铝的加速腐蚀。评定铝合金的腐蚀时,在有铜试样的地方,必须注意它们之间的距离[1—2]。GB/T 6384—2008中规定,铝合金试样不应用铜及铜合金材料的试验架,也不得与铜及铜合金试样放在同一框架内和相邻的框位内[3]。这些海水暴露试验标准中都未对铝试样与铜试样间允许的距离做具体规定,关于铜离子对铝的腐蚀行为的影响及作用机理的研究报道不多。已有的研究[4—8]都是在实验室进行的,试验介质不是天然海水,这些研究的试验介质分别是70 ℃脱氧人造海水[4]、地下水[5]、中性和酸性水溶液[6—8]。目前,还没见到关于在天然海水中暴露的铜合金溶出的铜离子对邻近铝试样腐蚀影响的研究报道。

为了认识在海水中暴露的铜试样溶出的铜离子对邻近铝合金腐蚀的影响,为有铜试样暴露的情况下进行铝合金的海水腐蚀试验提供依据,文中采用海水暴露试验方法,在青岛和厦门海水中获得了4种铝合金在铜试样邻近处暴露的腐蚀结果。测量了试验铝合金所在位置的铜离子浓度,讨论了铜试样溶出的铜离子对邻近海水铜离子浓度的影响,及其对邻近铝合金腐蚀的影响。

1 试验

试验的铝合金有4种,其牌号和化学成分及热处理状态见表1。试样取自供货状态的板材,厚度为3~6 mm,经剪切、铣边制成尺寸为200 mm×100 mm的试样。试验前,进行表面处理:汽油洗—金属清洗剂洗—10%NaOH溶液浸4 min—水洗—30%HNO3溶液浸2 min—水洗—无水酒精脱水—热风干燥。对表面有积碳的试样,在除积碳溶液(二氯甲烷52%、甲酚26.45%、甲苯4.9%、软皂16.65%,混合)中浸12 h,除去积碳,用无水酒精擦洗。

暴露的铜试样为12种板材和7种管材[9],青岛和厦门各214个试样,试样总表面积约8 m2。试验地点为青岛小青岛湾和厦门夏鼓海峡。青岛试验点有挡浪坝围护,形成港湾环境,水流缓慢。厦门试验点水流通畅,流速较大。两个试验点的地理位置和海水环境因素平均值见表2。

表1 试验铝合金的化学成分及热处理状态%

表2 试验点的地理位置和海水环境因素平均值

试验在浮筏上进行,试样暴露在水面下0.2~1.5 m,铜试样集中挂放在浮筏一端。在厦门,铜试样暴露在2.4 m×1.4 m的范围内。在青岛,铜试样暴露在2 m×1.8 m的范围内。在铜试样暴露2年(腐蚀速率趋于稳定)后,投放铝合金试样,开始试验,试验时间为1年。厦门试验的铝合金为LF3M和LC4CS(BL),铝试样与铜试样挂放范围中心位置的距离分别为0(铜试样挂放范围内),2.8,5.6,8.4 m。青岛试验的铝合金为LF3M,180YS,LD2CS,铝试样与铜试样中心位置的距离分别为1.4,2.8,5.6 m。试验方法执行GB 5776—1986。

试验开始后,分别在铜试样挂放范围内、铝试样挂放点及距铜试样30 m处取海水样品,按GB 17378.4—1998 《海洋监测规范 第4部分:海水分析》,采用无火焰原子吸收分光光度法,分析海水样品中的铜离子浓度。以距铜试样30 m处海水的铜离子浓度作为该海区的铜离子浓度。

2 结果与讨论

2.1 对邻近海水铜离子浓度的影响

青岛和厦门试验点各取样点海水的铜离子浓度见表3。结果表明,暴露的铜合金试样腐蚀溶出的铜离子污染邻近的海水,使邻近海水的铜离子浓度升高。随着与铜试样距离的增加,铜离子浓度降低。在青岛铜试样挂放范围内,海水的铜离子质量浓度为5.7 μg/L,比该海区的铜离子质量浓度(1.1 μg/L)升高418%;距离铜试样1.4 m处的铜离子质量浓度为3.0 μg/L,比该海区的铜离子浓度升高173%;距离铜试样5.6 m处的铜离子质量浓度为1.4 μg/L,与该海区海水的铜离子浓度相差不大。在厦门铜试样挂放范围内,海水铜离子质量浓度为0.79 μg/L,比该海区(距铜试样30 m处)的铜离子质量浓度(0.54 μg/L)升高46%。距铜试样2.8 m处的铜离子质量浓度为0.64 μg/L,比该海区的铜离子浓度升高19%;距5.6 m处的铜离子浓度已与该海区海水的铜离子浓度相同。

结果表明,青岛暴露的铜试样邻近海水的铜离子浓度升高幅度大,厦门升高幅度小,两者相差很大。朱小龙等[9]报道了在青岛和厦门暴露的这些铜试样的腐蚀结果。总体来说,铜合金在厦门的腐蚀速率高于青岛,但两个试验点的腐蚀速率相差不大。由此推断,厦门和青岛暴露的铜合金溶出的铜离子的总量相差不大,可以说在两个试验点铜试样邻近的铜离子浓度上升幅度的差别不是铜试样溶出铜离子量的差别引起的。分析认为,海水流速差别较大,导致了两试验点铜离子浓度上升幅度有较大差异。厦门试验点的海水流速较大,铜试样溶解下来的铜离子较快地流散、稀释,致使邻近海水的铜离子浓度升高幅度小;而青岛试验点的海水流动缓慢,铜试样溶解下来的铜离子流散、稀释慢,因此,邻近海水的铜离子浓度升高幅度大。

表3 各取样点海水的铜离子浓度μg/L

2.2 对邻近铝合金腐蚀的影响

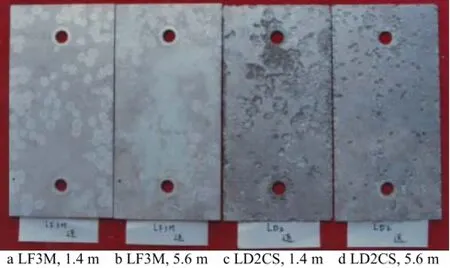

在青岛试验的3种铝合金的腐蚀结果见表4。可以看出,在青岛暴露1年,距铜试样1.4,2.8,5.6 m的LF3M的腐蚀速率接近,3种距离的LF3M试样都没有发生局部腐蚀,LF3M暴露1年的腐蚀形貌如图1所示。180YS的腐蚀行为与LF3M相同,即3种距离的180YS的腐蚀速率接近,都没有发生局部腐蚀。它们的腐蚀速率(腐蚀质量损失)大小与距铜试样的距离没有明显的关系。这表明,在该试验条件下暴露1年,铜试样溶出的铜离子没有诱发LF3M和180YS产生局部腐蚀,它们的腐蚀也没有受到铜试样溶出的铜离子的影响。放置在距铜试样1.4,2.8,5.6 m的LD2CS试样暴露1年都发生了严重点蚀和缝隙腐蚀。LD2CS试样距离铜试样越近,即所在位置的铜离子浓度越高,其腐蚀越重。这表明铜试样溶出的铜离子显著地加速了LD2CS的腐蚀。3种距离的LD2CS试样的腐蚀形貌有较大差别。距铜试样5.6 m的LD2CS试样的腐蚀形貌为点状、坑状;而距铜试样1.4 m和2.8 m的LD2CS试样的腐蚀形貌为溃疡状和坑状,如图1所示。

表4 在青岛海水中与铜试样不同距离的铝合金暴露1年的腐蚀结果

图1 在青岛海水中与铜试样不同距离的LF3M和LD2CS暴露1年的腐蚀形貌

以上结果表明,在青岛海水中,在铜试样邻近同位置、同时暴露的3种铝合金中,LD2CS的腐蚀受到铜试样溶出铜离子的影响而显著加快,而LF3M和180YS的腐蚀没有受到铜试样溶出的铜离子的影响。关于铜离子对铝腐蚀行为的影响及作用机理的研究表明[4—8],铜离子沉积使铝合金的自腐蚀电位显著正移,能诱发铝合金点蚀[4—6]。铜离子浓度高于某一浓度(诱发点蚀临界铜离子浓度)时,铝合金发生点蚀腐蚀;铜离子浓度低于临界铜离子浓度时,铝合金不发生点蚀腐蚀[7—8]。不同的铝合金,其诱发点蚀临界铜离子浓度不同。文献[10]指出,在酸性或中性溶液中,诱发铝产生点蚀的临界铜离子浓度通常被认为是20~50 μg/L。试验期间,铝合金发生点蚀,沉积铜加速铝合金的腐蚀;铝合金不发生点蚀,铜离子对铝合金的腐蚀质量损失(速率)影响很小或没影响[4,8]。以上讨论表明,铜试样溶出的铜离子是否影响铝合金的腐蚀,主要取决于铝合金在试验期间是否发生点蚀。其点蚀可能是铜离子浓度超过诱发点蚀临界铜离子浓度引起的,也可能是其耐蚀性差,在没有铜试样溶出的铜离子污染的条件下发生点蚀。试样LF3M和180YS是3000系铝合金,在海水中有好的耐蚀性[11—12]。在青岛的试验条件下,试验期间,铜离子会沉积在LF3M和180YS试样表面,使其腐蚀电位正移,但没破坏试样表面钝化膜的完整性。或者说,铜试样邻近海水的铜离子浓度低,没有诱发它们发生点蚀,铜试样溶出的铜离子没有加速它们的腐蚀。在青岛试验条件下,需要更高浓度的铜离子才能诱发LF3M和180YS的发生局部腐蚀。LD2CS是6000系铝合金,在海水中的耐蚀性较差,在海水中容易发生点蚀和缝隙腐蚀[11—12]。在没有铜试样溶出铜离子影响的情况下,在青岛小麦岛海水中暴露1年发生了严重的点蚀和缝隙腐蚀[11]。在本试验的暴露初期,铜离子沉积在LD2CS试样表面,使它的自腐蚀电位正移,更容易发生点蚀和缝隙腐蚀。LD2CS发生点蚀和缝隙腐蚀后,在试样上沉积的铜作为电偶的阴极加速其腐蚀,距离铜试样越近,即所在位置的铜离子浓度越高,LD2CS试样上的沉积铜越多,它受到的加速作用越大,腐蚀越严重。

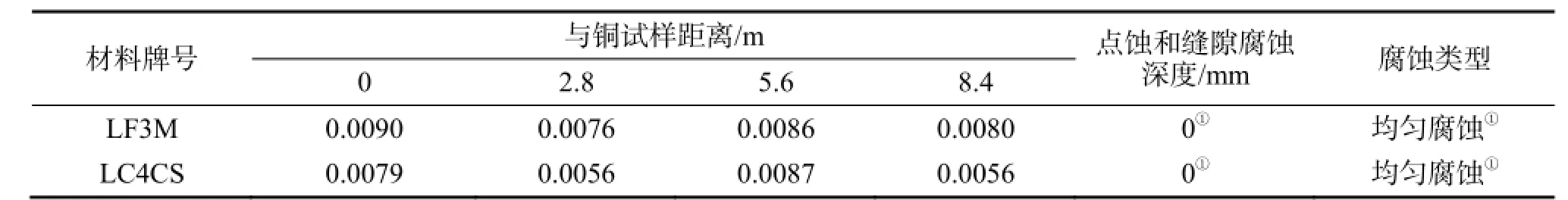

在厦门海水中与铜试样不同距离的2种铝合金暴露1年的腐蚀结果见表5。距铜试样4种距离的LF3M和LC4CS(BL),均未发生点蚀和缝隙腐蚀。在所有距离上同种铝合金的腐蚀速率接近,LF3M的腐蚀速率为0.0076~0.0090 mm/a,LC4CS(BL)为0.0056~ 0.0087 mm/a。它们的腐蚀速率(腐蚀质量损失)大小与距铜试样的距离没有明显的关系,表明LF3M和LC4CS(BL)的腐蚀没有受到暴露铜试样溶出铜离子的影响。与前文的讨论一样,在厦门的试验条件下,试验期间铜离子会沉积在LF3M和LC4CS(BL)试样表面,但没有诱发它们产生局部腐蚀,铜试样溶出的铜离子没有加速它们的腐蚀。在厦门试验条件下,更高浓度的铜离子才能诱发LF3M和LC4CS(BL)发生局部腐蚀。

表5 在厦门海水中与铜试样不同距离的铝合金暴露1年的腐蚀结果mm/a

在青岛和厦门试验点,铜试样邻近铝合金的腐蚀结果表明:对在试验期间未发生局部腐蚀的铝合金LF3M,180YS和LC4CS(BL),铜试样溶出的铜离子对其腐蚀没影响;对试验期间发生点蚀和缝隙腐蚀的铝合金LD2CS,铜试样溶出的铜离子显著加速其腐蚀。

在海水中铜元素(铜离子)的溶解量属于D类,痕量为0.05~50 nmol/kg。大洋海水中,铜元素的范围为0.5~6 nmol/kg(0.032~0.39 μg/L)[13]。在近岸海水中,铜离子的范围比大洋中宽得多。2010年我国近岸海水的铜离子质量浓度实测范围为未检出~48.2 μg/L[14],这说明有些铜离子污染严重的近岸海水,铜离子质量浓度可达40 μg/L以上。在这些铜离子污染严重海区的海水中进行铝合金腐蚀试验及使用铜合金时,应特别注意铜离子沉积引起的加速腐蚀。

3 结论

在海水中暴露的铜试样溶出的铜离子使邻近海水的铜离子浓度升高。随着与铜试样距离的增加,铜离子浓度降低。青岛试验点海水流动缓慢,邻近海水的铜离子浓度升高幅度较大。厦门试验点海水流速较大,邻近海水的铜离子浓度升高幅度小。

在铜试样邻近处暴露1年,对未发生局部腐蚀的LF3M,180YS和LC4CS(BL)铝合金,铜试样溶出的铜离子对它们的腐蚀没影响。对发生点蚀和缝隙腐的LD2CS铝合金,铜合金溶出的铜离子显著加速其腐蚀。LD2CS距离铜试样越近,即所在位置的铜离子浓度越高,它受到的加速作用越大,腐蚀越严重。

[1] ISO 11306: 1998 Corrosion of Metals and Alloys— Guidelines for Exposing and Evaluating Metals and Alloys in Surface Sea Water[S].

[2] GB/T 5776—2005, 金属和合金的腐蚀——金属和合金在表面海水中暴露和评定的导则[S].

[3] GB/T 6384—2008, 船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法[S].

[4] 云凤玲, 徐克. 重金属离子对5052铝合金耐蚀性能的影响[J]. 化学工业与工程, 2010,27(2): 173—176.

[5] SATO F, ASAKAWA Y. Localized Corrosion Behavior of Aluminum-Magnesium-Silicon Alloy in Ground Water[J]. Corrosion, 1999, 55(5): 522—529.

[6] OBISPO H M, MURR L E, ARROWOOD R M, et al. Copper Deposition during the Corrosion of Aluminum Alloy 2024 in Sodium Chloride Solutions[J]. Journal of Materials Science, 2000, 35(14): 3479—3495.

[7] 许维钧, 李文清, 卢大容. 纯水中微量铜、氯离子对铝的腐蚀的影响[J]. 原子能科学技术, 1965(6): 508—513.

[8] KHEDR M G A, LASHIEN A M S. Role of Metal Cations in the Corrosion and Corrosion Inhibition of Aluminum in Aqueous Solutions[J]. Corrosion Science, 1992, 33(1): 137—151.

[9] 朱小龙, 林乐耘, 徐杰. 铜合金在海水环境中的腐蚀规律及主要影响因素[J]. 中国有色金属学报, 1998, 8(s1): 210—217.

[10] REVIE R W. Uhlig′s Corrosion Handbook[K]. 2nd Edition. John Wiley and Sons, 2000.

[11] SCHUMACHER M. Seawater Corrosion Handbook[M]. New Jersey: Noyes Data Corporation, 1979: 58—68.

[12] 黄桂桥. 铝合金在海洋环境中的腐蚀研究(Ⅱ)——海水全浸区16年的暴露腐蚀试验总结[J]. 腐蚀与防护, 2002, 23(2): 47—50.

[13] 张正斌, 陈镇东, 刘莲生, 等. 海洋化学原理和应用—中国近海的海洋化学[M]. 北京: 海洋出版社, 1999.

[14] 中华人民共和国环境保护部. 中国近岸海域环境质量公报2010[R/OL]. (2012-06-13) [2016-01-29]. http://jcs.mep. gov.cn/hjzl/jagb/2010jagb/201206/P020120613554955026 564.pdf.

Influences of Copper Ions Dissolved out of Copper Samples on Corrosion of Aluminum Alloys in Seawater

HUANG Gui-qiao1.2, YANG Hai-yang1.2, LIU Wen1.2

(1.Qingdao NCS Testing & Corrosion Protection Technology Co., Ltd, Qingdao 266071, China; 2.Qingdao Research Institute for Marine Corrosion, Qingdao 266071, China)

ObjectiveTo learn influences of copper ions dissolved out of copper samples exposed to seawater on corrosion of neighboring aluminum alloys. MethodsThe method of exposure test in seawater was adopted.ResultsCorrosion results of four kinds of aluminum alloys in Qingdao and Xiamen for 1 year of exposure were obtained.ConclusionCopper ions dissolved out of the copper samples exposed to seawater make the ion concentration around the seawater increase. Copper ions dissolved out of the copper samples have no influence on the corrosion of LF3M, 180YS and LC4CS(BL), which does not suffer from local corrosion during the test. Copperions dissolved out of the copper samples obviously increase the corrosion of LD2CS which suffers from pitting and crevice corrosion during the test.

copper ion; aluminum alloy; seawater; corrosion

10.7643/ issn.1672-9242.2017.02.001

TJ04;TG172.4

A

1672-9242(2017)02-0001-05

2016-07-29;

2016-09-02

黄桂桥(1957—),男,山东青岛人,教授级高级工程师,主要研究方向为海水腐蚀与防护。