图像自动识别技术在轨道车辆检测中的应用

胡广胜++王菁++单清群++张春伟

摘 要在轨道车辆检测中应用图像处理和模式识别,可提高车辆检测效率,对轨道车辆的安全运行具有重要意义。本文旨在对采集的轨道车辆侧底部的裙底板3D图像,运用图像配准,图像对比,霍夫圆检测,神经网络等,通过当前采集的图像与模板图像比对实现轨道车辆裙底板进行自动检测。内容包含:图像的采集方式,模板数据库的建立,部件定位,以及通过对异常识别实例证实图像处理算法与轨道车辆部件检测之间的联系。

【关键词】轨道车辆 3D图像 自动识别 图像比对

1 引言

图像识别技术是通过计算机对图像进行处理、分析和理解,以识别各种不同模式的目标和对像的技术。包括图像预处理、图像分割、特征提取和判断匹配。就如人一样读懂图片的内容,不仅更快的获取信息,还是一种新的交互方式。

轨道车辆的裙板、底板,为保护车下设备件和方便检修而设计安装的具有导流、防护、检修功能的车下设备舱组件,如出现错漏等故障,会造成大的安全隐患。目前,轨道车辆大都在灰度图像上进行图像处理的故障检测,这种方法有以下的问题:成像效果受光线影响较大,如反光、阴影等;污渍、水渍等对自动识别结果影响较大,极易产生误报警;图像处理算法较复杂,鲁棒性差。

为了解决这些问题,本文以轨道车辆侧底部的裙底板为例,根据图像设计的异常检测算法,通过自行走机器人沿规划磁力线或者激光导航行走拍摄轨道车辆裙底板3D图像,运用图像配准,图像对比,霍夫圆检测,神经网络等,通过当前采集的图像与模板图像比对,实现轨道车辆裙底板的自动检测。以减少故障遗漏和减轻人工劳动强度,最大程度保证轨道车辆行车安全。

2 图像自动识别流程

图像自动识别流程如下:首先,需要收集各种车型各部分的标准图像等信息建立模板数据库;采集到待检测的轨道车辆图像后,高度图像(灰度图像)与模板数据库中的图像进行配准,进而确定各部件的具体位置;最终针对各部件检测前、后的图像特征在高度图像(灰度图像)上进行对比识别以确定是否存在疑似故障。

2.1 图像获取方式

通过设计自行走机器人,携带图像采集传输设备、图像存储与处理设备。图像采集由自行走机器人携带的3D相机实施,负责裙底板3D图像(高度和灰度)的采集,自行走机器人采用规划磁力线或者激光导航方式进行无轨行走,并可智能避障。图像存储与处理设备用来存储、分析图像采集传输设备采集的裙底板图像。

2.2 模板数据库的建立

利用图像处理及模式识别进行自动检测,必须要用到轨道车辆先验信息。因此,图像自动识别流程的第一步是建立轨道车辆裙底板的图像模板数据库。模板数据库的信息结构层次如下:车型层,图像层,位置信息层,算法参数层。其中,车型层包含轨道车辆的车型信息;图像层包含每种车型各相机所拍摄到的各部分标准图像(“标准图像”的含义是指图像中没有明显噪声、无显著污渍、各部件不包含任何故障的图像);位置信息层中包含了各部件在标准图像中的位置信息;算法参数层中存储的是根据大量试验确定的各部位对应的最优自动识别算法以及相应的配置参数等信息。

2.3 部件定位

故障自动识别之前,首先需要确定车辆各部件在图像中的具体位置,即部件定位。将待识别轨道车辆裙底板的图像与模板数据库中图像层存储的标准图像进行配准并投影,而后根据位置信息层中标识的部件位置读取图像信息便可完成部件定位。以底板的高度图像为例,形象直观地介绍部件定位过程。

圖1中上图为模板数据库中存储的模板图像(高度图像),中图为待配准图像,下图为待配准图像向模板图像配准后的结果。相对模板图像,待配准图像在自行走机器人行走方向上存在明显的拉伸,配准最终的目的是为了获得待配准图像相对模板图像的投影。图1所示配准结果即可结合模板图像在数据库中存储的各部件位置信息完成待检测图像中部件的精确定位。

3 部件故障自动识别

由于轨道车辆裙底板的大部分故障会导致图像高度信息发生变化,针对这种故障,采用待检测图像与模板图像对比的方式来进行故障自动识别。后面将以实例说明轨道车辆裙底板自动识别过程。

实例一:底板漏装

图2中左图为某轨道车辆底板无故障图像,中间为某单元底板漏装的故障图像,漏装底板部分高度图像明显比无故障时偏暗。对于此故障,自动识别过程如下:首先,将待检测图像向模板数据库中存储的模板图像进行投影;而后将投影得到的图像与模板图像相减,差值图像如图2中右图所示。可以很清楚地看到漏装底板部分在差值图像中的亮度明显高于未发生故障的部分,故可以通过阈值分割算法较容易的将差异明显的部位(即底板漏装部分)根据二值化、联通面积等特征提取出来,并最终形成报警信息。

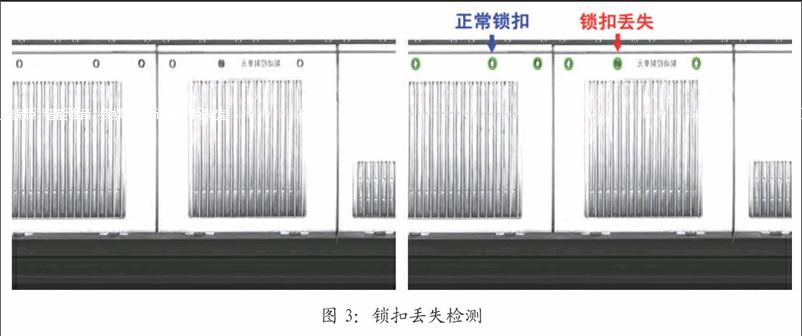

实例二:裙板锁扣丢失

在轨道车辆裙底板故障自动识别中也存在用待检测车辆图像与模板图像对比方式较难识别的情况,尤其是当部件尺寸过小,接近甚至小于图像配准误差时。例如图3中所示的裙板锁扣丢失,锁扣相对整个裙板部分的尺寸较小,如果仍然采用对比识别的方式,为了抵抗图像中偶然出现的噪声和配准误差,将会很难选取合适的对比参数,且易造成故障漏报。因此,针对类似情形或者尺寸较小的部件需要单独设计自动识别算法。

对于裙板锁扣丢失的识别,可以使用前节中的方法得到图像中裙板锁扣出现的较大范围,然后在此范围内采用霍夫圆检测算法得到所有裙板锁的外轮廓,如图3右图中的绿色轮廓线所示。得到裙板锁轮廓之后,通过神经网络即可区分出锁扣丢失和未丢失两种情况。

4 结论

综上所述,通过自行走机器人图像采集设备拍摄轨道车辆侧部和底部高清晰度3D图像,使用各种图像处理算法以及结合车辆先验信息的合理化算法流程设计可以实现轨道车辆裙底板故障的自动识别,对出现的故障进行准确实时地报警,极大的减轻了人工检车的作业强度,加强故障产生初期的预警能力,从源头上杜绝有缺陷的车辆商品化,提高了轨道车辆运行的安全性。

参考文献

[1]杜秋男,李瑞淳.高速动车组裙板设计研究[J].设计制造,2008(06):16-17.

[2]米小珍,杨勇,王枫.动车组侧墙快速设计研究开发与应用[J].机械设计与制造,2013(12):50-53.

[3]李骏.动车组运行故障动态图像检测系统(TEDS)设计与实现[D].北京:北京邮电大学,2012.

[4]蒋荟,马千里,曹松,王志华.铁路车辆运行安全监控(5T)系统的研究与应用[J].公路交通科技,2009,Sl:l-6+18.

[5]张志建.动车组车辆故障动态检测系统(TEDS)运用研究[J].铁道机车车辆,2014(04):82-84.

[6]武二永,项志宇,沈敏一,等.大规模环境下基于激光雷达的机器人SLAM算法[J].浙江大学学报工学版, 2007(12):1982-1986.

[7](美)冈萨雷斯 等.数字图像处理[M].北京:电子工业出版社,2011.

作者简介

胡广胜(1978-),男,甘肃省白银市人。大学本科学历。现为中车青岛四方机车车辆股份有限公司项目主任质量工程师、高级工程师。研究方向为焊接工艺及设备。

作者单位

中车青岛四方机车车辆股份有限公司 山东省青岛市 266111