神山灰岩矿项目矿石加工系统粗碎设备选择

吴 威,苏军安

(1.水能资源利用关键技术湖南省重点实验室,湖南长沙410014;2.中国电建集团中南勘测设计研究院有限公司,湖南长沙410014)

0 概 述

神山灰岩矿项目以建筑石料为主要产品,按照7 000万t/a建设建筑石料生产线,充分利用长江黄金水道的优越条件,在矿区加工成品建筑石料,并通过总长约12.9 km的长距离胶带机物流廊道输送至长江边牛头山专用码头,装船后通过长江水道销往长三角及下游地区建筑材料市场。项目共包含矿山7 000万t/a建设工程、物流廊道工程、长江牛头山港区矿石码头工程三大部分,项目总投资约90亿元。

神山灰岩矿位于安徽池州市西南方向约37 km处,面积5.14 km2。矿产资源总储量约19.08亿t。矿床矿石自然类型主要分为泥晶灰岩、微晶泥晶灰岩、碎屑灰岩、瘤状灰岩、条带状灰岩等5种。其中,泥晶灰岩、微晶泥晶灰岩为矿体内主要矿石自然类型。灰岩饱和抗压强度范围在36.3~93.4 MPa之间,平均值为64.9 MPa,属易碎—中等可碎性和弱磨蚀性的岩石。本项目矿石加工系统位于神山灰岩矿西南侧的狭长山谷地带,布置场地长约2 100 m,宽约240 m。

为降低工程投资、简化矿石加工系统加工工艺、提高产品生产质量,本文对矿石加工系统的粗碎设备选择旋回破碎机和新型单段锤式破碎机的两种方案进行对比分析。

1 设计方案说明

根据项目产品方案,矿石加工系统采用“两段一闭路破碎筛分” 的加工工艺。本文仅就“设计方案一”粗碎设备为旋回破碎机,“设计方案二”粗碎设备为新型单段锤式破碎机两种选择方案进行比较 。

1.1 方案一

设计方案一采用目前建筑石料行业常用的“旋回破+圆锥破的两段一闭路破碎筛分”工艺。即“粗碎采用旋回破开路生产、中细碎采用圆锥破闭路生产”的设计方案。具体而言,就是粗碎车间与第一筛分车间构成开路生产少量4.75~31.5 mm建筑碎石和≤4.75 mm的石屑,中细碎车间与第三筛分车间构成闭路生产大部分4.75~31.5 mm建筑碎石和≤4.75 mm的石屑,整形制砂(高速立轴破)车间与第四筛分车间构成闭路进行制砂整形并调整成品砂细度模数。

矿石加工系统年处理能力7 000万t,考虑1.5%的加工、运输损耗,4种粒径建筑石料年产量及附属产品石粉生产量比例及设备配置见表1和表2。

表1 两方案各粒度产品分布比例

表2 “设计方案一”矿石加工系统主要设备

1.2 方案二

设计方案二采用“新型锤破+圆锥破的两段一闭路破碎筛分”工艺。即“粗碎采用新型单段锤式破碎机开路生产、中细碎车间采用圆锥破闭路生产”的设计方案。具体而言,粗碎车间与第一筛分车间构成开路生产大部分4.75~31.5 mm建筑碎石和≤4.75 mm的石屑,中细碎车间与第二筛分车间构成闭路生产少部分4.75~31.5 mm建筑碎石和≤4.75 mm的石屑,第三筛分车间和整形制砂车间构成开路调整成品砂细度模数。

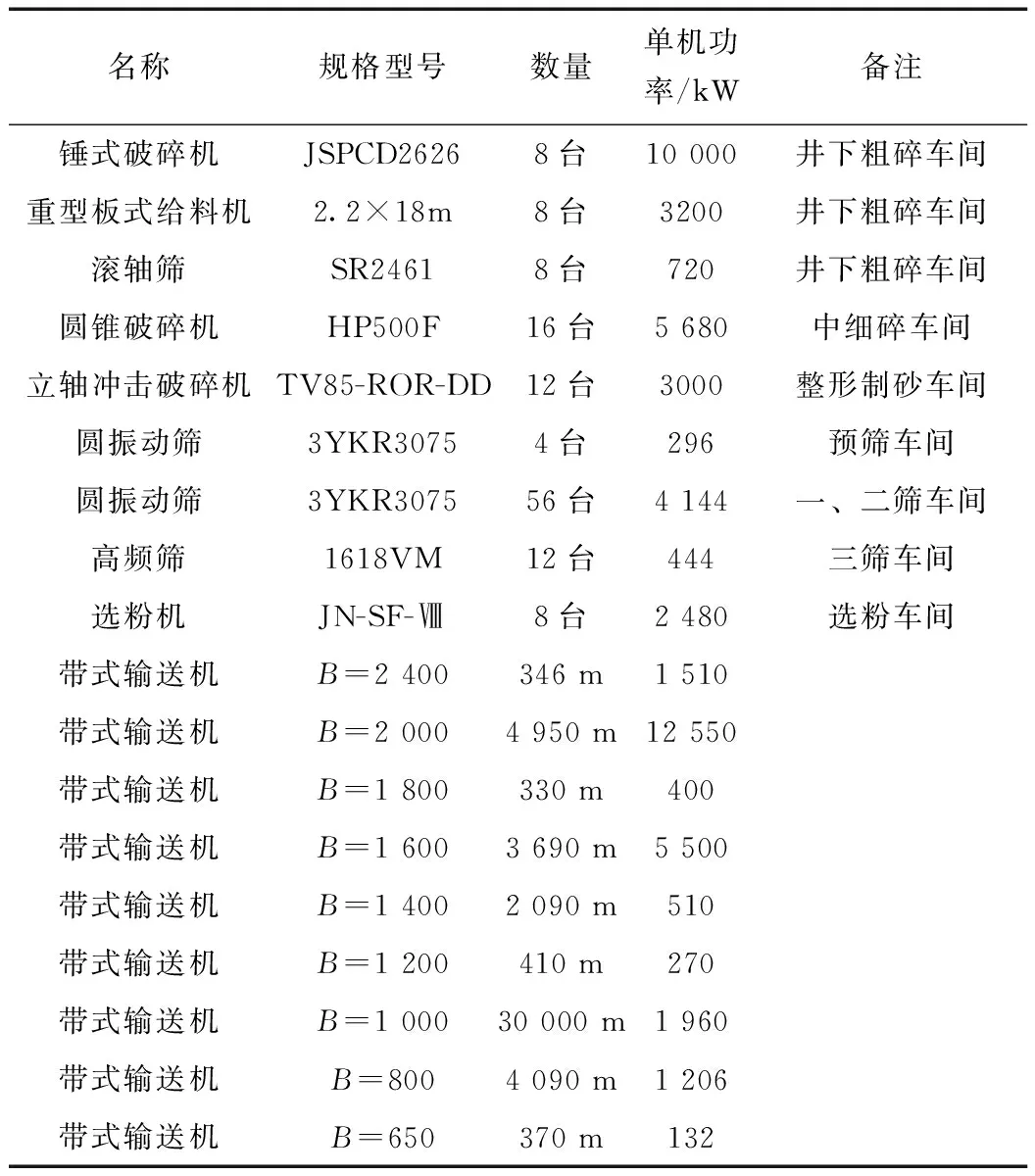

矿石加工系统4种粒径建筑石料及各种粒度产品比例及设备配置见表1及表3。

表3 “设计方案二”矿石加工系统主要设备

2 设计方案比较

分别从技术先进性和可靠性、经济合理性、对环境的影响等方面,对上述两个设计方案进行综合比较说明。

2.1 技术性比较

分别从成品砂石质量、生产工艺及设备配置、场地布置及土建工程量等方面对两个方案进行技术比较。

2.1.1 成品砂石质量

方案一成品砂的石粉含量相对较少,成品砂质量相对略好;成品碎石的粒形相对略差,配置的洗石机有效控制了含泥量,含泥量指标能满足规范要求。

方案二成品砂的石粉含量相对略多,成品砂质量相对略好;成品碎石的粒形较好,但因没有配置洗石机,成品碎石在码头区筛洗分级车间进行清洗,其含泥量的控制略差。

2.1.2 生产工艺及设备配置

两种方案均采用了“两段一闭路”的破碎筛分工艺,区别仅在于粗碎设备的不同以及中细碎与筛分之间工艺关系的不同。

(1)总体工艺方案:①方案一的成品砂石料主要由中细碎车间的圆锥破碎机生产,其产生的小于4.75 mm石粉需要经过高速立轴破整形制砂。该方式产生的小于4.75 mm的石粉量相对最少(约占总量的19%),并且通过调节圆锥破碎机排料口开度,可以较灵活调节成品砂石生产级配。缺点是工艺流程较复杂,循环负荷量大,生产环节和设备配置较多。②方案二所需成品砂石料的三分之二由粗碎车间的单段锤式破碎机生产,其他三分之一由中细碎车间的圆锥破碎机生产,其产生的小于4.75 mm石粉需要经过高速立轴破整形制砂。该方式工艺流程较简洁,循环负荷量少,生产环节和设备配置较少,产生的小于4.75 mm石粉量基本一样(约占总量的19%),并且通过调节圆锥破碎机排料口开度,可以在一定范围内调节成品砂石生产级配。

(2)设备配置:①方案一的旋回破碎机和圆锥破碎机均具有可靠耐用、寿命较长、磨损小、维护工作量较少等优点;其缺点主要是破碎效率不如锤破、设备结构复杂、重量重、占用空间大、安装难度大、维修难度大,同时因其破碎效率较低使得后续中细碎车间的处理量较大,圆锥破碎机及配套筛分设备的数量较多。②方案二的单段锤式破碎机均具有破碎效率高、机体结构简单、重量相对较轻、占用空间相对较小、安装难度小、维修简便等优点,同时因其破碎比较大,后续中细碎车间的处理量也相应较小,圆锥破碎机及配套筛分设备数量较少;其缺点主要是锤破可靠耐用性不如旋回破、磨损较大、需要定期更换锤头和衬板、维护工作量较大,破碎扬尘较多,并且对矿石的含泥率和含水率较敏感。

(3)场地布置:方案一总占地面积约59.85万m2;方案二总占地面积约44.72万m2,方案二较方案一占地面积小。

2.2 经济性比较

矿山区矿石加工系统建设费和生产运行费比较的范围为:从矿山井下粗碎车间(含相关运输平硐)开始直至矿山区成品堆场的费用(其中建设费主要包括矿石加工等部分的土建费和设备费,不包括除尘系统、废水处理系统等部分的土建费和设备费,生产运行费仅比较了矿石加工的电费和破碎设备(不含制砂整形)的耐磨材料、备品备件消耗费);未计入供水设施建设费、供电系统建设费、水土保持费及征地移民费等其他费用。两个设计方案费用对比见表4。

表4 矿石加工系统各设计方案相关费用汇总 万元

由表4可以看出,方案一矿山区矿石加工系统相对总费用为74.58亿元 ,方案二为54.77亿元,方案二比方案一总费用降低约26.6%。

3 结 论

本项目矿石加工系统采用旋回破碎机和新型单段锤式破碎机所对应两种设计方案的综合比较结果表明,技术上两种设计方案均可行,从产品质量、设备配置、场地布置方面考虑,方案二较方案一具有较大优势;经济上,方案二较方案一节省投资明显。

本项目前正处于建设阶段,本文从设计理论上对两方案进行了综合对比分析,根据比较结论,为简化工艺流程、节省工程投资,矿石加工系统最终选择了新型单段锤式破碎机作为粗碎设备。

[1] DL/T 5098—2010 水电工程砂石加工系统设计规范[S].

[2] GB 51186—2016 机制砂石骨料工厂设计规范[S].

[3] GB/T 14684—2011 建设用砂[S].

[4] GB/T 14684—2011 建设用卵石、 碎石[S].