喷气燃料固体颗粒污染物自动计数法的原理研究

陈柄昊 胡建强 杨士钊 辛永亮 辛思勇

(空军勤务学院 航空油料物资系,江苏 徐州 221000;*工程兵学院,江苏 徐州 221000)

燃油清洁直接关系到发动机系统的正常工作和飞机的飞行安全。随着飞机制造技术的不断提升,航空发动机的构造日益严密,因此对于燃油的洁净度的要求也不断提高。目前,我国国内仍以传统的重量法来评估油品的洁净度[1],针对目前航空业的发展程度来说已显不足,因此针对自动计数法的研究势在必行。将自动颗粒计数法加入测定来对油品进行综合评估,不仅可以更全面的评价燃料的固态颗粒污染物的尺寸及分布情况,更对下一步测定标准的制定有重要借鉴意义。

1 自动颗粒计数方法的发展

随着飞机发动机新技术的应用,针对喷气燃料洁净度的要求越来越严格。喷气燃料的洁净度是指燃料中含有的灰尘、沙土、铁锈、纤维、水分等杂质。由于喷气燃料在使用前,要经过炼厂生产、中途运输、用前储存和最终加注等过程,如果忽略任何一个环节的管理,就有一定的概率混入数量、种类不定的上述杂质,使喷气燃料的洁净度下降。事实上,极少量的固体杂质就有一定概率引起喷气发动机的工作不正常,甚至造成事故。喷气燃料污染度即喷气燃料的污染程度,是由单位容积喷气燃料中所含的固体颗粒污染物含量表示,也称作喷气燃料中所含固体颗粒污染物的浓度。针对喷气燃料固体颗粒污染物的检测技术是在理论研究与实际使用的基础上发展的一项新兴技术,发端于上世纪60年代的航空部门。污染度的检测起初主要依靠光学显微镜和称重测量。虽然上述两种方法目前在国内仍有应用,但是其弊端也是显著的。光学显微镜检测很大程度上依赖检测人员本身的专业素养与实践经验。而称重测量虽然易于操作,却对测量过程中的步骤要求严格,一些小的疏忽就会导致较大的误差,而且测量结果只能显示喷气燃料中固体颗粒的重量,并不能显示其固体颗粒的尺寸大小及其分布情况。因此,之后针对喷气燃料固体颗粒污染物的含量测量的自动颗粒计数法因其特有优势而被更多地采用。

所谓自动颗粒计数法,主要是运用自动颗粒计数器把油样中的颗粒进行粒度测量,而且可以运用预制选定的范围进行计数,从而获得有关颗粒污染物粒度分布方面的数据信息。其实,在2008年,英国国防部就颁布了有关Jet A-1喷气燃料自动颗粒计数法的标准DEF STAN91-91/6-1,这是该标准的第六版,引入了“便携式自动颗粒计数器测定航空涡轮燃料清洁度试验方法”,进一步加强了对固体颗粒污染的监控。同时美国ASTM在新一轮的草案中也提出了评定直馏和生物燃料清洁度的自动颗粒计数方法。

随着飞机发动机的不断更新换代,其构造更加精密化、集成化,因此对喷气燃料的清洁性要求会越来越高。通过国内外的大量实验表明[2],对发动机工作产生影响的颗粒直径一般在5μm ~50μm,尤其是20μm ~30μm的颗粒造成的危害最大。因此,为了能对飞机发动机用油进行有效的污染度监控势在必行,而由于自动颗粒计数法可以较成功地对固体颗粒进行定量、定性分析,便成为了喷气燃料洁净度控制不可不研究的对象。

2 自动颗粒计数法与传统方法的比较

为了确保喷气燃料的洁净度能够满足使用要求,必须采取有效的监控措施,才能保障飞行安全。目前,现有的测定喷气燃料颗粒污染物的方法主要有目测法测定燃料的清洁和透明度[3],重量法测定燃料中固体颗粒污染物的含量(mg/L表示)和采用自动颗粒计数器在线检测燃料中的颗粒大小和数量。

目测法是通过观察试样瓶中的油样来测定燃料的洁净性,该方法既方便又快速。但它只能得出一个粗略的结论,即油样是否被固体颗粒或水严重污染,因为人眼无法看见40 μm以下的固体和识别30 ppm以下的含水量,然而30~40 μm以下的颗粒对飞机燃油系统的危害最大。因此,该方法无法准确反映出燃料油中颗粒的实际情况。重量法是采用玻璃砂芯过滤装置来测定燃料中污染物的含量。该方法将一定量的试样经过两片微孔膜滤片(上层为试验膜滤片,下层为控制膜滤片)过滤后,称量膜滤片上的增重物来得到试样污染物的含量。但是该试验结果只能给出每升喷气燃料中所含污染物的总重量,而不能得出有关颗粒物体积和数量的信息。另外,该试验测定结果的精确性也不稳定,受到取样数量和操作者实验技能的影响较大,而且试验时间较长(一般需要6~8 h),因此,采用重量法测定颗粒污染物含量,既费时费力,又不能得到污染物大量实时的、精确的或有益的信息。

目前国内现有的检测方法是SH/T0093,其检测允许差值却达到了0.4 mg/L,远远达不到一般定量检测试验的准确度标准,本质上也仅仅是半定量检测方法。并且,由于固体颗粒等污染物在喷气燃料各存贮部位分布的严重不均匀和不规律性,SH/T0093方法检测结果还受到取样过程操作条件与取样样品代表性的影响,严重影响到该检测方法的可信度与有效性。

为了快速准确地了解喷气燃料中颗粒污染物的尺寸大小和数量,必须采用新的快速检测仪器来实现。例如ACM20喷气燃料快速检测仪(ACM20为Parker企业专门用于检测喷气燃料的仪器),就可以在线检测喷气燃料中颗粒的体积大小和数量。该仪器通过在线监控喷气燃料输送过程中颗粒的尺寸和数量,不仅可以预防潜在故障,还可以判断过滤器的使用性能,使得更换计划更精确,或其维护方法更及时。该仪器采用自动颗粒计数器来在线检测燃料中的颗粒大小和数量,具有携带方便,操作简便,检测快速(单次检测时间为2分钟),结果直观(可以直接打印检测结果,确定ISO污染等级)的优点。新型的喷气燃料固体颗粒计数器是属于一类在线快速检测仪器,与以上两种测定方法相比,具有携带方便,操作简单,检测快速,结果直观准确等优点,而且检测结果可准确给出喷气燃料中颗粒污染物的大小和数量和体积百分含量。应用颗粒计数器开展喷气燃料污染度快速检测,可有效解决现有喷气燃料污染度检测方法实效性差、可信度低的难题。

3 自动颗粒计数方法的分类及原理分析

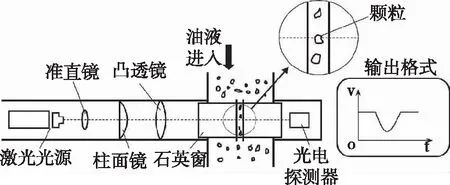

3.1 遮光型颗粒计数[3~5]

遮光型颗粒计数,一般又称光阻法,其典型设备就是遮光型颗粒计数器。就目前而言,在相关油液污染度的分析中,遮光型颗粒计数器的应用最为广泛。如图,是仪器的简单原理构造,其关键的部件由激光光源(也可为白炽灯)和光电探测器(光电管)构成。

图1 遮光型颗粒计数器工作原理Fig 1 Principle of light blocking particle counter

当检测待测油液时,使油液流过计数器。同时,存在于油液中的固体颗粒也会随之通过计数器中的一个狭小通道,而光源会持续垂直照射在透明通道上形成一个窗口上。当通道中的油液里不含有污染颗粒时,光源会全部照射通过而被接收器接收,此时元件输出不变。而当待测油液含有污染颗粒并通过狭小通道时,光源照射后就会被遮蔽且产生散射,由光源抵达光电探测器的光强就会产生变动,这一变化与颗粒的尺寸(具体实际就是指投影面积)成正比。由此,每当一个颗粒通过就会使光电探测器产生一个对应的脉冲信号。根据脉冲信号的大小及次数,就可以测出油液中颗粒尺寸和数量。颗粒尺寸与输出的电压脉冲幅值的关系如下:

(式中,E0指因颗粒遮光而产生的电压脉冲幅值;α为颗粒投影面积;A为光束通过传感区窗口面积;Eb为无颗粒进入时的输出电压。)

进一步,若将投影面积α用导出的投影直径表示,则可得出下式:

(式中,dα为导出的投影直径。)

遮光型自动颗粒计数器的测定结果仍然有准确性不能确定的问题,为解决这一问题,国际上采用对颗粒计数器进行定期校准的方法来保证。

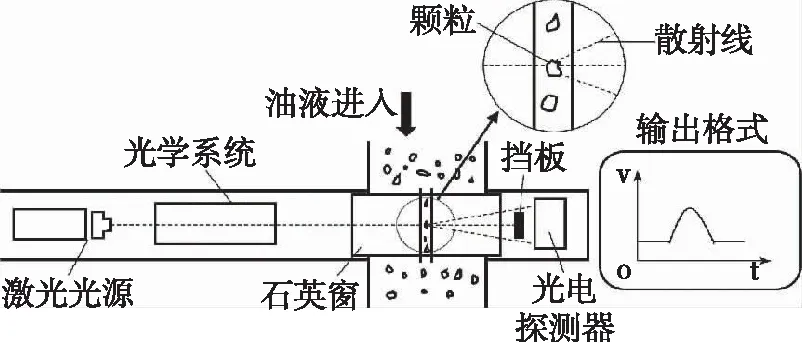

3.2 光散射型颗粒计数[6]

图2 光散射型颗粒计数器工作原理Fig 2 Principle of light scattering particle counter

光散射型颗粒计数与遮光型颗粒计数的原理极为类似,同样都是使油液通过计数器并利用光束照射油液来检测固体颗粒。其不同的是,光散射是测定散射角。如图是其工作原理的简单构造图。该计数器通过测定小角度前散射光强度来检测颗粒的尺寸,光源通常为一小功率激光发射器。光束照射到传感区,被待测样品中的污染颗粒散射,进而有被光电探测器捕捉接收。同时,为了避免光束直射探测器,在它和光源之间设置了一个挡板。

一般可知,当光束照射悬浮在待测油液中的固体颗粒时,其有一部分被吸收,另有一部分发生散射,而散射的光又分为衍射、折射和反射部分。利用实践及推理,我们现在已知由散射光强度随散射角的变化,可以确定污染颗粒的尺寸及分布信息。

目前,现有的光散射颗粒计数器都已采用激光光源代替白炽灯,可有效提供探测灵敏度,最小范围可达到0.1 ~0.5 μm。

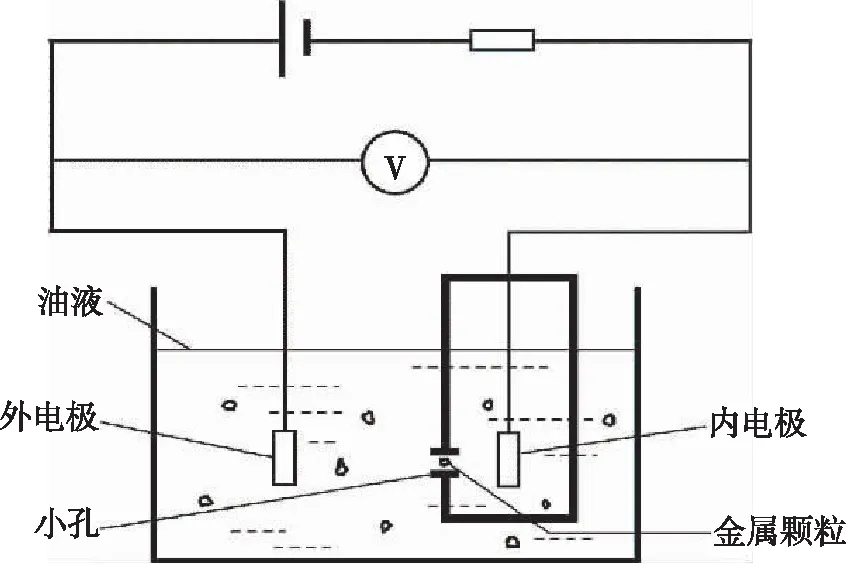

3.3 电阻型颗粒计数

电阻型颗粒计数器,又被称作库尔特颗粒计数器,可以通过测量油液导电性能的变化来计算污染颗粒的尺寸及其分布大小情况,其工作原理如图3。

如图3所示,密封管下端有一小孔,浸泡在待测油液中,小孔的两侧各侵入一个电极。密封管内部处于低气压状态,因此管外油液将源源不断地流到管内。此时,小孔中的液体可视为一电阻,其阻值取决于液体的导电性能。测量时,油液中的污染颗粒跟着一起流动,当其通过小孔时,取代了体积相等的油液,因而使两电极间的电阻发生变化。当电源为恒流电源时,两电极之间会产生一个电压脉冲,其峰值正比于小孔电阻的增量,也正比于颗粒体积。这些电压最终可用来测出颗粒的相关信息。

图3 电阻型颗粒计数器工作原理Fig 1 Principle of Coulter particle counter

因为电阻型颗粒计数器是一个一个地分别测出各颗粒的粒度,然后再统计粒度分布的,所以能分辨各颗粒之间粒径的细微差别,在现有各种粒度仪器中分辨率较高,且测量速度快,操作简便,测量重复性较高,但是容易发生堵孔故障,测量动态范围较小。对同一个小孔(对应于一个量程)来说,能测量的最大和最小颗粒之比为20∶1,例如,对100 μm的小孔,只能测量2~40 μm的颗粒。这对固体颗粒污染物的测定有不可忽视的约束作用。

3.4 滤膜阻塞型颗粒计数

就滤膜阻塞型颗粒计数而言,其主要的原理就是当含有固体颗粒的油液通过滤膜时,固体颗粒污染物就会被滤膜阻拦,渐渐地,滤膜就会被阻塞。在滤膜两端的压差一定的条件下,流过滤膜的油液流量会随着阻塞场合程度的增加而减小;反之,在流量一定的条件下,我们就可以通过压差的变化来测定油液的污染程度。所以,通过测定和压差、流量有关系的相关参数,就可以判断待测油液的污染情况。滤膜阻塞型颗粒计数器主要由气液传送器、活塞缸、滤膜、旋转编码器等部件组成。由压缩空气作用,气液传送器在恒定不变的压力下,使油液通过一个经精准标定的滤膜。由于滤膜的微孔有阻挡作用,大于微孔直径的固体颗粒就会被收集在滤膜上,流量自然就会减小。后来的颗粒填充在大颗粒周围,微孔进一步被阻塞,使油液流量进一步减小。流量衰减特性的不同可以反映出固体颗粒的数量、尺寸分布的不同,因而可以定量分析油液的污染度。滤膜阻塞型颗粒计数器因为具有相当的便捷性与一定的准确性,多用于油品污染度的现场测定。

4 结 语

喷气燃料中的固态颗粒污染物的测定对于确定油液洁净度来说至关重要,这关乎飞机的飞行安全。就目前来看,我国国内虽然有固体颗粒自动计数技术,但是与国外相比,首先是其技术水准还不够。其次,技术的用一般限于航空液压油、航空润滑油的洁净度分析[7],针对喷气燃料的固体粒污染物自动颗粒计数法的应用还不成熟。相对于传统的重量法[8],自动颗粒计数法具有其不可比拟的便捷、易操作的优点,因此针对喷气燃料的自动颗粒计数法的试验研究应及时开展,进而可对现有的产品标准和测定标准的修订提供参考建议。可以说,要想综合评定喷气燃料的洁净程度就必须综合使用传统方法与自动颗粒计数法,只有如此才能提高航空业的用油安全,从而促进喷气燃料的品质提高。

[1] 王军华,王佰毕,黄云. 3号喷气燃料产品品质规范中存在的问题[J].化学世界, 2013(11):702~704.

[2] 施兆生,王仁豪.谈洁净度的重要性[J].机械制造,1983(11):26~27.

[3] 吴强. 油液固体颗粒污染度测试方法的对比分析[J].内燃机与配件, 2012(12):24~27.

[4] 杨明, 熊春华. 油液污染度测定:颗粒计数法与自动颗粒计数器[J].液压气动与密封, 2011(4),1~3.

[5] 侯建红,曲涛,张国涛 等. 喷气燃料固体颗粒污染物测定方法探讨[J].标准应用研究, 2015(3): 49~50.

[6] 卿华, 王新军. 飞机油液监控[M].北京:航空工业出版社, 2011.

[7] 田倩. 遮光型自动颗粒计数法测定液压系统油液污染度[J].科技情报开发与经济, 2002,13(5):109~110.

[8] 李正章, 王军华, 麦明荣 等. 应对航空涡轮燃料洁净度检验现状的措施[J].科技创新与应用,2014(36):108~109.