两种典型自动化集装箱码头水平运输工艺

唐立辉+王伟+孙秀良+朱林

1 全球主要自动化集装箱码头概况

随着港口装卸设备自动化程度的提高,为减少操作人员,降低运营成本,提高作业效率,提升港口竞争力,全球掀起自动化集装箱码头建设浪潮。根据自动化程度的不同,自动化集装箱码头主要分为半自动化码头和全自动化码头两大类:半自动化码头指仅在堆场装卸环节实现自动化,而水平运输环节仍采用人工操作方式的集装箱码头;全自动化码头指水平运输环节和堆场装卸环节均已实现自动化而无须人工操作的集装箱码头。

截至2014年底,全球共建成自动化集装箱码头32个(见表1),其中,欧洲地区10个,亚洲地区15个,北美地区4个,澳洲地区3个。

表1 全球已建成自动化集装箱码头概况

表1所列的自动化集装箱码头根据当地特点和码头需求采用不同的装卸设备配置和装卸工艺流程,典型的设备配置大致可以分成两类:一类为自动导引车(Automated Guided Vehicle,AGV)自动化码头,采用“岸桥+ AGV+自动轨道吊”的设备配置;另一类为跨运车(Straddle Carrier,SC)自动化码头,采用“岸桥+ SC+自动轨道吊”的设备配置。在全球已建成的自动化集装箱码头中,AGV自动化码头有 12个,主要集中在欧洲和北美,均为全自动化码头;SC自动化码头有 20个,主要集中在亚洲和澳洲,大部分为半自动化码头。

2 两种典型自动化集装箱码头水平运输 工艺的特点及发展概况

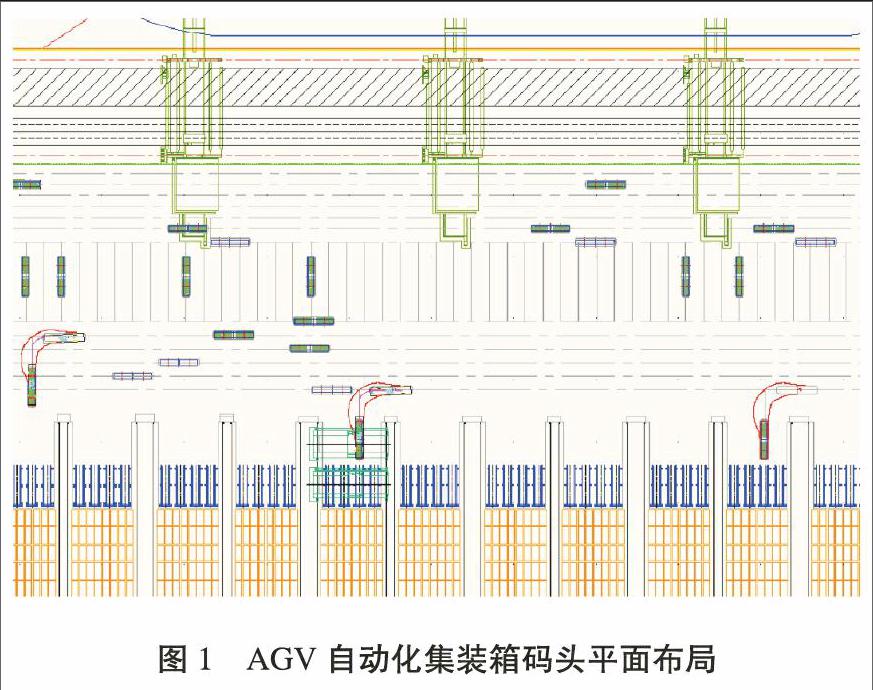

2.1 AGV自动化集装箱码头

AGV自动化集装箱码头以AGV作为水平運输工具。AGV具有无人驾驶、自动导航、定位精确、路径优化及安全避障等智能化特征,其动力系统由最初的柴电-液压驱动发展到今天的蓄电池-电机驱动,相比于其他水平运输工具具有自动化程度高、能源单耗低、绿色环保、安全性高等优点,逐渐被大多数自动化集装箱码头所采用。

AGV自动化集装箱码头的发展过程大致可以分为4个阶段:第一阶段以荷兰鹿特丹港的ECT码头为代表,其于1993年开始建设,1996年正式投产,是全球第一个实现全自动化运营的集装箱码头;第二阶段以德国的HHLA Burchardkai 码头为代表,其于1999年开始建设,2002年投入使用;第三阶段以2010年投入运营的荷兰鹿特丹港的Euromax码头为代表;第四阶段以荷兰鹿特丹港的RWG码头、MV2码头以及美国长滩港的LBCT码头等为代表,与前几代相比,其水平运输系统采用更加灵活的具备举升功能的AGV,配合交互支架使用,与轨道吊的交互完全解耦,更加灵活,且效率更高。

AGV自动化集装箱码头平面布局如图1所示,其基本上采用岸桥下交互区、垂直缓冲区、陆侧车道、轨道吊海侧交互区的布局设计,设备配置采用“岸桥+AGV+自动轨道吊”的模式。目前,岸桥大多为效率更高的双小车岸桥,主小车负责船舶与中转平台之间的集装箱转运,第二小车负责中转平台与岸桥下交互区之间的集装箱转运。AGV负责岸桥下交互区与轨道吊海侧交互区交互支架之间的集装箱转运,其具有举升平台,自动轨道吊通过支架与其交互,避免直接交互,以节省交互时互相等待的时间;但AGV与岸桥需要直接交互,这要求作业流程设计要合理,对AGV设备控制管理系统的要求也较高,岸桥与AGV的设备配置比例可控制在1∶5以内。此外,AGV还负责岸桥与轨道吊之间集装箱的自动化运输。目前已投产的自动化集装箱码头均使用普通的不带举升功能的AGV,其缺点为:与轨道吊直接交互,需要相互等待,交互时间较长;AGV的配置比例较高,资金投入较大。

当前国际上还未建成投产的自动化集装箱码头均采用当今最先进的带举升功能的AGV,其优点为:带举升功能的AGV配置比例较低,投资成本较小,并且能够确保码头作业效率。选用带举升功能的AGV,在每个箱区的海侧交互区设4个支架(每个支架可以放1个20英尺集装箱或1个40英尺集装箱或1个45英尺集装箱或2个20英尺集装箱)用于与轨道吊交互作业;对于不能由AGV举升平台举升的集装箱的耦合交接,可以通过在支架旁设置1个集装箱直接交换点的方式,使AGV与轨道吊直接交互。通过使用带举升功能的AGV和交互支架,AGV与轨道吊之间的交互无须相互等待,从而大大提升整个运输系统的效率。

2.2 SC自动化集装箱码头

SC自动化集装箱码头采用SC作为水平运输工具。SC具有作业灵活、机动性强、装卸效率高的优点,可根据作业量随时重新调配,不影响船舶装卸;岸桥可将集装箱直接放在岸桥下的SC行车线上,无须准确对位,有利于提高岸桥的卸船效率。世界上以SC作为水平运输工具的自动化集装箱码头主要有西班牙的TTI码头、阿拉伯联合酋长国的Khalifa码头、澳大利亚的布里斯班码头、英国的伦敦门户码头、西班牙的BEST码头、韩国的釜山新集装箱码头、美国的APMT码头等。

SC自动化集装箱码头平面布局如图2所示,其主要采用岸桥下交互区、缓冲区、陆侧车道、轨道吊海侧交互区的布局设计,设备配置采用“岸桥+SC+自动轨道吊”的模式。目前,岸桥大多为效率更高的单小车双起升岸桥,负责船舶与岸桥下交互区之间的集装箱转运。SC负责岸桥下交互区与轨道吊海侧交互区之间的集装箱转运,其具有起升系统和吊具,无须与岸桥和自动轨道吊直接交互,从而节省交互时互相等待的时间,使整个水平运输系统的效率较高;岸桥与SC的设备配置比例在1∶4以内。

SC自动化集装箱码头的发展过程大致可以分为2个阶段:在第一阶段,SC既作为水平运输工具负责岸桥与堆场之间的集装箱运输,同时又作为集装箱堆场的装卸设备,一机多用,该阶段的SC大多具备堆1过3或堆1过4的堆存能力,造价昂贵,基本上同时具有集卡和轮胎式龙门起重机的功能;在第二阶段,随着自动轨道吊的使用,SC仅作为岸桥与自动轨道吊之间的水平运输工具,只须具备堆1过1的堆存能力即可满足自动化集装箱码头的需要,从而大大降低SC的造价,同时能更充分地发挥SC机动灵活、装卸效率高的优点。

2.3 两种典型自动化集装箱码头特点比较

两种典型自动化集装箱码头特点比较见表2。

3 结束语

自动化集装箱码头相比于常规码头具有较大优势,主要体现为:减小天气等因素对码头作业的影响,实现码头全天候作业;集装箱堆场的箱位分配经过优化,大大提高作业效率的稳定性;自动轨道吊具备自动翻箱能力,提高堆场利用率。总而言之,自动化机械的使用进一步降低劳动强度,可以减少人为因素引发的差错,从而提高作业可靠性;同时,有利于大幅减少码头操作人员的数量,进一步降低人工成本,并且可以最大限度地减少人机接触,降低安全事故发生概率,实现码头生产的绿色、节能、环保。

集装箱码头向自动化、智能化、大型化方向发展已是大势所趋,目前全球正在规划建设的自动化集装箱码头就体现了这一趋势。我国已有厦门远海集装箱码头、青岛前湾集装箱码头、上海洋山深水港区集装箱码头等自动化码头项目先后上马。通过对比分析两种典型自动化集装箱码头水平运输工艺,可以为我国自动化集装箱码头建设提供借鉴。

(编辑:曹莉琼 收稿日期:2016-11-13)