循环瓦斯饱和度对系统供热影响的研究

星大松

(抚顺矿业集团有限责任公司工程技术研究中心, 辽宁 抚顺 113009)

抚顺页岩干馏技术自应用以来,先后出现了半负压(瓦斯排送机在冷却塔前)工艺与全负压(瓦斯排送机在冷却塔后)工艺两种生产技术。半负压干馏工艺的优点是循环瓦斯不经过冷却,饱和度高,冷却塔热负荷小;缺点是循环瓦斯中未完全回收的油品进入加热炉发生碳化、结焦等反应,造成油品损失,瓦斯排送机输送大量水蒸气负荷大。全负压干馏工艺的优点是循环瓦斯饱和度低,瓦斯中的油品回收率更高,瓦斯排送机负荷小;缺点是冷却塔负荷大,大量的热能随冷凝液排走。两种干馏工艺技术各有自身的特点,本文仅对不同饱和度,相同体积(工况)流量的热循环瓦斯供热能力进行论述,目的是明确不同饱和度对循环热载体供热能力的影响程度。

1 两种干馏工艺流程与基础数据

1.1 工艺流程

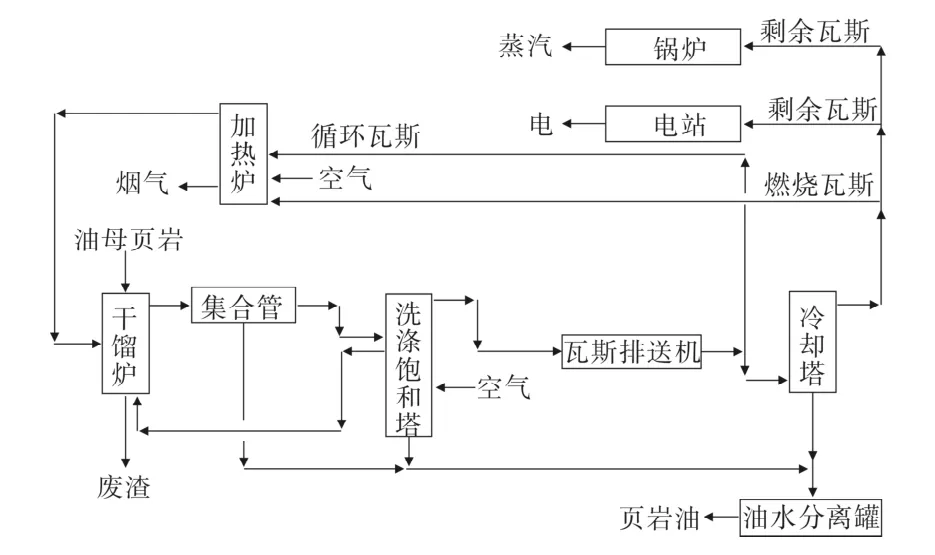

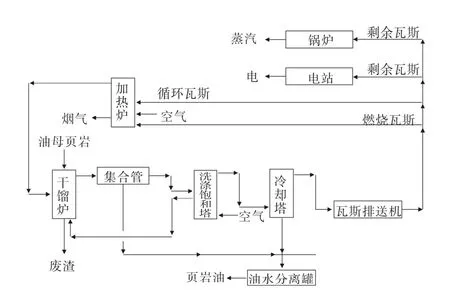

国内油页岩干馏回收工艺常用的有半负压(瓦斯风机在流程中部)回收工艺与全负压(瓦斯风机在流程尾部)回收工艺。

图1 半负压干馏工艺流程框图

图2 全负压干馏工艺流程框图

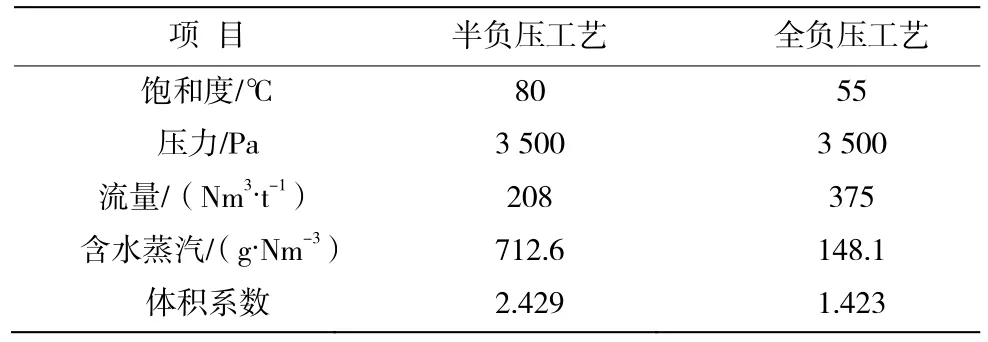

1.2 工况基础数据

计算过程假定干馏炉的处理量相同(100 t/h),加热炉的供热能力相同,循环热载体中干瓦斯组成相同,选取加热后的热循环瓦斯的平均温度同为650 ℃,干馏炉出口温度为100 ℃。

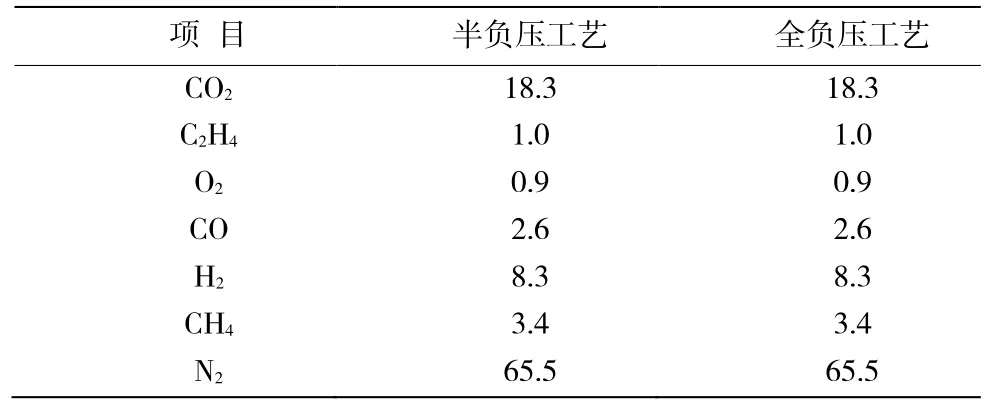

表1 两种工艺操作循环瓦斯工况数据

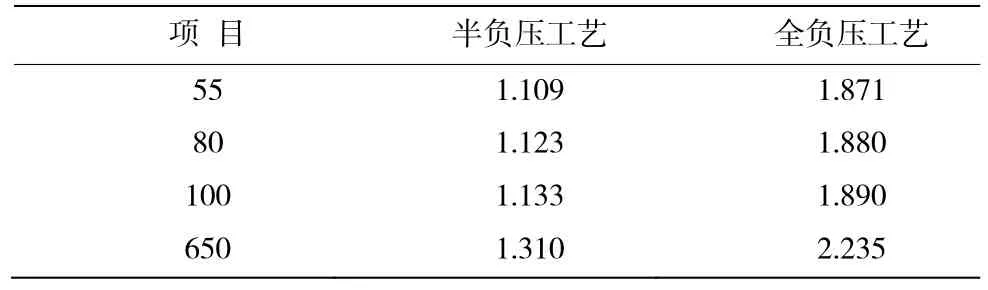

表2 瓦斯不同工况比热数据

表3 瓦斯组成表(体积比)

2 两种干馏工艺供热能力的核算

以1 m3工况循环瓦斯为基准分别计算半负压干馏工艺与全负压干馏工艺循环热载体携带的热量与供给的热量。

2.1 半负压干馏工艺

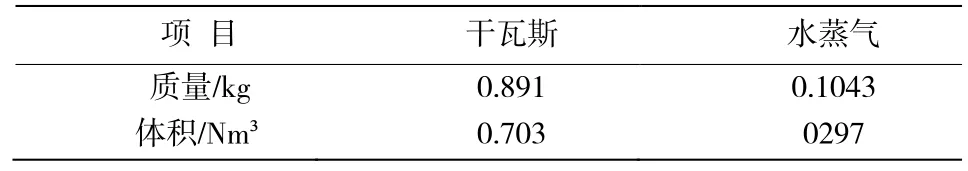

半负压工艺1m3工况循环瓦斯80℃数据见表4。

表4 半负压干馏工艺循环瓦斯数据(1立)

半负压工艺1 m3工况循环瓦斯80 ℃数据见表4。

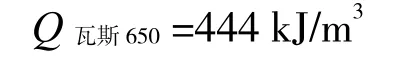

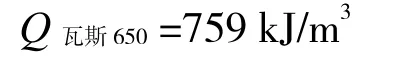

⑴ 入方带热(出加热炉携带热量)

① 干瓦斯携带热量

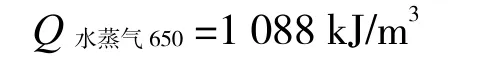

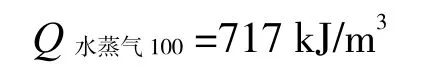

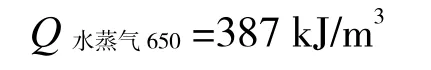

② 水蒸气携带热量

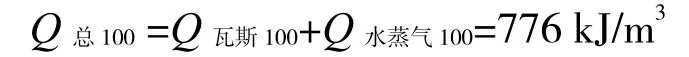

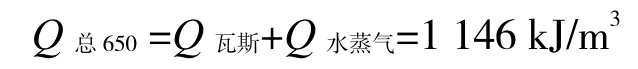

③ 入方合计

⑵ 出方带热(出干馏炉携带热量)

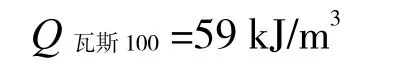

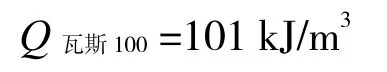

① 瓦斯携带热量

② 水蒸气携带热量

③ 出方合计

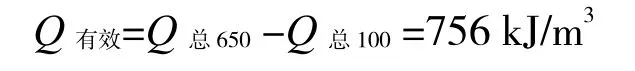

⑶ 对干馏炉的有效供热

2.2 全负压工艺

全负压工艺1 m3工况循环瓦斯80 ℃数据见表5。

表5 全负压干馏工艺循环瓦斯数据(1 m3)

⑴ 入方带热(出加热炉携带热量)

① 瓦斯携带热量

② 水蒸气携带热量

③ 入方合计

⑵ 出方带热(出干馏炉携带热量)

① 瓦斯携带热量

② 水蒸气携带热量

③ 出方合计

⑶ 有效供热

2.3 汇总对比

对两种工艺供热情况进行汇总,见表6。

表6 两种干馏工艺循环瓦斯供热对比(1 m3)

从计算结果可以看出,相同工况流量的状态下,加热炉出口高饱和度的循环瓦斯所携带的热量,要远大于低饱和度瓦斯所携带的热量;干馏炉出口高饱和度循环瓦斯所带出的热量,同样高于低饱和度所带出的热量,两者的差值即干馏炉的有效供热量得到了相反的结论,低饱和度循环瓦斯所供的有效热量要略高于低饱和度循环瓦斯所供的有效热量,约34 kJ/m3工况瓦斯。

3 不同饱和度循环瓦斯供热分析

按照现有的操作经验数据,分别计算半负压与全负压两种工况循环瓦斯所携带的总的有效热量:

⑴ 半负压工艺

⑵ 全负压工艺

⑶Q有效=Q全负压有效-Q半负压有效=4×106kJ/h=4 GJ/h

从计算结果可以看出,现场的实际操作中,全负压操作工艺的循环瓦斯供热量要远高于半负压操作工艺。

4 结论

通过以上的理论计算可以得出:循环瓦斯的饱和度对干馏系统的供热存在一定的影响,按热载体所携带的热量计算,高饱和度的循环瓦斯占有优势;按循环瓦斯为干馏系统提供的有效热量计算,低饱和度的循环瓦斯反而占有优势。在回收工艺技术的选择上,我们应明确循环瓦斯作为热载体的目的,高饱和度的循环瓦斯固然带有更多的热量,但有效供给干馏系统的热量并不比低饱和度的循环瓦斯高,相反的,其给回收系统和供热系统造成了更高的负荷,因此在工艺参数的控制上,更应倾向于低饱和度的循环热载体。

[1]侯祥麟. 中国页岩油工业[M]. 北京:石油工业出版社,1984.

[2]钱家麟. 油页岩石油的补充能源[M]. 北京:中国石化出版社,2008.

[3]刘光启. 化学化工物性数据手册[M]. 北京:化学工业出版社,2002.

[4]陈敏恒. 化工原理(第三版)[M]. 北京:化学工业出版社,2006.