对称半螺旋形吸水室对多级离心泵汽蚀性能的影响研究

秦 武 ,陈芳芳 ,罗瑞祥 ,李志鹏

1 前言

环形吸水室具有形状对称、结构简单、轴向尺寸较小等优点,在节段式多级泵中应用较为广泛,以满足泵的整体结构要求。由于环形吸水室的形状和断面面积相同,在叶轮的持续吸入作用下,液体在环形吸水室中的流速分布不均匀,对叶轮的汽蚀性能产生较明显的影响,引起叶轮抗汽蚀性能的下降。为了提高泵的抗汽蚀性能,一方面可以通过优化叶轮的几何参数或改变叶片入口处的几何结构来实现[1~5],另一方面可以通过改善叶轮入口处的入流条件来实现[6~8]。当叶轮的水力设计达到最优时,改善叶轮入口处的入流条件,也就是优化吸水室的水力结构将是提高泵抗汽蚀性能的一种重要方式。

CFD作为流场分析和性能预测的一种重要技术手段,在流体机械的水力优化中已经得以广泛应用[9,10]。本文将根据环形吸水室内速度场分布不均匀性产生的原因,通过优化环形吸水室的过流面积来改善叶轮入口处速度场分布的均匀性,从而提高多级离心泵的抗汽蚀性能,并采用CFD技术对优化前后的流场进行对比分析,最后进行试验验证。

2 计算模型

2.1 环形吸水室水力结构的优化

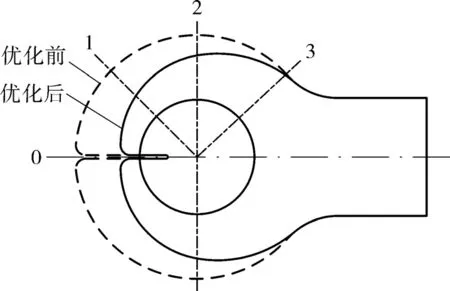

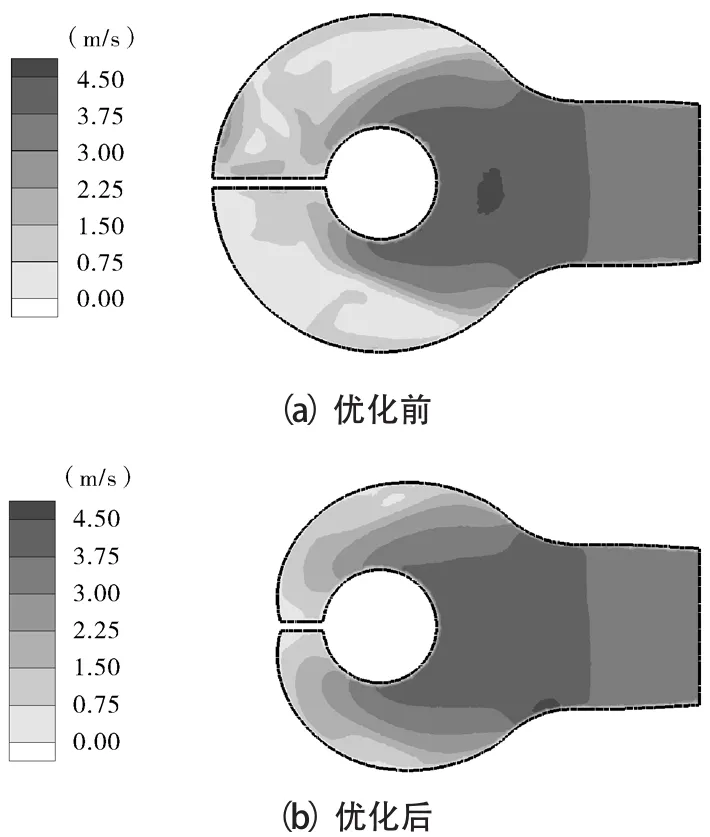

以一台节段式并联多级离心泵为研究对象,吸水室为环形结构,采用两级叶轮进行水力分析和试验验证。泵的设计参数为:流量Q=2400 m3/h,转速n=1480 r/min,扬程H=190 m,效率 η≥82%,汽蚀余量NPSHR≤6 m。为了改善环形吸水室内的液体在流动过程中速度分布不均匀的缺点,保持吸水室的进口段结构尺寸不变,对环形段进行水力优化。在保持环形吸水室结构简单且对称分布的前提下,从满足泵整体结构要求的角度出发,采用对称分布的半螺旋形式优化吸水室的水力结构,使过流面积沿流程逐渐减小,以尽量满足速度分布的均匀性要求,从而改善首级叶轮的吸入条件,提高首级叶轮的抗汽蚀性能[11]。环形吸水室优化前后的水力结构如图1所示。

图1 环形吸水室水力结构优化前后示意

优化后各过流断面面积变化规律的计算方法为:

首先确定0-3断面液体的平均流速v:

式中 vj——叶轮进口流速,m/s

然后确定0-3断面面积,其中认为通过第3断面的流量为3Q/8,故第3断面的面积为A3:

式中 Q ——液体的体积流量,m3/s

其余各断面面积与第3断面按比例减小,即:

2.2 物理模型的建立及网格划分

应用Pro/ENGINEER创建多级离心泵计算域的物理模型,计算域包含吸水室、首级和次级叶轮、导叶、末级压出室以及各级叶轮的前后腔,忽略了口环间隙。应用分块划分网格的技术在GAMBIT中进行网格的划分,将整个流场划分为四面体非结构化网格。在网格划分过程中,优化前后的两个物理模型在相应的过流区域采用的网格划分方法相同,除了首级吸水室由于结构的不同网格数量有所变化外,其他过流区域网格划分结果完全一致,以尽量避免由于网格划分的不同而使计算结果有差异。吸水室优化前后泵的整体网格划分情况如图2所示,其中优化前的网格单元数为1522.4万,优化后的网格单元数为1466.6万。经过网格无关性检查,各物理模型的网格数量满足计算精度的要求。

2.3 数值计算方法

假定流动定常,应用动参考系(MRF)将整个流场分为旋转的叶轮和静止的过流部件等两个区域。湍流模型选取RNG κ-ε模型,近壁面采用标准壁面函数。压力和速度的耦合采用SIMPLEC算法。压力方程的离散采用标准格式,动量方程、湍动能与耗散率输运方程的离散均采用二阶迎风格式。进口采用速度边界条件,出口采用自由出流条件,壁面位置采用无滑移边界条件。在迭代计算的过程中,当末级压出室出口处的压力保持稳定时,则判断计算收敛。

3 计算结果及分析

3.1 性能参数的计算方法

扬程的计算公式为:

式中 H ——扬程

ρ ——流体的密度,kg/m3

g ——重力加速度,m/s2

轴功率的计算公式为:

式中 P ——轴功率,kW

M —— 作用在叶轮前、后盖板的内外表面及叶片上的力矩矢量之和,N·m

ω ——叶轮的旋转角速度,rad/s

效率的计算公式为:

3.2 性能参数的数值预测及试验验证

表1所示为环形吸水室优化前后泵的扬程、轴功率和效率在设计工况点的计算结果的对比,以及优化后的计算值与试验值的对比。

表1 在设计工况点性能参数的计算值与试验值的对比

由计算值的对比分析来看,吸水室优化前后泵的性能参数没有明显的差异,表明环形吸水室水力结构的变化对泵的扬程、轴功率、效率的影响较小。由优化后的计算值与试验值的对比分析来看,扬程的计算误差最小,效率的计算误差最大。由于在数值计算中忽略了容积损失,并且没有考虑轴承、密封等机械损失对轴功率的影响,这些损失占轴功率的2.5%左右,当考虑被忽略的各种损失对计算的影响时,轴功率的计算误差可以忽略,效率的计算误差在1.2%左右。总体来看,本文所采用的数值计算方法具有很高的计算精度,后面关于流场的对比分析具有较高的可信度。

3.3 流场分析

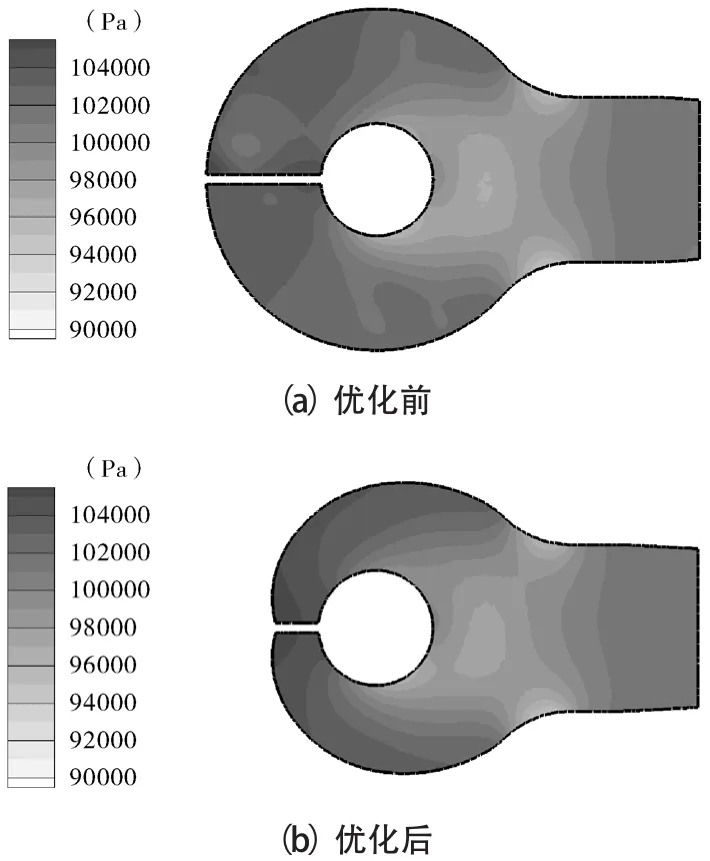

为了便于比较分析,在计算数据的后处理过程中,对优化前后的环形吸水室的入口压力进行了一致化处理,也就是将整个流场的压力同时加减某个数值,使吸水室入口压力为一个标准大气压。叶轮的旋转方向为逆时针。

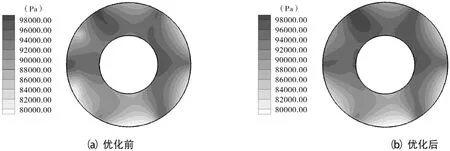

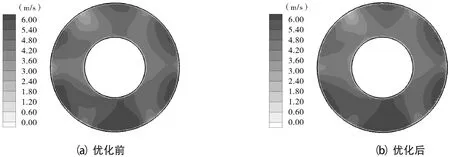

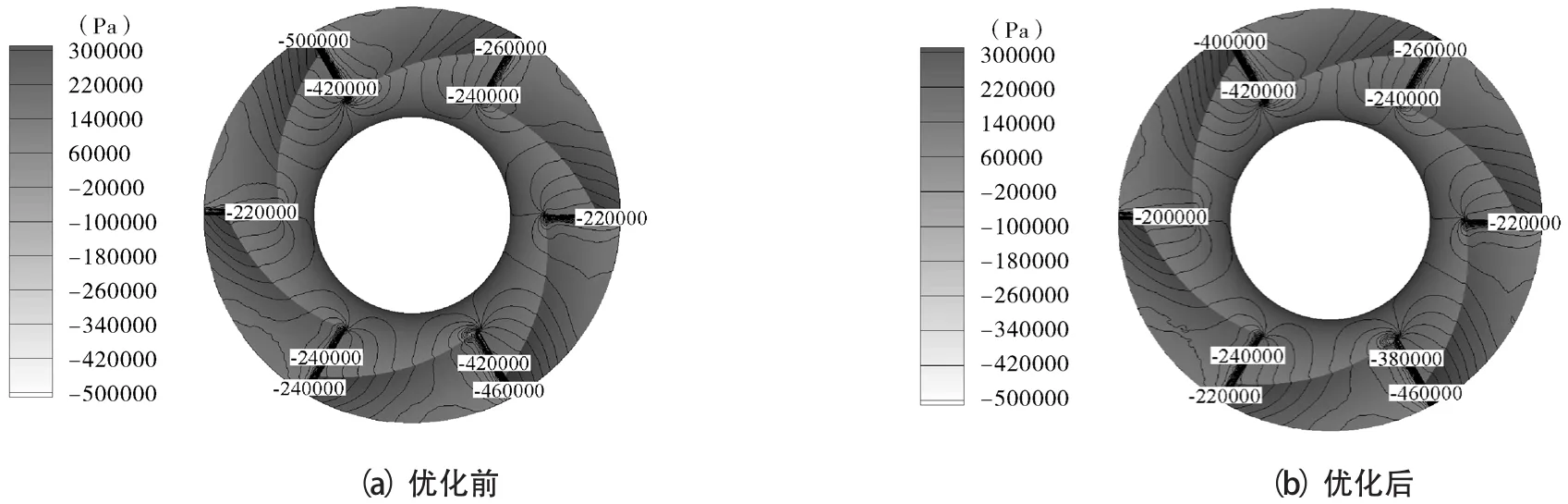

图3,4为环形吸水室优化前、后压力和速度分布云图的对比分析。

图3 环形吸水室压力云图

图4 环形吸水室速度云图

总体来看,优化前、后的吸水室内的压力和速度都表现出明显的非均匀性分布特点,环形室内正对入口位置为低压高速区,液体在环形室两侧向中间隔板流动的过程中为降速增压的过程,沿流线方向的速度梯度和压力梯度都较大。优化前的环形吸水室受叶轮的旋转效应影响较为明显,在环形室两侧的压力和速度分布具有明显的非对称性,而优化后的吸水室的压力和速度则表现出基本对称的分布特点。虽然优化后吸水室内的速度没有呈现完全均匀分布的特点,但相比较优化前的速度分布,其均匀性有所改善。

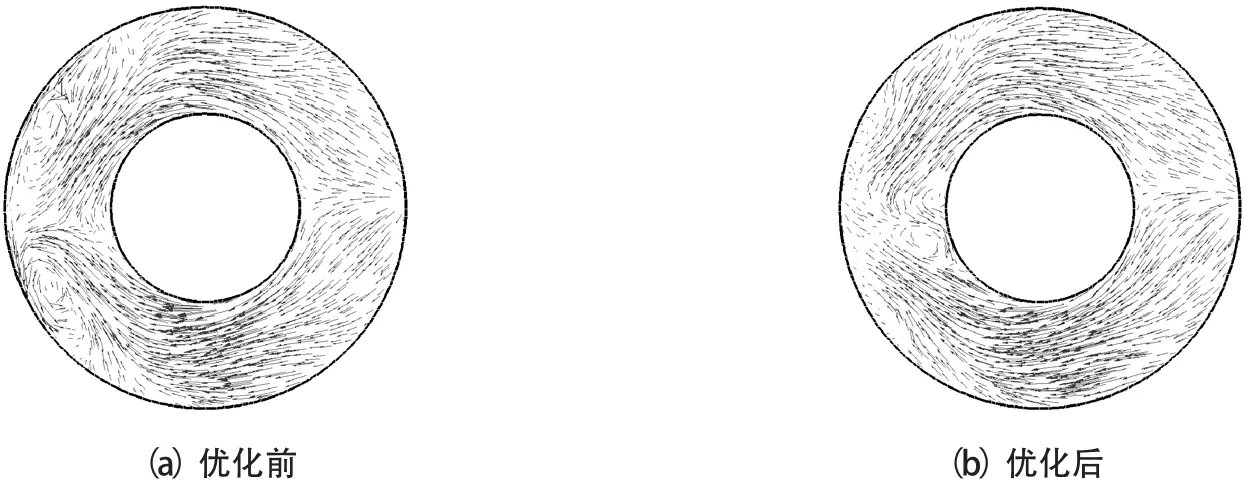

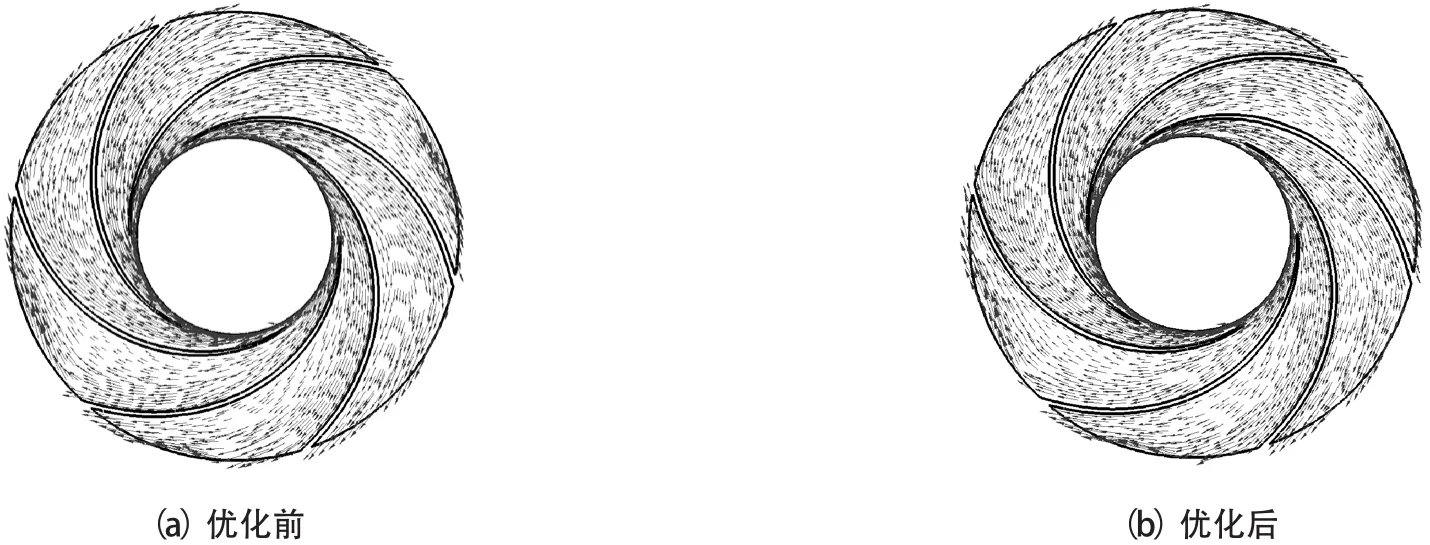

图5 环形吸水室速度矢量分布情况

图5 所示为环形吸水室优化前后的速度矢量场分布情况对比分析。优化前,由于环形吸水室的过流面积大,液体流速低,无法克服逆压作用,在环形室内的大部分区域产生明显的旋涡运动;优化后,由于过流面积沿流程逐渐减小,液体流速相对较高,具有更大的惯性力克服逆压作用,因而其旋涡运动较弱,从而也为首级叶轮创造了相对较好的入流条件。

图6,7为环形吸水室优化前、后首级叶轮入口处的压力和速度分布云图。总体来看,优化前后首级叶轮入口处的压力和速度分布趋势比较相似,均匀性都较差,优化后的速度分布较优化前略有改善。由图8所示的速度矢量场分布情况来看,首级叶轮入口平面上的旋涡运动比较明显,优化后的速度矢量场相对好一些。总体而言,环形吸水室无法为首级叶轮提供良好的入流条件。

图6 首级叶轮入口处压力云图

图7 首级叶轮入口处速度云图

图8 首级叶轮入口处速度矢量分布情况

图9所示为首级叶轮叶片入口背面位置的压力分布情况,比较明显的低压区数值在图中予以标示,以便进行对比分析。总体来看,环形吸水室优化前后首级叶轮的压力场整体分布情况非常类似,比较明显的区别是在优化后叶片入口背面的最低压力值要高于优化前,也就是在环形吸水室优化后能够更有效地抑制首级叶轮汽蚀现象的产生和发展,从而能够提高泵的抗汽蚀性能。

图9 首级叶轮叶片入口背面位置压力云图

由图10所示首级叶轮中心流面上的相对速度矢量分布情况来看,在环形吸水室优化前后首级叶轮内的速度场并没有明显差异,这也正是环形吸水室优化前后泵的整体性能参数非常接近的原因。

图10 首级叶轮中心流面上相对速度矢量分布情况

总体而言,环形吸水室的水力优化,不会对泵的扬程、轴功率、效率等性能参数产生明显的影响,但是能够提高泵的抗汽蚀性能。

4 汽蚀性能试验

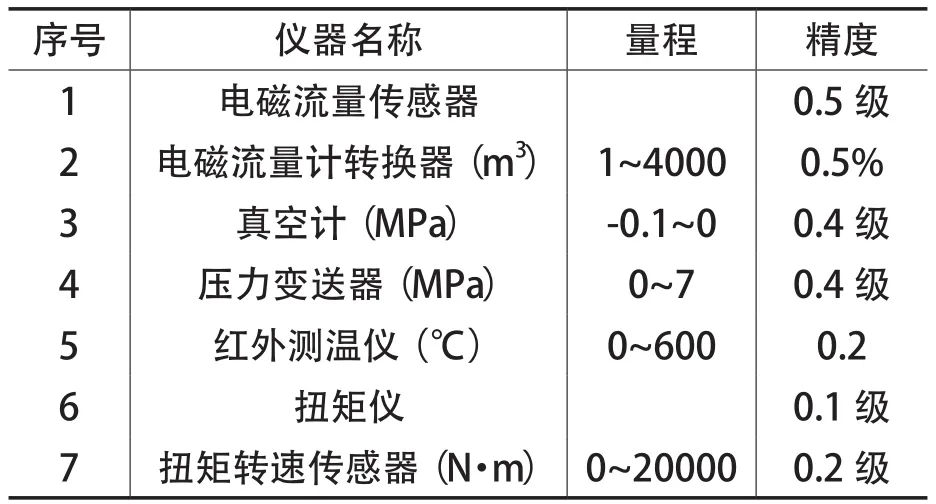

为验证环形吸水室的优化对泵汽蚀性能的影响,在测试台进行真机汽蚀性能试验。主要试验仪器如表2所示,汽蚀试验性能曲线如图11所示。

表2 汽蚀性能试验仪器参数

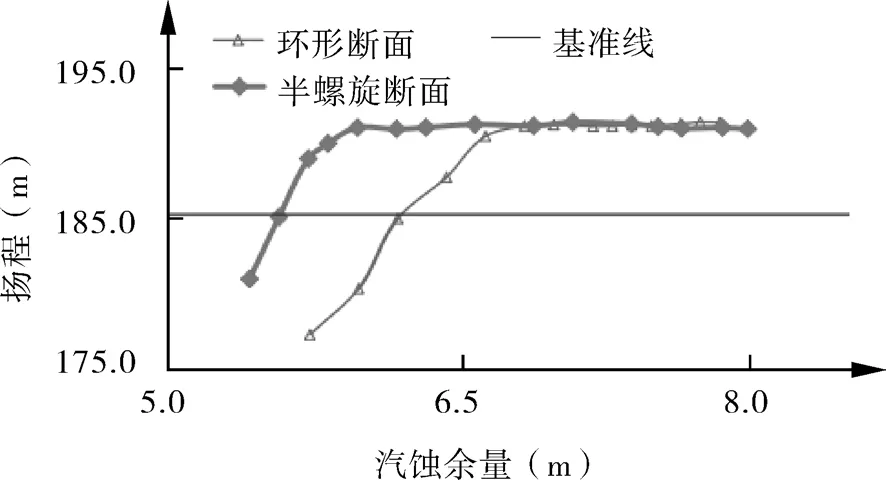

图11 汽蚀性能试验结果

参照GB/T3216-2005第11.1.2条汽蚀试验NPSH3标准,确定在额定扬程下降3%为汽蚀点,在设计转速下,首级叶轮试验扬程190×(1-3%)=184.3 m确定的NPSH=5.55 m比环形吸水室低0.6 m。由此可知,泵的实际汽蚀余量完全满足汽蚀性能要求,关于环形吸水室的水力优化具有明显的成效。

5 结语

通过采用对称分布的半螺旋形式优化环形吸水室的水力结构,吸水室内的压力场和速度场由非对称结构变为基本对称分布,同时改善了吸水室内的速度矢量场和首级叶轮的入流条件,提高了泵的抗汽蚀性能,经汽蚀试验验证泵的汽蚀性能完全满足设计要求。环形吸水室的水力优化对泵的扬程、轴功率和效率不产生明显影响。

[1] 赵万勇. 大型泵叶轮抗汽蚀性能的改善[J]. 流体机械,1998,26(9):36-39.

[2] 罗先武,张瑶,彭俊奇,等. 叶轮进口几何参数对离心泵空化性能的影响[J]. 清华大学学报(自然科学版),2008,48(5):836-839.

[3] 王勇,刘厚林,袁寿其,等. 叶片进口冲角对离心泵空化特性的影响[J]. 流体机械,2011,39(9):17-20.

[4] 陈芳芳,李志鹏,王昌生. 基于CFD技术的多级离心泵汽蚀性能研究[J]. 热能动力工程,2013,28(5):514-517.

[5] 王洋,谢山峰 ,王维军. 开缝叶片低比转数离心泵空化性能的数值模拟[J]. 排灌机械工程学报,2016,34(3):210-215.

[6] 陶海坤,曹树良,桂绍波. 钟形进水流道蜗形吸水室的设计方法[J]. 清华大学学报(自然科学版),2008,48(11):1949-1952.

[7] 付强,朱荣生,王秀礼. 多级离心泵环形吸水室水力设计优化与数值计算[J]. 中国农村水利水电,2012(7):91-93.

[8] 张永学,宋鹏飞,许聪,等. 预旋调节对离心泵空化影响的试验与数值模拟[J]. 农业机械学报,2014,45(9):131-137.

[9] Liu Houlin,Liu Dongxi,Wang Yong,et al.Experimental investigation and numerical analysis of unsteady attached sheet-cavitating flows in a centrifugal pump[J]. Journal of Hydrodynamics,2013,25(3):370-378.

[10] 李文广. 全空化模型预测离心泵汽蚀性能的准确度[J]. 水泵技术,2013(5):1-7.

[11] 关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011:348-351.