浅析微型直流电机的智能测试

莫焱珣

摘 要:微型直流电机不良现象种类繁多,五花八门,但是不同不良因素可能出现相同的现象,例如:卡磁、机壳轴承与端盖不同心、机壳内小粒异物都会使电机电流偏高,磁铁没磁性、铜线沾锡、电刷针变形短路都会使电机短路。根据这一特点,本文介绍一种微型直流电机的检测方法,即分别采集电机的空载电流和堵转电流,放大后传给自带AD的微处理器ATmeage48运算处理,并与同型号好的电机的参数进行比较,判断电机的好坏,并且把判断结果通过液晶显示器显示,实现智能判断的人机交互界面。

关键词:微型直流电机;空载电流;堵转电流;ATmeager48

一、引言

微型直流电机应用广泛,在电动玩具、电动工具、汽车电器等领域应用广泛。近年来,微电机行业取得了迅猛的发展,从原来的手工作坊升级到了几乎完全自动化的生产模式,产量大增。然而对于一个微电机生产厂来说,产品的质量是最为总要的,这就使得最后的质量检测环节成为重中之重。如果能合理地应用到生产实践中,解决生产的实际问题,那么非常具有研究价值。

(一)目前工厂中微电机检测存在的问题

电机厂每天生产的电机数量少则几万,多则几十万不等,微电机质量检测对于很多电机厂都是一件头疼的事情,传统的微电机检测是通过万用表或示波器的波形图来判断电机是否合格,测试麻烦,效率低。只有具有多年检测经验的专业人员才能从细微的波形变化中看出电机的问题,随着产量的增大就会带来检测工作量的增加,那么工人的成本也会随之增加。同时因节假日导致工人的短缺现象也不可忽视。由此可见,不便之处是显而易见的。

(二)课题的主要工作和要达到的目的

通过对微电机检测的了解,我们知道对于一个微电机厂而言,产品的合格率是一个工厂赖以生存的生命线。本文的目的就是既要调高微电机检测的效率,更要提高微电机检测的准确率,从而提高产品合格率。如果微电机检测实现智能化将会大大提高检测效率和准确率,降低人工成本,具有较高的实用性和可观的市场前景。

本论文的主要工作:

1.微型直流电机的工作原理

2.微型直流电机不良原因的分析

3.设计整机电路框图

4.模块化介绍电路,实现单片机ATmeage48对整个电路的控制

二、微型直流电机原理及不良原因

(一)微型直流电机的工作原理

微型直流电机是指输出或输入为直流电能的旋转电机。在电动玩具、电动工具、汽车电器等领域应用广泛。直流电机主要由定子和转子两大基本结构部件组成,定子用来固定磁极和作为电机的机械支撑。转子用来感应电动垫而实现能量转换,内置换向器和电刷结构实现交流电变成直流电的换向。直流电机的定子由主磁极、电刷装置、机座等组成;转子由电枢铁芯、电枢绕组和换向器组成。电枢铁芯是主磁路的组成部分,为了减少电枢旋转时铁芯中磁通方向不断变化,而产生的涡流和磁滞损耗,电枢铁芯通常用0.5mm厚的硅钢片叠压而成,叠片间有一层绝缘漆; 电枢绕组有绝缘导体绕成线圈嵌放在电枢铁芯槽内,每一线圈有两个端头,按一定规律连接相应的换向片上,全部线圈组成一个闭合的电枢绕组;换向器由许多彼此绝缘的换向片组合而成。它的作用是将电枢绕组中的交流电动势用机械换向的方法转变为电刷间的直流电动势。

(二)微型直流电机不良原因的分析

电机的不良原因很多,下面主要介绍以下几种情况:

1.断线:掉线头和内部断线

2.电流高:机壳轴承、端盖孔径偏小或不同心;铜线轻微沾锡;三极圈数不一样;机壳内有丝、小粒等异物;换向器插偏;间隙小;磁石高低

3.漏电:漆包线对铁芯漏电和换向器对铁芯漏电

4.卡死:机壳内有磁渣、卡簧、轴承垫片等异物;卡簧变形、磁铁未打到位、高低不一;铁轴受伤、变形等;磁石凸起;机壳轴承、反孔变形;磁石同性或没磁性

5.短路:电刷针插变形短路;换向器铜片短路油少;机芯外挂线;铜线沾锡;换向器焊锡处多头;风沙片错位;匝间短路;磁铁没磁性

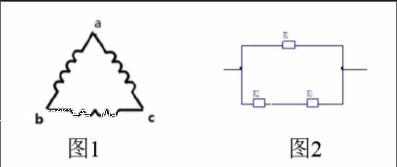

根据前面介绍电机的不良原因,我们不难发现,无论电机是什么不良原因,都会使空载电流或堵转电流发生变化。如卡磁、机壳轴承与端盖不同心、机壳内小粒异物都会使电机电流偏高,磁铁没磁性、铜线沾锡、电刷针变形短路都会使电机短路,空载电流无穷大。至于为什么要测堵转电流,是因为电机转子在断线或虚焊时,电机空载电流和合格电机电流没有区别,但是其负载能力会大大降低,所以检测堵转电流相当于加了一个无穷大的负载。电机在虚焊或是断线时,其堵转电流会偏小。即当电机被堵住,内部转子,3个绕组首尾相接呈三角形,连接方式如图1。

当电机堵转时,电刷针接触换向器中任意两点(ab或ac或bc),电路等效如图2所示。

1.如果转子完好,电阻值为R//2R,等于2/3R,I=U/(2/3R)=1.5U/R;

2.如果R1断线,电阻为2R,I=U/(2R)=0.5U/R;

3.如果R2或R3断线,电阻值为R,I=U/R。

由此我们不难得出结论,电机转子有断线现象,会使其堵转电流偏小。

(三)方案的确定

由上述分析,确定测试系统的实现方法。选择一个大功率电源给电机供电,待空载电流稳定后,采集其空载电流,然后堵住电机,采集堵轉电流,将两次采集的信号经运算放大后进行处理、比较、判断。

方案一:控制器选用AT89s51,信号的采集部分选用AD0809,显示部分由数码管显示。

方案二:控制器选用AT89s51,信号的采集部分选用AD0809,显示部分由LCD显示。

考虑到LED只能显示数字,不能显示文字单,无法实现智能检测后的全部测试信息。AT89S51单片机功能强大,但是片内没有AD转换,这就需要AD模块电路,选择AD0809为AD转换器,8位的AD转换精度有点偏低,若要求高精度的测试,不容易实现。

方案三:选择Atmeage48作为核心控制器,其自带AD性能,减少实际电路中AD转换部分电路的设计。显示部分选用LCD,可以实现文字和数字信息的显示,实现微处理器控制及人机交互。

三、系统原理及总体设计

(一)系统原理

本系统采用单片机Atmeage48为控制核心,充分利用单片机内部资源,减少外部组件达到简化电路,尤其体现在处理器自带AD性能,减少实际电路中AD转换部分电路的设计。整机电路包括电源模块、信号采样模块,信号保持模块,单片机处理模块,漏电模块,键盘模块和LCD显示模块,如图3所示。

(二)模块电路原理及设计

1.单片机ATmega48原理

ATmega48是基于AVR增强型RISC结构的低功耗8位CMOS微控制器。由于其先进的指令集及单时钟周期指令执行时间,ATmega48的数据吞吐率高达1MIPS/MHz。

(1)先进的RISC结构

(2)非易失性的程序和数据存储器

(3)外设特点

两个具有独立预分频器和比较器功能的8 位定时器/ 计数器

一个具有预分频器、比较功能和捕捉功能的16 位定时器 /计数器

具有独立振荡器的实时计数器RTC

六通道PWM

6路 10 位ADC( PDIP 封装)

可编程的串行USART 接口

可工作于主机/从机模式的 SPI串行接口

面向字節的两线串行接口

具有独立片内振荡器的可编程看门狗定时器

片内模拟比较器

引脚电平变化可引发中断及唤醒MCU

(4)微控制器的特点

上电复位以及可编程的掉电检测

经过标定的片内振荡器

片内/外中断源

五种休眠模式:空闲模式、ADC 噪声抑制模式、省电模式、掉电模式和 Standby模式

(5)I/O口与封装如图4所示

23 个可编程的I/O 口线

28 引脚PDIP, 32引脚TQFP与 32 引脚MLF封装

2.电源电路

整机电路采用的是5V直流电和正负12V直流电。直流稳压电源一般是由电源变压器,整流滤波电路和稳压电路构成。本电路的电压变压器是把较大的交流电变成较小的交流电。整流电路作用是把交流电变成直流电。最后经过滤波电路和稳压电路输出稳定的直流电。本设计中直流电电路主要采用变压,整流,滤波,稳压过程将220V的交流电转换为稳定的直流电。(如图5)

3.采样放大电路

采样放大电路如图六所示:P1为外接电源接口,用于给电机供电,一般选择30W可调电源, P5为测试针接口,第2脚接电机外壳,用于检测是否漏电,3、4脚接电机两个引脚,R4为采样电阻,阻值越小对测试影响越小,后面接同向放大电路, 电压的放大倍数由R17和R8决定。放大后的信号接入单片机.由于LM324具有四运放电路具有电源电压范围宽,静态功耗小,价格低廉等优点,因此本设计中运算放大器的核心器件选为LM324。(如图6)

4.漏电检测模块

如电机漏电,外壳为高电平,三极管导通,信号交由单片机处理。如图7所示:

5.LCD显示电路

考虑到实用性和通用型的结合,本系统设计选用汉字型液晶模块,它是一种用中文图形控制芯片,内置128×64汉字图形点阵的液晶显示控制模块,用于显示汉字及图形。该芯片共内置8192个中文汉字(16×16点阵)、128个字符的ASCII字符库(8×16点阵)及64×256点阵显示RAM(GDRAM)。为了能够简单、有效地显示汉字和图形,该模块内部设计有2MB的中文字型CGROM和64×256点阵的GDRAM绘图区域;同时,该模块还提供有4组可编程控制的16×16点阵造字空间;除此之外,为了适应多种微处理器和单片机接口的需要,该模块还提供了4位并行、8位并行、2线串行以及3线串行等多种接口方式。(如图8所示)

四、程序设计

五、总结

经过大量的测试验证,该系统能高效准确的检测微型直流电机的好坏,提高了检测效率,而且操作简单易用,不用专业检测人员进行操作,普通工人就能完成,对于电机生产厂家,降低了劳动成本。但是,本设计只是重点说明了会影响电机电流变化的不良原因,对于电机的不良原因还会有其他一些情况,如:电刷针变形或油少会产生噪音;搭配不好 或磁石移位或绕线三槽不对称、打结会使电机振动量变大;这些因素在电机出厂前也是也是要检测的。可我们只要理解了前面对电机电流的检测方法,后面的问题也就迎刃而解了,我们只需要加装相应的传感器,再将传感器的信号传递给微处理器,优良产品和不良产品的参数就一目了然了。

参考文献

[1] 朱月秀.单片机原理及应用[M]. 电子工业出版社,2012,8-1.

[2] 陈其纯.电子线路[M]. 高等教育出版社,2010,9-1.