汽车外饰件油漆色差的影响及其控制研究

王 静

北京威卡威汽车零部件股份有限公司

汽车外饰件油漆色差的影响及其控制研究

王 静

北京威卡威汽车零部件股份有限公司

色差的存在不仅严重影响汽车整体外观,同时还会显著降低客户满意度,制约企业的进一步发展。近年来,随着我国经济的持续发展,居民生活得到了显著提高,越来越多的中高档汽车出现在了人们生活之中,与此同时,人们对于保险杠、车门外拉手、车门防护板等外饰件与车身颜色一致性的要求也越来越严苛,车身油漆色差控制技术面临着严峻挑战。本文对如何控制色差提出了几点意见和建议,以供参考。

汽车;外饰件;色差控制

为实现各个外饰件与车身之间的颜色一致,汽车制造商和油漆供应商都把如何控制色差作为共同的课题,投入很大的精力进行研究和控制。目前的做法是采用目视与仪器测量相结合的方法来衡量色差,要求油漆车身和外饰件之间,无论是目测对比还是色差数据值都应基本一致。

1 色差概念

色差是指成形漆膜的色相、明度、彩度与标准色板有差异,不同涂装工艺处理的不同部件(如塑料件与金属车身)组装在一起产生颜色差异,或在修补涂装时与原漆色有差异。

颜色是一种通过观察者的眼睛所捕获的光线刺激(波长、强度等),并在头脑中形成的解释。颜色可以用色相H,饱和度C,表示红绿的a值,表示黄蓝的b值及明度L来定义。

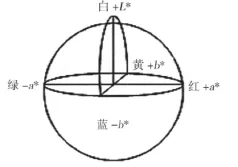

目前最流行的用于测量物体颜色的空间模型是Lab色空间,它采用分光光度法进行分析,其精度较高。在该空间中L*为明度,L*为正值表示颜色偏白,L*为负值表示颜色偏黑;a*、b*为色度坐标,其中a*为正值表示颜色偏红,a*为负值表示颜色偏绿,b*值为正值表示颜色偏黄,b*值为负值表示颜色偏蓝。Lab色空间模见图1。

图1 Lab色空间模型

目前多数汽车企业使用多角度色差仪对色差进行客观评价,通过比较测量物体与标准器的明度L、红相a(红-绿)、蓝相b(黄-蓝)的差值,得到ΔL、Δa、Δb及色差ΔE值,根据本企业各色漆ΔE值标准进行控制,ΔE不仅用于控制整车色差检验,也被广泛作为油漆入检、外饰塑料件的检验。

2 汽车外饰件油漆色差的影响因素

2.1 材料因素

根据体系的不同,油漆可具体分为单色漆、金属漆、珠光漆三种。总的来说,单色漆色差最易控制,因为单色漆的反射主要是通过颜料粒子单一角度反射入射光完成的。而金属漆、珠光漆色差的控制难度相对较大,对于金属漆,其反射主要是借助片状铝粉完成的,铝粉平行于底材排列时,金属色感和闪烁感将随观察者视角的改变而有所不同。

2.2 设备因素

喷涂设备状态对于汽车外饰件油漆色差的影响十分值得关注,尤其以换色阀及色漆自动喷涂设备对色差的影响最为显著。首先,气喷枪内换色阀异常,换色阀无法完全关闭,可造成外饰件油漆漏漆串色;其次,当色漆喷涂计量泵存在偏差时,可导致实际喷涂流量存在偏差,进而使色漆膜厚度不统一形成色差;第三,供漆系统状态不稳定,也会导致色差出现,通常情况下,油漆在管路中流速应当控制在0.3-0.5m/s之间,若供漆系统流速过低,则铝粉易沉降,短时间内可对颜色产生较大;最后,供漆系统压力也是影响色差的重要因素,气喷枪顶机支管供漆压力过高,铝粉沉降,三平面颜色将偏深。

2.3 喷涂工艺问题

在新颜色色差调试时,要根据实际情况调整油漆的配方,要按照枪手的喷涂习惯进行配比色母用量,同时要严格控制喷房的环境因素以及设备运行情况,以防出现色差跑偏的情况发生。

3 汽车外饰件油漆色差的控制方法

3.1 材料的控制

1)铝粉粒径的大小影响颜色亮度,铝粉粒径越大漆膜越光亮,粒径越小漆膜越暗。预防措施:确定铝粉粒径大小,材料出厂、入厂检验时严格按照技术要求检验,避免因铝粉粒径大小不均造成漆膜色差问题。

2)溶剂的选用。因溶剂选用、配比不当,喷涂后闪干时间不满足现场工艺要求致使铝粉在漆膜表面产生堆积或沉降,造成车身表面局部区域发花,不同部位间产生色差。预防措施:制定“湿碰湿”喷涂工艺漆膜闪干时间要求;针对季节变化选择相应的溶剂和配比,使其符合漆膜闪干要求。

3)喷涂涂料电阻控制。预防措施:验证涂料电阻并制定标准,严格按标准执行。

4)中涂漆颜色的影响。预防措施:提高中涂漆的遮盖力并制定中涂漆膜厚度控制范围。

5)底色漆遮盖力检测。预防措施:对底色漆遮盖力进行检测,确定喷涂厚度。

3.2 色差控制流程分析

首先,整车要制定颜色色相控制流程,明确各个职能块的职责。其次,车身和外饰件油漆工艺人员负责对喷涂设备的喷涂参数进行日常维护及管理,对喷漆室体的温、湿度,向下风速等进行监控和调整,保证各颜色的色差值在工艺范围内正常波动。第三,定期校正色差仪,并与标准板的数值进行比较。色差仪的定期校正,包含两个方面。一是定期对色差仪本身进行校正,确保仪器测量值的准确性;二是定期用质量部门保存的标准板来校正所有色差仪,这样才能保证所有色差仪的标准基本是统一的。当然,也可以用一台色差仪测量一个标准值,其它色差仪都使用这个数值。如果有条件,所有的色差仪都集中到色差仪供应商服务点,进行定期的保养和色差仪台间差的调整。

3.3 设备的控制措施

1)对于机械手喷涂,要配备专门的设备点检人员,并不定期巡检,对设备的准确性严格要求,不能得过且过,避免故障积压,影响设备正常运转。2)严格控制喷房环境条件,控制温湿度,控制粉尘等环境因素。

综上所述,从实际出发,系统地分析了影响车身外饰件外观色差的各种因素,并制定相应的解决措施,对提高外饰件产品的合格率,保证色差稳定性,以及车身匹配的一致性具有一定的指导意义。

[1] 李欣,李婷婷,司进华,王彦力,佟永旭,苗雷. 关于汽车外饰件色差的影响因素及控制方法的一般认识[J]. 现代涂料与涂装,2015,06: 47-49.

[2] 魏宏慧,文鹏飞. 汽车外观色差控制[J]. 成功(教育),2013,08:306.

[3] 苏晓卫,王冰,赵妮. 浅谈车身色差控制方法[J]. 现代涂料与涂装,2013,09:59-60+67.