自走式块茎挖掘车液压转向机构优化分析

贾瑞匣,张 千,李保谦,琚爱云

自走式块茎挖掘车液压转向机构优化分析

贾瑞匣1,张 千1,李保谦2,琚爱云3

(1.郑州工业应用技术学院 机电工程学院,郑州 451100;2.河南农业大学 机电工程学院,郑州 450000;3. 郑州理工职业学院 机电工程学院,郑州 450000)

为满足自走式块茎挖掘车的转向要求,设计了一种自走式块茎挖掘车的液压五杆转向机构。通过建立自走式块茎挖掘车前轮液压缸转向机构的力学模型,得到了液压缸推力F2与转臂夹角β、力矩M及五杆垂直距离Lx之间的关系。采用ADAMS软件对前轮液压转向机构进行了优化设计,分析了自走式块茎挖掘车左右转向时液压缸的行程及液压缸的受力情况,并以设计数值为参考优化了块茎挖掘车转向机构的结构布置。优化结果为自走式块茎挖掘车前轮全液压转向机构的设计提供了参考依据。

自走式块茎挖掘车;液压转向;力学模型;优化

0 引言

马铃薯、甘薯、芋头等块茎类植株是我国重要的经济作物,其独特的口味与经济价值深受广大农民的欢迎。目前,我国块茎类作物收获机械化水平正逐年提高,近年来全国各地均有产品推出。为此,基于自走式块茎挖掘车整体结构,设计了液压转向机构。车辆转向系统设计的合理性直接影响车辆的安全性、操作性等性能[1-2]。由阿克曼提出的平行连杆式转向机构的转向理论奠定了汽车四轮转向的基础。随着科学技术的发展,车辆转向方式先后经历了机械式转向、液压助力式转向、电控液压动力式转向及电动助力式转向等过程[3-7]。随着液压技术在农用作业车辆上的应用,使得全液压转向在田间作业车辆上的应用成为一种趋势。本文设计了自走式块茎类作物果实挖掘车的全液压五杆转向机构,建立了力学模型,并通过对力学模型的分析计算,得到了液压缸推力F2与转臂夹角β、力矩M及五杆垂直距离Lx(x=1~5)之间的关系。采用虚拟样机动力学分析软件ADAMS对前轮液压转向机构进行了优化设计,优化结果为自走式块茎挖掘车前轮全液压转向机构的设计提供了参考依据。

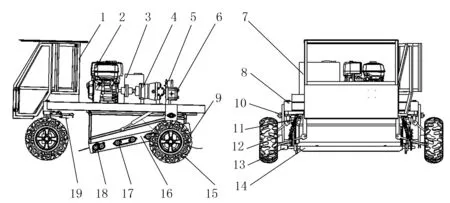

1 自走式块茎挖掘车整体结构

自走式块茎挖掘车是针对马铃薯、甘薯、芋头等块茎类植株收获作业而设计的一种液压前轮驱动的四轮田间作业车。自走式块茎挖掘车主要由四轮方形车架、中置动力系统、全液压转向系统、振动筛选作业部分及驾驶室总成部分组成。其中,全液压转向系统和内置振动去土部分是自走式块茎挖掘车结构设计的核心部分,整车结构如图1所示。

1.驾驶室 2.柴油机 3.液压油箱 4.柱塞泵 5.液压阀块 6.工作泵 7.柴油箱 8.转向轴与轮毂盘 9.导流板 10.振动筛提升轴承座 11.减震总成 12.行驶马达 13.工作马达 14.入土器 15.振动筛提升液压缸 16.振动筛 17.振动筛传动链 18.振动筛传动链 19.全液压转向机构图1 块茎挖掘车结构图Fig.1 Structure of self-propelled tubers excavator

挖掘车采用了前轮全液压驱动牵引后轮的行走形式,能够实现无级变速,加速冲击小,动力性能好。两轮驱动两轮牵引的结构形式减少了液压马达的工作负荷,不仅降低了块茎挖掘车的生产成本,也提升了块茎挖掘车的作业行驶性能。液压块茎挖掘车在转向上采用了全液压的转向结构, 转向时相对于机械转向具有无噪音、转向平稳且滞后时间短等诸多优点。驾驶室放置于挖掘车前部,柴油机、行驶泵、工作泵、柴油箱、液压油箱等动力装置放置于块茎挖掘车后部的车架上,这样紧凑型的布局可省去较多复杂的机械结构,也可使重心处于块茎挖掘车的中部位置,增大了挖掘车的行驶稳定性[8-9]。块茎挖掘车的振动筛结构通过振动筛转动轴轴承座及振动筛提升液压缸内置于作业车内部,整体结构采用了转动可调节的形式,可以根据作物种植模式、深度等实际的作业情况通过振动筛提升液压缸来调整振动筛选装置上入土器的入土作业角度和作业深度,进而提高车辆的作业效果。

2 全液压转向机构的设计

2.1 全液压转向机构的结构设计

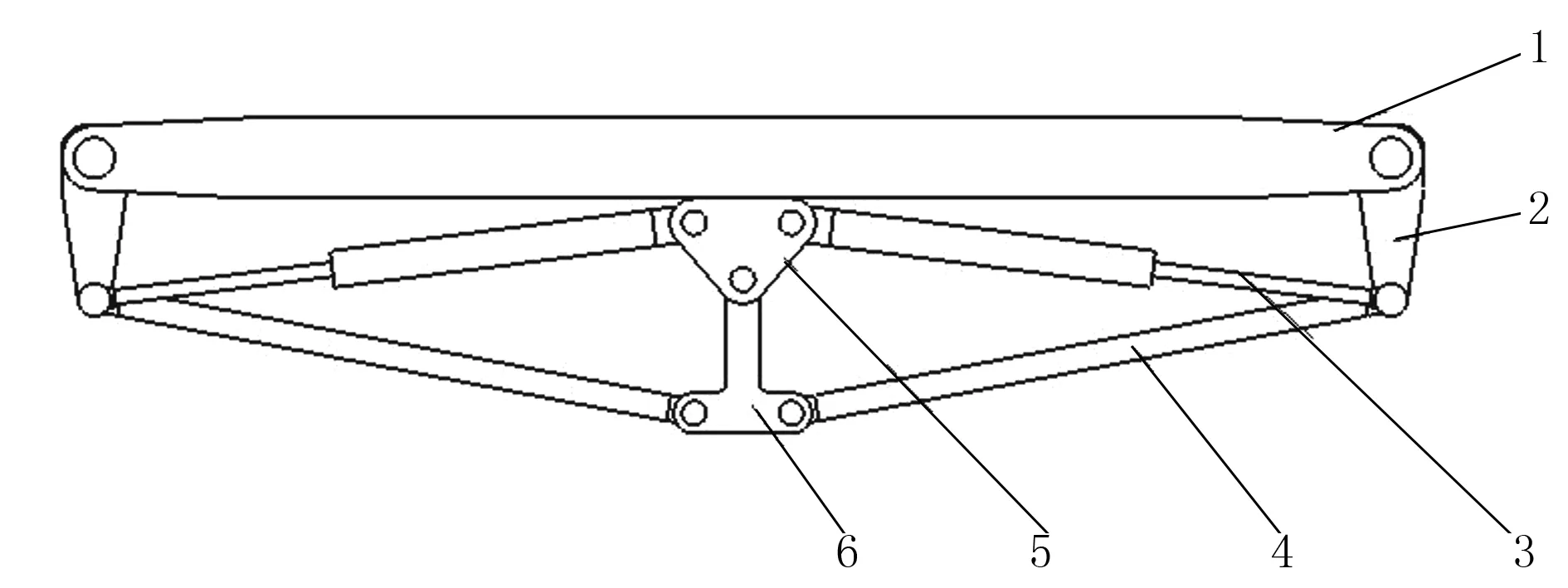

块茎挖掘车转向机构的设计是挖掘车结构设计中的重点,因为转向性能的好坏直接影响车辆的稳定性及可操作性。块茎挖掘车的转向系统采用液压缸推动五杆机构来实现,其结构如图2所示。

1 .车架 2.转向节臂 3.转向油缸 4.转向横拉杆 5.转向摇臂 6.油缸铰支架图2 块茎挖掘车全液压转向结构示意图Fig.2 Sketch map of full hydraulic steering structure of

self-propelled tubers excavator

首先转向节臂铰接在块茎挖掘车车架上,转向节臂由液压缸伸缩运动带动进行偏转实现挖掘车的转向作业;液压缸铰接在挖掘车油缸铰支架上,挖掘车油缸铰支架则是焊接在作业车车架上,转向摇臂分别和两个液压缸及挖掘车油缸铰支架进行铰接,整体结构形成了液压转向五杆机构。在这种转向形式中,液压转向油缸推动的转向节臂进行转动,进而车轮转动角度发生变化。五杆转向的结构可减小由液压缸的作用臂长发生变动时液压缸因为受到冲击而形成的上下波动,使得液压系统组件的选取与配置变得简单,该结构在一定程度上增加了液压缸的使用寿命。

2.2 液压转向机构力学模型的建立

为了实现挖掘车转向传动机构的力学仿真分析,建立了挖掘车转向传动机构的静态力学模型,如图3所示。

图3中:L1、L2、L5为转向时转向点到转向摇臂的垂直距离(m);R为转向臂的长度(m);β为挖掘车转向摇臂和转向臂之间的夹角(rad),F2为液压杆推力(N)。

图3 块茎挖掘车转向传动机构模型Fig.3 Steering drive mechanism model of self-propelled tubers excavator

挖掘车前轮转向传动机构中,转臂长度为R,挖掘车转向时转向点到转向摇臂的距离为L1,当转向到挖掘车转向摇臂和转向臂之间的夹角为β时,此时液压缸上受到的力为F2,即

(1)

其在转向过程中,以转向阻力距为不变量,根据图3可知

M=FR

(2)

此时有

(3)

式中Ga—前轮轮胎的分配重量,Ga=1×103×9.8N=9800N,故一个轮胎上的阻力约为4900N;

B—前轮的宽度,B=254mm;

μ—地面摩擦阻力因数。

经查表,车辆的地面附着系数最大值为0.74,考虑挖掘车的特殊情况,故附着系数取0.74。地面摩擦阻力因数取附着系数的80%,则μ=0.74×0.8=0.592,得阻力矩M=184.2N·m。

由公式可以得出前轮转向角a与转向液压缸长度变化L1的关系,得出转向阻力距M=184.2N·m。

3 全液压转向机构的仿真与优化设计

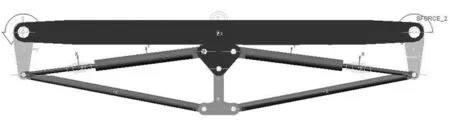

为研究块茎挖掘车全液压转向机构,运用机械系统动力学软件ADAMS进行仿真模拟[11]。为了便于将转向机构模型导入中ADAMS中进行仿真和优化的操作,只保留关键零件,并在SolidWorks软件中调整转向机构三维模型坐标系,然后将模型文件另存“Parasolid(*.x_t)”格式文件[12-13],建立的仿真模型如图4所示。

图4 自走式块茎挖掘车转向系统仿真模型Fig.4 Simulation model of steering system for self-propelled

tubers excavator

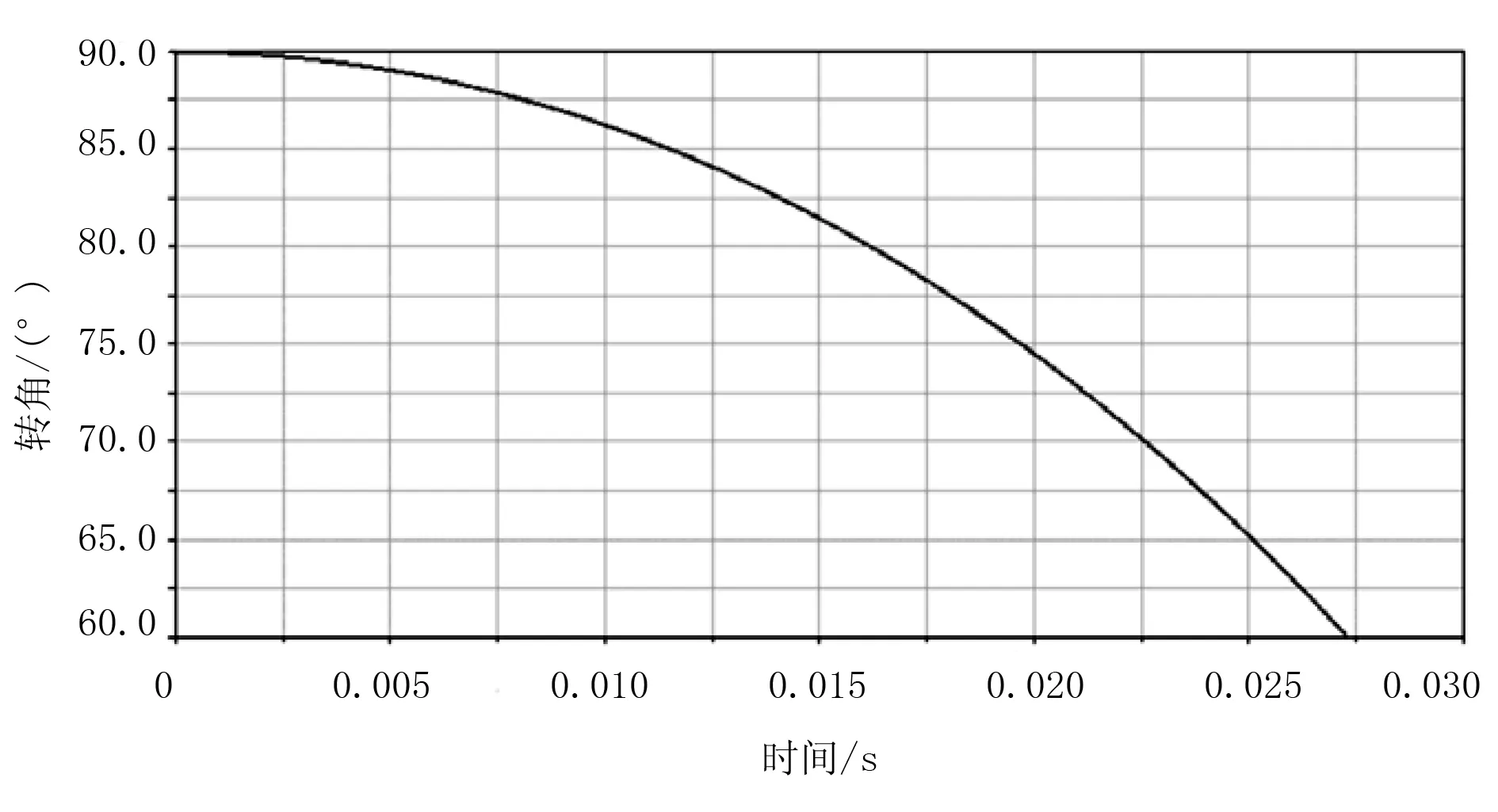

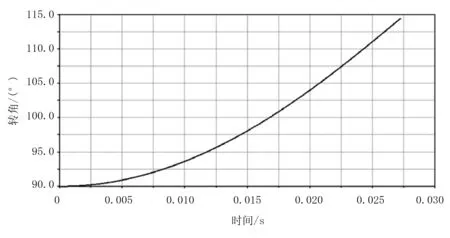

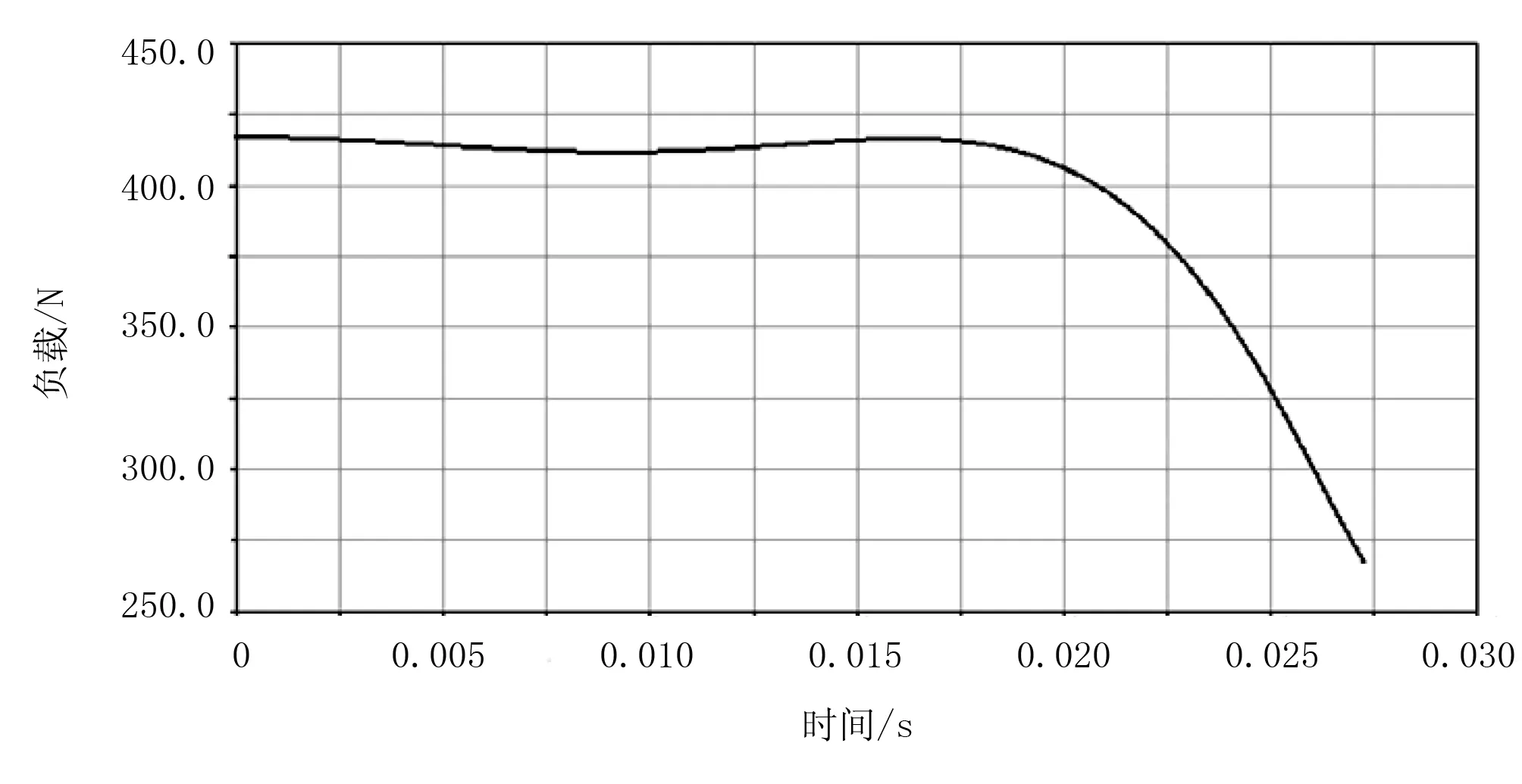

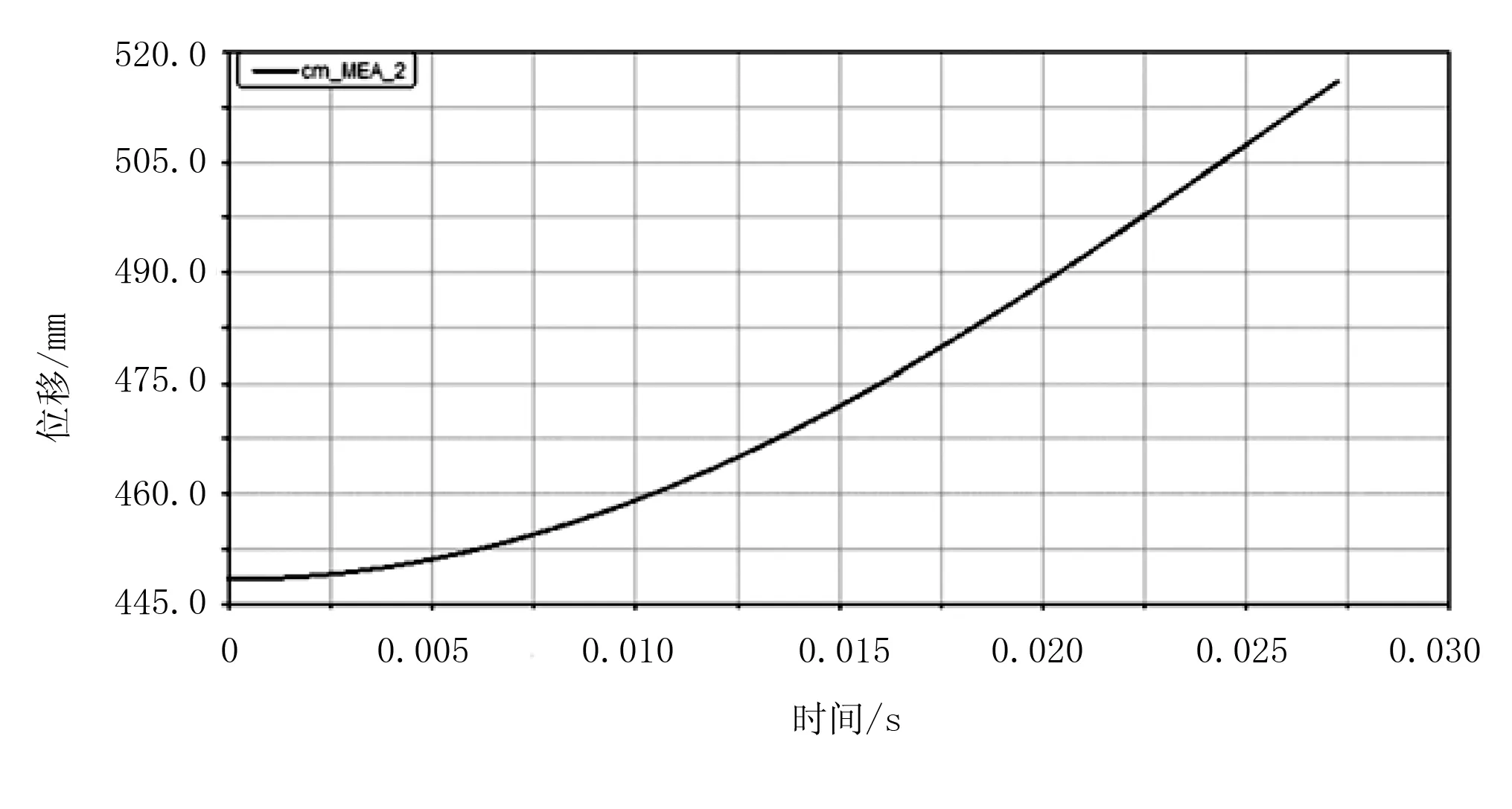

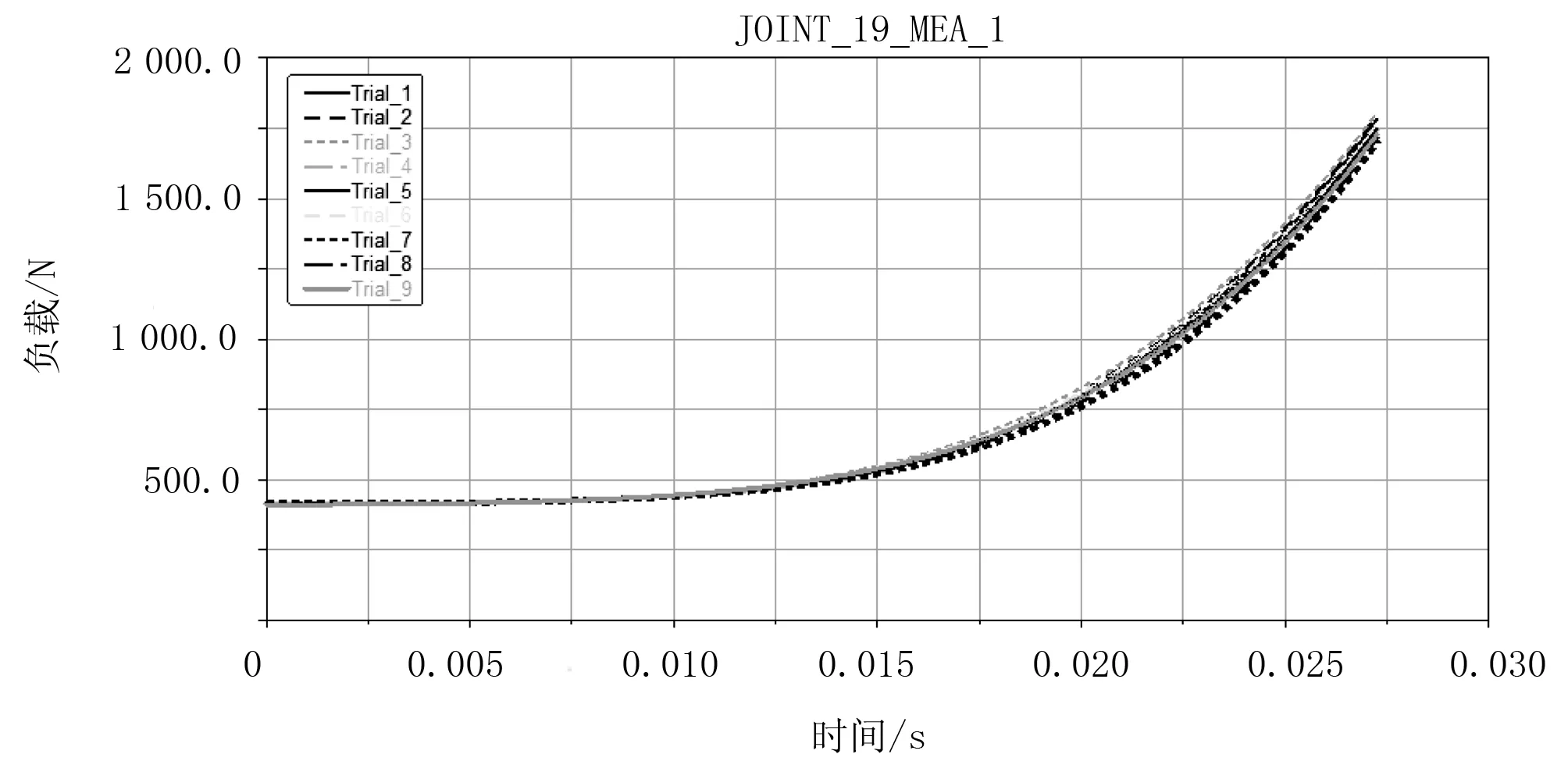

在块茎挖掘车前轮加入上式所得的阻力距为184.2N·m,并在转向油缸上添加传感器函数使得转向角度不超过30°进行仿真;待仿真停止后,在ADAMS/PostProcessor后处理模块中绘制仿真曲线。为了增强结果图形的可读性,改变曲线图的表达方式,添加附注等来表达结果,如图5~图10所示。

图5 内侧转向节臂转角变化曲线Fig.5 Angle change curve of steering knuckle arm

图6 外侧转向节臂转角变化曲线Fig.6 Angle change curve of lateral steering knuckle arm

图7 内侧转向液压缸负载变化曲线Fig.7 Load change curve of steering hydraulic cylinder

图8 外侧转向液压缸负载变化曲线Fig.8 Load change curve of lateral steering hydraulic cylinder

图9 内侧液压缸活塞杆位移变化曲线Fig.9 Displacement curve of piston rod of inner cylinder

图10 外侧液压缸位活塞杆位移变化曲线Fig.10 Displacement curve of the piston rod of the lateral

displacement of the cylinder

由图5~图10可知:内侧转向节臂转动角度为30°,外侧转向节臂转动角度24.5°,小于内侧转向节臂转动角度;内侧转向液压缸负载随内侧转向节臂转动角度的增加而增大,外侧转向液压缸负载随外侧转向节臂转动角度的增加而减小;内侧液压缸活塞杆位移为90mm,外侧液压缸位活塞杆位移为68mm。挖掘车转向时,内侧车轮阻力矩增大时,内侧有杆腔油缸驱动力不足,需外侧无杆腔通过转向梯形机构传导动力,因传动效率造成动力损耗。为了减小转向过程中内外侧液压缸负载,需对模型进行优化。在ADAMS软件中建立摆环机构的模型,根据分析需要确定相关的关键变量,建立角度测量和传感器,设置仿真时间为0.3s,仿真步数为10 000步。

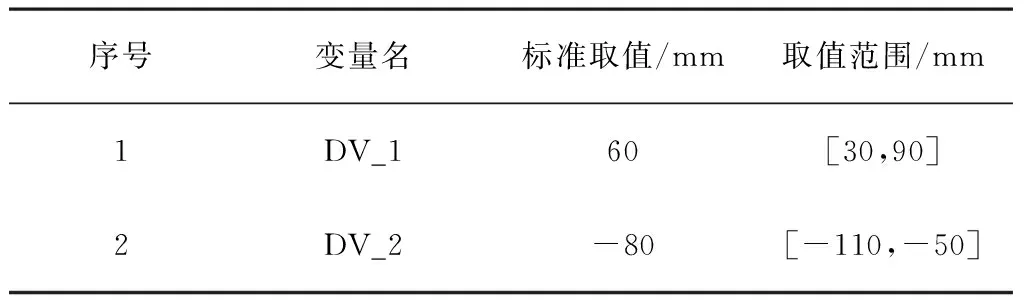

本文采用参数化点坐标的方式,定义油缸与转向摇臂之间铰点的X、Y坐标为设计变量。以液压缸受力为优化目标,两个铰接点坐标的变量化如表1所示,各设计变量取值情况如表2所示。

表1 铰接点坐标的变量化

表2 设计变量取值

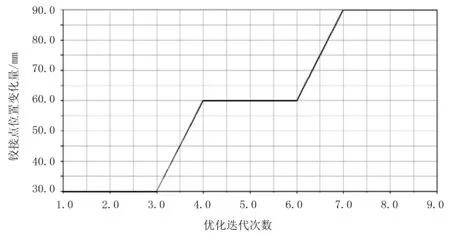

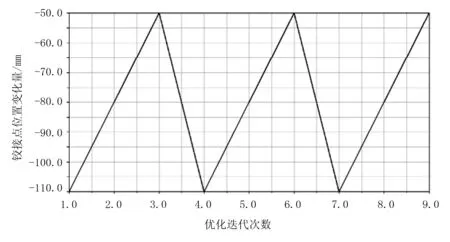

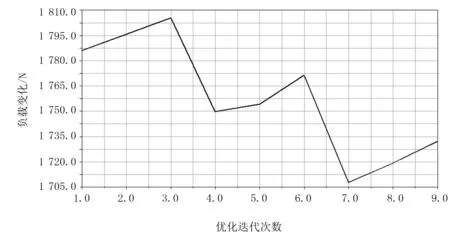

在仿真结束后,参数信息如图11~图14所示。在ADAMS/PostProcessor后处理模块中绘制设计变量和参数响应变化趋势。

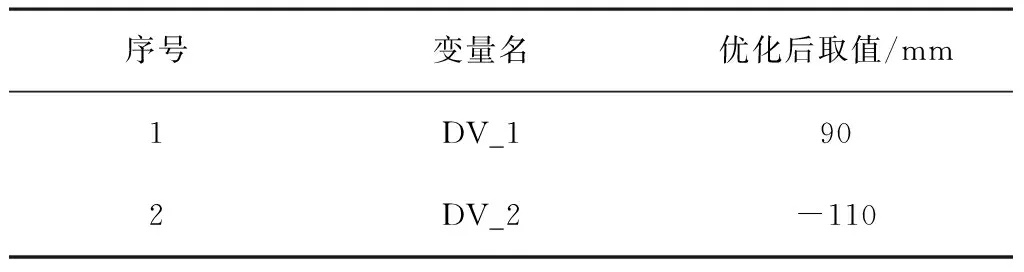

在优化设计过程中进行了9次试验,内侧液压缸最大负载随着设计变量DV_1值的增大而减小,随设计变量DV_2值的增大而增大。当设计变量DV_1值为90mm、设计变量DV_2值为-110mm时,液压缸最大负载值最小,为1 707.8N,比初始值减小了42N。设计变量的最终取值如表3所示。

图11 试验设计过程曲线Fig.11 Test design process curve

图12 设计变量DV_1变化趋势Fig.12 Design variable DV_1 change trend

图13 设计变量DV_2变化趋势Fig.13 Design variable DV_2 change trend

图14 响应参数曲线Fig.14 Response parameter curve表3 优化后设计变量的取值Table 3 The value of design variables after optimization

序号变量名优化后取值/mm1DV_1902DV_2-110

4 结论

1)对自走式块茎挖掘车的整体结构进行了介绍,在块茎挖掘车的基础上设计了挖掘车前轮液压转向机构,采用了转向五杆机构的连接形式。全液压转向的应用减轻了驾驶员的劳动强度,满足了全地形挖掘车的转向要求。

2)对自走式块茎挖掘车前轮全液压转向机构进行了结构参数化分析及优化,得到了液压缸推力F2的大小与转向摇臂与转向臂的夹角β与转向点到液压缸垂直长度Lx之间的关系,建立了自走式块茎挖掘车液压缸转向机构的力学模型。

3)利用机械系统动力学软件ADAMS建立了前轮转向机构虚拟样机模型,实现了自走式块茎挖掘车前轮转向机构动态优化仿真设计。该研究为自走式块茎挖掘车全液压转向装置的设计和研究提供了参考依据。

[1] 胡爱军,吕宝占.汽车转向系统发展趋势[J].拖拉机与农用运输车,2011(1):3-6.

[2] 蔡维.一种新型汽车转向机构设计研究与仿真分析[D].重庆:重庆理工大学, 2014.

[3] 杨越,王猛猛,吴明涛.汽车转向技术发展综述[J].北京汽车,2012(4):35-37.

[4] 毛彩云,吴暮春,柯松.汽车转向系统的发展[J].汽车维修,2009(4):44-46.

[5] 周伟东,苗政,吴海清.汽车转向系统的发展[J].汽车运用,2009(5):29-30.

[6] 左建令,吴浩.汽车转向系统的发展及展望[J].上海汽车,2005(1):37-40.

[7] 王金龙.几种典型的汽车转向机构运动学研究[D].重庆:重庆理工大学,2010:25-46.

[8] Bodria L, Fiala M. Design and testing of an electric-powered walking tractor[J].Journal of Agricultural Engineering Research, 1995,60(1):57-62.

[9] Spencer H. B. Stability and control of two-wheel drive tractors and machinery on sloping ground[J]. Journal of Agricultural Engineering Research, 1998,23(2):169-188.

[10] 朱晨辉,王忠利,王万章.田间三轮高架作业车转向系统的参数化分析及优化[J].江苏农业科学,2016,44(6):376-379.

[11] 唐歌腾,石博强,张文明,等.基于ADAMS的矿用车转向油缸油压稳定性优化设计[J].液压与气动,2012(12):52-55.

[12] 邢俊文,陶永忠. MSC ADANS/View高级培训教程[M].北京:清华大学出版社,2004,74-132.

[13] 张扬, 区颖刚, 牟向伟. 基于ADAMS的拨指链式扶蔗装置的虚拟试验[J].农业工程学报,2009,25(7):88-93.

[14] 袁玲合,谢珣,史景钊.大豆收获机械切割机构虚拟设计与仿真分析[J].农机化研究, 2016, 38(11):76-80.

Optimal Analysis of Hydraulic Steering Mechanism for Self-propelled Tubers Excavator

Jia Ruixia1, Zhang Qian1, Li Baoqian2, Ju Aiyun3

(1.School of Mechanical and Electrical Engineering, Zhengzhou University of Industrial Technology, Zhengzhou 451100, China; 2.School of Mechanical and Electrical Engineering, Henan Agricultural University, Zhengzhou 450000, China; 3.School of Mechanical and Electronic Engineering, Zhengzhou Vocational College of Science and Technology, Zhengzhou 450000, China)

In order to meet the steering requirements of self-propelled tubers excavator, a hydraulic five-bar steering mechanism for self-propelled tubers excavator was designed. The relationship between the thrust of the hydraulic cylinderF2and the angleβof the boom, the momentM, and the five-bar vertical distanceLxis obtained, by establishing the mechanical model of the front wheel hydraulic steering mechanism of self-propelled tubers excavator. At last, the hydraulic steering system of the front wheel is optimized by ADAMS, and the stroke and the force of the hydraulic cylinder are analyzed. At the same time, the structure of the steering mechanism for self-propelled tubers excavator is optimized with the design value as reference. The structure of the steering mechanism and the optimization results provide the theoretical basis for the design and research of the front hydraulic steering device of self-propelled tubers excavator.

self-propelled tubers excavator; hydraulic steering; mechanics model; optimization

2016-11-25

河南省高等学校重点科研项目(15A210038)

贾瑞匣(1979-),女,郑州人,讲师,(E-mail) 389963031@qq.com。

李保谦(1961-),男,河南许昌人,教授,硕士生导师。

S219.032;U463.4

A

1003-188X(2017)12-0243-05