综采工作面安撤双臂机械手研制与应用

彭聪+刘太岭

摘 要:本設备可以机械化安装回撤运输机机头、电机、减速机及运输机中部槽等,替代了老的传统安装、拆除方法,减少了工人直接手工操作,降低了工人的劳动强度,提高安全性,减少了作业人员数量,可提高劳动效率50%,使煤矿机械化程度又上一个新台阶。

关键词:机械化;安装回撤;安全性;劳动效率

DOI:10.16640/j.cnki.37-1222/t.2017.03.076

工作面设备安装、回撤工作对于煤矿接续工作至关重要,由于综采工作面设备重量较大,井下空间狭窄至使大型工程机械设备无法使用。多数煤矿企业井下综采工作面安拆设备多数采用人工配合手拉葫芦的方式来完成,给安拆工作带来较大的困难、作业人员劳动强度大、安拆周期长、存在着一定安全隐患。如何实现工作面的机械化、高效、快速安拆将成为制约矿井的长远发展关键问题。

1 双臂机械手设计

1.1 双臂机械手的设计理念

双臂机械手主要是针对综采工作面巷道狭窄的实际情况,设计的机械要本着尺寸小巧、动作灵活,功能全面的理念,根据井下的环境条件宜采用液压方式控制,有防过载及无极调速的功能。

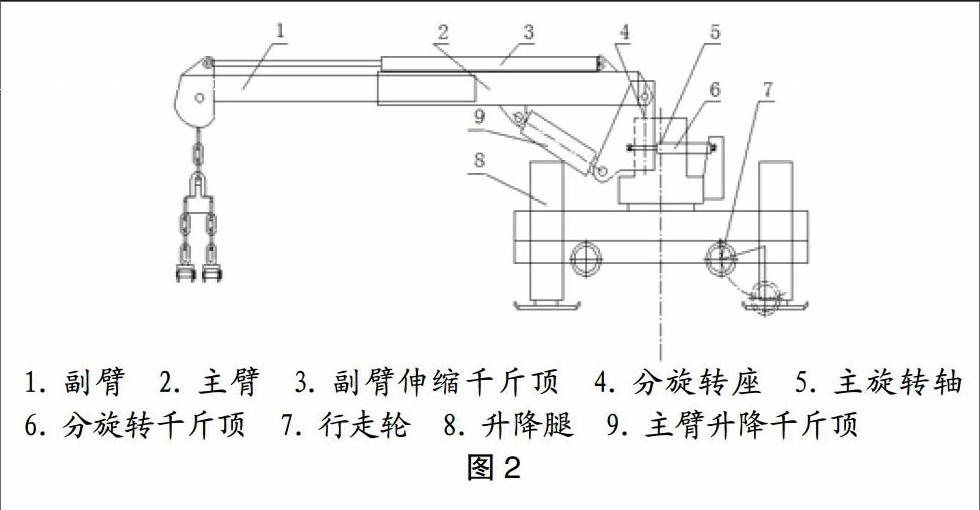

1.2 双臂机械手回转及支承计算

2 双臂机械手工作原理

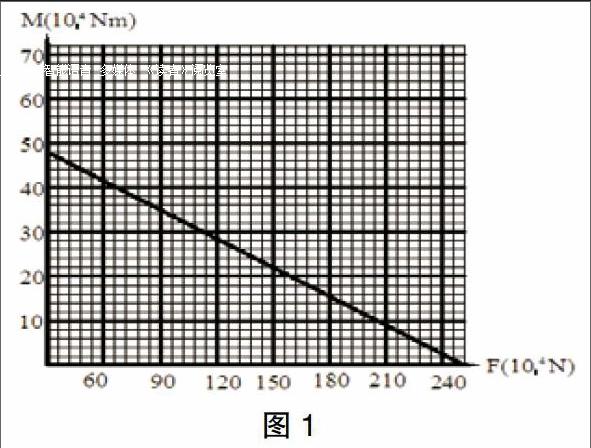

双臂机械手主要由主臂、副臂、分旋转座、主旋转座、升降伸缩腿、行走轮、及其液压系统组成。(见图2)

机械手是利用液压缸控制两侧伸缩臂进行安装的设备,可以两臂同时操作吊起板车上较重的设备,也可以分步起吊,安装中部槽时抓手可抓起中部槽,节省时间,方便快捷,安全性高。该设备有4组可升降行走轮,支腿向外伸出后,伸出下部支腿接地,机械手机体升起,行走轮收回,使机械手机体下方可通过平板车,设备接顶,机械手整体固定后,通过操纵阀把机械手伸缩臂伸出,前面的起吊钩挂在平板车上的工件上,主臂升降千斤定伸出,使起伸缩臂升起从而把工件吊起;然后,通过主旋转座旋转,把工件吊到组对位置,再通过分旋转座的旋转及起吊千斤顶的伸缩来使工件上下、左右位置调正,最终使工件安装到一起。

根据现场实际工作要求,运输机每4节中部槽装一辆平板车内,我们考虑工作效率与安全采用双臂同时作业,每个伸缩臂可同时吊两节,实现一次性装卸车防止二次装卸车出现偏重造成翻车现象。它的每个单臂承载量是5T,双臂同时配合作业就能解决大件起吊的问题和巷道狭小人工起吊繁琐的问题。

3 项目效益分析

3.1 社会效益

(1)双臂机械手的投入使用,替代了运输机老的传统安装、拆除方法,减少了工人直接手工操作,解决了煤矿井下工人劳动强度大、安全条件差、效率低等因素,安全性得到了很大提高,同时减少了作业人员数量,提高工效50%,使煤矿机械化程度又迈上一个新台阶。(2)双臂机械手使用效果良好,运行稳定可靠,各项技术指标均达到设计要求,缩短了采场设备安装、拆除周期,使安全生产有了可靠的技术保障。

3.2 经济效益

经对比,人工安撤一个工作面需投入508人工,采用双臂机械手仅需96人工按每年安撤8个工作面,则全年可节约资金约150万元。

4 项目研究主要结论

(1)双臂机械手在采煤工作面安撤的投入使用,替代了井下工作面运输机、转载机传统安装、拆除过程中工人直接手工操作方法,解决了煤矿工人劳动强度大、安全条件差、效率低等因素,提高劳动效率50%,使工作面安撤机械化程度又迈上一个新台阶。(2)经过采煤工作面安撤现场实际使用效果证实,该机设计合理、结构简单、操作方便、性能良好、运行稳定全安可靠,特别适用于工作面三机设备安撤,有其一定的独创性。

参考文献:

[1]马振福.液压与气动传动[M].第二版.北京:机械工业出版社,2004(01).

[2] 陈启松.液压传动与控制手册[M].上海:上海科学技术出版社,2006.

[3]李天无.简明机械工程设计手册[M].云南科技出版社,1988.

[4]吴宗泽.机械设计实用手册[M].化学工业出版社,1999(01).