工作面底板采动破坏深度研究

高仰斗

(煤炭工业太原设计研究院,山西省太原市, 030001)

★ 煤炭科技·开拓与开采 ★

工作面底板采动破坏深度研究

高仰斗

(煤炭工业太原设计研究院,山西省太原市, 030001)

以新元矿9203工作面实际开采情况为背景,采用应变法现场原位监测煤层底板采动破坏深度,通过现场煤层底板监测钻孔内不同深度的应变传感器采集到的采动中应变变化规律,分析得出工作面底板采动破坏深度在11.5~13.5 m之间,再利用FLAC3D软件进行数值模拟,对模拟结果的应力分布及塑性区范围分析,结合煤层底板实际岩层组合情况,得出底板采动破坏深度约为12.2 m,该值在现场监测结果范围之内,验证了现场监测结果的正确性。

工作面开采 煤层底板 采动破坏 破坏深度 应变法 数值模拟

工作面开采后,煤层底板岩层的原始应力状态发生破坏,采空区周围应力集中,底板应力作用使底板岩层产生各种裂隙,裂隙部分岩层将丧失隔水能力。在底板带压开采下,煤层底板破坏将减小隔水层厚度,进而降低底板隔水能力,增加底板突水危险性。因此,准确测出工作面底板采动破坏深度是承压水上采煤的一个重要的安全问题。

目前国内监测底板破坏深度的措施主要有压水试验法、相似材料和数值模拟法、超声波检测法、应变法等。从力学角度讲,采动过程是一个底板岩层应力状态不断调整的过程,且伴有岩层变形、位移和破坏。因此,通过在工作面现场实测采动中底板的应力与应变变化规律确定底板破坏深度是最有效的措施,而且采用应变法监测,投资费用低且检测便捷。

以往学者们利用不同的方式方法对煤层底板变形及破坏规律作了不同角度的研究,并取得了大量成果。但在工作面水文地质条件较为复杂,承压水条件开采下,底板采动破坏规律方面的研究相对较少。为此,针对新元矿9203工作面特殊的地质条件,利用应变法现场原位监测煤层底板采动过程中应力与应变变化规律,分析确定工作面底板采动破坏深度,再通过与数值模拟分析得出的破坏深度值相互验证,为该区域安全开采提供重要的理论依据。

1 工作面基本概况

9203工作面位于井田二采区,开采9#煤层,采煤方法为综放开采。二采区为轴向北东的向斜构造,向北东倾伏,地层倾角2°~8°,采区内有南北贯穿井田的F2逆断层(落差2.2~3.6 m)。工作面东邻已采的9201工作面,西邻9205掘进工作面,南距井田边界20 m,北部为西翼采区回风巷。工作面位于太原组9#煤层,煤层平均厚度5.12 m,煤层走向南北,倾向东,平均煤层倾角3°,煤层结构简单,节理发育。9203工作面长度150 m,可采走向长度1250 m。9#煤层直接底为泥岩,基本底主要为细砂岩,细砂岩厚度4.2~12.6 m,其中夹杂着砂质泥岩。工作面水文地质条件较为复杂,采空区内有积水存在,下距9#煤层底板45.2~68.5 m的含水层裂隙发育,正常涌水量为150 m3/h,单位涌水量为0.15 L/(s·m)。因此9#煤层开采过程中探清煤层底板采动破坏深度,推算出有效隔水层厚度,成为评价9203工作面安全生产的关键。

2 现场监测与分析

2.1 监测系统简介

应变法监测是利用应变传感器进行测试,通过岩层变形程度来判断煤层底板受采动影响程度及破坏深度范围。煤层底板岩石中裂隙在应力场的作用下沿着结构面移动时,底板的采动移动程度或变形破坏程度可以利用钻孔中的应变传感器监测值来反映。

在煤层开采过程中,当底板岩层未破坏时,传感器受力均匀,测试数据变化相对稳定,且随着岩层变形程度同步变化。当底板岩层发生破坏时,传感器记录的数据会突然增大或者采集不到数据。对于回采工作面采集不到数据,一种情况是传感器受采动影响导致破坏,另一种是回采通过监测位置时导线被截断,这时采集到的数据前后变化不大,数据显示为突然消失。因此,可以根据工作面底板下方不同深度的应变传感器监测到的数据应变变化情况来确定工作面底板岩层采动破坏深度范围。

现场监测系统采用应变法监测系统,由监测钻孔(2个)、应变传感器(6个)及KBJ-12应变记录仪组成。监测钻孔布置在矿山压力最大位置处,且应采取专门的保护措施,防止钻孔及导线在开采中受到损坏;应变传感器包含工作片(3组)、补偿片及地线,每组工作片有4个应变片,共具有12个应变通道。应变记录仪是存储应变感应信号的装置,接收的信号数据经转换处理程序后再输出。由于判断岩层破坏深度只需考虑传感器的水平和竖直方向的应变量,在处理数据时,需对数据作矢量叠加处理,即将通道3和4、7和8、11和12上的应变量分别叠加到通道1和2、5和6、9和10上。

2.2 监测方案

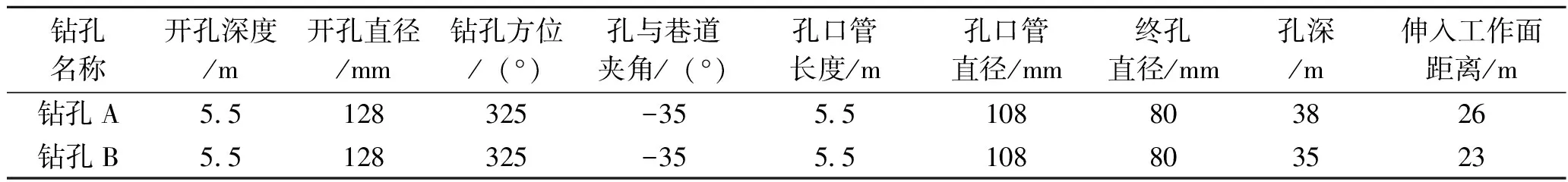

根据矿山压力分布规律和采煤理论,煤层底板最大破坏深度位于矿山压力最大位置处,即回采工作面的下侧巷道,9203工作面下侧巷道为回风巷。根据9203工作面现场开采情况及监测测试需要,在回风巷中施工A、B两个监测钻孔,分别位于距离9203工作面开切眼320 m和560 m位置,每个钻孔中安设3个应变传感器探头。钻孔A中传感器探头位于9#煤层底板下方9.2 m、11.5 m、16.4 m处,至上而下编号为A1、A2、A3;钻孔B中传感器探头位于9#煤层底板下方10.8 m、13.5 m、17.6 m处,至上而下编号为B1、B2、B3。监测钻孔施工技术参数见表1。

表1 监测钻孔施工技术参数

为防止监测钻孔及传感器导线在煤层开采中受到损坏,在钻孔孔口上方安置工字钢梁和钢盖板,并在钻孔侧的巷道底部新掘一条用于埋设电缆护管的地沟。传感器安设好后,用水泥砂浆将钻孔封堵,使传感器和钻孔周边岩层融为一体,利用岩石的极限应变量来判别9#煤层底板采动破坏情况。

2.3 监测结果与分析

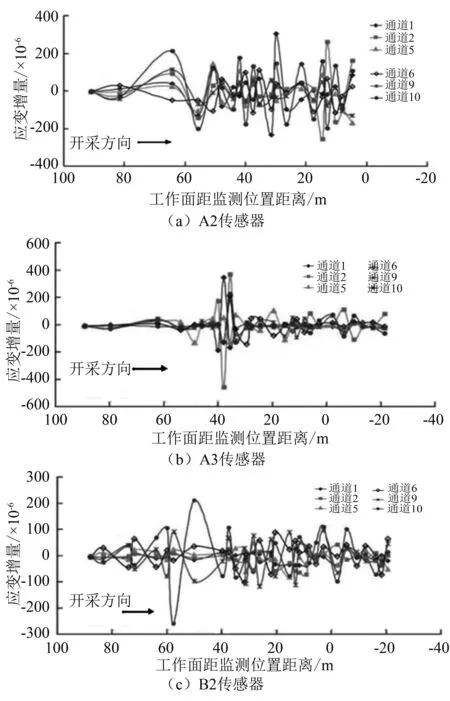

测试从工作面推进到监测钻孔位置前方95 m开始,直到超过钻孔位置25 m终止。根据矿井采煤进度,本次监测工作历时25 d。应变记录仪的采集频率为1次/min,本次监测一共获得有效数据6845组。其中A钻孔中A1、A2传感器和B钻孔中B1传感器在工作面推过监测位置后没有数据记录,只有A钻孔中A3传感器和B钻孔中B2、B3传感器一直有数据记录。从记录数据分析已排除A1、A2、B1传感器的导线被截断的可能,只能是受采动强烈扰动,在监测位置前方就被损坏,而A3、B2、B3传感器在监测位置前后应变量变化相对稳定。因此,可取A钻孔中A2、A3传感器和B钻孔中B2传感器记录的数据进行分析,其应变增量变化曲线见图1。

图1 A2、A3、B2 传感器应变增量变化曲线

(1)当工作面推进到某一距离后,钻孔中各测点受到矿压影响显示出不同程度应变感应,前期应变幅度值相对较小,且应变变化相对稳定。当工作面推进到邻近监测位置时,A钻孔中A2传感器波动较为强烈,波动幅度较大,应变增量曲线具有很大的离散性。在监测位置前方约4 m,A2传感器的数据记录终止,说明该测点位置的岩层受采动矿压的强烈扰动,应变传感器损坏。与A3传感器和B2传感器作比较,整个采动监测过程中,A3和B2传感器波动较为稳定,波动幅度相对较小,应变增量曲线具有一定的规律性,这是由于应变传感器位置的岩层受到的采动影响主要为弹性波,岩石不会出现较大幅度的塑性变形。

(2)从A2和A3传感器记录的应变增量变化曲线可知,煤层底板受采动矿压影响的应变值随测点深度的增加而减小,即煤层底板深部受采动影响较小,浅部受采动影响较大。

(3) A3和B2传感器采集的应变值所反映的岩石弹性特征较明显,而A2传感器采集的应变感应显现激烈,形成鲜明对比,可知,A3和B2传感器位置没受采动扰动影响破坏。A3和B2传感器位于9#煤层底板下方16.4 m和13.5 m,均不受采动扰动破坏,说明该处岩石在采动过程中仍具有一定的承载力;A2 传感器位于9#煤层底板下方11.5 m,受采动扰动破坏,说明该处岩石在采动过程中会丧失承载力。

综上分析,可将9203工作面9#煤层底板采动破坏深度确定在11.5~13.5 m之间。

3 数值模拟与分析

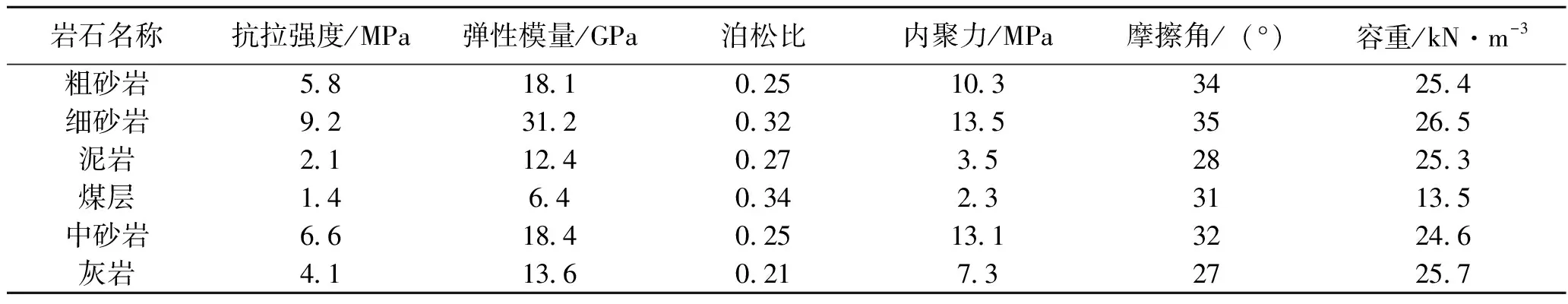

为了更好地研究9203工作面煤层底板采动破坏深度及影响范围,利用FLAC3D软件进行数值模拟,通过应力分布及塑性区范围来判断煤层底板破坏深度。根据井下工作面实际开采情况,对工作面地质条件、地质构造、岩性等初步分析,将9203回采工作面的模型尺寸定为420 m×320 m×160 m,9#煤层厚度为5m,煤层顶板厚70 m,底板厚85 m。模型两侧为自由边界,下侧边界限制水平和垂直位移,上侧施加180 m厚的补偿载荷应力。根据现场采矿情况和钻孔资料,将模型岩层划分为粗粒砂岩、细粒砂岩、泥岩、煤层、中粒砂岩、灰岩等6个岩组,其岩层物理力学参数见表2。

在工作面中心正下方建立0-xyz坐标系,xy表示水平面,z轴表示垂深。整个模型共划分为76440个节点和69650个单元。为使模型与现场开采一致,FLAC3D软件模拟过程设置分步开挖,沿采煤走向分步进行,单次推进长度为8 m,模拟了工作面推进过程中底板受力情况。采动下有效应力分布见图2,底板塑形区范围见图3。

表2 模型岩层物理力学参数

图2 采动下有效应力分布

图2(a)显示,煤层开采后,在工作面两侧及煤壁前方0~15 m,应力逐渐增大至45 MPa(图中等值线);在前方15~40 m,应力逐渐减小至25 MPa。这是由于煤层开采中煤壁来不及释放煤体中储存的应变能,造成煤壁前方应力集中。图2(b)显示,垂直方向上,在工作面两侧煤壁下方12 m处应力出现峰值,最大值约42 MPa;随后应力逐渐减小。说明煤壁下方12 m深后随着煤层底板深度的增加,应力集中程度降低,对采空区的卸压程度也降低。

图3显示,随着回采工作面的推进,煤层底板的岩层破坏区增大。岩层塑性区类型主要为剪切压力,在采空区两端的煤壁下方位置塑性区(灰色部分)最大。当工作面推进到100 m位置时,塑性区深度约为12.2 m,达到最大值,此后的塑性区随着工作面的推进在此范围附近作微小变化。

综上所述,结合煤层底板实际岩层组合及强度情况,可推断出该煤层底板采动破坏深度约为12.2 m。

图3 塑形区范围

4 结论

(1)通过现场两个监测钻孔内不同深度的应变传感器采集到采动过程中应变变化情况,确定工作面煤层底板采动破坏深度在11.5~13.5 m之间。

(2)数值模拟与现场监测相验证,通过对模拟结果的应力分布及塑性区范围分析,得出煤层底板采动破坏深度约为12.2 m。该值在现场监测结果范围之内。

(3)通过对9203工作面煤层底板采动破坏深度的监测分析和数值模拟研究,结合该区其他突水影响因数进行综合分析,评价出该区煤层开采中不存在突水危险,为矿井制定井下防治水技术措施提供了重要的技术依据。

[1] 段宏飞,姜振泉,张蕊等.杨村煤矿综采条件下薄煤层底板破坏深度的实测与模拟研究[J].煤炭学报,2011(S1)

[2] 王秋生,姜玉海.底板破坏深度动态监测技术的应用[J].煤矿安全,2011 (12)

[3] 张蕊,姜振泉,李秀晗等.大采深厚煤层底板采动破坏深度[J].煤炭学报,2013 (1)[4] 徐玉增. 葛泉矿带压开采下组煤底板破坏深度探测研究[J].中国煤炭,2010 (4)

[5] 段宏飞.煤矿底板采动变形及带压开采突水评判方法研究[D].徐州:中国矿业大学,2012

[6] 廖波,杨泽进.采场底板破坏深度应变法监测应用[J].煤矿与化工,2015 (6)

[7] 李锋.深部煤层开采底板破坏特征研究[D].邯郸:河北工程大学,2012

[8] 刘明银.长壁工作面采场顶板压力三维动态分布规律研究[D].太原:太原理工大学,2010

[9] 杜学胜,张袁娟. 断层倾角对底板突水影响的数值模拟[J].中国煤炭,2010 (8)

[10] 王连国,毕善军,宋扬.底板变形破坏规律的数值模拟研究[J].矿山压力与顶板管理,2014 (4)

(责任编辑 张毅玲)

Study on mining fracture depth of working face floor

Gao Yangdou

(Taiyuan Design Research Institute for Coal Industry, Taiyuan, Shanxi 030001, China)

Taking actual mining condition of 9203 working face of Xinyuan Coal Mine as background, strain method was used for field monitoring mining fracture depth of seam floor, strain change law of mining process collected by strain sensors in different positions of monitoring hole in seam floor was obtained, which showed that the mining fracture depth of face floor was 11.5-13.5 m; then using numerical simulation software FLAC 3D to analyze stress distribution and plastic zone range, and combining with rock stratum group situation, the mining fracture depth of face floor was determined as 12.2 m, which was within the range of field monitoring results and verified the field monitoring results.

working face mining, seam floor, mining fracture, fracture depth, strain method, numerical simulation

高仰斗.工作面底板采动破坏深度研究[J].中国煤炭,2017,43(2):59-62,72. Gao Yangdou. Study on mining fracture depth of working face floor [J].China Coal,2017,43(2): 59-62,72.

TD322.1

A

高仰斗(1964- ),男,山西芮城人,高级工程师,现主要从事采矿工程矿井设计工作。