基于仿真模型的Shell气化炉挂渣特性研究

尹相雷,张敬芝

(枣庄学院机电工程学院,山东 枣庄 277160)

基于仿真模型的Shell气化炉挂渣特性研究

尹相雷,张敬芝

(枣庄学院机电工程学院,山东 枣庄 277160)

建立Shell气化炉渣层动态数学模型,运用该模型对某电站的Shell气化炉进行仿真试验,揭示结渣特性与入口参数间的关系。试验结果表明,给氧量增加后,液态渣层和固态渣层厚度均减小,而固态渣层厚度减小程度比液态渣层大,排渣过程和挂渣特性得到改善;给煤量增加后,液态渣层厚度减小,固态渣层厚度增大,排渣过程和挂渣特性恶化。

Shell气化炉;挂渣特性;仿真

Shell气化炉气化效率高,碳转化率和可燃气产量高,煤种适应性好,被国内许多项目所引进[1]。然而,在实际运行中,排渣堵塞问题频繁出现,对整体工程长期安全运行产生不利影响[2]。根据Shell气化炉挂渣特性解决排渣堵塞问题对于装置正常运行和推广应用具有重要意义。

目前对Shell气化炉结渣特性的研究主要侧重于灰渣本身的特性,包括灰渣的熔融特性、粘度、组分、流动特性及助熔剂CaO的影响[3-4],而入口参数对气化炉结渣特性的影响研究得较少。本文根据液态渣层和固态渣层的质量能量守恒方程建立气化炉结渣模型,并协同Shell气化炉其它模型对气化炉运行进行仿真试验,揭示结渣特性与入口参数间的变化关系。

1 渣层数学模型

1.1 渣层结构与建模基本假设

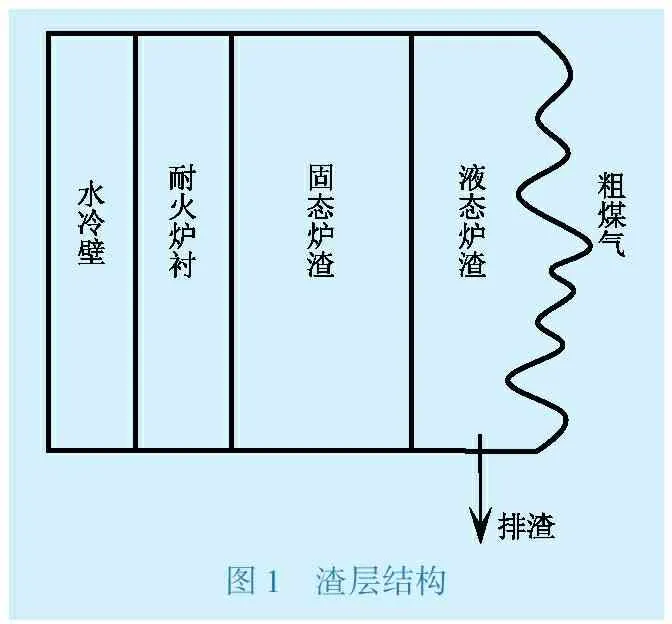

Shell气化炉的水冷壁管内侧安装耐火炉衬,其表面为灰渣层。渣层中靠近炉墙的部分温度低于灰渣熔融温度,形成固态渣层;靠近炉膛部分温度高于灰渣熔融温度,为液态渣层,如图1所示。

图1 渣层结构

为描述渣层的动态变化,首先建立渣层的动态数学模型。渣层模型的建立基于以下假设。

a.灰分在气化炉顶部变为液态渣,进入液态渣层[5]。

b.在气化过程中,从煤粉中析出并结为灰渣的灰分占煤灰分的70%。

c.将灰渣的熔融温度范围看作一个温度值,高于该温度值为液态渣,低于该温度值为固态渣。将固、液的过渡层看作固态渣层。

d.液态渣层为牛顿流体,其流动状态为层流。

e.灰渣的热导率,密度和比热容视为常数。

f.液态渣层中的温度分布为线性分布。

g.渣层厚度取炉膛底部区域渣层厚度的平均值。

1.2 液态渣层数学模型

渣层模型以质量守恒方程和能量守恒方程为核心。液态渣层质量守恒方程为

(1)

式中:δl为液态渣层的厚度;ρl为液态灰渣密度;min为单位时间进入液态渣层的灰渣质量;mex为单位时间排渣质量;Φm为单位时间单位渣层面积进入固态渣层的灰渣质量;D、H分别为炉膛直径和高度。

液态渣层能量守恒为

(2)

式中:cpl为液态灰渣定压比热;q1为进入液态渣层的热流密度;q2为离开液态渣层进入固态渣层的热流密度;Tg为粗煤气平均温度;Tl为液态渣层平均温度;Tm为灰渣熔融温度,即相变温度。

液态渣层单位时间的排渣量为

(3)

(4)

式中:η为液态渣层动力粘度。

1.3 固态渣层数学模型

固态渣层能量守恒为

q2-q3=cplΦm(Tm-Tl)

(5)

式中:q3为离开固态渣层进入耐火炉衬的热流密度。

固态渣层质量守恒为

(6)

式中:δs为固态渣层的厚度;ρs为固态渣层的密度。

耐火炉衬能量守恒:

(7)

式中:q4为离开耐火炉衬进入水冷壁的热流密度;Tw为耐火炉衬平均温度;cpr为耐火炉衬定压比热;δr为耐火炉衬的厚度;ρr为耐火炉衬的密度。

2 模型的建立

2.1 差分方程

上述式(1)、式(2)、式(6)和式(7)为微分方程,为便于计算机运算,需将微分方程转化为差分方程。以液态渣层质量守恒方程为例,其差分方程为

(8)

式中:δ′为前一时刻灰渣厚度值;DT为时间步长。

2.2 算法

将上述数学模型,在一体化模型开发平台(integrated modular modeling software,IMMS)下,采用FORTRAN语言写成相应的计算机程序,制成Shell气化炉渣层通用算法。算法包括输入参数、输出参数和系数,输入参数和输出参数分别为模型计算的已知参数和计算结果;通过输入参数和输出参数的传递,模型可以和其它Shell气化炉的化学反应模型、能量平衡模型进行连接。

3 仿真试验

运用上述模型对山东省某整体煤气化燃气—蒸汽联合循环(IGCC)电站Shell气化炉进行仿真。该气化炉的空气分离系统为部分整体化高压空分系统,部分整体化系数为30%,氮气回注。对合成气进行加湿饱和以降低NOx,湿饱和合成气的热值约为8.31 MJ/m3。气化炉其它参数如表1所示。所用煤种为内蒙满世煤,取相变温度Tm=1 641 K,相变焓Δhm= 0,其元素分析如表2所示。

表1 Shell气化炉参数

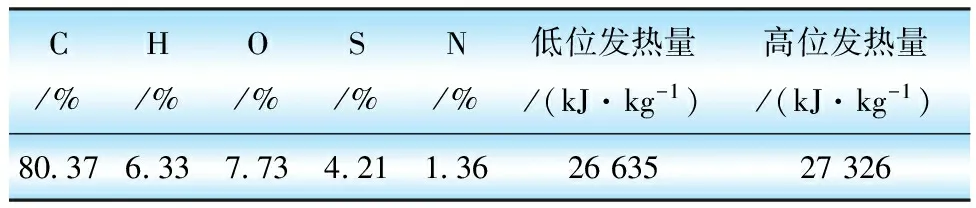

表2 煤种元素分析

在IMMS平台中将该气化炉按设计工况满负荷运行,待模型稳定后,其它参数维持不变,进行仿真试验,分别使给氧量和给煤量增加10%,监测气化炉渣层厚度的动态变化状况。

3.1 给氧量增加10%

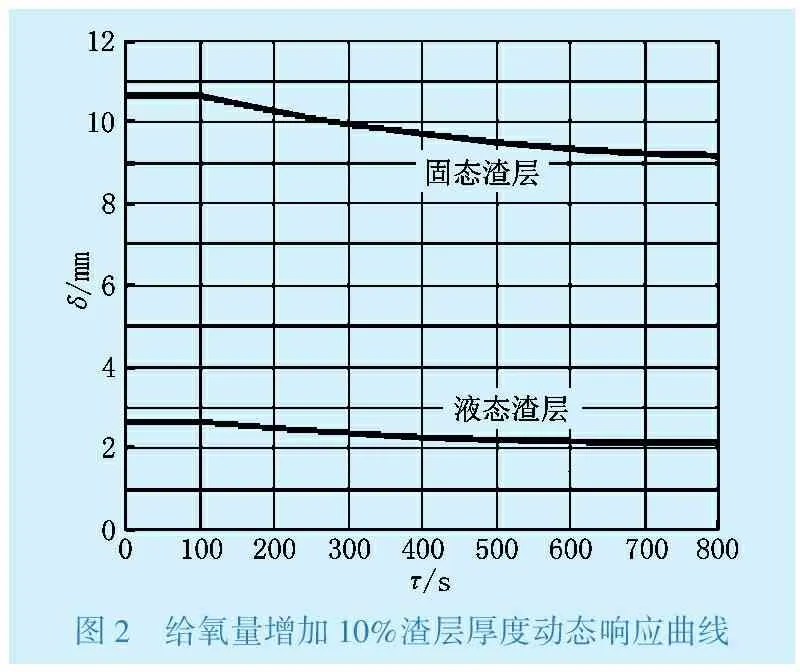

系统运行稳定后,气化系统给氧量增加10%,渣层厚度的动态响应曲线如图2所示。在氧量增加后,固态渣层厚度由10.65 mm变为9.20 mm,减小1.45 mm;液态渣层厚度由2.64 mm变为2.16 mm,减小0.48 mm。

固态渣层和液态渣层厚度均减小,说明氧量增加有利于改善挂渣特性。考虑到氧量增加可促进CO、H2等可燃气体的燃烧反应速率增大,燃烧反应释放更多的热量使炉内温度升高[6],液态渣粘度减小,加速排渣过程,使液态渣层厚度减小;炉内温度的升高促使固态渣融化进入液态渣层,使固态渣层厚度也减小,且减小程度较液态渣层大。

图2 给氧量增加10%渣层厚度动态响应曲线

3.2 给煤量增加10%

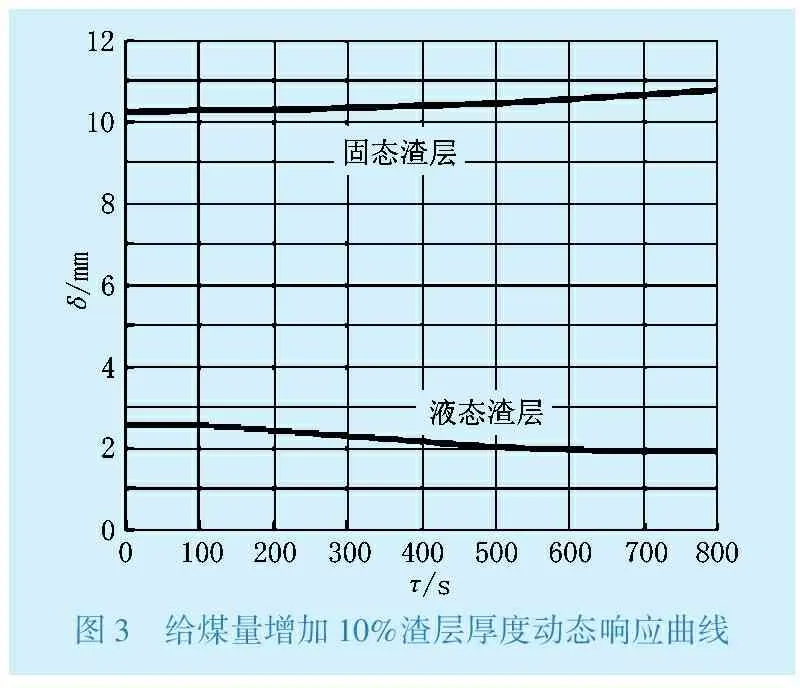

系统运行稳定后,气化系统给煤量增加10%,渣层厚度的动态响应曲线如图3所示。由图3可以看出,煤粉流量增加后,固态渣层厚度由10.24 mm变为10.75 mm;液态渣层厚度由2.56 mm变为1.93 mm。

气化炉煤粉流量增加后,煤粉颗粒周围的氧浓度降低,氧煤比降低,可燃气体燃烧反应速率下降,炉内温度下降,使液态渣层表面温度降低,不断凝固成固态渣,从而使液态渣层厚度减小,固态渣层厚度逐渐增加。炉内温度的降低,使液态渣粘度增大,不利于排渣,更多的液态渣转化为固态渣,使挂渣特性恶化。

图3 给煤量增加10%渣层厚度动态响应曲线

4 结束语

Shell气化炉给氧量增加后,CO、H2等可燃气体的燃烧反应速率增大,使炉内温度升高,液态渣粘度减小,排渣过程加速,使液态渣层厚度减小;同时,固态渣融化进入液态渣层,使固态渣层厚度减小,也使得固态渣层厚度减小程度比液态渣层大。氧量的增加和炉内温度的升高,改善了排渣过程和挂渣特性。

Shell气化炉煤粉流量增加后,煤粉颗粒周围的氧浓度降低,氧煤比降低,CO、H2等可燃气体燃烧反应速率降低,炉内温度下降,液态渣凝固成固态渣,使液态渣层厚度减小,固态渣层厚度增大。炉内温度的降低,使液态渣粘度增大,不利于排渣,更多的液态渣转化为固态渣,使挂渣特性恶化。

[1] 陈晓波, 马 涛, 高继录,等. IGCC多联产系统工艺路线选择研究[J]. 东北电力技术, 2014, 35(8): 22-25.

[2] 程更新. Shell 粉煤气化炉堵渣问题探讨[J]. 大氮肥, 2013, 36(2): 85-89.

[3] 宋文佳, 唐黎华, 朱学栋, 等. Shell气化炉中灰渣的熔融特性与流动特性[J]. 化工学报, 2009, 94(7): 1 781-1 786.

[4] Folkedahl B C, Schobert H H. Effect of atmosphere on viscosity of selected bituminous and low-rank coal ash slags[J]. Energy & Fuels, 2005, 19(1):208-215.

[5] 应玉华, 江青茵, 曹志凯, 等. Shell气化炉挂渣模型及其操作性分析[J]. 厦门大学学报(自然科学版), 2006, 55(1): 22-19.

[6] 陈晓利, 高继录, 樊 伟, 等. 基于两段式水煤浆气化的气化参数对气化性能的影响[J]. 东北电力技术, 2014, 35(4): 42-45.

Research on Slag Characteristics of Shell Gasifier Based on Simulation Model

YIN Xianglei, ZHANG Jingzhi

(School of Mechanical and Electronic Engineering, Zaozhuang University, Zaozhuang,Shandong 277160,China)

Slag layer dynamic mathematical model of Shell gasifier is set up in this paper. Using the model simulation experiments of Shell gasifier in a power plant are preformed in order to uncover the relationships between slag characteristics and inlet parameters. The experiments results show that increasing oxygen decreases the thickness of both liquid slag layer and solid slag layer ,solid slag layer becomes thin more obviously than liquid slag layer. Besides, slag discharging process and slag sticking characteristics are improved. After increasing coal, liquid slag layer decreases while solid slag layer thickness increases. This situation is not conducive to discharge slag and deteriorates slag sticking .

Shell gasifier; slag characteristics; simulation

枣庄市科技发展计划项目(2016GX37)

TQ545

A

1004-7913(2017)02-0022-03

尹相雷(1986),男,硕士,主要从事热力系统建模仿真、电站设备状态监测与故障诊断方面的研究。

2016-11-25)