EST+RO组合工艺在电镀废水脱盐中的应用

(1.淮安信息职业技术学院,江苏 淮安 223003;

2.江苏电子产品装备制造工程技术研究开发中心,江苏 淮安 223003)

EST+RO组合工艺在电镀废水脱盐中的应用

刘晓艳1,2

(1.淮安信息职业技术学院,江苏 淮安 223003;

2.江苏电子产品装备制造工程技术研究开发中心,江苏 淮安 223003)

采用自制的电吸附(EST)装置对达标排放的高含盐电镀废水进行预处理后再经反渗透(RO)膜分离,处理后出水的电导率为41.2 µS/cm,COD为38 mg/L,pH为7.05,达到回用水标准。实验证明,与传统的UF(超滤)+RO脱盐工艺相比,采用“EST+RO”组合工艺处理后的回水的电导率、重金属离子含量更低。该方法耗能少,产水率高,能减少对膜的污染,有效降低运行成本。

电镀废水;电吸附;反渗透;脱盐;回用

Author’s address: Huaian College of Information Technology, Huaian 223003, China

电镀过程用水量大,产生的废水毒性大,必须严格处理才能达标排放[1]。由于电镀废水处理过程的工艺限制,处理后的原水虽满足《电镀污染物排放标准》(GB 21900–2008),却因为含盐分较高而不能回用于生产线,必须经过脱盐处理才行[2]。

传统的“超滤(UF)+反渗透(RO)”脱盐方法先采用超滤膜对溶液预处理,分离浓缩水中的大分子物质,出水再经反渗透膜截留[3]。该方法对膜污染较大,操作成本高。有研究采用电吸附技术(EST)获得净化/淡化的产品水,它是利用电极间的静电作用吸附溶液中的带电粒子,使溶液中的盐类与水分离[4]。对电吸附的研究,多侧重于制造高纯度水及去除水中的微量金属离子、有机物、无机盐等杂质。柯起龙[5]报道了电吸附法对水中悬浮物有较好的去除效果,Afkhami[6]报道了电吸附法可有效去除工业废水中的Cr(VI)和Mo(VI),Jian-jun Niu[7]报道了电吸附方法去除水中苯胺和联吡啶的效果。电吸附法在电镀废水脱盐处理中的研究较少。本研究采用“EST+RO”组合工艺对达到排放标准的高含盐量电镀废水进行脱盐试验,并与传统的“UF+RO”分离装置的出水水质对比,旨在为电镀废水脱盐处理提供参考。

1 实验

1. 1装置

EST技术是通过极板两侧外加直流电场,使极板间产生静电场,在电场力作用下,盐中的带电粒子向与其极性相反的电极定向移动,最终在电极表面富集浓缩,使得电场中原水本体浓度降低,实现对原水的脱盐过程[8-9]。

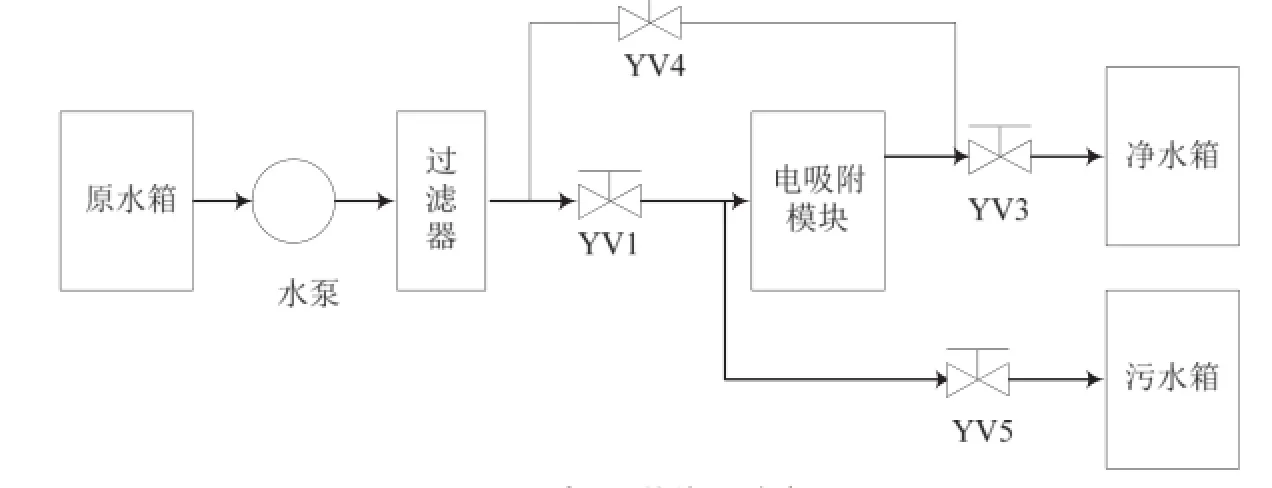

自制静电吸附装置系统框图见图 1。该系统由电吸附模块、水泵、过滤器、控制阀、电气控制系统等组成。电吸附系统运行时,进水阀YV1/YV3打开,直流电源接通,电吸附模块工作。随着时间的推移,出水口的盐离子浓度逐渐降低。当电极表面富集的离子浓度趋于饱和,出水口的盐离子浓度会升高,此时将静电吸附模块的阴阳极短接,进水阀YV1/YV3关闭,排污出水阀YV4/YV5打开,促使电极表面累积的离子解吸,从排污口流出,实现电吸附模块再生,可再次进行电吸附水处理。装置中的电吸附模块采用活性炭纤维为电极材料,活性炭纤维比表面积大、化学性能稳定,且具有良好的导电和吸附性能[10]。

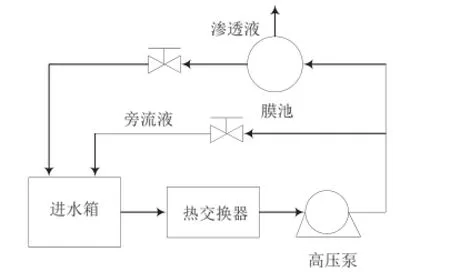

反渗透装置简易流程图见图2。EST预处理后的水进入进水箱,进水箱中的水经过热交换器和高压泵后进入膜池,反渗透后的渗透液排出,旁流液返回进水箱进行下一次的反渗透处理。

图1 电吸附装置流程图Figure 1 Flow chart of EST equipment

图2 反渗透装置的流程图Figure 2 Flow chart of RO equipment

1. 2原水水质

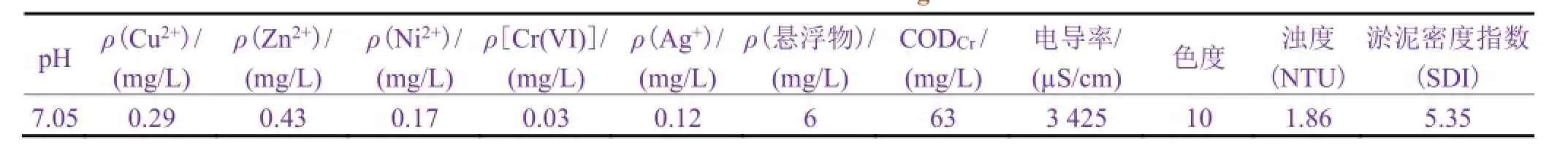

采样某电镀企业处理后达到排放标准的原水,水质数据见表 1。试验用水分为两份,一份用于“EST+RO”工艺处理,另一份用于“UF+RO”工艺处理,实验时先检测EST和UF预处理后的出水水质,符合RO的进水水质要求后再经反渗透膜分离,最后检测RO处理后的出水水质。

表1 达到排放标准的原水水质Table 1 Characteristics of the influent meeting the emission standard

1. 3实验材料与分析方法

电吸附装置中电极材料为活性炭纤维STF1300,超滤膜孔径为0.05 µm,反渗透膜采用陶氏BW30-365半透膜。Cu2+、Zn2+、Ni2+、Ag+的浓度采用原子吸收分光光度法测定,Cr(VI)的浓度采用二苯碳酰二肼分光光度法测定[11],CODCr采用快速消解分光光度法检测,电导率采用DDS-307型电导率测定仪测定,色度采用稀释倍数法测定,NTU采用2100P型浊度仪测定,SDI按ASTM D4189-07测定[2]。

反渗透后的脱盐率R由溶液的电导率计算得到,计算公式为:

式中Cp为反渗透产水的电导率,Cb为反渗透进水的电导率。膜通量J的计算公式为:

式中V为渗透液体积,A为膜有效面积,t为时间。

2 结果与讨论

2. 1不同预处理后的出水水质对比

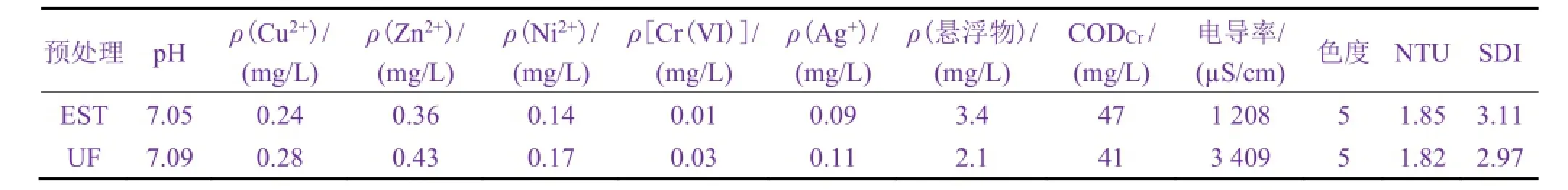

常温情况下运行一定时间后,对预处理后的出水水质取样,检测结果见表2。从表2可以看出,经过电吸附装置预处理后,水中的重金属离子浓度均有所下降,其中Cr(VI)浓度下降约60%;悬浮物经电吸附装置沉降后由排水阀流走,浓度下降约41%;电导率下降至1 208 µS/cm,下降约65%;出水的SDI为3.11,满足反渗透的进水要求。电吸附装置对原水的预处理降低了电导率、重金属离子及悬浮物浓度,提高了反渗透的进水水质,减少了后续反渗透环节对膜的污染。

表2 EST和UF预处理后的出水水质对比Table 2 Quality comparison between the effluents pretreated by EST and UF

原水经过超滤环节预处理后,溶液中悬浮物和CODCr含量降低,出水的污染指数(即SDI)下降到2.97,满足反渗透的进水要求。但溶液电导率无明显下降,证明超滤过程对溶液脱盐作用微弱,预处理后Cu2+、Zn2+、Ni2+、Cr(VI)等金属离子的浓度无明显变化。

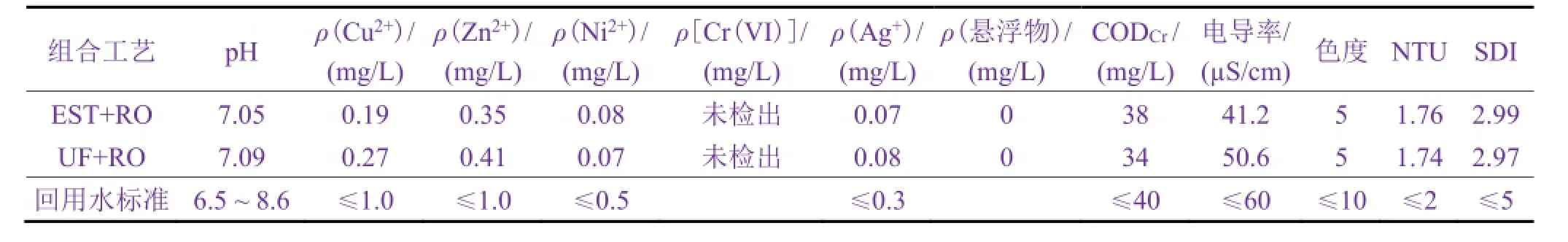

2. 2不同组合工艺的反渗透出水水质对比

预处理后的出水水质均符合反渗透的进水要求,将预处理后的溶液分别送入两个相同的反渗透膜分离装置,持续运行一定时间后,对出水水质取样检测,结果见表3。从表3可以看出,两种组合工艺下的出水水质均能满足GB 21900–2008的“表3”标准,出水的电导率大幅降低,低于电镀回用水作为漂洗水时电导率≤60 µS/cm的要求[12],可以回用于电镀生产线。两种组合处理工艺中,“EST+RO”处理后的电导率相对较低,证明其脱盐效果更好,同时水中重金属离子的含量降低,出水纯度更高。

表3 不同组合工艺的出水水质对比Table 3 Comparison of the characteristics of the effluents from different combined processes

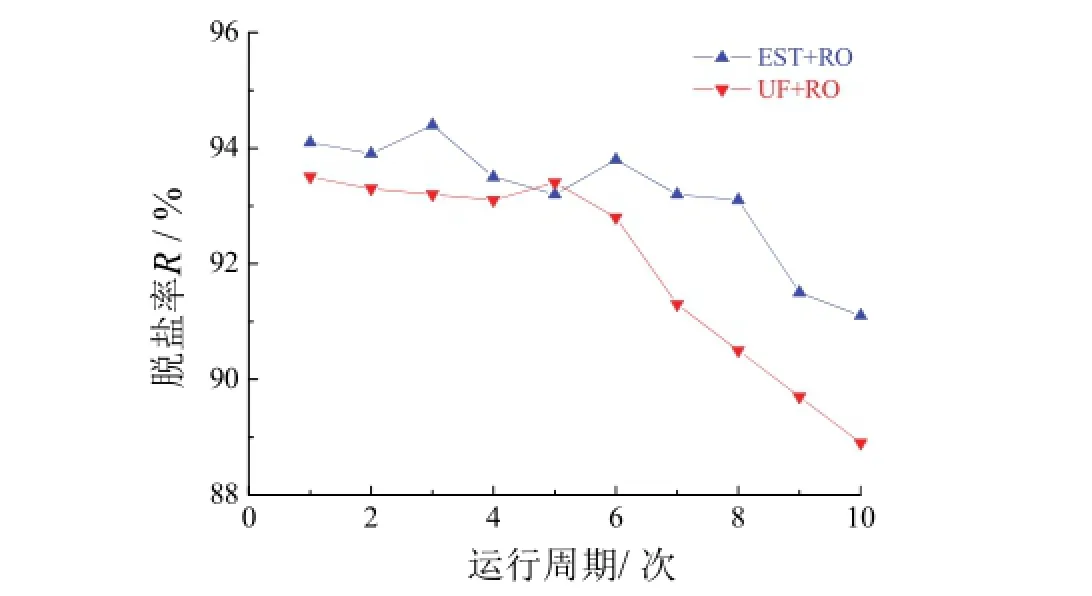

2. 3系统脱盐效果对比

在两种处理工艺下进行多次试验,每次试验持续96 h处理等量高含盐电镀废水,用测得的电导率计算平均脱盐率,得到两种处理工艺下的脱盐率随时间的变化曲线如图3所示。从图3可以看出,“EST+RO”处理工艺下的平均脱盐率高于“UF+RO”工艺,因为超滤是在压力作用下的筛分过程,难以脱盐,而EST对溶液中的氯化物及硫酸盐具有一定的吸附作用,提高了除盐效率。随着试验次数的增加,两种工艺下的脱盐率均呈下降趋势,原因可能是随运行时间的延长,反渗透的膜面被污染,膜通量下降,使得膜分离过程的效率降低,导致脱盐效率下降。

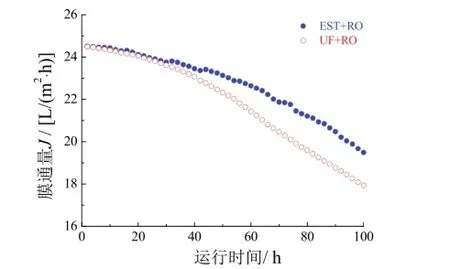

2. 4系统半透膜的污染程度对比

常温条件下,分别采用“EST+RO”和“UF+RO”工艺同时处理等量高含盐电镀废水,原水中不投加阻垢剂,持续运行至膜通量下降至初始值的15%,得到膜通量随时间的变化如图4所示。

图3 脱盐率随时间的变化Figure 3 Variation of desalinization rate with operation time

图4 膜通量随时间的变化Figure 4 Variation of membrane flux with operation time

从图4可以看出,两种处理工艺情况下,随着运行时间的延长,膜通量逐渐降低,其原因可能是:在浓差极化作用下,氯离子、硫酸根离子、小分子悬浮物等在膜表面富集,随着富集离子浓度的不断增加,膜表面形成结垢污染,造成膜通量下降。当膜表面污染物积累到一定程度时,随着压差的升高,产水量和脱盐率都会下降。

从两种处理工艺的对比可以看出,“EST+RO”工艺的膜通量下降较为平缓,“UF+RO”工艺的膜通量衰减较快。这说明在相同运行时间内,“EST+RO”工艺的膜污染较小。分析其原因可能是电吸附预处理环节对高含盐废水中的悬浮物及盐分具有一定的吸附作用,降低了对后续反渗透膜的污染。

2. 5产水率与能耗分析

分别采用“EST+RO”和“UF+RO”工艺处理某电镀企业处理后达到排放标准的原水,试验时间为16 d。进水量均为280.25 t,“EST+RO”处理后的产水量为228.68t,产水率81.6%,“UF+RO”装置产水量为203.18 t,产水率为72.5%。经多次试验,“EST+RO”的产水率为75% ~ 85%,高于“UF+RO”的产水率(65% ~ 75%)。

经计算,“EST+RO”工艺的能耗为0.7 ~ 1.6 kW·h/m3,“UF+RO”处理过程的能耗为1.0 ~ 1.8 kW·h/m3。可以看出,“EST+RO”工艺的能耗相对较低。其主要原因可能是电吸附过程中能量主要用于将离子从水里分离出来,而膜渗透技术是把水分子从原水中分离出来,耗能相对较高。

2. 6投资与运行成本核算

某电镀企业处理后达到排放标准的原水的平均电导率为3 400 µS/cm,要求处理后水质电导率<60 µS/cm,系统产水率75% ~ 80%。按照“EST+RO”工艺的处理能力为10 m3/h计算,初投资费用约为65.2万元。运行能耗以 1.2 kW·h/m3计算,考虑反渗透环节核心材料的更换与维护费用,折算后产水运行成本约为2.1元/m3。按工业用水水价和排污费合计约为4.5元/m3计算,可得年利润约为20.74万元,3年即可收回初投资成本,经济效益显著。

3 结论

通过采用自制电吸附装置加反渗透膜分离技术,实现了对达到排放标准的电镀废水的深度脱盐处理。处理后回水的电导率为41.2 µS/cm,CODCr为38 mg/L,pH为7.05,达到回用水标准。处理后水中重金属离子浓度显著降低,提高了回水的纯度和产水率。与传统超滤加反渗透膜分离处理工艺的对比实验证明,“EST+RO”工艺具有更佳的脱盐效果,减小了反渗透膜的污染,对水中COD及重金属离子浓度降低也有显著效果,提高了系统产水率和出水水质,延长了膜的使用寿命,降低了运行成本。

[1] 张仲仪. 电镀集中区电镀废水的处理[J]. 电镀与涂饰, 2007, 26 (3): 57-60.

[2] 郭向阳. 电镀废水处理技术与工艺研究[D]. 青岛: 中国海洋大学, 2013: 48-52.

[3] 孙巍. 反渗透水处理技术的试验研究[D]. 大连: 大连理工大学, 2006: 21-23.

[4] 刘江, 谢凤龙, 张鹏. 电吸附技术在电场废水处理中的试验研究[J]. 工业水处理, 2015, 35 (4): 68-71.

[5] 柯起龙. 电吸附水处理技术对污水悬浮物去除效果研究[J]. 环境影响评价, 2015, 37 (6): 94-96.

[6] AFKHAMI A, CONWAY B E. Investigation of removal of Cr(VI), Mo(VI), W(VI), V(IV), and V(V) oxy-ions from industrial waste-waters by adsorption and electrosorption at high-area carbon cloth [J]. Journal of Colloid and Interface Science, 2002, 251 (2): 248-255.

[7] NIU J J, CONWAY B E. Adsorptive and electrosorptive removal of aniline and bipyridyls from waste-waters [J]. Journal of Electroanalytical Chemistry, 2002, 536 (1/2): 83-92

[8] 韩寒, 陈新春, 尚海利. 电吸附除盐技术的发展及应用[J]. 工业水处理, 2010, 30 (2): 20-23.

[9] 冷廷双, 范丽娜, 刘旭明, 等. 电吸附除盐技术用于首秦公司回用水中试研究[J]. 给水排水, 2008, 34 (7): 59-62.

[10] HAN Y H, QUAN X, CHEN S, et al. Electrochemical enhancement of adsorption capacity of activated carbon fibers and their surface physicochemical characterizations [J]. Electrochimica Acta, 2007, 52 (9): 3075-3081.

[11] 国家环境保护总局, 《水和废水监测分析方法》编委会. 水和废水监测分析方法[M]. 4版. 北京: 中国环境科学出版社, 2002.

[12] 段光复. 电镀废水处理及回用技术手册[M]. 北京: 机械工业出版社, 2010: 357.

[ 编辑:温靖邦 ]

Application of EST+RO process to the desalination of electroplating wastewater

// LIU Xiao-yan

The high-salt-content electroplating wastewater was pretreated by a home-made equipment of electrosorption technology (EST), and then separated by reverse osmosis (RO). The effluent features a conductivity of 41.2 μS/cm, COD ca.38 mg/L and pH 7.05, meeting the reuse standard of reclaimed water. The experimental results showed that, compared with conventional ultrafiltration (UF) plus RO desalination process, the EST+RO combined process decreases the conductivity and heavy metal content with less energy consumption, high water production rate and reduced membrane contamination, lowering the running cost effectively.

electroplating wastewater; electrosorption technology; reverse osmosis; desalination; reuse

10.19289/j.1004-227x.2017.03.008

X703.1; X781.1

:A

:1004 – 227X (2017) 03 – 0165 – 04

2016–09–21

2017–01–09

淮安市科技局重点研发计划(工业及信息化)(HAG2015057);淮安信息职业技术学院青年基金专项(hxyq2015003)。

刘晓艳(1984–),女,江苏淮安人,硕士,讲师,中级工程师,从事废水的处理与防治方面的研究。

作者联系方式:(E-mail) 743801022@qq.com。