脱硫废水零排放处理技术

操 斌,张增利,朱敬宏(新疆天业自备电厂,新疆 石河子 832000)

脱硫废水零排放处理技术

操 斌,张增利,朱敬宏

(新疆天业自备电厂,新疆 石河子 832000)

介绍了脱硫废水的传统处理以及各种新兴的零排放工艺,并分析其优缺点,为燃煤电厂脱硫废水零排放提供了技术指导。

燃煤电厂;脱硫废水;零排放

在中国,燃煤发电机组占据全部发电机组的70%以上,而燃煤发电机组因燃煤会产生大量含 SO2烟气,常用湿法脱硫来处理。湿法脱硫是一种典型的气液反应,其效率较高、反应速度快、脱硫剂利用率高,工程上常用石灰石做脱硫剂。 但是,此法有较大的废水处理问题。石灰石-石膏湿法脱硫的原理是:石灰浆液在吸收塔内喷淋, 与烟气中的 SO2反应生成 CaSO3、CaSO4,从而去除烟气中 SO2。 为了控制脱硫吸收塔石灰石循环浆液的 Cl-、F-等有害元素的浓度和细小的灰尘颗粒浓度富集度,减少浆液对设备的腐蚀和堵塞,同时将烟气中被洗涤下来的飞灰排出,必须从系统中排出一定量的废水,从而保证 FGD系统运行的安全可靠性。

1 脱硫废水水质

脱硫废水中的杂质主要来自烟气、脱硫剂和脱硫工艺水。由于煤中含有包括重金属在内的多种元素 ,如 F、Cl、Cd、Hg、Pb、Ni、Ag、Cu、Cr 等,这 些 元 素在炉膛内高温条件下会生成多种不同的无机化合物,其中一部分会随烟气进入脱硫系统,溶解于吸收浆液中。 随着吸收浆液的循环使用,杂质不断浓缩,从而使排出的脱硫废水中杂质含量偏高。脱硫废水中含有的杂质主要包括悬浮物、过饱和亚硫酸盐、硫酸盐、氟离子、氯离子以及各类重金属等。 其水质成分和浓度随煤种、脱硫剂纯度和工艺水质的不同,变化范围很大。

2 传统脱硫废水处理工艺

在脱硫过程中,每万千瓦机组每天产生的脱硫废水大约为 1 t,脱硫废水含有害的重金属元素和氯离子,目前,国内的脱硫废水处理均采用物理沉降和化学中和的办法工艺流程如下。

脱硫废水从废水缓冲箱用泵送入中和、沉降、絮凝三联箱, 在中和箱中加入石灰乳将废水pH值调至9左右,使废水中的大部分重金属生成氢氧化物而沉淀,并使石灰乳中的钙离子与废水中的氟离子反应生成溶解度较小的氟化钙沉淀, 与 As¨络合生成难溶物质。 在沉降箱中加入有机硫(TMT-15),使其与水中剩余的 Pb2+、Hg2+等离子反应生成溶解度更小的金属硫化物而沉积下来。在絮凝箱内加入FeClSO4,使水中的悬浮固体或胶体杂质凝聚成微细絮凝体,微细絮凝体在缓慢、平滑的混合作用下在絮凝箱中形成稍大的絮体,在絮凝箱出口处加入阳离子高分子聚合电解质作为助凝剂来降低颗粒的表面张力,强化颗粒的长大过程,进一步促进氢氧化物和硫化物的沉淀,使微细絮体慢慢变成更大、更易沉淀的絮状物,同时也使脱硫废水中的悬浮物沉降下来。

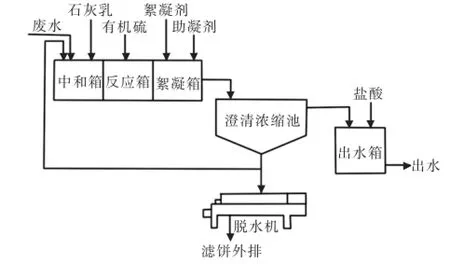

废水自动流进入澄清浓缩池,絮凝体在澄清浓缩池中与水分离。絮体因密度较大而沉积在底部,然后通过重力浓缩成污泥。大部分污泥经污泥输送泵输送到污泥脱水系统,小部分污泥作为接触污泥返回到中和箱,提供沉淀所需的晶核。澄清浓缩池上部则为净水,净水通过澄清浓缩池周边的溢流口自动流到出水箱,在此根据测得的水的 pH 值,加盐酸将其 pH 值调整到 6.0~9.0。 最后, 用废水排放泵将处理后的废水送入水力除渣系统,随冲渣水进行排放。澄清浓缩池底部的大部分浓缩污泥经污泥输送泵送到污泥脱水机。澄清浓缩池底部的泥渣中固体物质的质量分数为 10%左右,经压滤机脱水后,滤饼含固率为 45%左右,最后将滤饼运送到渣场贮存。 污泥脱水的滤液进入污水回收池内,由污水回收泵送往中和箱内处理,传统脱硫为水处理工艺流程图见图 1。

图1 传统脱硫废水处理工艺流程

该方法基建投入大、占地面积大、工艺复杂、运行费用高,且处理的废水难以达到对外排放要求。

3 脱硫废水零排放处理工艺

实施脱硫废水零排放可避免废水大量排放造成的环境污染,体现了“清洁生产”、“循环经济”的发展战略,符合国家节能减排的政策。

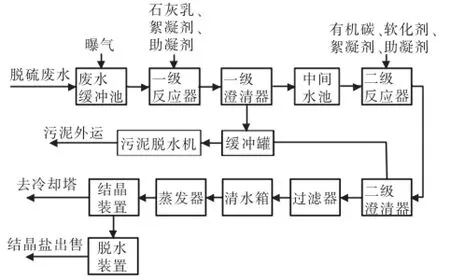

3.1 预处理+蒸发工艺

预处理系统采用 “两级反应 + 沉淀和澄清”处理,一级投加石灰,二级投加碳酸钠软化水质。 蒸发结晶处理采用多效蒸发结晶或 MVR 蒸发工艺,结晶通过离心机和干燥床制得固体结晶盐。系统工艺流程见图2。

图2 预处理+蒸发工艺流程

脱硫废水经废水缓冲池调节水量,均衡水质,在一级反应器,投加石灰乳、絮凝剂和助凝剂,大部分重金属被生成沉淀,沉淀微粒物在絮凝剂和助凝剂的作用下凝聚成特大的颗粒物,最后流入一级澄清器,然后完成一系列的程序后实现固体和液体的分离。上清液进入二级反应器,为了确保后期的深度处理的部分能够长期稳定,减少清洗次数,需要对容易结垢的物质进行直接处理。在二级反应器中加入软化剂后,使水中钙离子生成沉淀,沉淀微粒物在絮凝剂和助凝剂的作用下凝聚成特大的颗粒物,最后流入二级澄清器,上清液经过滤器再次过滤,确保废水满足深度处理进水要求。

蒸发器一般分为 2 种,一种是多效蒸发装置,一种是MVR蒸发装置。多效蒸发装置分为4个单元:热输入单元、热回收单元、结晶单元、附属系统单元。热输入单元即从主厂区接入蒸汽,经过减温减压后成为低压蒸汽,再将蒸汽送至加热室对废水进行加热处理。热交换后的冷凝液则进到冷凝水箱中。预处理后的脱硫废水排水,经多级蒸发室的加热浓缩后送至盐浆箱,由盐浆泵输送至旋流器,将大颗粒的盐结晶进行旋流并进入离心机,分离出盐结晶体,然后再经螺旋输送机送往各类干燥床干燥塔进行干燥。旋流器和离心机分离出的浆液返回至加热系统中再进行蒸发浓缩,最终干燥出的盐结晶包装运输出厂。

MVR 蒸发装置原理是利用高能效蒸汽压缩机压缩蒸发产生的二次蒸汽,提高二次蒸汽的焓,被提高热能的二次蒸汽打入蒸发室进行加热,以达到循环利用二次蒸汽已有的热能,从而可以不需要外部鲜蒸汽,通过蒸发器自循环来实现蒸发浓缩的目的。从理论上来看, 使用 MVR蒸发器比传统蒸发器节省 80%以上的能源,节省 90%以上的冷凝水,减少50%以上的占地面积。 预处理+蒸发工艺,投资成本较高,所有废水进入蒸发系统,运行费用高。

3.2 预处理+膜浓缩+蒸发工艺

考虑蒸发装置的投资成本和运行成本,新兴的脱硫废水零排放工艺在预处理之后,加入膜浓缩工序,对脱硫废水进行减量化,降低后续蒸发装置的处理规模。降低脱硫废水零排放工艺的整体投资成本和运行成本。膜浓缩工序一般采用高压反渗透、DTRO 和正渗透 3 种工艺。

高压反渗透主要采用海水淡化膜对预处理后的脱硫废水进行浓缩,提高脱硫废水含盐量至80 000 mg/L,降低进入后续蒸发装置的处理规模。

DTRO 采用碟管式膜组件对预处理后的脱硫废水进行浓缩,DTRO 膜可耐受 120 MPa 超高压,能够使脱硫废水含盐量浓缩至 12 000 mg/L。

正渗透是采用正渗透膜,利用具有高渗透压的汲取液,将水分子自发的由低渗透压的原水侧汲取出来,而且将原水中的其他溶质截留,然后再采用其他工艺将水从被稀释的汲取液中分离出来,最终获得纯净的水,汲取液可以循环利用。正渗透可以使脱硫废 水含盐量浓缩 至 15 000 mg/L。

3.3 预处理+膜浓缩+烟道蒸发工艺

此种工艺主要在末端浓水处理采用烟道蒸发系统代替多效蒸发系统或 MVR蒸发系统, 大大降低了脱硫废水零排放系统的投资成本和运行成本。浓水烟道蒸发系统利用雾化喷嘴将浓水进行雾化,并且喷入除尘器和空预器之间的烟道中,利用高温烟气将废水液滴蒸干,然后形成微颗粒结晶,进入除尘器中外排,以期达到脱硫废水零排放的目的。

4 结语

脱硫废水的常规处理方法虽然比较成熟,工艺流程、建设成本以及运行费用都比较低,但无法做到废水零排放,随着对环保要求的不断提高,脱硫废水零排放技术的应用势在必行,而合理选择适宜的脱硫废水零排放工艺,对于电厂的脱硫废水处理及零排放至关重要。

Zero discharge treatment technology of desulphurization waste water

CAO Bin,ZHANG Zeng-li,ZHU Jing-hong

(Xinjiang Tianye owned power plant,Shihezi 832000,China)

This paper mainly introduces the desulfurization waste water treatment and a variety of new traditional zero emission technology,and analyze its advantages and disadvantages,to provide technical guidance for zero emission coal-fired power plant desulfurization wastewater.

coal-fired power plant;desulfurization waste water;zero emission

TQ085

:B

:1009-1785(2017)02-0040-02

2016-12-22