基于Hyperworks某乘用车白车身刚度及模态分析

焦学健,邢 帅, 赵慧力,曲学凯

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

基于Hyperworks某乘用车白车身刚度及模态分析

焦学健,邢 帅, 赵慧力,曲学凯

(山东理工大学 交通与车辆工程学院,山东 淄博 255049)

为研究车身的强度、刚度以及模态的性能指标,避免车身在使用过程中出现塑性变形和局部断裂的现象,利用Hyperworks软件对车身进行有限元仿真分析.通过建立弯曲、扭转以及模态工况,最终获取整车的刚度、模态频率及振型.有限元分析结果显示,白车身有良好的弯曲刚度,扭转刚度偏低;低阶模态频率高,有良好的低频特性.在后续改进中应采取相应措施提高其扭转刚度.

白车身;扭转刚度;弯曲刚度;模态分析;Hyperworks

现代轿车车身大多数采用全承载式结构,这在很大程度上满足了结构设计的轻量化要求.承载式车身几乎承载了轿车使用过程中的各种载荷,如扭转、弯曲和碰撞载荷等.在这些载荷的作用下,轿车车身的刚度特性尤显重要.如果白车身刚度不足,在使用过程中车身变形会比较大,特别是立柱、门框、窗框等关键部位的变形过大时,可能造成门锁变形、内饰脱落、整车密封性差,甚至车门卡死、框内玻璃被挤碎等现象.因此,在设计过程中必须考虑白车身整体刚度和关键部位的变形.本文通过有限元仿真分析为白车身设计提供参考.

1 白车身有限元模型的建立

对工程项目的分析和研究,CAD数据一定先于CAE数据,这就要求在做分析之前,首先必须依据CAD数据建立CAE的有限元模型,在有限元模型建立的过程中,要保证两者的一致性,确保后续进行分析的有限元模型能够充分反映车身的真实性能情况[1].因此,建立有效高质量的有限元模型至关重要.

1.1 白车身网格处理

大部分车身构件是由薄板件冲压而成的,所以采用2D壳单元来模拟车身构件,在保证模型计算精度与速度的前提下,单元基本尺寸定义为15mm,并对网格设置相应的质量标准,见表1.

表1 网格质量检查标准

单元质量检查参数质量标准翘曲/(°)<5长宽比<5扭曲度/(°)<40雅可比值>0.6三角形最小内角/(°)<30三角形最大内角/(°)<120四边形最小内角/(°)<40四边形最大内角/(°)<140

1.2 白车身材料参数

该轿车白车身使用的钢板厚度范围为0.5~4mm,大多数零件的材料厚度在0.8~3mm,白车身的材料性能见表2.

表2 轿车白车身材料性能

零件材料密度t/mm弹性模量/Mpa泊松比屈服应力/Mpa保险杠塑料9.13×10-1130.6--钣金件低碳钢7.90×10-92100000.3140~800焊点钢7.90×10-92100000.3140~800

1.3 白车身的连接方式

轿车白车身大约有4000个左右的焊点,一般由车身的六大部件焊接成型,包括地板总成、左右侧围、顶盖、下车身、后搁板,本文采用Hyperworks中的ACM焊点类型来模拟车身的连接.ACM(AreaContactMethod)是一种特殊的焊接方法,不同于刚性单元结点连接的方法,它是由一个六面体(PSOLID)和RBE3 单元组成,更能准确模拟焊点信息,不会增加局部的刚度,如图1所示.

图1 焊点ACM

该白车身共有171个零件,在有限元模型中共有384 595个单元,375 540个节点,3 500个焊点.白车身有限元模型如图2所示.

图2 白车身有限元模型

2 白车身刚度分析

汽车车身的基本功能是安装汽车的各零件,并保证各零件相对位置不变.汽车在平坦路面上匀速行驶的弯曲载荷和在崎岖路面上低速行驶时的扭转载荷,是汽车在使用过程中常遇到的两种工况载荷[2].为避免车身在遇到以上工况时出现大变形,车身的刚度需要满足一定的要求.

2.1 弯曲刚度分析

对车身进行弯曲刚度分析时采用接近实际情况的载荷施加方式,按照实际的运行工况施加约束条件.

约束:约束前后左右弹簧支座X、Y、Z方向的平动自由度如图3所示.

图3 弯曲工况约束

载荷:在前排左右座椅位置沿Z轴方向分别施加大小为1 500N的集中载荷,在后排座椅的中间位置沿Z轴方向施加大小为4 000N的集中载荷,并通过RBE3的方式将载荷加载点与地板柔性连接,如图4所示.

图4 弯曲载荷施加

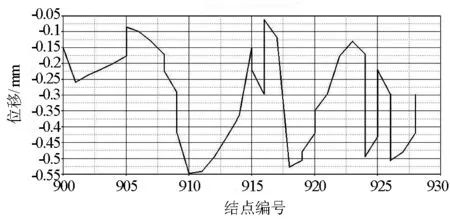

车身结构的弯曲刚度可以通过车身前后纵梁下方、门槛梁下方、前围板下部沿Z轴方向的挠度来评价,测量点的间隔为150mm,共29个测量点.如图5所示.

图5 车身底部测量点

计算输出测量点沿Z轴的变形量,结果如图6所示.

图6 测量点变形曲线

通过图6曲线可以看出在节点ID=910处的变形量最大,最大变形量为0.55mm.

车身弯曲刚度的求解公式为

(1)

式中:Kb为弯曲刚度(N/mm);W为加载的全部弯曲载荷(N);d为地板以及门槛梁、纵梁位置的最大挠度(mm)[3].

通过式(1)计算可得车身的弯曲刚度为14 000N/mm.

2.2 扭转工况分析

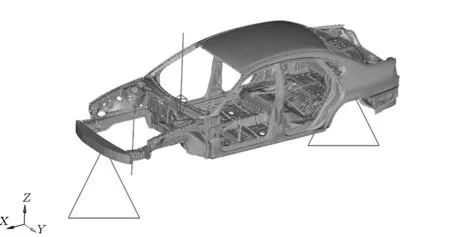

在对白车身进行扭转工况分析时,按照工况条件施加约束条件,并给白车身施加扭转载荷.

约束:约束前防撞梁中间部位X、Y、Z方向的平动自由度,约束左右后弹簧支座处的X、Y、Z平动自由度.

载荷:在前减震器安装支座位置施加大小相等、方向相反的垂向力,形成扭矩.最大扭转载荷计算公式为

(2)

式中:P为前轴最大载荷;S为前轮轮距;T为扭转载荷.

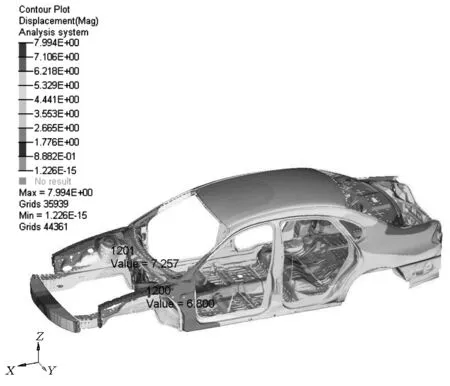

上述约束反载荷如图7所示.白车身在扭转工况下的位移云图如图8所示.

图7 扭转工况约束及载荷

图8 扭转工况位移云图

车身扭转刚度的求解公式为

(3)

式中:T为施加扭转载荷;δL为左侧前悬架安装点的挠度值;δR为右侧悬架安装点的挠度值;L为左右安装点的距离[3].

由扭转工况下的云图可知δL=6.8mm,δR=7.25mm,L为1 575mm,求得车身的扭转刚度为K=9244(N·m)/(°)

2.3 白车身模态分析

模态是对车身结构固有动态性能的一个反应,其固有频率和振型都与外界载荷条件无关.车身结构的振型主要集中在低频率段,所以求解模态频率范围可设置在60Hz以内,这样可以节省计算时间,提高效率[4].

对汽车进行振动分析时,将无限多自由度的车身进行离散化处理,其运动微分方程可表示为

(4)

式中:M为结构的质量矩阵;C为结构的阻尼矩阵;K为整体刚度矩阵;P(t)为载荷阵列.进行自由模态分析时,考察结构的固有特性,假设{P(t)}=0.省略对固有特性影响较小的结构阻尼[5],式(4)可简化为

(5)

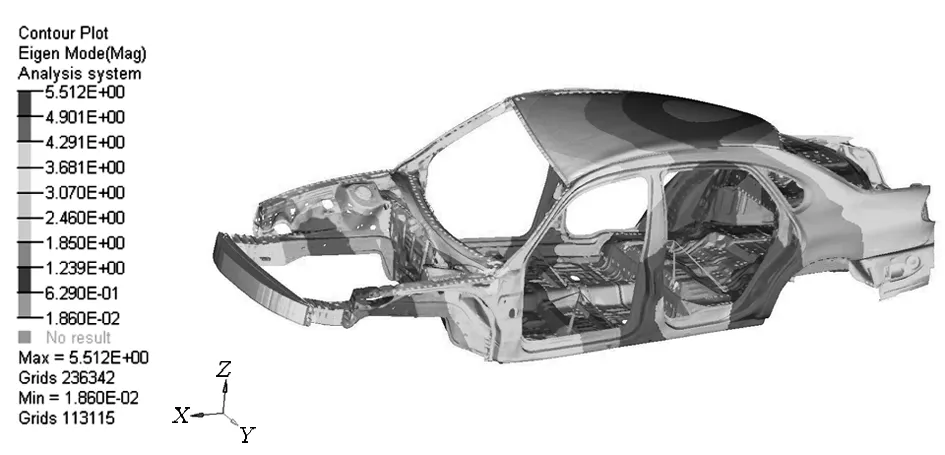

自由模态分析的前六阶模态为刚体模态,计算得到60Hz以内的白车身固有频率与振型如表3所示,第七~第十阶振型云图如图9~图12所示.

表3 模态频率以及振型

阶数固有频率/Hz振型1~60刚体模态723.7车身前端一阶横摆829.1顶盖后端一阶垂摆933.4一阶扭转1036.9一阶弯曲1141.4局部模态1244.2局部模态1345.0局部模态1448.5局部模态1553.0局部模态1654.0局部模态1756.2局部模态

图9 第七阶模态振型云图

图10 第八阶模态振型云图

图11 第九阶模态振型云图

图12 第十阶模态振型云图

汽车在正常路面上行驶的过程中,会有很多外部的载荷和激励通过各种传递路径传递到车身,引起结构的响应.这些外在激励所产生的振动、噪声的频率与车身的固有频率重合,将会发生共振,使得噪声更加严重,车身振动更加剧烈[6].

作为汽车主要激振源的发动机其激振频率为

(6)

式中:f为发动机的激励频率;n为发动机的转速(r/min);μ为发动机运转过程中转速上下浮动的误差;m为发动机的实际缸数.

该车型采用的是一款四缸汽油发动机,怠速转速为650r/min,上下浮动误差为50r/min,带入式(6)得出发动机怠速工况下的频率在20~23.34Hz范围内.白车身结构自由模态的一阶扭转模态频率为33.4Hz,在发动机激励频率的范围之外,避免了结构方面产生共振的可能性.来自路面的激励频率范围约为5~20Hz,同样不会激发车身出现较大的共振现象[7].

3 结束语

通过对白车身进行弯曲、扭转工况的分析,得到了白车身静态抗弯、抗扭刚度性能,为该车型的结构优化设计提供了很好的借鉴和依据.通过模态分析得到了模态频率及振型,有限元分析结果表明,其弯曲刚度、扭转刚度均满足白车身结构设计要求.

[1]彭超. 以轻量化为目标的某乘用车车身优化设计与研究[D].邯郸:河北工程大学,2015.

[2] 于国江. 汽车白车身刚度仿真分析与检测技术研究[D].长沙:湖南大学,2014.

[3] 杨佳璘. 乘用车白车身有限元分析及其轻量化设计[D]. 哈尔滨:哈尔滨工业大学, 2013.

[4]马骊凕,朱智民.轿车白车身模态分析[J]. 振动与冲击,2013(21):214-218.

[5] 夏兆义,冯兰芳,王宏晓,等.某轿车白车身模态分析与优化[J]. 机械研究与应用, 2011(3):26-28.

[6] 杨年炯, 钱立军, 关长明. 某轿车白车身模态分析[J]. 机械设计与制造, 2010(2):235-237.

[7] 韩阳,李洪力,朱延鹏.某轿车白车身模态有限元分析与试验研究[J].机械研究与应用,2015(3):105-107.

(编辑:郝秀清)

Thestiffnessandmodalanalysisonpassengercar′sbody-in-whitebasedonhyperworks

JIAOXue-jian,XINGShuai,ZHAOHui-li,QUXue-kai

(SchoolofTransportationandVehicleEngineering,ShandongUniversityofTechnology,Zibo255049,China)

Inordertoresearchbodystrength,stiffnessandmodalperformanceindex,avoidtheplasticdeformationandlocalfailureoccurredintheprocess,wecarryoutfiniteelementssimulationanalysisonthecarbody.Throughestablishingthebending,torsionandmodesworkconditionoftheBIWinHyperworks,weobtainthefinalstiffnessoftheBIW,themodalfrequenciesandshapes.Accordingtotheresultsoffiniteelementanalysis,thebendingstiffnessisbetterandthetorsionrigidityislow.ThelowerordermodalfrequencyofBIWishigherandhasgoodlowfrequencycharacteristics,inthesubsequentimprovementmeasuresshouldbetakentoimprovethetorsionstiffness.

BIW;torsionrigidity;bendingstiffness;modelanalysis;Hyperworks

2016-04-04

焦学健,男,jeosword@126.com

1672-6197(2017)02-0040-04

U463.82

A