油雾分离器环形蜂窝体加工工艺

胡立山,李洪波

(新航集团,河南 新乡 453000)

1 工艺性分析

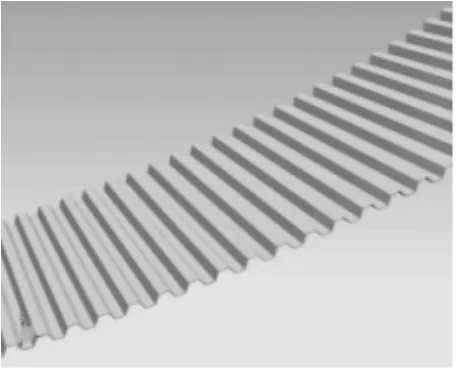

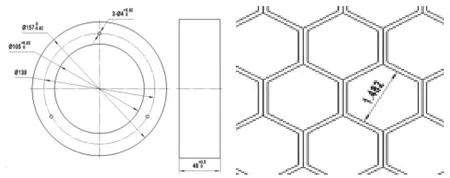

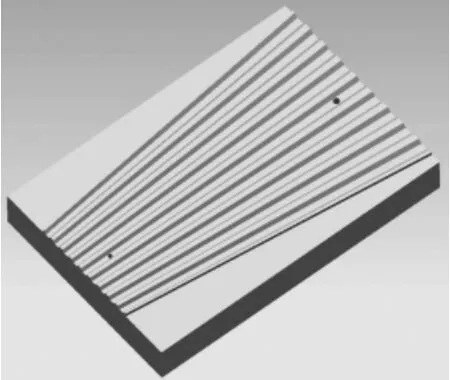

整体组件六边形孔壁薄,不易加工,可拆分成单片,每个单片加工半个六方形,然后再叠加到一起整体钎焊。可以克服拼焊结构蜂窝体单片强度不高、易脱焊、易变形的缺点,如图1、图 2、图 3 所示。

图1 实体图

图2 局部放大图

图3 零件图

(1)单片的成型工艺分析。单片可采用冲压成型,整体一次成型,材料不易流动,在成型过程中,零件属于弯曲变形,弯曲的同时,零件的外圆、内孔直径都会收缩,变小,如果一次整体成型,板料受到凸、凹模的摩擦阻力作用,外圆、内孔的材料不能收缩,会造成断裂,变形。采用多次分组成型可以解决以上问题,并且多次分组冲压,误差不会累积,最终波形均匀一致。

(2)冲压次数的确定。每次冲压的波形过多,会造成材料流动困难,拉裂;每次冲压次数过少,造成效率降低。初步确定每次冲压9个波形,则冲压次数n=126/9=14次。

(3)冲压定位的确定。由于采用多次冲压,所以冲压时的定位问题很重要,如果定位不准,波形与波形之间要么会重叠,要么波距大,导致波形不均匀,零件叠加时,不能均匀地组成六边形。为解决这一问题,可在展开料上冲工艺孔,每次冲压均以工艺孔定位。

2 冲压工艺计算

2.1 展开尺寸的计算

根据图纸,可计算出单个波形的长度L=3.537,如图4所示。

图4 单个波形图

展开料的内径尺寸:d’=L×126/3.14=Φ141.93外径尺寸:D’=d’+2l=Φ193.93

(l:为零件环形宽度)

料片上还要留出工艺孔的位置,所修正后的展开尺寸:

内径:d=d’-10=Φ131.93

外径:D=d’+20=Φ213.93

2.2 工艺孔的确定

(1)孔的位置。每次以两孔定位,并且这两个孔的位置应尽量远,可在零件环形外侧、内侧分别作工艺孔,这样定位更准确。初步确定定位孔的中心圆直径:

d外=D-6=131.93-6=Φ125.93

d内=d+8=213.93+8=Φ221.93

(2)孔的个数。因为冲压次数为14次,每次两个孔定位,则圆周共有定位孔14×2=28个。

(3)定位孔的直径。成型工艺孔的直径小于等于每波的宽度(0.914)。由于波形沿径向呈放射状,所以两孔的直径要一大一小。考虑到孔的加难度和定位销的强度问题,孔直径应尽量大,根据图纸尺寸,大孔的直径选Φ1.2mm,小孔的直径Φ0.8mm。

(4)工艺流程确定。下料——冲孔落料——检验——成型——清洗——组装叠加,粘贴焊料箔——整体焊接——线切割。

3 设计冲压模具及选择冲压设备

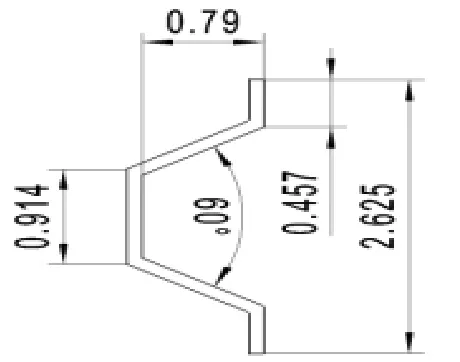

(1)凸、凹模设计。由于零件要冲压14次,所以凸、凹模只设计9个相对应波形即可,如图5、图6所示。

图5 凹模

图6 凸模

(2)受力分析。弯曲是一种塑性变形工序,塑性变形时总包含弹性变形,当弯曲载荷卸除以后,塑性变形保留下来,而弹性变形将完全消失,使得弯曲件在模具中所形成的弯曲半径和弯曲角度在出模后发生变化。同于弯曲时内、外区切向应力方向不一致,因而弹性回复方向也相反,即外区弹性缩短而内区弹性伸长,这种反向的回弹就大,加剧了弯曲件圆角半径和角度的改变。所以,与其他变形工序相比,弯曲过程的回弹现象是一个不能忽视的重要问题,直接影响弯曲件的精度。但是校正弯曲的回弹相对较小。所以,可以初步确定模具的工作部分尺寸,然后试模时修正。

(3)模具材料选择。产品材料为0.1mm厚不锈钢(0Cr18 Ni9),成型深度很浅,成型力不大,模具凸、凹模可采用45#钢,淬火硬度HRC35~40,目前的数控技术及刀具完全能够加工。

(4)确定冲压设备。零件整体属于校正弯曲,根据公式:

F=Sq=1326×90=119340N

式中,S为校正部分投影面积;q为校正所需单位压力,查表得90MPa。

根据以上数据,可选择16吨压力机。

4 零件的焊接

根据产品零件要求,把一定数量的单片焊在一起,要保证焊接牢固、可靠,并且蜂窝状波形相互对应均匀,组成完整的六边形,不应有错位。焊接后,孔不能被堵住,否则会影响分离油雾的性能。焊接方法选用真空炉钎焊最为合适。钎焊是利用比母材熔点低的金属材料作为钎料,加热母材到一定温度(高于钎料,低于母材),熔化的钎料润湿填充至处于固态的母材间隙,形成一种牢固接头的方法。钎焊变形小,接头光滑美观,适合于焊接精密、复杂和由不同材料组成的构件,如蜂窝结构板、透平叶片、硬质合金刀具和印刷电路板等。真空炉钎焊气氛、炉温可控,加热均匀、焊件变形小。

(1)选择钎剂。不锈钢材料的熔点1440℃,应选硬钎焊,硬钎料主要用于焊接受力较大、工作温度较高的工件。常用的硬钎料有:铜基钎料、银基钎料(应用最广的一类硬钎料,具有良好的力学性能、导电导热性、耐蚀性。广泛用于钎焊低碳钢、结构钢、不锈钢、铜以及铜合金等)、铝基钎料(主要用于钎焊铝及铝合金)和镍基钎料(主要用于航空航天部门)等。其中镍基钎剂具有良好的力学性能、导电导热性、耐蚀性,并且焊接牢固可靠性好。成本较低,所以钎剂选择镍基钎剂最为合适。形状以箔状最佳,不容易堵孔。

(2)夹具材料的选取。夹具材料选用,最根本就是要保证:在钎焊温度下,夹具材料的刚性要大于钎焊零件材料,这样在钎焊过程中,焊件的变形始终受夹具的限制,焊件及其配合尺寸可以依靠夹具装配得到保证。真空钎焊工作温度在900℃左右,钎焊时间3~6h,一般情况选择1Cr18Ni9Ti可以满足使用要求,1Cr18Ni9Ti属奥氏体不锈钢,具有高温抗氧化性,重要的是在钎焊温度时还有足够的热强性,故而,钎焊夹具基本框架及主要工作部件采用1Cr18Ni9Ti是非常合适的;对于一些配合尺寸及精度要求高的零件,夹具设计必须要涉及螺纹副以及定位孔轴配合,材料选择不合适,热稳定性差,钎焊温度下夹具零件之间会有“咬死”现象,而选用铸铁与1Cr18Ni9Ti配合交替使用就可以较好地解决这个问题。

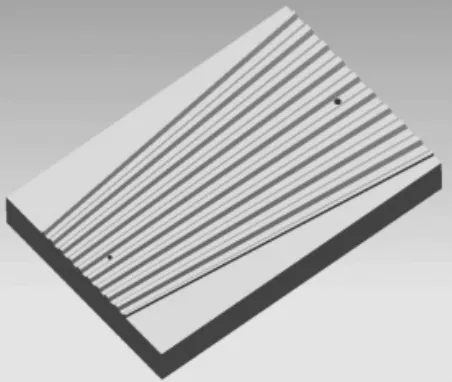

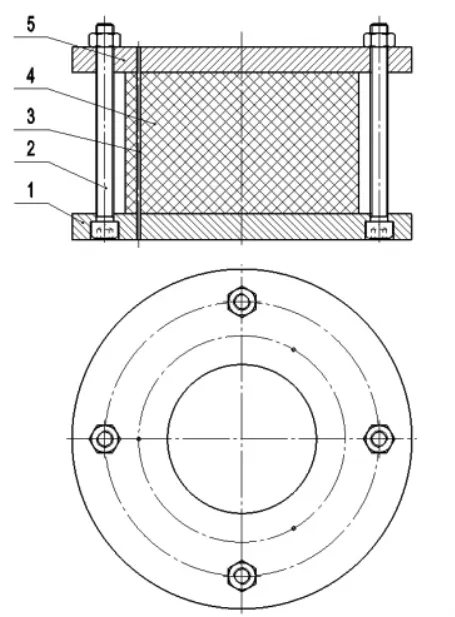

图7 焊接夹具

(3)焊接夹具的设计。钎焊时钎焊零件应装配定位,以确保零件之间的相互位置和钎焊要求的接头间隙。钎焊夹具要涉及到钎焊零件的固定、装配、进炉、钎焊、出炉整个过程,夹具是否合理和实用直接影响到钎焊质量。为保证蜂窝状波形相互对应均匀,夹具定位很重要,定位不准很难保证波形均匀。所以,以成型时所用的工艺孔,为定位是最佳办法。成型后,孔的中心圆的直径有所变化,经测量,成型后的Φ1.2mm的中心圆直径为Φ165mm。在焊接夹具上作3个Φ1.2这位销孔。根据尺寸绘制夹具图,如图7所示。

(4)焊前组装。把箔状钎剂切成环形,均匀的粘贴在单片蜂窝体之间。然后组装到钎焊夹具里,保证定位准确。拧紧夹具螺钉时,力不能过大也不能过小,要保证沿周高度一致,这样焊接出来的组件厚度才能一致。

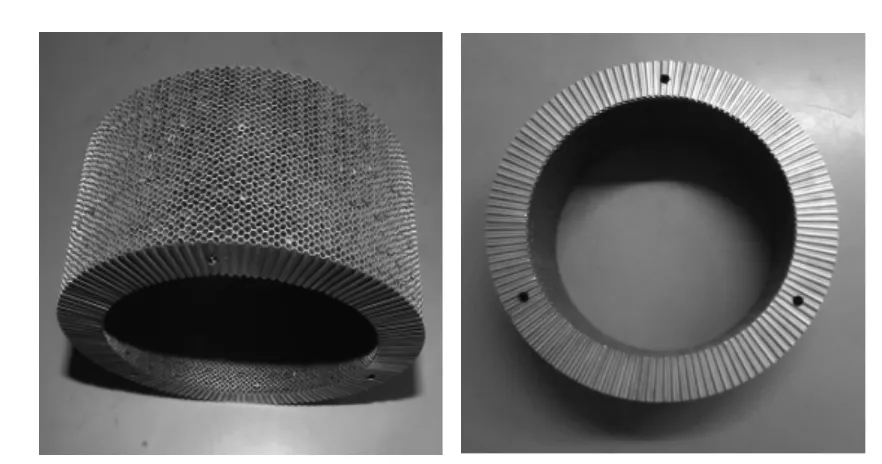

5 完成最后工序

图8 零件照片

由于组件焊好后,虽然整体强度有所增加,但采用机加方法加工最后工序,会把零件压伤。采用电加工,线切割的方法,装夹力小,并且能保证+0.01mm的加工精度。切外圆、内孔及3-Φ4.5孔达图纸要求。零件加工完成。