利用FMECA法的兆瓦级风力机故障模式分析

周新建,李志强

(华东交通大学机电与车辆工程学院,江西 南昌330013)

利用FMECA法的兆瓦级风力机故障模式分析

周新建,李志强

(华东交通大学机电与车辆工程学院,江西 南昌330013)

在分析1.5 MW永磁直驱风力发电机系统的结构组成基础上,建立了永磁直驱风力发电机的功能框图以及任务可靠性逻辑框图。针对风力发电机组关键工作部分的风轮、变桨系统、偏航系统、永磁同步发电机、机舱底座、塔架、测风共7个子系统,利用FMECA法对其进行故障模式分析。根据风电场内永磁直驱风机的运营和故障维护数据,归纳统计了各机组子系统可能的故障模式,并对每个故障模式进行了故障原因、故障影响以及危害度分析,对每个故障模式进行了风险等级评价,找出风机薄弱环节,得到FMECA分析结果表,为后续子系统的可靠性分配以及后期风力发电机组运行维护过程中的故障监测和诊断提供了参考。

1.5 MW永磁直驱风力发电机;FMECA;危害性分析;风险等级评价

风电因其清洁、无污染、可再生,近些年备受重视,发展迅速。截止2015年年底,全球风电装机累计432 419 MW,累计年增长率达到17%。这其中,中国风电2015年新增装机容量30 500 MW,累计装机容量达到145 104 MW,累计装机容量占到了全球风电的33.6%,居世界第一[1]。从装机机型来看,三叶片、变桨变速、恒频输出的机型是主流,从装机功率来看,大功率的MW级风机是趋势,其中典型代表是兆瓦级的双馈异步式风机和永磁直驱同步式风机。

与双馈式风机相比,直驱式风机采用永磁同步电机,转动轴直接驱动转子,减去了齿轮箱,主电路采用AC-DC-AC的变流方式,最终形成恒频,恒压的交流电输出[2-4]。直驱型风力发电机简化了风机结构,减少了由异步发电机带来的故障率,但同时,也带来了永磁体磁极制造费用较高、永磁体因为高温、振动等原因容易产生退磁以及变流系统中的变频器需要采用全功率等问题[5]。再加上对风机工作环境恶劣以及由于风机大型化、故障所导致的停机损失和维护难度增大的考虑;因此对兆瓦级永磁风力发电机进行可靠性以及维修性方面的研究,对保障该机型风电机组的安全有效运行,减少维修损失等都具有现实的指导意义。

故障模式、影响及危害性分析FMECA由故障模式及影响性分析FMEA以及危害性分析CA组成。作为一种有效的产品可靠性分析方法,FMECA很早就被引入到风力发电机的可靠性设计当中。刘兴莉等探讨了该法在风机可靠性分析领域中的应用,并和其它方法进行了比较[6]。何成兵等应用FMEA法对风力发电机的传动系统进行了分析,但其中并没有对各个故障模式的发生率,危害度等进行定量的计算,没有找出相应的薄弱环节[7]。宋磊运用FMEA法对双馈异步型风机进行了粗略的故障模式分析,其中也仅仅给出了故障原因和故障影响分析[8]。杨明明运用FMECA法对双馈异步风力发电机传动系统进行了故障模式分析,并对故障模式的危害度和发生率进行评分[9]。因此,针对1.5 MW永磁直驱风力发电机,建立风机的功能框图和可靠性逻辑框图,并在此基础上应用FMECA法对风机系统进行故障分析,归纳分析其主要子系统和零部件的故障模式和影响,找出薄弱环节,并提出相应补偿改进措施,对后续风机系统的可靠性分配,风电机组的故障诊断和维护都有重要作用。

1 故障模式分析方法(FMECA)介绍

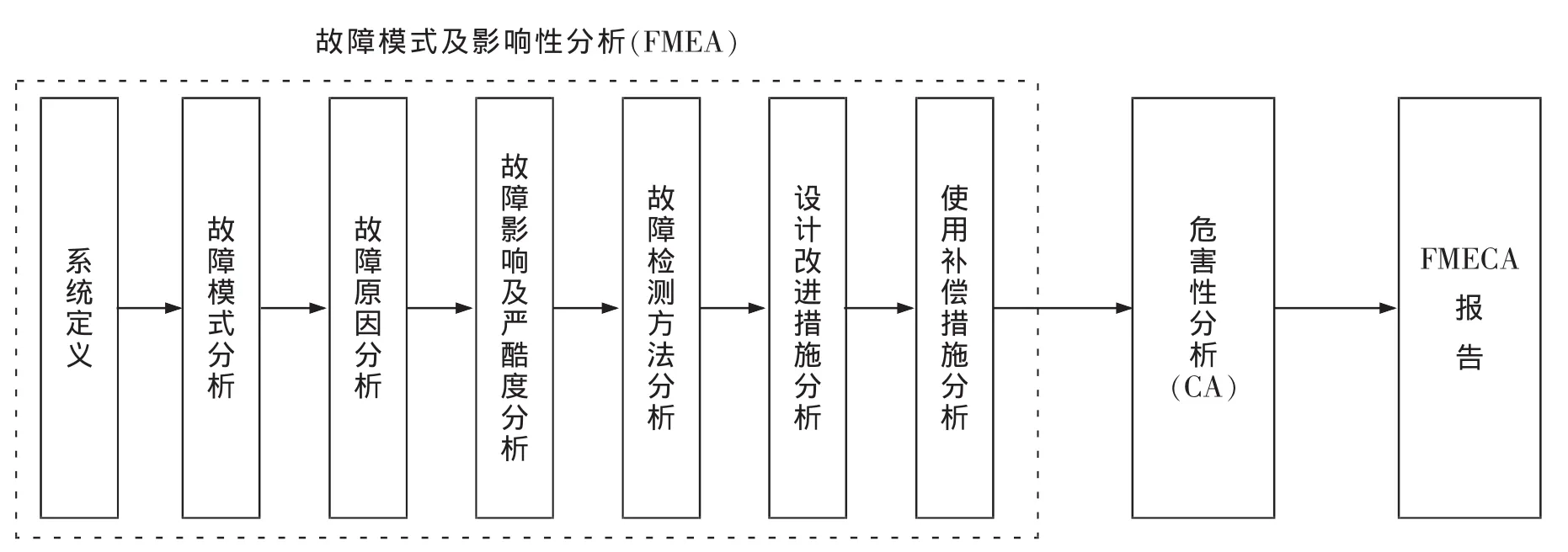

FMECA即故障模式、影响及危害性分析,由故障模式及影响性分析FMEA以及危害性分析CA组成[6],其通过对所研究对象可能发生的故障模式进行归纳统计,分析每个故障模式可能发生原因和潜在的故障影响,并按照每个故障模式产生影响的严重程度、发生概率以及不可探测性对其进行风险评分,按照风险等级对其进行分类,以便鉴别设计上的薄弱环节,并通过采取补偿措施来消除或减轻薄弱环节的影响。20世纪50年代初,FMEA法首次被美国格鲁曼公司应用到战斗机操作系统的设计与分析当中,效果良好[10-11]。随后FMEA逐渐被应用到了汽车、航空等诸多领域,在保证产品可靠性方面发挥了重要作用[12-15]。目前,FMECA法已经成为对产品进行可靠性及预防性设计的重要手段之一。对研究对象进行FMECA分析,其主要步骤如图1所示。

其中,在系统定义阶段需要明确研究对象以及分析层次,同时需要对研究对象进行功能分析,绘制系统功能框图以及系统的可靠性逻辑框图;在故障模式分析阶段应该尽可能多的找出产品可能发生的故障模式;在故障影响分析阶段,应该分析故障模式对局部、高一层次、最终3个阶段的影响;故障检测方法的手段一般包括目视检查、原位检查以及离位检查等。

图1 FMECA步骤流程图Fig.1 The process diagram of FMECA

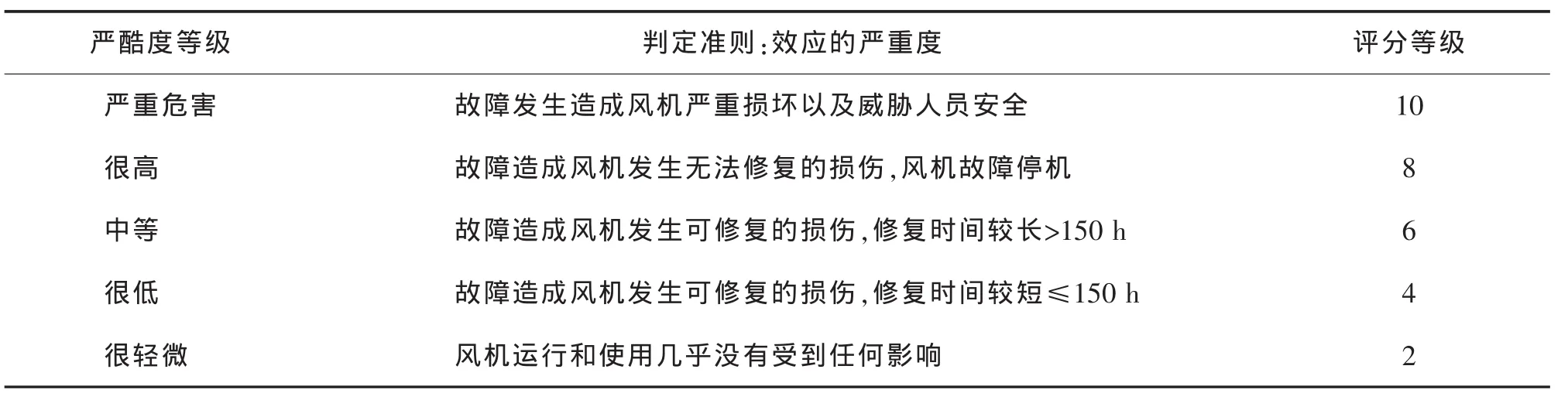

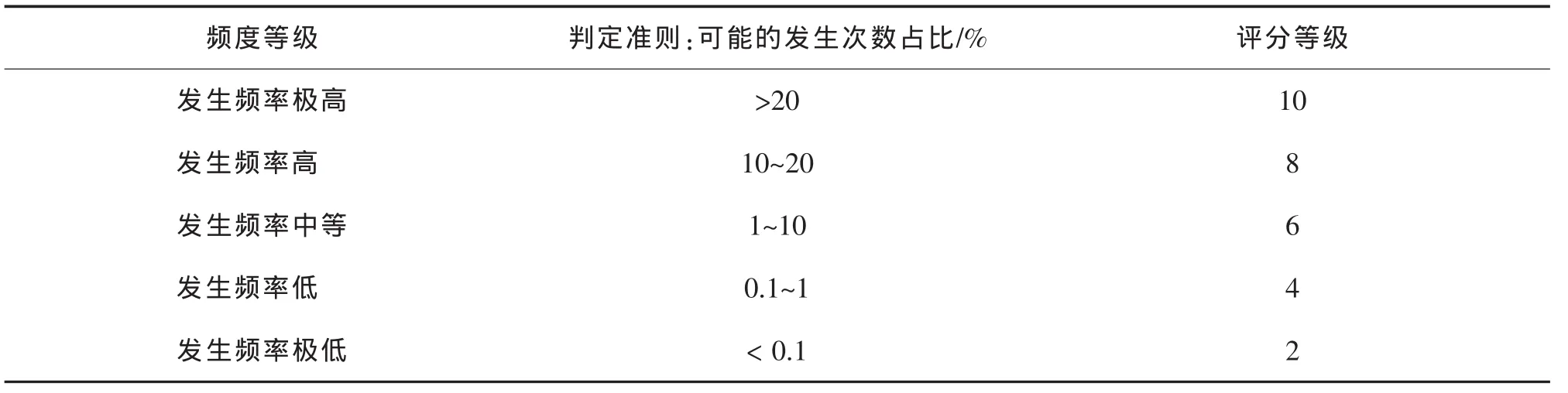

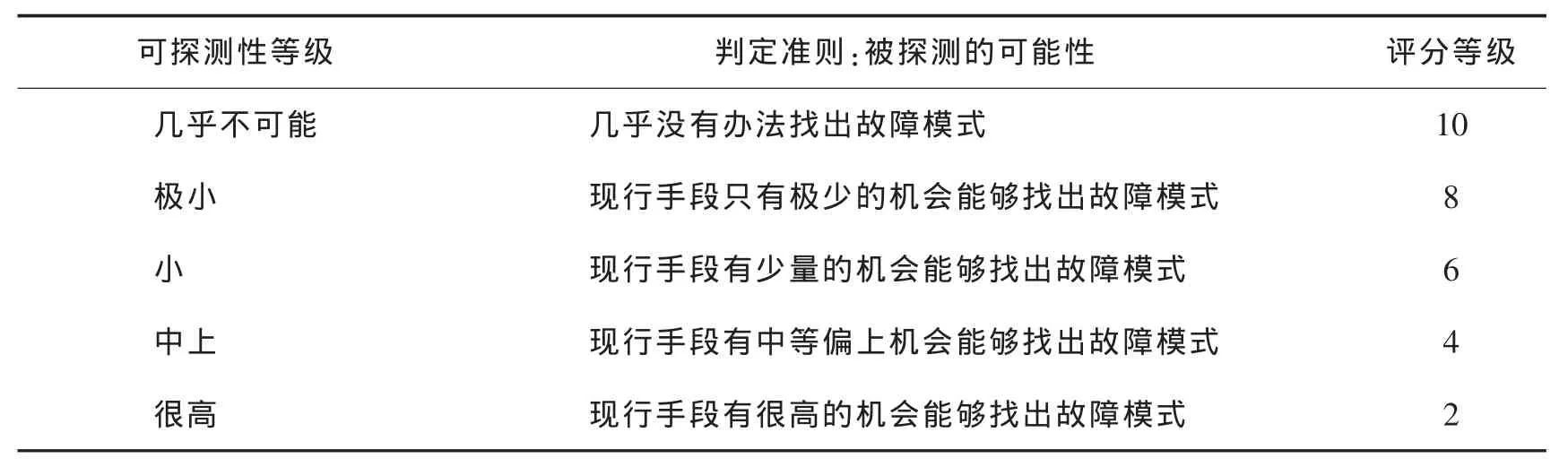

在CA危害性分析阶段,利用风险顺序数RPN(risk priority number)法去量化评价各故障模式的风险等级,其综合考虑的因素包括故障潜在影响的严酷度(S),故障发生的频度(O)和故障可探测度(D),RPN数值越大,表示故障的潜在风险等级越高,需要采取优先补偿和改进措施的要求越急切,反之则相反。根据RPN值的大小,可以鉴别系统设计中的薄弱环节,其中,风险顺序数RPN=严重度(S)×频度(O)×探测度(D)。故障模式的严酷度(S),发生频度(O)以及探测度(D)的评分等级具体可根据相关的评估标准确定。

2 1.5 MW型永磁直驱式风机系统结构框图的建立

风力发电机组作为将风能转化为电能并联网运行的机电一体化装置,通过叶片自身空气动力学外形吸收风能,并将流动的风能转化为风轮旋转的机械能,风轮驱动发电机,发电机将旋转的机械能转化成电能。永磁直驱风力发电机属于市场上主流的三叶片、变桨变速、恒频输出的机型范畴,其风轮轴不通过增速齿轮箱直接和永磁同步电机相连,因为没有齿轮箱增速,故其转子磁极级数增多,所以一般永磁发电机的定、转子尺寸都较大。直驱风力发电机的变流系统采用AC-DC-AC的变流方式,先由整流模块将发电机输出的不稳定交流电整流成直流电,然后通过逆变器将直流电逆变成与电网同频的交流电,实现恒频输出;因此变流系统中的变频器功率不能小于发电机的额定功率[4],对于1.5 MW的永磁直驱风力发电机,其变流系统中变频器的功率范围必须大于1.5 MW。

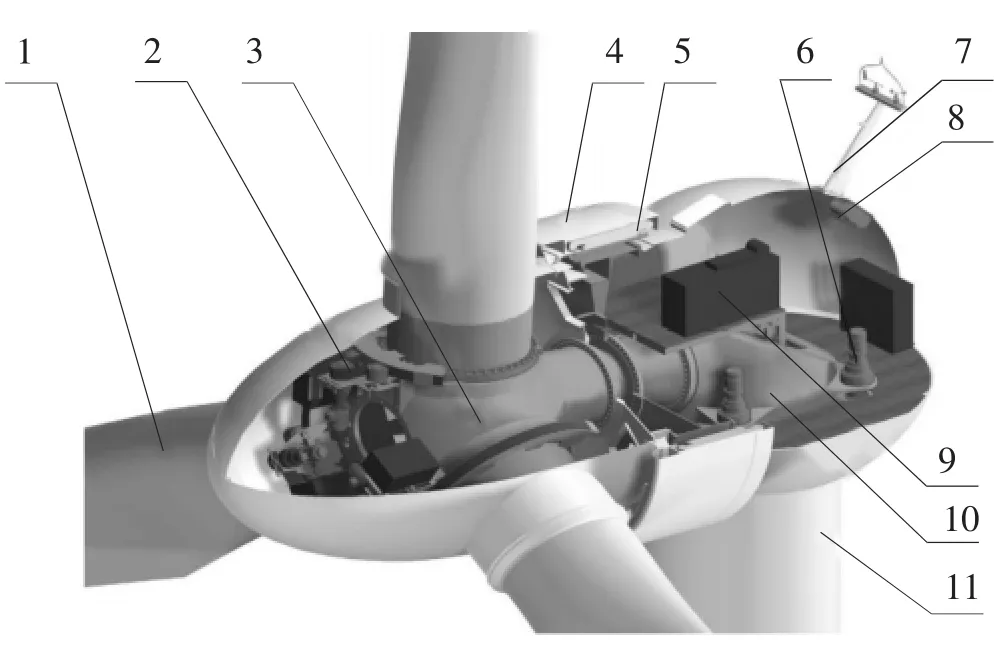

1.5 MW永磁直驱风力发电机组主要核心部件包括:吸收风能的风轮,将机械能转化成电能的永磁同步发电机,调节风机对风方向的偏航系统,调节叶片桨距角的变桨系统,实现联网的变流系统以及起到支撑风机的机舱底座和塔架,实现电能恒频输出的变流系统,为发电机轴承、变桨轴承以及变桨耦合,偏航轴承以及偏航耦合提供润滑的润滑系统,为偏航制动以及转子制动提供液压力的液压系统以及控制风机运行的电气、控制系统等,其内部结构图如图2所示。

图2 1.5 MW永磁直驱风力发电机示意图Fig.2 The schematic diagram of 1.5 MW permanent magnet direct-drive wind power generator

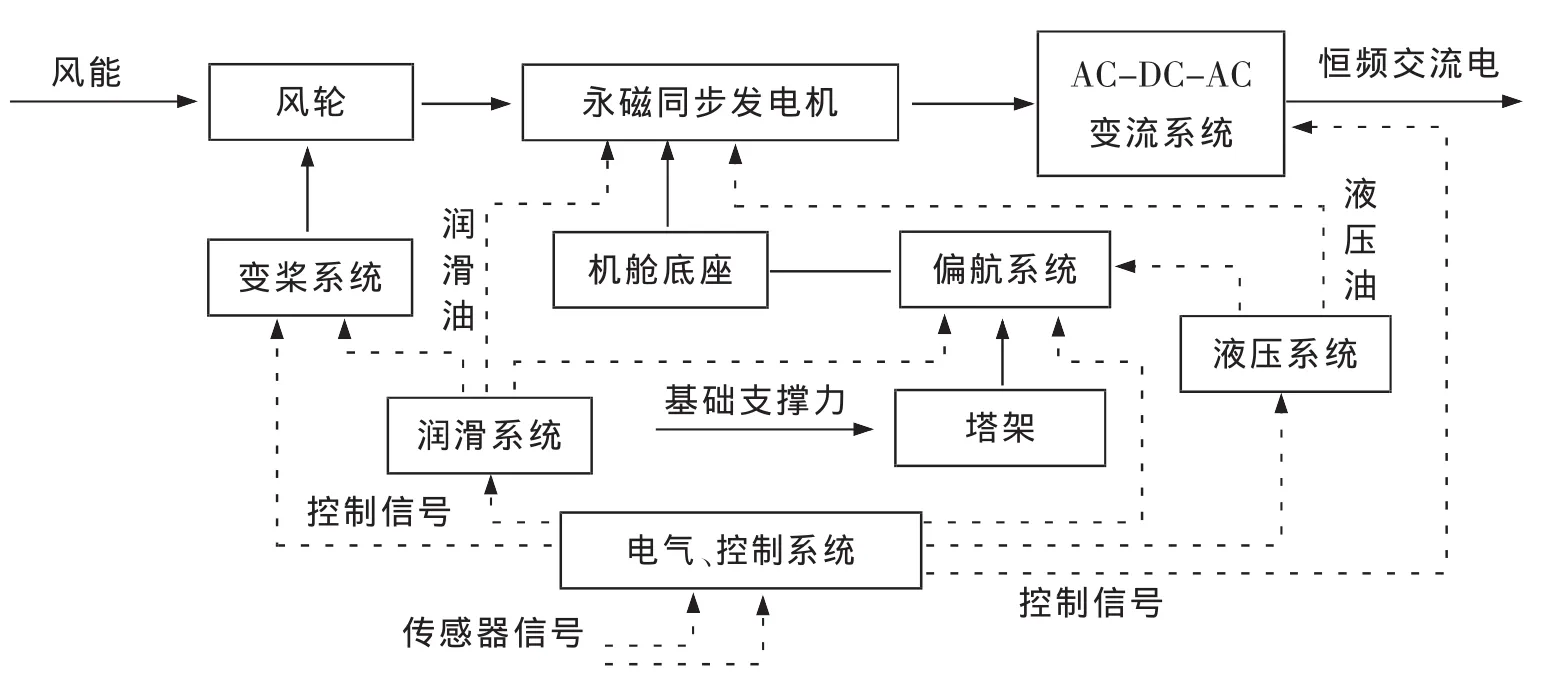

其中风轮主要包括风机叶片,轮毂以及防雷系统;变桨系统主要包括变桨电机,变桨减速器,变桨轴承,变桨盘及其它附件;发电机主要包括定子,转子,定子主轴,转子主轴,主轴轴承以及其它附件;偏航系统主要包括偏航驱动,偏航制动,偏航执行等;测风系统属于电气、控制系统,主要包括风速仪、风向标等;塔架和机舱底座支撑整个风机;除此以外,风机系统还有液压系统、润滑系统、变流系统等一系列组成部分。通过分析1.5 MW永磁直驱风力发电机机组的结构和功能特点,由此可以建立永磁直驱风机的结构功能框图如图3所示。

图3 1.5 MW永磁直驱风力发电机功能框图Fig.3 The function frame diagram of 1.5 MW permanent magnet direct-drive wind power generator

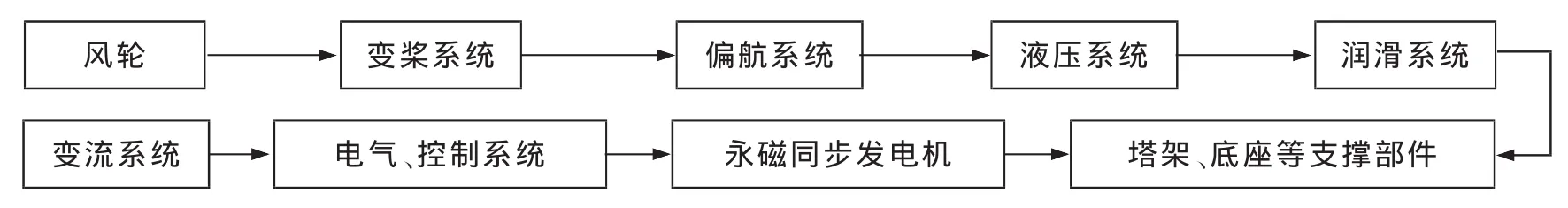

考虑到风机的各子系统都为保障风机正常运行所必不可少的部分,只要有一个子系统发生故障,则整个风电机组就不能正常工作;因此各子系统之间关系为串联的逻辑关系,由此可以得到兆瓦级永磁直驱风机的任务可靠性逻辑框图如图4所示。

图4 永磁直驱风机任务可靠性逻辑框图Fig.4 The mission reliability diagram of 1.5 MW permanent magnet direct-drive wind power generator

3 1.5 MW永磁直驱风力发电机系统FMECA分析

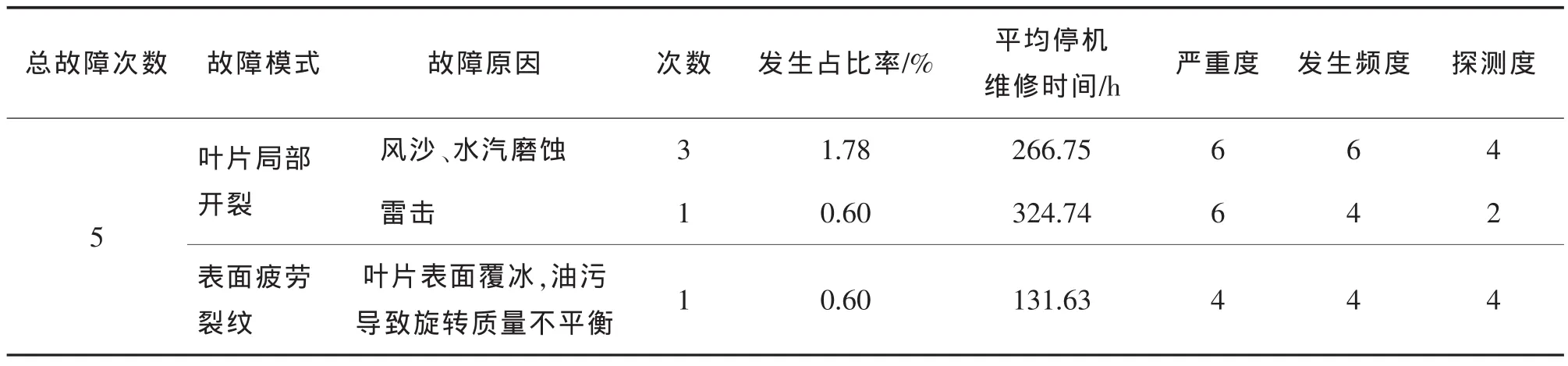

根据所绘制的兆瓦级永磁直驱风电机组的系统任务可靠性框图,选取风机子系统中的风轮、变桨系统、偏航系统、永磁同步发电机系统、塔架,底座等支撑部件以及电气、控制系统中的测风系统等7个关键子系统作为研究对象,通过对各子系统中各组成部分的故障模式之间的比较分析,并参考某风电场30台该型1.5 MW永磁直驱风力发电机在2012—2014年的运行和故障维修数据,对各个子系统通过FMECA法进行故障模式、影响及危害性的归纳统计分析。以风机风轮中的叶片为例,根据风电场的统计数据,2012—2014年风机系统总故障次数为169次,其中风轮中叶片共发生故障5次,叶片局部开裂4次(风沙、水汽磨蚀3次、雷击1次),表面出现裂纹1次(全为叶片表面覆冰、油污导致旋转质量不平衡导致),同时可以得到各故障维修所需的平均停机维修时间,具体如表1所示。其中,叶片各故障模式的严重度(S)、发生频度(O)、探测度(D)的具体评分可以根据表2、表3、表4的评分标准进行评估得到。考虑到对风轮进行FMECA分析尽可能多地参考叶片所有可能的故障模式;因此对于FMECA中出现,但在维护数据中并未出现的故障模式,其发生频度(O)评分都相对取最低等级,而严重度(S)和探测度(D)则通过与其它故障进行比较的方式得出,对于风机其它子系统的零部件进行的FMECA分析可以参照叶片的FMECA进行。

表1 叶片故障模式统计数据Tab.1 The statistical data of wind generator’s failure modes

表2 严酷度评分标准Tab.2 The evaluation standard for the impact severity

表3 发生频度评分标准Tab.3 The evaluation standard for the occurrence frequency

表4 探测度评分标准Tab.4 The evaluation standard for the detectable property

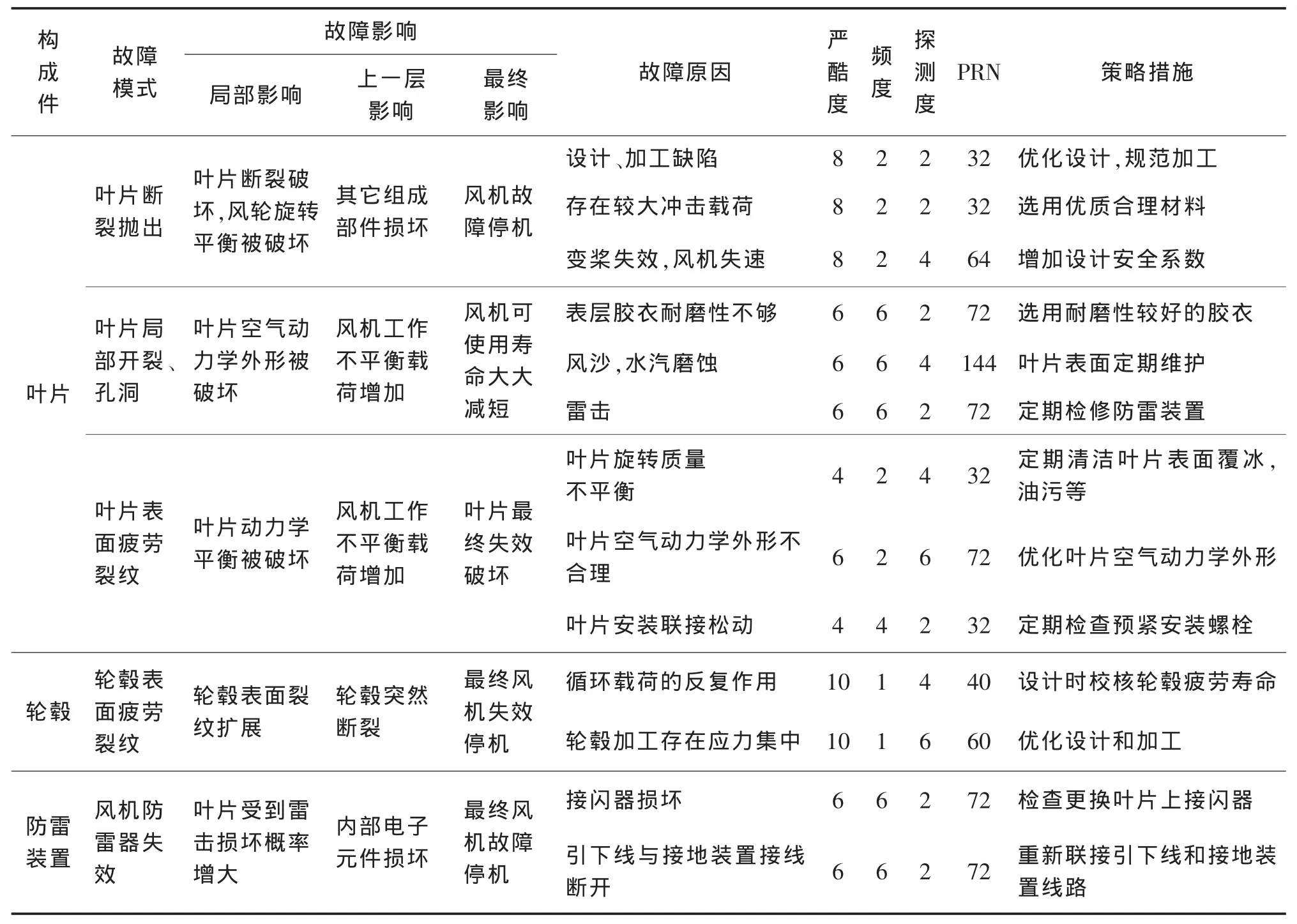

3.1 风轮FMECA分析

风轮主要包括风机叶片和轮毂及其它安装附件,其中叶片本身具有空气动力的外部形态,当气流流过时,风轮受力开始转动,轮毂再把转矩传给转子主轴,其中叶片是最重要的吸收风力能源的装置,叶片通过变桨轴承和轮毂联接起来,轮毂主要的作用就是把各个叶片固定联接起来,同时承受来自叶片的转矩和重量,防雷系统防止雷电对风机叶片以及内部电子元器件的损害。风机风轮FMECA结果如表5所示。

表5 风轮FMECA分析结果Tab.5 The FMECA result of wind wheel

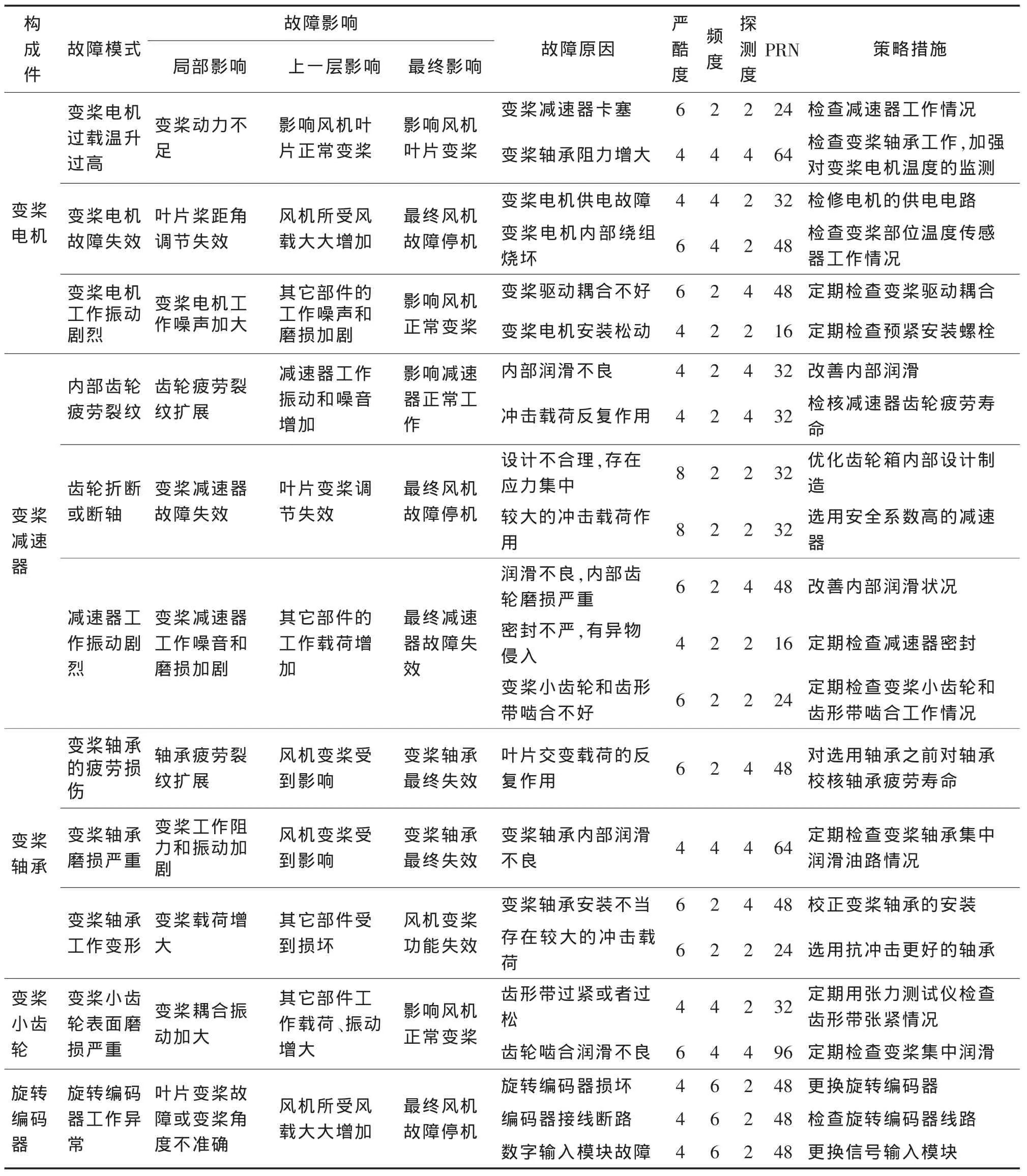

3.2 变桨系统FMECA分析

变桨系统主要关键部件包括变桨电机,变桨减速器,变桨轴承等,其中变桨电机为叶片变桨提供驱动力,通过变桨改变叶片的迎风角度,从而控制风机的输出功率以及风机转速。主控系统全程监测风机工作时的输出功率和桨距角,当风机转速加快,输出功率增加,主控系统控制叶片变桨,调整叶片桨距角,转速降低,输出功率相应降低,防止风机发生过载。风机风轮的的每一个叶片上都有一套相互独立的变桨系统,气动刹车时,叶片桨距角调整到顺桨(90°)位置,风机转速下降,直到风机停机。变桨系统FMECA结果如表6所示。

表6 风机变桨系统FMECA分析结果Tab.6 The FMECA result of variable propeller pitch system

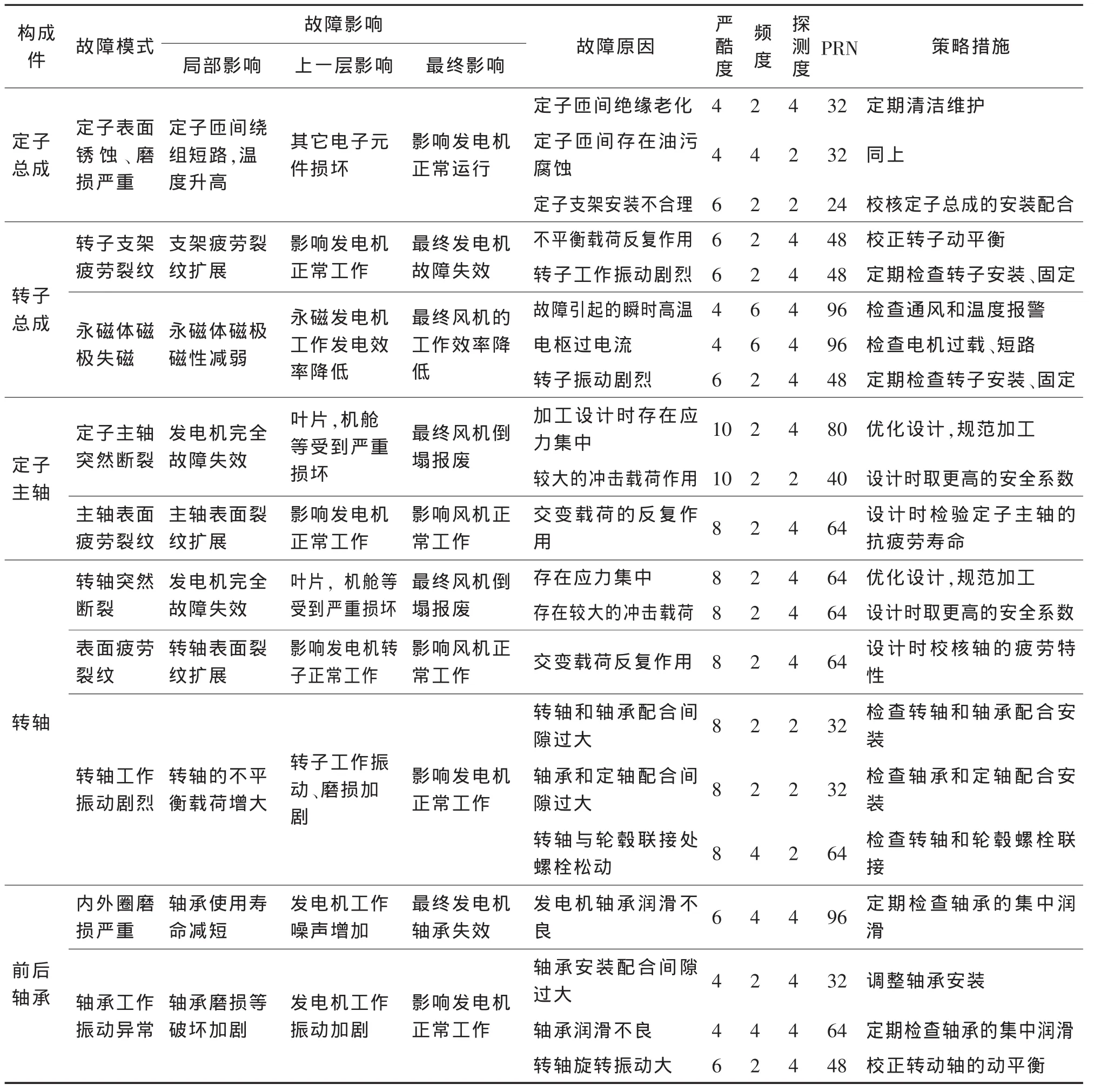

3.3 永磁同步发电机FMECA分析

发电机作为风电机组的关键部件,与双馈型风电机组相比,直驱型风机的发电机为永磁多级同步发电机。永磁同步发电机是由定子、定子支架、定子主轴、转子、转动轴、前后轴承及其它附件构成,定子通过定子支架安装固定在定子主轴上,定子支架是焊接结构,是铁芯,叠片和3组绕组的支撑部件,定子主轴固定在底座上,通过螺栓联接。空心的转动轴套在定子主轴前段,与风轮轮毂相联接,风轮带动转动轴转动,转子与转动轴联接,从而也带动转子转动。该风机采用的是外转子的发电机结构,这主要是为了考虑实现发电机系统的自然风冷,风机在工作过程中冷空气通过风道直接吹到发电机叠片上,风速越高,风机发热越大,但风冷效果越好,两者正好保持平衡。永磁同步发电机FMECA的结果如表7所示。

表7 永磁同步电机FMECA分析结果Tab.7 The FMECA result of permanent magnet synchronous generator

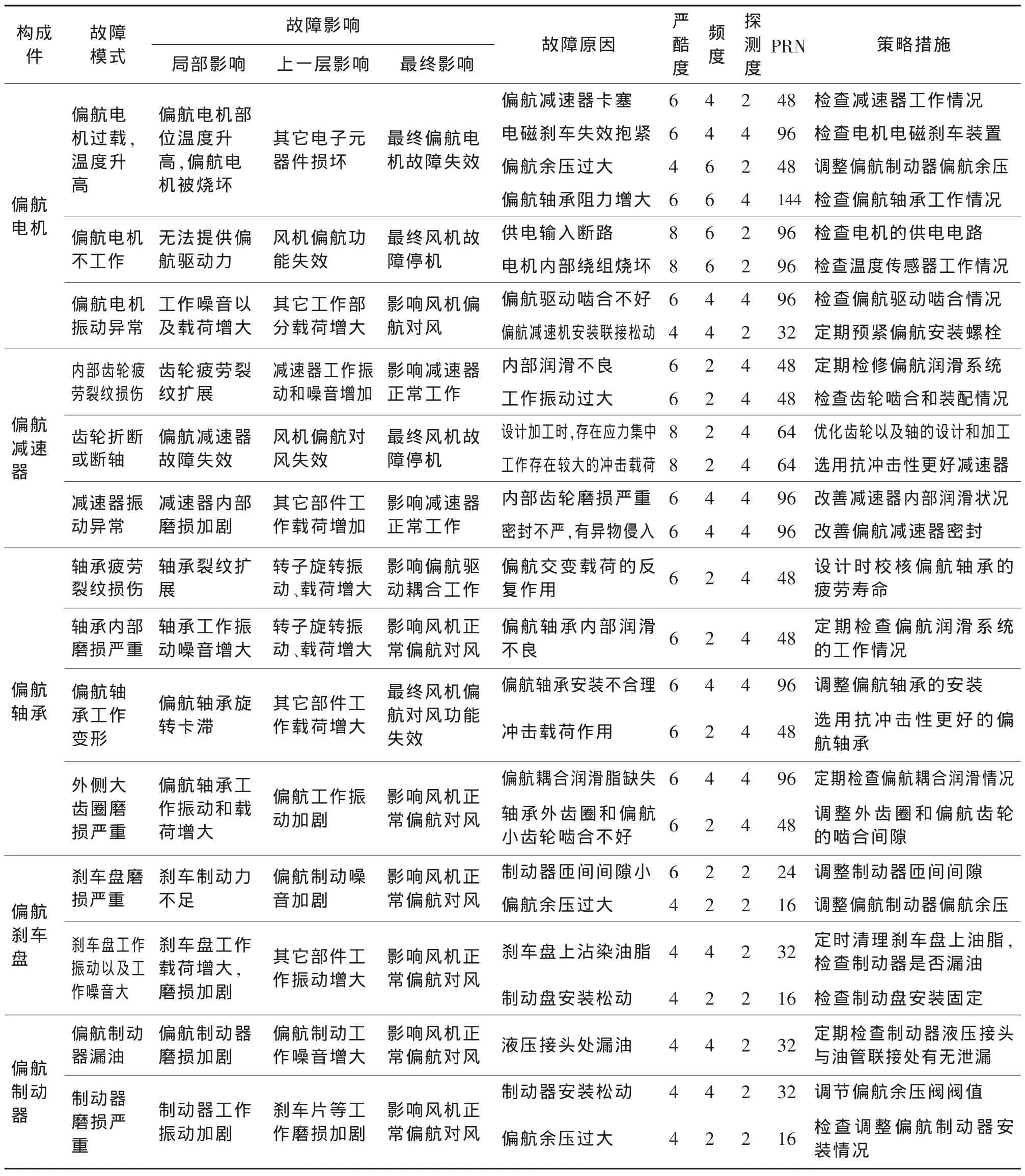

3.4 自动偏航系统的FMECA分析

1.5 MW永磁直驱风机采用主动偏航对风方式,偏航系统包括偏航驱动、偏航执行、偏航制动三部分。其中,偏航驱动包括一个末端带有电磁刹车装置的电磁制动三相异步电机以及一个四级行星减速齿轮箱;偏航执行部分包括一个经特殊设计的带外齿圈的四点接触球轴承和偏航油毡小齿轮;偏航制动分为两部分,与偏航电机直接相连的电磁刹车,还有一个就是液压刹车,其由偏航刹车盘和液压制动器组成,液压系统为其提供压力。制动时,制动器闸片紧压刹车盘,确保制动;偏航时,压紧力释放,但闸片仍对刹车盘保持一定的余压,这样偏航时仍会有一定的阻尼力矩,可以有效避免偏航过程的冲击和振动,保证偏航时的平稳性,避免了偏航啮合齿轮的损伤。偏航系统根据风向标采集的数据来判断是否工作。其FMECA结果如表8所示。

表8 自动偏航系统FMECA分析结果Tab.8 The FMECA result of yaw system

3.5 测风系统的FMECA分析

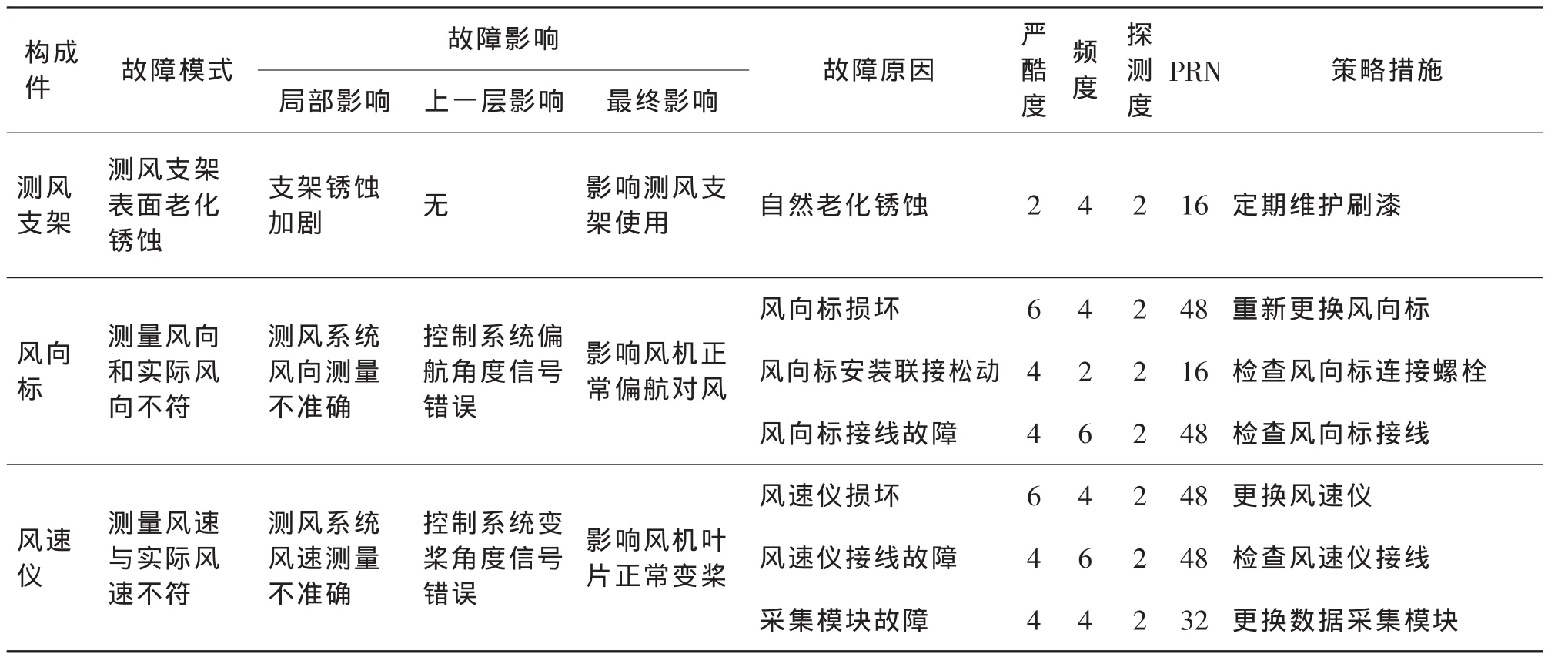

风机测风系统主要包括风向标、风速仪、测风支架等。风速仪测量风速,风向标测量机舱和主风向之间的偏差角度并将信息传递给主控系统,主控系统控制风机偏航系统工作,实现风机的主动对风。其FMECA结果如表9所示。

表9 测风系统FMECA分析结果Tab.9 The FMECA result of wind direction&speed detection system

3.6 机舱底座以及塔架的FMECA分析

永磁直驱风机的风轮、发电机等都是通过定子主轴支撑,定子主轴最终与机舱底座联接,机舱底座通过偏航轴承与塔架相连,形成一个类似悬臂支撑方式;因此机舱底座和塔架为整体风机提供支撑力,并将载荷传递到基础上,底座和塔架应该具有足够的动、静强度承受来自整个风机系统的载荷压力,塔架主要是由三段锥形的空心筒状钢管组成,内部的空心为风机的维修提供了通道,考虑到风机的载荷为交变振动载荷,因此设计应考虑其疲劳寿命。底座和塔筒FMECA结果如表10所示。

表10 机舱底座及塔筒FMECA分析结果Tab.10 The FMECA result of wind turbine set and tubular tower

4 结论

在对某型1.5 MW永磁直驱风力发电机组的系统结构组成进行分析的基础上,通过FMECA法对风机子系统进行了故障模式分析。其中,归纳分析了永磁直驱风力发电机组风轮、变桨系统、偏航系统、永磁同步发电机、机舱底座、塔架、测风共7个子系统的各个关键子部件相应的故障模式以及潜在影响,并根据该风力发电机机场运行维护数据,计算了相应故障模式发生的风险等级,通过评分进行了比较。

通过对风险数RPN进行比较,其中,各子系统中风险较高的故障模式依次是叶片局部开裂、变桨电机温升过高以及变桨小齿轮表面磨损、永磁体失磁以及发电机轴承内外圈磨损、偏航电机温升过高、风向标和风速仪损坏和测量数据不准、塔筒的疲劳裂纹损伤。从故障模式的应对策略措施中可以看出加强对风机重要工作部分的温度和振动等状态的监测以及风机关键工作零部件的疲劳和可靠性设计对保障风机运行以及故障维护都具有重要作用;因此,针对永磁直驱风力发电机组进行FMECA分析,对于其在后期运行中的故障监测和诊断、维修以及设计中各子系统的可靠性分配都具有一定的借鉴意义。

[1]全球风能理事会.2015年全球风电装机统计[J].风能,2016(2):70-74.

[2]杨斌山,陈早康.1.5 MW直驱永磁风力发电机综述[J].硅谷,2013(16):10-11.

[3]赵芳,宋平岗,张超伟.变速恒频双馈风力发电技术概述[J].华东交通大学学报,2007,24(5):131-134.

[4]刘晓林.风力发电机主要种类及应用技术浅析[J].电气制造,2009(9):18-20.

[5]程明,张运乾,张建忠.风力发电机发展现状及研究进展[J].电力科学与技术学报,2009,24(3):2-9.

[6]刘兴莉,刘小莉,邓雯静,等.风力发电机组可靠性评价方法探讨[J].自动化与仪器仪表,2013(6):120-121.

[7]何成兵,顾煜炯,邢诚.基于FMEA法的风力发电机组故障模式分析[J].可再生能源,2011,29(3):120-126.

[8]宋磊.风电机组故障测试与统计分析[D].保定:华北电力大学,2009.

[9]杨明明.大型风电机组故障模式统计分析及故障诊断[D].保定:华北电力大学,2009.

[10]戴云微,韩之俊,朱海荣.故障模式及影响分析FMEA研究进展[J].中国质量,2007(10):23-25.

[11]孙秋敏,吴卫星,富巍.一种设备维护策略FMEA分析技术[J].装备维修技术,2007(4):2-5.

[12]谢小虎,郭虎,杜忠仁.FMEA在汽车发动机悬置设计中的应用[J].汽车科技,2005(6):18-22.

[13]孙月.基于FMECA和FTA的无人机起降系统可靠性研究[D].成都:电子科技大学,2010.

[14]武文娟,刘混举.基于FMEA和FTA的矿用减速器可靠性分析[J].煤矿机械,2013,34(8):112-113.

[15]祝天荣.基于FTA与FMEA的摩擦测试仪可靠性研究[D].杭州:中国计量学院,2013.

Failure Mode Analysis of MW Scale Direct-Drive Permanent Magnet Wind Power Generator Based on FMECA Method

Zhou Xinjian,Li Zhiqiang

(School of Mechatronics and Vehicle Engineering,East China Jiaotong University,Nanchang 330013,China)

The function frame diagram and the mission reliability diagram of direct-drive wind generator are established based on the structural analysis of a 1.5 MW direct-drive permanent magnet wind power generator.For 7 key subsystems of wind power generator including wind wheel,pitch system,yaw system,permanent magnet synchronous generator,wind turbine set,tubular tower and wind direction&speed detection system,the failure mode analysis is conducted based on FMECA.According to the operation and failure maintenance data from a wind farm,this study summarizes the possible failures of each subsystem and conducts the failure cause analysis, the failure effect analysis and the criticality analysis.Meanwhile,reliability’s weak links are detected by conducting the risk evaluation for all failure modes and the FMECA results of direct-drive wind power generator are gained,which might provide reference for the distribution of system reliability,failure monitoring and diagnosis in operation.

1.5 MW direct-drive permanent magnet wind power generator;FMECA;criticality analysis;risk evaluation

TM315

:A

1005-0523(2017)01-0107-11

(责任编辑 刘棉玲)

2016-06-14

江西省自然科学基金项目(20122BAB206027)

周新建(1963—),男,教授,博士,研究方向为机械CAD/CAM,机械可靠性设计。