煤气化烧嘴及其技术现状

王德海

(中国神华煤制油化工有限公司北京工程分公司 北京 100010)

1 煤气化烧嘴的工作原理和分类

烧嘴是煤气化装置的核心设备之一,是一种将气化介质与气化剂混合雾化并燃烧的设备,其基本形状为一圆筒体,内部结构大都是多流道套管形式。现代煤气化烧嘴内部基本结构包含气化介质通道、气化剂通道和烧嘴冷却水通道。气化介质一般通过气化剂(一般为纯氧)射流气力雾化,气化介质在气化剂的气力剪切或旋流作用下进行雾化并混合燃烧。气力式雾化烧嘴按照雾化方式可分为内混、半内混和外混3种形式,其中:内混式烧嘴在烧嘴出口之前设有混合腔,气化剂与气化介质在此区域内进行雾化;外混式雾化烧嘴是气化剂与气化介质在离开烧嘴后相遇进行雾化;半内混式雾化烧嘴则是预混合雾化与外混合雾化相结合。单纯从雾化方式的设计理念分析,内混式烧嘴雾化效果最好;从对烧嘴的保护角度分析,气化介质对外混式烧嘴的磨损较小,而对内混式烧嘴的磨损较大[1- 2]。

根据功能的不同,烧嘴又可分为点火烧嘴、开工烧嘴和工艺烧嘴。点火烧嘴用于气化炉开车过程中点火启动开工烧嘴或工艺烧嘴;开工烧嘴是点火烧嘴点火成功后投用的烧嘴,可以进一步稳定火焰并提高气化炉温度和压力,为工艺烧嘴的投用作准备;工艺烧嘴是正常生产运行的主烧嘴,在开工过程中最后投用。点火烧嘴和开工烧嘴的燃料一般为气体燃料或者液体燃料。

按照气化原料的不同,气化烧嘴又可分为水煤浆气化烧嘴和粉煤气化烧嘴。按照气化工艺匹配,目前具有代表性的水煤浆气化烧嘴是德士古气化烧嘴,具有代表性的粉煤气化烧嘴有壳牌气化烧嘴和GSP气化烧嘴。目前国内具有代表性的水煤浆气化烧嘴有西北化工研究院的多元料浆气化烧嘴和华东理工大学的多喷嘴气化烧嘴,具有代表性的粉煤气化烧嘴有西安热工院的两段式气化烧嘴和航天粉煤气化烧嘴。由五环工程公司开发的五环粉煤气化烧嘴也已经有了较为成熟的工业应用。

2 水煤浆气化烧嘴

目前,国内水煤浆气化烧嘴应用比较成熟的主要有德士古气化烧嘴和多喷嘴气化烧嘴。由于水煤浆属于非牛顿黏性流体,雾化性能较差,所以水煤浆气化烧嘴在结构上必须采用加强雾化性能的设计,目前德士古气化烧嘴和多喷嘴气化烧嘴的雾化方式分别采用了预混雾化设计和预膜雾化设计。

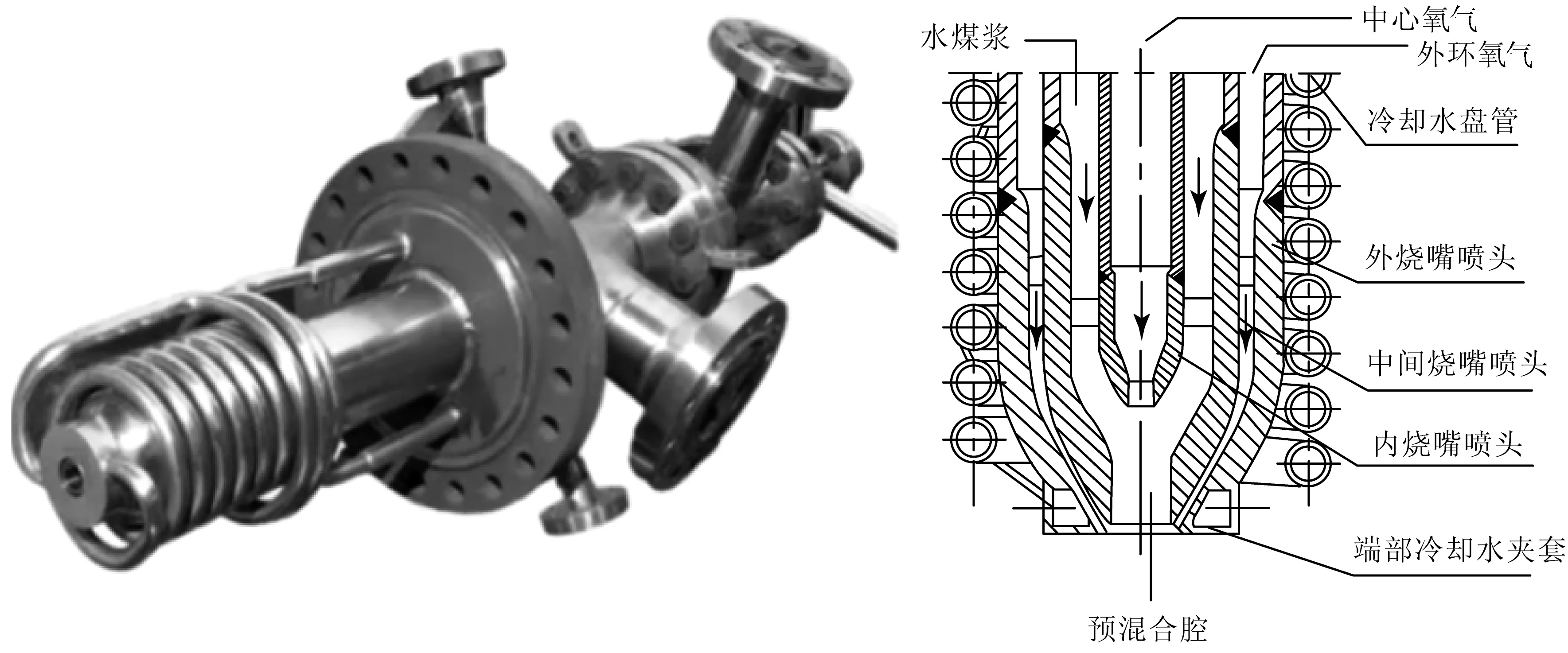

2.1 德士古预混式气化烧嘴

如图1所示,德士古气化烧嘴有3个通道,由外至内分别是外环氧气通道、水煤浆通道和中心氧气通道。中心氧气通道出口前端设有1个预混合腔,为中心氧气与水煤浆提供了预混合空间。在预混合腔内,中心氧气稀释了水煤浆并使其加速,水煤浆的流变性得到改善并被初步雾化,初步雾化的水煤浆在外烧嘴喷头出口处被外环氧气剪切进行第2次雾化。预混式气化烧嘴结合了内混式雾化和外混式雾化2种雾化方式,通过2次雾化增强了气化烧嘴的雾化能力。

图1 德士古预混式气化烧嘴及结构

由于要承受1 400 ℃左右的高温,所以必须要有相应的冷却措施。德士古气化烧嘴的冷却方式为缠绕式冷却水盘管加水夹套,可以有效降低烧嘴机体与向火面端部的温度,以减轻火焰对烧嘴的热冲击。德士古气化烧嘴由于承受水煤浆的磨损比较严重,所以在设计时会适当增加烧嘴的壁厚,同时向火面采用耐高温合金。

2.2 多喷嘴预膜式气化烧嘴

多喷嘴气化烧嘴是由华东理工大学联合兖矿集团共同开发,其结构如图2所示。多喷嘴气化烧嘴采用预膜式雾化设计,内烧嘴与中间烧嘴和外烧嘴端部的距离差值较小,烧嘴前端内部没有设置预混合区域,所以中心氧气与水煤浆没有预混合过程,而是与水煤浆在内烧嘴与中间烧嘴出口位置先形成一层薄的煤浆膜,煤浆膜在外烧嘴出口处受到外环隙氧气高速气流的剪切作用进一步雾化。预膜式烧嘴的设计其实是结合了半混式雾化和外混式雾化2种雾化方式。由于多喷嘴气化烧嘴的中心氧管与中间烧嘴之间的空间较小,不能形成混合雾化区域而只能形成一层煤浆膜,降低了水煤浆对中间烧嘴的冲击,可以在很大程度上降低水煤浆对中间烧嘴的磨损。从理论上讲,在同样材质和流量负荷下,预膜式气化烧嘴的使用周期比预混式气化烧嘴长。由于预膜式气化烧嘴没有预混合区域,同样条件下的单只烧嘴的雾化性能低于预混式气化烧嘴。但实际工业运行数据显示,多喷嘴气化炉的气化效率高于单喷嘴德士古气化炉,其主要原因是对置的气化烧嘴所形成的对冲撞击不仅可以增强水煤浆的雾化效果及氧煤混合效果,而且炉膛内煤颗粒的径轴向速度比大于德士古气化炉,较高的径轴向速度比使得多喷嘴气化炉内煤颗粒平均停留时间比在德士古气化炉中长,可以有效保证煤浆在炉内得到充分气化,有利于提高煤的碳转化率。

图2 多喷嘴预膜式气化烧嘴及结构

3 粉煤气化烧嘴

粉煤气化烧嘴的气化介质为粉煤,气化剂为纯氧。粉煤气化烧嘴大多采用旋流雾化设计,这是由于粉煤是悬浮的密相固态流体,流体无黏性,采用旋流雾化设计可以大大提高煤粉的弥散效果。按照气化工艺匹配,目前国内典型的粉煤气化烧嘴有壳牌粉煤气化烧嘴、GSP粉煤气化烧嘴、航天粉煤气化烧嘴等。

粉煤气化烧嘴属于气力式射流雾化中的旋流雾化形式。由于粉体的弥散性能比水煤浆强,所以粉体雾化的气流速度比较低,因此对烧嘴的磨损程度相对于水煤浆烧嘴要轻得多。

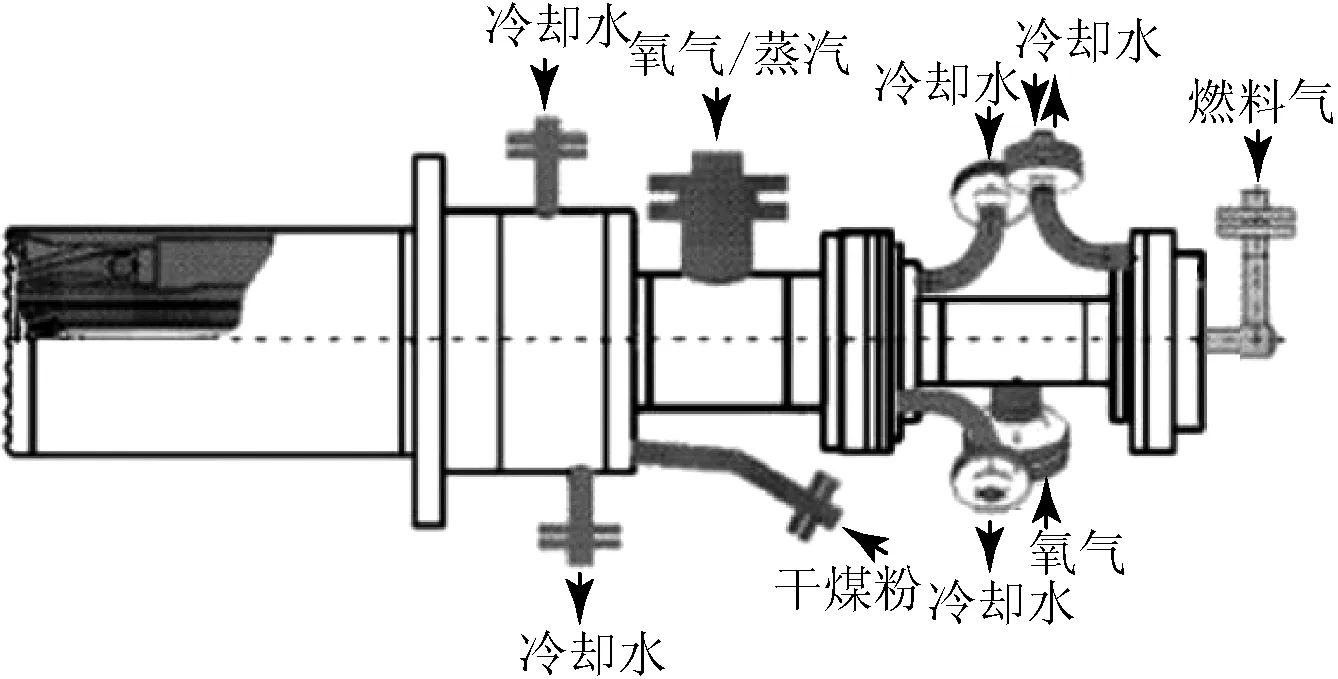

3.1 壳牌粉煤气化烧嘴

壳牌粉煤气化烧嘴是壳牌公司专门为壳牌气化炉设计的,其结构如图3所示。

图3 壳牌粉煤气化烧嘴及结构

壳牌粉煤气化烧嘴的中心通道走的是煤粉,外环隙是氧气,氧气环隙通道出口设置了旋流翅片,使氧气在出口处形成旋流以增强对煤粉的雾化作用。壳牌粉煤气化烧嘴的冷却与德士古气化烧嘴不同,采用的是循环冷却水夹套,其冷却效果优于德士古气化烧嘴的冷却水系统。除了循环冷却水夹套外,壳牌粉煤气化烧嘴的冷却系统还设置有烧嘴冷却罩,系由内通冷却水的盘管组成,镶嵌在炉壁上,为气化烧嘴向火面端部提供一个相对低温的工作环境。

壳牌粉煤气化烧嘴除了工艺烧嘴外,还有点火烧嘴和开工烧嘴,这3只烧嘴是相互独立的。西安航天源动力工程有限公司将壳牌气化点火烧嘴与开工烧嘴合二为一,设计成为组合式点火开工烧嘴。该款改进型的点火开工烧嘴降低了制造成本、简化了开工的操作程序、减少了设备的维护量,具有点火成功率高和耐烧损等优点,已经开始替代进口烧嘴。

3.2 GSP粉煤气化烧嘴

如图4所示,GSP粉煤气化烧嘴是德国西门子燃料气化技术有限公司开发的气化专有设备,采用多通道共环式设计,主体通道从外至内依次是煤粉环隙、主氧环隙、点火燃料环隙和点火氧环隙,中心管内安装有高电压点火枪和火检。粉煤通道采用三流道旋流设计,氧气通道出口采用旋流设计,与壳牌粉煤气化烧嘴相似。保护氮气从中心管进入,是个单独通道,也是火检通道。气化烧嘴采用气力式射流加旋流雾化方式,能够使煤粉得到充分的雾化和燃烧。气化烧嘴冷却系统采用循环冷却水夹套设计。

图4 GSP粉煤气化烧嘴结构

GSP粉煤气化烧嘴的点火烧嘴和工艺烧嘴合为一体,正常运行时,点火烧嘴应保持燃烧状态。此设计需消耗燃料,所以增大了装置的能耗,这是GSP粉煤气化烧嘴的不足之处。国内引进GSP气化技术后,神华宁煤集团煤化工公司经多年摸索,在原有的基础上进行了大量的技术改进,目前已经有了很大的技术进步并形成了具有自主知识产权的宁煤炉气化技术。

3.3 航天粉煤气化烧嘴

国产航天炉气化技术又称HT- L粉煤气化技术,由中国航天科技集团公司开发,采用中国航天科技十一所研发的6通道三合一组合式烧嘴,其特点是集点火烧嘴、开工烧嘴与工艺烧嘴于一体,点火、开工、投煤可实现连续操作,中间无需切换烧嘴,节省了开车时间。

如图5所示,航天粉煤气化烧嘴是6通道共环式气化烧嘴,采用多个同轴共环式套管结构,由外至内分别是粉煤环隙、主氧环隙、开工烧嘴环隙和点火烧嘴环隙,中心管内设置有高压电点火枪和火检。从烧嘴结构上来看,航天粉煤气化烧嘴与GSP粉煤气化烧嘴非常相似,都是多通道共环式套管筒状结构,烧嘴冷却采用水夹套设计,煤粉通道属于三流道旋流设计,氧气通道是单流道加旋风翅片旋流设计;不同之处在于航天粉煤气化烧嘴是三合一烧嘴,集点火、开工和工艺烧嘴于一体,而GSP粉煤气化烧嘴是二合一组合烧嘴,集点火烧嘴和工艺烧嘴于一体。从结构上来看,由于航天粉煤气化烧嘴是三合一组合烧嘴,其结构更复杂,但此设计提高了气化烧嘴启动的平稳性及成功率。

图5 航天粉煤气化烧嘴

4 存在的问题与建议

目前煤气化烧嘴存在的最突出的问题是使用寿命短,达不到理论设计指标,究其原因主要在设计制造、材料和操作运行3个方面。

4.1 设计制造问题

对于水煤浆气化烧嘴,高速氧气流带动水煤浆会对烧嘴产生较大的冲击,所以烧嘴的磨损比较严重。煤浆颗粒对烧嘴内壁的冲击磨损存在一个临界冲撞角度,在设计气化烧嘴时,若有效避开临界冲撞角度就可以降低水煤浆对中间烧嘴的磨损程度。除了调整冲撞角度外,还可以调整中心氧与外环氧的配比来调整水煤浆的速度,在保证烧嘴雾化性能的同时最大限度地降低煤浆颗粒对中间烧嘴的磨损。

为了增强耐磨性,在设计水煤浆气化烧嘴时会增加壁厚,但壁厚的增加往往会加剧烧嘴的热疲劳,由此导致烧嘴材料的热腐蚀加剧并出现开裂。

粉煤气化烧嘴存在的最主要的问题是发生偏烧,所以在粉煤流道设计及氧气流道设计时应重点考虑气化烧嘴出口雾化流场的均匀性。另外,气化烧嘴的开工顺控的设置也会影响气化烧嘴的使用情况,不合理的开工顺控会增加气化烧嘴烧损的概率,升降负荷过程的顺控设置首先应考虑保护好烧嘴,尽量不让气化烧嘴火焰中心上移;气化烧嘴雾化角的变化会影响气化炉内回流区的回流气流以及携带的颗粒对气化烧嘴的热冲击和冲刷磨损;不合理的循环冷却水设计不利于有效降低气化烧嘴的表面温度,会增加气化烧嘴的热腐蚀。

有研究[3- 4]对顶置粉煤烧嘴进行了热态数值模拟,通过对烧嘴头部受热情况的分析,认为在满足强度和热应力要求的前提下,适当降低烧嘴端部向火面壁厚有利于提高水夹套的换热效果;此外,烧嘴头部冷却水通道采用旋流结构设计可以增大传热系数。从热应力角度分析,夹套内外温差减小且稳定,有利于延长烧嘴的使用寿命;夹套内外温差大且频繁交替,会增强热应力疲劳,出现裂纹的概率增大。

在加工制造方面,对于水煤浆气化烧嘴,冷却水盘管和外喷头焊接处的角焊缝处采用同一种材质,可以防止产生热应力破坏,避免出现裂纹;冷却水盘管在弯制过程中,应控制好加热速度和弯制速度,控制管材的变形量和减薄量,保证盘管成型后的整体强度和刚度;提高气化烧嘴内壁面的光洁度可以降低气化介质对内壁面的磨损,延长气化烧嘴的使用周期。

4.2 材料问题

优化气化烧嘴的结构设计在一定程度上可以延长气化烧嘴的使用寿命,但最终还要从气化烧嘴本身的材料方面寻找突破。

目前,气化烧嘴采用的材料为GH188,UMCo- 50,Inconel600或Inconel625,都是当前化工领域等级很高的材料,抗高温氧化和耐腐蚀性能都很好,但由于气化烧嘴的运行环境非常恶劣,其使用寿命还远远达不到理论使用寿命[5- 7],故材料的突破是延长气化烧嘴使用寿命的关键途径。但限于目前的材料发展现状,在关键材料没有突破的情况下,主要还是从设计、加工制造和运行操作方面进行优化和提高,尽量延长气化烧嘴的使用寿命。

4.3 运行问题

煤气化炉内温度和压力的迅速变化往往会使气化烧嘴本体材质产生热应力和热疲劳,因此,为了减少热应力和热疲劳的产生,应尽可能稳定煤质和工况,使烧嘴尽可能在一个相对稳定的工况下运行。冷却水盘管内的冷却水温度如果控制不当,会造成盘管表面产生露点腐蚀和热应力破坏,一般将冷却水温度控制在170 ℃以上较合适。低负荷运行会使高温热区上移,直接危害烧嘴端部,因此,应尽量避免低负荷运行。此外,煤粉或煤浆颗粒要稳定,且颗粒尺寸不能超标,否则会增大烧嘴的磨损。

5 结语

煤气化烧嘴是气化装置的核心设备之一,虽然气化烧嘴在不断改进和优化,但就实际运行情况来看,还不能满足设计指标要求。目前煤气化烧嘴存在的主要问题是使用寿命短,其主要原因是材料达不到期望指标,因此,今后应重点加强材料的应用研究,以提高气化烧嘴的抗磨损、抗高温和耐腐蚀性能。基于材料发展的现状,延长气化烧嘴使用周期的重点是解决设计制造和操作运行方面存在的问题。

[1] 程维.水煤浆气流式雾化特性研究[D].上海:华东理工大学,2011:11- 35.

[2] 胡莹超.水煤浆气化喷嘴冷态模化试验研究与新型喷嘴开发研究[D].杭州:浙江大学,2011:7- 40.

[3] 郭伟,匡建平.单喷嘴顶置粉煤气化炉热态数值模拟及烧嘴头部受热分析[J].当代化工,2016(6):1170- 1172.

[4] 屠伟龙,匡建平,刘建忠,等.水煤浆气化喷嘴温度场和热应力分布的数值模拟及分析[J].动力工程学报,2008(5):748- 752.

[5] 张贤安,都跃良,陈小萍,等.6.5 MPa水煤浆气化炉烧嘴修复工艺分析[J].大氮肥,2003(3):178- 180.

[6] 田晓,秦承鹏,徐慧,等.气化炉煤粉烧嘴Inconel600开裂原因[J].腐蚀与防护,2014(9):956- 958.

[7] 刘乐利.水煤浆加压气化烧嘴在线运行周期的影响因素及分析[J].化肥设计,2014(2):16- 17.