克劳斯+SSR制硫黄与SULFOX湿法制硫酸工艺技术比较

刘 辉,农程心,傅 超

(万华化学集团股份有限公司 山东烟台 246006)

万华化学集团股份有限公司在山东烟台和浙江宁波各有1套煤气化装置,配套的硫回收装置分别采用孟莫克公司的SULFOX湿法制硫酸技术和克劳斯+SSR制硫黄工艺,2种工艺技术对比探讨如下。

1 克劳斯+SSR制硫黄工艺

万华化学(宁波)公司煤气化装置采用华东理工大学的四喷嘴水煤浆气化技术,原料煤含硫质量分数在0.5%左右,配套的硫回收装置采用二级克劳斯+SSR工艺,设计年硫黄生产能力为4 kt,工艺过程中的主要化学反应式如下:

2H2S+3O2=2SO2+2H2O+Q

克劳斯法是使用最广泛的干法硫回收工艺,由于工艺简单,适用于大型化、自动化生产装置,装置能效高,已成为煤化工装置回收酸性尾气中硫的主要方法。SSR工艺是与克劳斯工艺相配套的尾气处理工艺,主要是将常规克劳斯工艺尾气中的SO2、有机硫、单质硫等加氢还原为H2S,再采用溶剂吸收法吸收尾气中的H2S,吸收H2S后的甲基二乙醇胺(MDEA)富液经再生循环使用,释放出的H2S返回至焚烧炉后进入克劳斯装置进行处理。SSR工艺是国内自主研发的硫回收工艺,是在克劳斯+SCOT工艺的基础上予以改进,利用高温掺合阀将高温酸性气作为反应器所需的热源,降低了传统克劳斯+SCOT工艺的能耗,但与SCOT工艺一样,存在流程复杂、装置投资和操作成本及维修费用高等问题。

克劳斯+SSR工艺技术方案具有如下特点:

(1) 进制硫燃烧炉的酸性气和空气采用比值调节器进行配比调节,在尾气分液罐出口过程气管线上设置H2S/SO2在线分析仪,根据在线分析仪的信号反馈微调进燃烧炉的空气量。

(2) 制硫燃烧炉后设置的制硫余热锅炉副产0.35 MPa(表压)饱和蒸汽,尾气焚烧炉后的烟气余热由尾气加热器回收,充分利用高温位余热和烟气废热,降低装置能耗。

(3) SSR工艺采用装置自身热源作为加氢反应器热源,由外供氢作氢源,独特的工艺构思使其在占地面积、投资、运行费用等方面均低于同类国外技术。

(4) SSR工艺从制硫至尾气处理的全过程中,只有制硫燃烧炉和尾气焚烧炉,不采用在线炉,装置的设备台数、控制回路数均少于类似工艺,因此投资省、能耗低。

(5) 无在线炉工艺说明无额外的惰性气体进入系统,使过程气总量较有在线炉的同类工艺减少5%~10%,形成了设备规模、尾气排放量和污染物(SO2)绝对排放量相对较少的特点。

(6) SSR工艺采用外供氢作氢源,但对外供氢纯度要求不高,从而使该工艺对石油化工企业的硫回收装置具有广泛的适用性。

(7) SSR工艺的主要设备都可在国内制造,因此投资低、国产化率高。

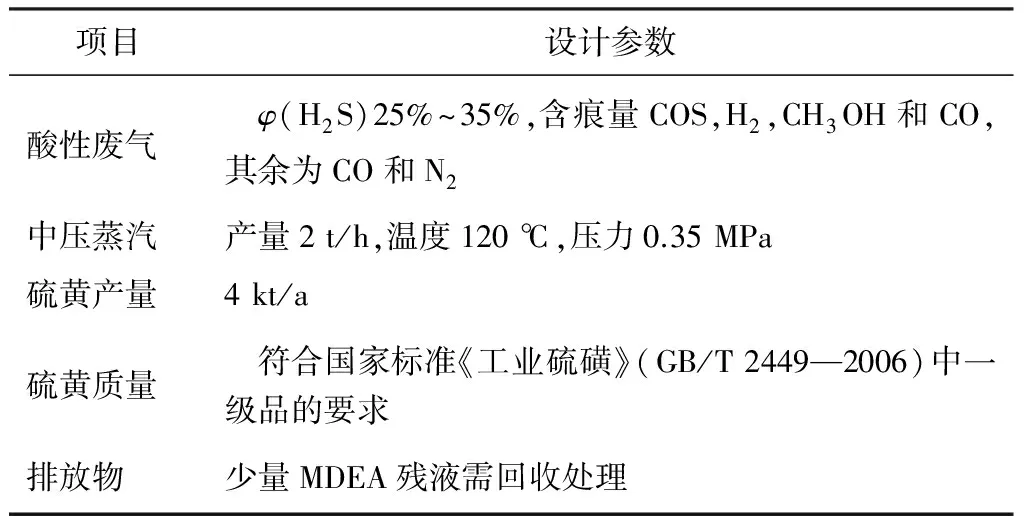

克劳斯+SSR工艺技术方案的设计参数如表1所示。

表1 克劳斯+SSR工艺技术方案的设计参数

项目设计参数酸性废气 φ(H2S)25%~35%,含痕量COS,H2,CH3OH和CO,其余为CO和N2中压蒸汽产量2t/h,温度120℃,压力0.35MPa硫黄产量4kt/a硫黄质量 符合国家标准《工业硫磺》(GB/T2449—2006)中一级品的要求排放物少量MDEA残液需回收处理

2 SULFOX湿法制硫酸技术

万华化学(烟台)公司煤气化装置同样采用华东理工大学的四喷嘴水煤浆气化技术,原料煤含硫质量分数在0.6%左右,配套的硫回收装置采用孟莫克公司的SULFOX湿法制硫酸技术,设计硫酸产能为72 t/d,工艺过程中的主要化学反应式如下:

2H2S+3O2=2SO2+2H2O+Q

SO2+O2=SO3+Q

SO3+H2O=H2SO4+Q

SULFOX技术是一种高效湿法制硫酸技术,可以有效处理各种工况下的含硫废气或废液,废气或废液中含有的H2S,CS2,COS和SO2在转化反应器中催化剂的作用下最终氧化生成SO3,生成的SO3再与工艺气中含有的水蒸气作用形成硫酸蒸气并经冷凝后得到可供销售的产品硫酸,最终排放尾气采用活性炭过滤器过滤以降低其中的SO2含量。

与SSR工艺类似,SULFOX湿法制硫酸技术同样利用高温掺合阀,使用完全燃烧后的SO2气体为反应器提供热源,同时反应也会产生大量热量,无需其他热源维持系统生产。

SULFOX湿法制硫酸技术具有如下特点:

(1) SULFOX湿法制硫酸技术与动力波技术结合后,可以保证超低酸雾排放,以满足国家标准《石油化学工业污染物排放标准》(GB 31571—2015)以及地方标准《山东省区域性大气污染物综合排放标准》(DB37/2376—2013)的要求,较二级克劳斯+SSR制硫黄工艺更有优势,排放尾气中不含H2S,且SO2含量更低。

(2) 简单而紧凑的模块化设计,可最大限度减少现场施工风险;无硫黄造粒机和硫黄仓库,能大幅减少装置占地面积。

(3) 能效更高,副产4.0 MPa高压过热蒸汽。

(4) 自动化操作,操作成本更低;生产硫酸,无硫黄堵塞设备和管道的风险。

(5) 宽泛的操作弹性,可适应不同工况下的尾气处理。

(6) 基本无其他废物产生,环保效益好。

(7) 生产过程中无需其他化学品,工艺水和冷却水消耗非常低。

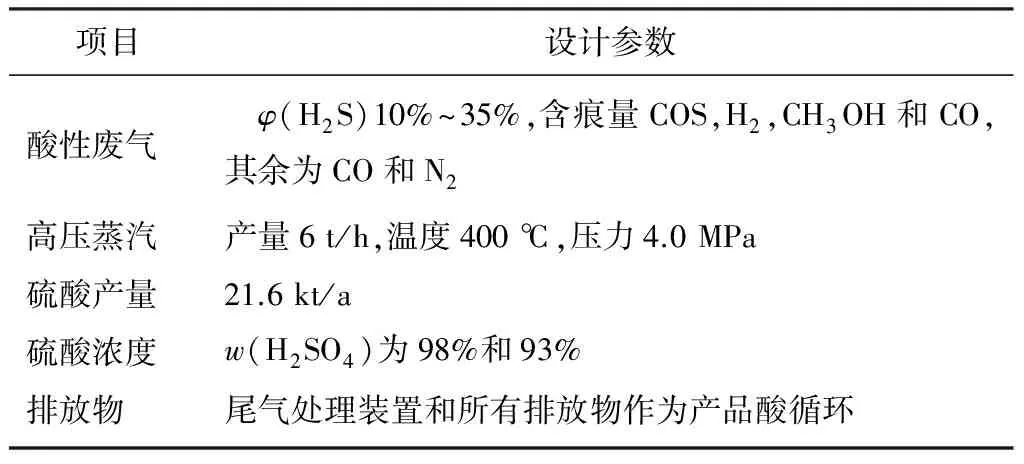

SULFOX湿法制硫酸工艺技术方案的设计参数如表2所示。

表2 SULFOX湿法制硫酸工艺技术方案的设计参数

项目设计参数酸性废气 φ(H2S)10%~35%,含痕量COS,H2,CH3OH和CO,其余为CO和N2高压蒸汽产量6t/h,温度400℃,压力4.0MPa硫酸产量21.6kt/a硫酸浓度w(H2SO4)为98%和93%排放物尾气处理装置和所有排放物作为产品酸循环

3 克劳斯+SSR制硫黄工艺运行中存在的问题

3.1 配风问题

制硫过程气中H2S与SO2的物质的量比越接近于2,平衡转化率越高,此比值偏离2,对制硫转化率影响较大,因此焚烧炉配风要求比较严格。当酸性气量波动或者风量波动时,容易导致系统的较大波动或尾气中SO2含量超标,故设置在线比值分析仪以严格控制焚烧炉的配风,尽可能提高制硫转化率。

3.2 胺液吸收问题

胺液浓度上升容易引起发泡,而胺液浓度下降则吸收效果明显下降,故对胺液的浓度要求较高。由于胺液再生塔的设计存在问题,现万华化学(宁波)公司胺液再生塔塔顶回流液无法返回再生塔,只能送往界外,否则将造成胺液再生塔工况波动。由于塔顶回流液被送至界外,导致胺液浓度不断上升,需定时对系统补水。

3.3 硫回收装置停车扫硫问题

硫回收装置停车时,如果扫硫不彻底,液硫会在管道和设备中发生凝固,导致管道和设备堵塞,且管道和设备中的单质硫或FeS等化合物暴露在空气中容易发生自燃。

3.4 硫黄相关问题

(1) 由于阀门存在内漏,硫蒸气会进入开停车管线,长周期运转后,将导致该管线被堵塞,进而影响开车进度。

(2) 硫黄储存占地面积较大且存在风险,现已改成直接外售液硫。

(3) 需要大量的蒸汽伴热和伴热盘管来维持系统中的液硫温度,一旦出现蒸汽管道破损,蒸汽将泄漏至系统中。

4 SULFOX湿法制硫酸工艺运行中存在的问题

4.1 焚烧炉采用CO伴烧后的过热问题

由于与煤气化装置配套的硫回收装置一般都存在负荷较低、原料气中H2S含量不高等问题,为了将焚烧炉炉膛温度稳定在1 100 ℃左右,必须加入一定量的燃料气,目前采用后工序自产的产品级CO(体积分数>99.9%)替代外购的天然气,由于燃料气压力和成分稳定,有利于焚烧炉氧含量的精确控制。但由于CO热值比天然气低,加之未对焚烧炉喷嘴重新设计更换,存在着炉膛局部过热的现象。经与孟莫克公司的技术人员沟通后,将焚烧炉炉膛温度降低至1 000 ℃左右,并调节CO燃料气管线压力至0.3 MPa(接近原天然气管线压力)。

4.2 紧急停车后的温度控制问题

硫回收装置紧急停车容易出现局部超温的现象,部分设备易损,而系统大量设备和配件需进口,且建设施工标准高于国内要求,给施工与维修带来了困难。此外,开停车操作对催化剂的使用效果及寿命都有较大影响,这是因为扫硫过程中需用热空气置换反应器床层与气体换热器5~6 h以除去其中的SO2和SO3,避免停车后残余的SO2和SO3利用反应器余热继续生成硫酸并在冷凝后对设备形成腐蚀,由此可能造成反应器温度过高而导致催化剂失活以及塑料设备的损坏,但也要避免低温造成的露点腐蚀以及潮湿空气对催化剂结构形态的破坏。

4.3 酸性气中H2S浓度波动问题

产品硫酸浓度与酸性气中H2S浓度和流量呈正相关关系,最佳方案应是通过在线H2S或SO2自动分析仪对进入焚烧炉与反应器的酸性气予以监控,从而得出最适宜的空气流量和最佳回收率,但实际操作中只能控制酸性气流量,由此导致酸性气流量经常波动,反应器床层温度偏离理论值。同时,在稀硫酸循环部分存在硫酸浓度的大幅波动,也在一定程度上影响了产品硫酸的浓度,而且硫酸浓度的大幅波动对储罐和管道材质提出了较高的要求,大幅增加了使用和维修成本,为此已将玻璃钢材质的管道及储罐更换为聚四氟乙烯(PTFE)衬里的管道及储罐。

4.4 动力波设备问题

尾气单纯依靠SULFOX湿法制硫酸技术无法满足现行环保要求,必须结合动力波双氧水洗涤才能达到排放指标要求。使用质量分数27.5%的双氧水来处理酸性尾气时,在一定程度上增加了生产成本,同时双氧水与稀酸的混合液对设备存在一定的腐蚀性,对设备及管道提出了严苛的要求,增大了人员伤害风险。因此,计划对玻璃钢材质的设备进行全面更换。

5 结语

综上所述,万华化学集团股份有限公司的硫回收装置运行稳定,均能满足GB 31571—2015中SO2含量的限值要求。实际运行结果表明,SULFOX湿法制硫酸技术更为简单有效,但存在一定的人员伤害风险,且对设备要求较高;二级克劳斯+SSR制硫黄工艺能满足环保要求,人员伤害风险较低,但存在设备中残留单质硫的安全隐患。

总体上来说,SULFOX湿法制硫酸技术更为先进,通过工艺流程的优化,所需设备少,减小了占地面积;产品硫酸较硫黄有更高的经济价值,同时也解决了硫黄堵塞的困扰;但新型的五氧化二钒催化剂大幅增加了生产成本,硫酸的强氧化性和强腐蚀性也增加了诸多风险。

从尾气指标分析,SULFOX湿法制硫酸技术能满足国家标准《硫酸工业污染物排放标准》(GB 26132—2010)中对新建装置的严苛要求;对二级克劳斯+SSR制硫黄工艺配套动力波设施,尾气排放指标在一定程度上也能有所提高。