沉淀法白炭黑的分散性

陈鹏宇, 周梅芳, 姜海波, 李春忠

(华东理工大学材料科学与工程学院,超细材料制备与应用教育部重点实验室,上海 200237)

沉淀法白炭黑的分散性

陈鹏宇, 周梅芳, 姜海波, 李春忠

(华东理工大学材料科学与工程学院,超细材料制备与应用教育部重点实验室,上海 200237)

提高白炭黑在轮胎橡胶中的分散性,有利于提高轮胎橡胶拉伸强度并降低其滚动阻力。本文利用高速湿法研磨,通过正交试验研究了研磨过程工艺参数对白炭黑分散性能的影响。结果表明锆球直径对白炭黑的分散性影响最大,在转速5 000 r/min,分散时间80 min,锆球直径0.9 mm,白炭黑质量20 g,六偏磷酸钠(SHMP)质量分数2%的条件下白炭黑分散最佳,中位径(D50)可降至112 nm。

白炭黑; 湿法研磨; 分散; 中位径

沉淀法白炭黑的化学组成为SiO2·nH2O,是一种无毒、白色、无定形的微细状粉末,具有多孔性,质轻且化学稳定性好,是工业中一种重要的无机硅化合物[1-2]。目前白炭黑主要应用于轮胎橡胶领域,是轮胎橡胶的重要补强填料[3-5]。当前白炭黑补强橡胶理论[6]认为白炭黑因为自身的比表面积大,能获得同橡胶之间更多的接触面积,同时白炭黑表面具有强吸附能力,能促使白炭黑同橡胶之间的结合,进一步产生物理补强作用。提高白炭黑的分散性,将有利于形成高比例的结合胶,从而提高其对轮胎橡胶的补强效果。但是白炭黑表面存在大量羟基[7],这些硅醇键的存在使得白炭黑呈现出极强的亲水性,导致白炭黑自身相互团聚,严重影响了白炭黑分散性,降低了其在橡胶中的分散效果,限制了进一步应用。

目前粉体颗粒在水溶液中的分散主要有球磨、湿法研磨和超声分散等方法[8-9]。陈婉婷等[10]采用了湿法研磨,探讨了分散过程中球料质量比、浆体中固相含量、研磨时间、分散剂用量等对白炭黑分散性能的影响,发现湿法研磨后白炭黑粒径显著降低。曹丽等[11]对比了超声分散与湿法研磨对白炭黑分散的影响,发现湿法研磨对白炭黑的分散效果优于超声分散,随后探究了研磨时间、球料比、浆体固含量以及分散剂用量对白炭黑分散的影响。综合比较,湿法研磨更有利于实现白炭黑的分散。然而以上工作在分析研磨的影响因素时均采用了单因素法,难以确定何种因素对白炭黑的研磨效果最佳。为克服单因素法在分散研究中的不足,本文采用正交试验方法,研究了湿法研磨中多因素对白炭黑分散的影响。

1 实验部分

1.1 主要原料

沉淀法白炭黑,牌号HD200MP,无锡确成硅化学有限公司;六偏磷酸钠(SHMP),分析纯,上海凌峰化学试剂有限公司。

1.2 主要仪器与设备

电子天平,ME104型,梅特勒-托利多仪器有限公司;高速搅拌机,SDF1100型,芜湖和泰化工有限公司;激光粒度仪,LS230型,美国贝克曼库尔特公司;透射电子显微镜(TEM),JEM-1400型,日本电子株式会社。

1.3 实验流程

向研磨容器中依次加入360 g不同直径的锆球,一定质量的白炭黑以及140 mL分散液。随后将容器放置于高速分散机上,按照一定的转速对白炭黑研磨一段时间;研磨结束后,从容器中取10 mL浆料置于烧杯中,将其静置5 min后用于粒径测试。其中单次实验的锆球粒径、白炭黑质量、分散液、转速、时间均依照正交试验的因素水平而选定。

1.4 白炭黑分散性能的表征

1.4.1 粒度分布 使用激光粒度仪表征研磨后白炭黑的粒径分布以及D50等数值。

1.4.2 白炭黑分散性以及微观形貌 用透射电子显微镜(TEM)观察白炭黑分散后的颗粒形貌、颗粒大小以及颗粒团聚情况。

2 结果与讨论

2.1 白炭黑分散正交试验

实验选取水溶液作为白炭黑的分散液,这是因为白炭黑作为一种亲水性强的粉体材料,其表面带有的羟基使其易与水相结合。相比于其他分散液,白炭黑更易在水相中分散开来,因此选取水溶液作为分散液更利于我们研究白炭黑的团聚与解聚行为。

此外白炭黑经过研磨后颗粒粒径明显降低,此时表面能量处于较高水平,在浆料的静置过程中,颗粒之间为降低表面能量,容易再次发生团聚。本文选取SHMP作为分散剂对白炭黑浆料进行稳定处理,可以有效保持浆料中白炭黑良好的分散状态。

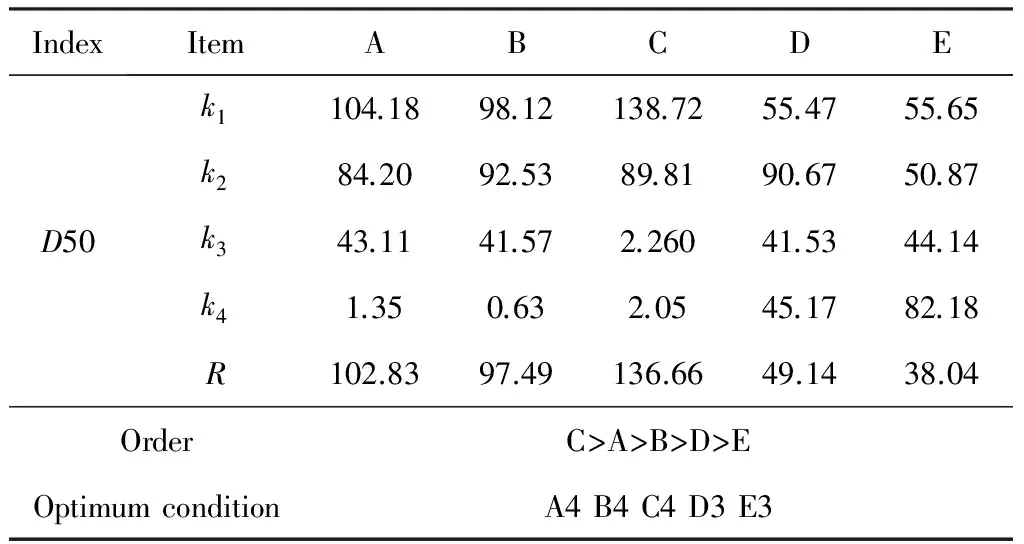

采用L16正交试验方案,选取分散时间、转速、锆球直径、白炭黑质量以及分散剂SHMP质量分数等5个因素。因素水平如表1所示,最终实验结果见表2,极差分析结果见表3。

在对实验结果进行极差分析时,按照因素顺序依次处理。在研磨速度中,转速被分成了4种水平,分别为2 000、3 000、4 000、5 000 r/min。将同一水平下,例如2 000 r/min对应的4个D50结果取平均值记为k1,依次可以分别得到其他3个水平的平均值(k2,k3,k4)。其余4个因素以此类推,计算出剩下的结果。

正交试验的结果中极差(R)为同一因素的k1,k2,k3,k4中最大值与最小值的差值,代表了因素水平变化时实验结果的变化幅度。R值越大说明此因素对实验结果的影响越大。为了得到分散较好的白炭黑,在同一因素的k值中,D50越低说明分散越好,因素k值越小的因素水平对实验结果越有利。

表1 因素水平表

从表3分析得出影响白炭黑分散后D50的主要因素依次为:锆球直径>转速>分散时间>白炭黑质量>SHMP质量分数。最佳工艺条件为:转速5 000 r/min,分散时间80 min,锆球直径0.9 mm,白炭黑质量20 g,SHMP质量分数2%。

按照最佳工艺条件来研磨白炭黑,将研磨后的样品记为样品17,白炭黑原样记为样品0,其余样品的编号同正交试验的顺序相对应。

表2 正交试验数据

表3 D50极差分析表

2.2 影响白炭黑分散的因素分析

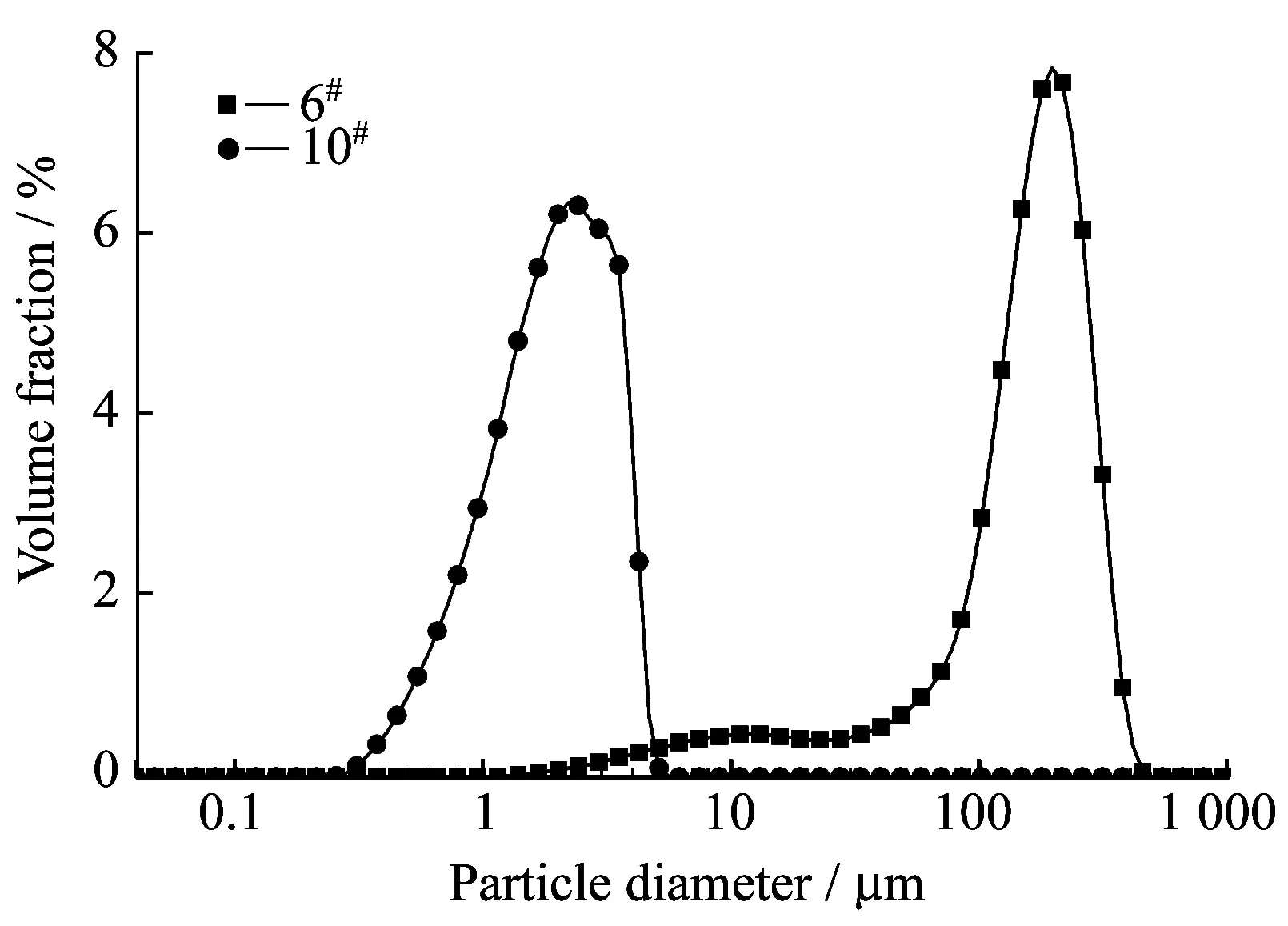

2.2.1 锆球直径对白炭黑分散的影响 正交试验中,在其他主要条件相近的情况下,参考文献[12]分析序号6#(锆球直径0.2 mm、时间40 min,转速3 000 r/min)和10#(锆球直径0.9 mm、时间40 min,转速4 000 r/min)两个样品的颗粒粒径分布图,如图1所示。

图1 6#样品与10#样品的颗粒粒径分布

从图1中可以看出6#样品粒径主要分布于200 μm处,在粒径为10 μm处也有少量分布,样品的中位径为171 μm。10#样品粒径则主要集中在3 μm处,中位径为2 μm,远小于10#样品。根据表3中因素C即粒径所对应的k值可以看出,随着锆球粒径的增加,k值逐渐减小,而k值的变化同白炭黑颗粒粒径变化呈正相关。这表明当实验所用锆球直径增大,研磨后的白炭黑粒径随之降低。这是因为实验所用白炭黑原料初始粒径偏大,而小直径锆球所携带的能量较小,对大粒径白炭黑团聚体的破碎效率远小于对小粒径白炭黑的破碎效率[13],因而在使用小直径锆球进行分散实验时,多数白炭黑聚集体未能获得足够能量实现初步解聚。从表3可以看到,当选用锆球粒径增大至0.9 mm时,k值最小,对应样品的粒径最低,所以锆球对大粒径白炭黑团聚体的破碎效率最高。因此在本实验中,最佳条件选取了直径为0.9 mm的锆球。

2.2.2 转速对白炭黑分散的影响 在其他主要实验条件相近的情况下,分析实验序号为2#(转速2 000 r/min、时间40 min、锆球锆球直径0.3 mm)和15#(转速5 000 r/min、时间60 min、锆球锆球直径0.3 mm)两个样品的颗粒粒径分布图,如图2所示。

图2 2#样品与15#样品颗粒粒径分布

从图2中可以发现2#样品的颗粒粒径出现了多段分布,但粒径主要分布于200 μm处。而使用5 000 r/min的转速对样品进行研磨后,15#样品中超过一半的白炭黑颗粒粒径已经分布于1 μm以下,甚至是100 nm以下,最后中位径降低至0.7 μm,远小于2#样品的195 μm。从表3因素A即转速对应的k值中可以发现,当转速为2 000 r/min与3 000 r/min时,k值相近且均在80以上;而当转速提高至4 000 r/min与5 000 r/min时,k值分别降至43.11与1.35,说明高转速对白炭黑粒径细化效果明显。这是因为在低转速条件下,搅拌器所提供的剪切力小于颗粒团聚体之间的内聚力,所以白炭黑颗粒难以获得良好分散。当研磨转速提高时,搅拌器能够提供足够高的剪切力,克服白炭黑团聚体之间的内聚作用,使白炭黑团聚得到充分解聚。而5 000 r/min的转速已经到达设备极限,所以最终选取转速为5 000 r/min。

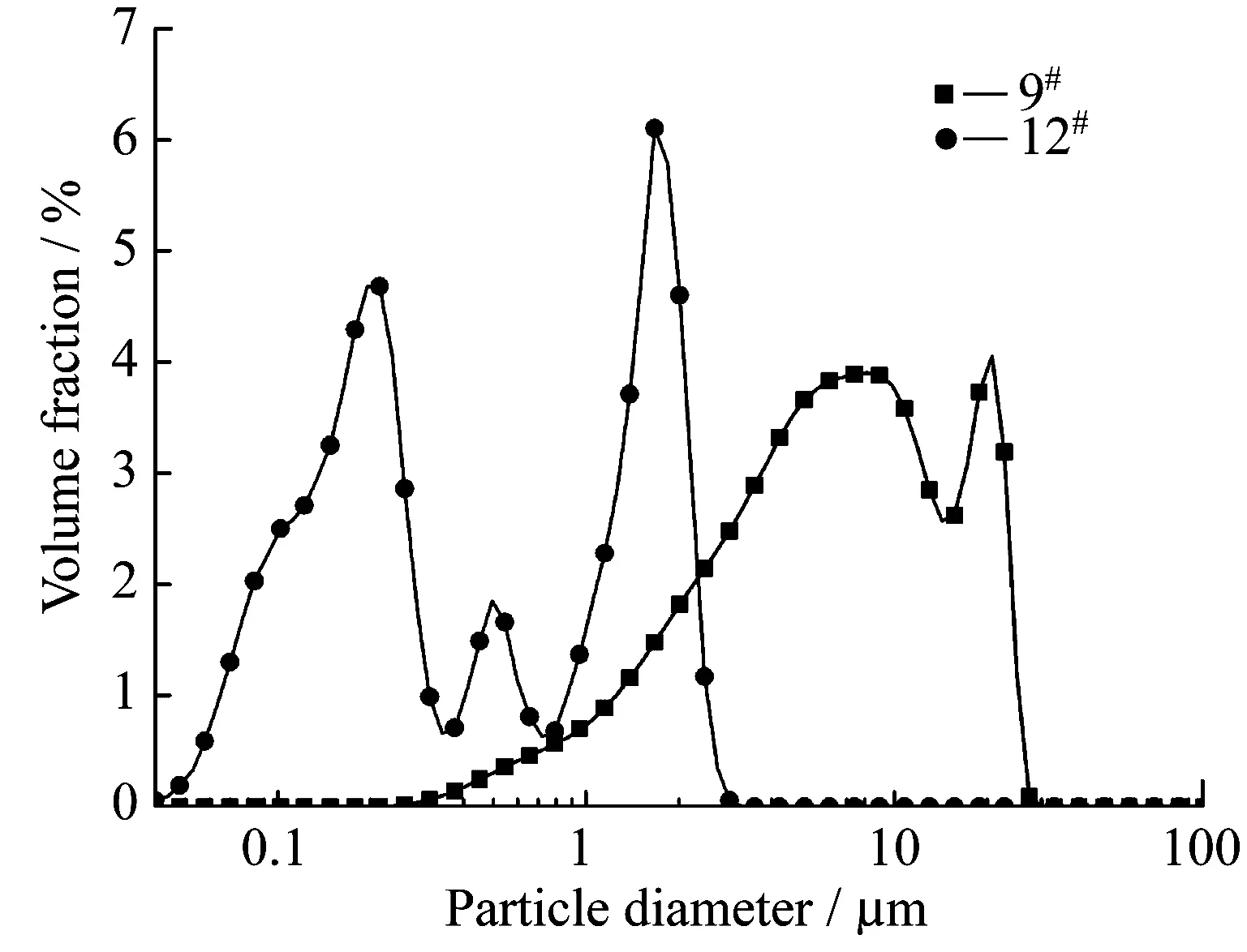

2.2.3 时间对白炭黑分散的影响 在其他主要实验条件相近的情况下,分析实验序号为9#(时间20 min、转速4 000 r/min、锆球直径0.5 mm)和12#(时间80 min、转速4 000 r/min、锆球直径0.3 mm)两个样品的颗粒粒径分布图,如图3所示。

从图3中可以看出,在4 000 r/min的转速下,白炭黑粒径均小于30 μm。但是主要由于分散时间的差异,带来了9#样品与12#样品之间颗粒粒径的差别。9#样品的颗粒粒径集中分布于8 μm处,另外在20 μm 处也有少量分布,但粒径在1 μm以下的颗粒所占比例很低。而12#样品粒径在200 nm以及2 μm处均有较高的体积分数,但研磨条件中12#样品所用的锆球直径反而略小于9#样品。同时表3所分析出的因素主次顺序表明,锆球直径对分散过程影响最大,且锆球直径越大越利于分散。从本节的两组样品的研磨条件可以看出,相比于12#样品,9#样品的中位径以及所用锆球的直径均大于前者。所以对于这两组样品,粒径结果主要受研磨时间控制。从表3中的因素B即时间对应的k值中可以看出,随着研磨时间的增加,k值逐渐减小,研磨80 min后k值最低。这也表明了研磨过程中,分散时间的增加同样能有效提高白炭黑的分散效果。这是因为在湿法研磨过程中,白炭黑聚集体随整体浆料转动时,其进入解聚区域获得足够解聚能量存在一定的概率。增加白炭黑的研磨时间,能够提高白炭黑颗粒进入到解聚区域的概率,进而提高白炭黑颗粒分散效果。

图3 9#样品与12#样品颗粒粒径分布

2.2.4 白炭黑质量对其分散的影响 图4所示为k值随白炭黑质量变化情况。从图4可以看出,当白炭黑质量为20 g时k值最小,此时白炭黑颗粒粒径最低。在白炭黑质量从5 g增加至20 g过程中,k值先增大,后降低至最小值;随后至白炭黑质量提高至实验最大质量30 g时,k值反而出现了回升。说明在研磨过程中,白炭黑质量过高或过低都不利于白炭黑的分散。因为研磨过程中颗粒密度与浆料的流动性对分散效果至关重要,当白炭黑质量小于最佳质量时,颗粒密度以及浆料的流动性均无法保持在最佳水平,所以无法实现较好的分散效果。当白炭黑质量超过最佳质量后,部分白炭黑因为无法得到足够的解聚能量,从而造成白炭黑整体分散效果降低,因此最终白炭黑质量选为20 g。

图4 k值随白炭黑质量的变化情况

2.2.5 SHMP质量分数对白炭黑分散的影响 SHMP作为一种阴离子型的分散剂,其在溶液中电离出的阴离子基团能被白炭黑表面所吸附,形成双电层。当SHMP溶解至水溶液中,白炭黑表面吸附SHMP电离形成的阴离子基团后,浆料的ζ电位升高,颗粒之间的电荷作用阻碍了颗粒之间的相互吸附,从而提高了分散后白炭黑浆料的稳定性能,避免了白炭黑颗粒间的再团聚。

从图5中可以看到,实验中白炭黑在SHMP质量分数逐渐增加时,k值先减小后增加。当SHMP质量分数为2%时,k值达到最小,为44.14。表明随着SHMP质量分数的增加,溶液中阴离子基团浓度的增加促进了浆料稳定性的提升,当SHMP质量分数超过最佳含量后,过量的SHMP阻碍了白炭黑浆料的ζ电位进一步升高,对浆料稳定性起到反作用,使得白炭黑分散效果降低。本实验中SHMP质量分数最终选取为2%。

2.3 最佳工艺条件下白炭黑粒径分析

按照表3极差分析所得到的最佳工艺条件来分散白炭黑,所得到的白炭黑颗粒粒径分布图与累积分布(记为17-CV#),以及白炭黑原始颗粒粒径分布与累计分布(记为0-CV#)如图6所示。由图6可以看出,未经分散的白炭黑中位径主要集中在210 μm;而经过最佳工艺分散后,白炭黑颗粒粒径降低明显,中位径由原先的210 μm降低至112 nm,虽在200 nm以及2 μm处仍有少量分布,但约80%颗粒的粒径已降至100 nm以下。这表明白炭黑经过最佳分散工艺处理后,颗粒聚集体之间得到了有效的解聚分散。

图5 k值随w(SHMP)含量的变化情况

图6 0#样品与17#样品颗粒粒径分布与累计分布

2.4 白炭黑分散前后形貌分析

图7所示为白炭黑研磨前后的透射电镜图片,从中可以看到白炭黑的一次粒子直径约为10 nm,颗粒之间呈现不同程度的团聚现象。从白炭黑原样的电镜图片(图7(a)、7(b))可以看到,研磨之前白炭黑颗粒之间相互团聚严重,颗粒之间紧密堆积,呈现出块状或者长链状分布,几乎没有直径在100 nm以下的团聚体。经过湿法研磨分散之后,如图7(c)、7(d)所示,白炭黑颗粒之间虽然仍有部分团聚,但是相比未经研磨的原样,颗粒团聚现象已经得到明显改善,颗粒分散更加均匀,100 nm以下的颗粒团聚体的数量明显增加。

从电镜照片的对比中能够更加直观地看出白炭黑在经过湿法研磨处理后,团聚的颗粒比例减少,团聚体直径降低,分散性得到明显改善。

图7 0#样品(a,b)与17#样品(c,d)的透射电镜图片

3 结 论

(1) 采用正交试验,得到了白炭黑研磨的最佳工艺条件:转速5 000 r/min,分散时间80 min,锆球直径0.9 mm,白炭黑质量20 g,SHMP质量分数2%。最佳工艺条件下,白炭黑的粒径较分散之前得到明显降低,中位径由210 μm降低至112 nm。

(2) 随着研磨时间、转速以及锆球直径的增加白炭黑分散效果均得到提高,分散剂质量以及白炭黑质量对白炭黑分散的影响效果存在一个临界值。

(3) 电镜图片的分析表明,相比未经过研磨分散的白炭黑,白炭黑在湿法研磨之后团聚现象得到了明显的改善。分散后的白炭黑将能在轮胎橡胶的补强过程中起到良好的分散效果。

[1]张庆军,莫文玲,王占乐.沉淀法制备纳米白炭黑的结构及性质的研究[J].硅酸盐通报,2005,24(4):118-121.

[2]燕鹏华,梁滔.白炭黑改性及其在橡胶中的应用研究进展[J].橡胶科技,2015(10):9-13.

[3]RAHMAN I A,PADAVETTAN V.Synthesis of silica nanoparticles by sol-gel:Size-dependent properties,surface modification,and applications in silica-polymer nanocomposites:A review[J].Journal of Nanomaterials,2012,2012(1687-4110):2817-2827.

[4]辛晓晶.白炭黑在轮胎中的应用及其研究进展[J].广东化工,2012,39(11):133-134.

[5]郭艳,汪灵.白炭黑及其研究与应用现状[J].中国材料科技与设备,2009(6):1-5.

[6]张立,王礼,王延山,等.白炭黑及其分散剂的发展及在轮胎中的应用[J].橡胶工业,2015,62(9):571-574.

[7]郑丽华,刘钦甫,程宏飞.白炭黑表面改性研究现状[J].中国非金属矿工业导刊,2008(1):12-15

[8]YEKELER M,OZKAN A,AUSTIN L G.Kinetics of fine wet grinding in a laboratory ball mill[J].Powder Technology,2001,114(1-3):224-228.

[9]MATTOS B D,ROJAS O J,MAGALHãES W L E.Biogenic SiO2in colloidal dispersions via ball milling and ultrasonication[J].Powder Technology,2016,301:58-64.

[10]陈婉婷,丁浩,曹丽,等.机械研磨对水介质中白炭黑颗粒解聚和分散的影响[J].中国粉体技术,2015,21(3):51-54.

[11]曹丽,崔程琳,陈婉婷,等.沉淀法白炭黑颗粒在水介质中的解聚与分散研究[J].非金属矿,2014,37(6):14-16.

[12]景允伸,许宏,常化,等.成核阶段对沉淀法白炭黑团聚程度的影响[J].山东化工,2015,44(9):28-32.

[13]王军民,王夏冰.球磨过程中粉末的行为变化[J].甘肃工业大学学报,1999,25(1):26-30.

Dispersion of Precipitated Silica

CHEN Peng-yu, ZHOU Mei-fang, JIANG Hai-bo, LI Chun-zhong

(School of Materials Science and Engineering, Key Laboratory for Ultrafine Materials of Ministry of Education,East China University of Science and Technology, Shanghai 200237,China)

Improving the dispersion of silica is in favor of enhancing the reinforcement effect of silica for tire rubber,increasing the tensile strength and decreasing the rolling resistance of tire rubber.In this paper,the influence of process parameters on the dispersion of silica during the wet grinding was studied by orthogonal experiments.Range analysis results show that the zirconium ball diameter has the largest effect on the dispersion of silica.Silica disperses best under the conditions:5 000 r/min of the rotation rate,80 min of milling time,0.9 mm of zirconium ball diameter,20 g of the mass of silica and 2% of sodium hexametaphosphate(SHMP).Silica’s median particle diameter(D50) decreases to 112 nm.

silica; wet grinding; dispersion; median particle diameter

1006-3080(2017)01-0036-06

10.14135/j.cnki.1006-3080.2017.01.006

2016-06-21

国家自然科学基金(91534202,91534122);上海市基础重点研究项目(15JC1401300);国家国际科技合作专项项目(2015DFA51220)

陈鹏宇(1992-),男,硕士生,主要从事白炭黑分散与改性研究。E-mail:chenpengyuchn@163.com

姜海波,E-mail:jianghaibo@ecust.edu.cn

TQ330.38

A