转炉高纯净度GCrl5轴承钢的试制开发

李金浩

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

试验研究

转炉高纯净度GCrl5轴承钢的试制开发

李金浩

(山钢股份莱芜分公司特钢事业部,山东莱芜 271105)

以含C量1.O%、含Cr1.5%的高碳铬轴承钢GCr15为研究对象,莱钢利用现有的长流程生产线(高炉+铁水预处理+转炉初炼+炉外精炼+真空脱气+钡处理+连铸+连轧),通过控制有害残余元素、非金属夹杂物、气体含量和碳化物组织试制开发了高纯净度GCrl5轴承钢。结果表明,钢中O含量低于0.000 8%,Ti含量在0.002 5%以下,S含量平均0.004%;轧材中心疏松、一般疏松和偏析均≤0.5级;各类非金属夹杂物≤0.5级;碳化物带状及网状≤1.0级,液析≤0.5级。

GCrl5轴承钢;高纯净度;氧含量;非金属夹杂物;碳化物不均匀性

1 前言

未来轴承钢主要是向高纯净度方向发展,提高轴承钢的纯净度,特别是降低钢中的O、Ti含量,促使钢中的非金属夹杂物和碳化物细小均匀分布,可以显著提高轴承钢的使用性能和疲劳寿命。在保证成分、组织均匀的前提下,要求[P]≤O.015%,[S]≤O.005%,[0]≤0.000 8%,[N]≤O.006%,[H]≤0.000 15%,[Ti]≤0.002 5%;夹杂物全部<1.0级,碳化物液析在0.5级以下,带状1.0级以下[1]。为满足上述要求,已有的工艺已不完全适用,纯净钢生产技术和碳化物控制技术的应用已经势在必行,包括P、S、Ti杂质元素的控制,O、N、H气体含量的控制,夹杂物数量、形态与分布的控制,碳化物带状、液析的控制。

2 GCr15轴承钢工艺开发

2.1 炼钢工艺

工艺路线:高炉铁水—铁水预处理(脱S、脱Ti)—顶底复吹转炉—钢包精炼炉—真空炉—连铸(全程保护浇注、电磁搅拌)。

1)优化配料结构,选用优质矿石,严格控制铁水成分和铁水温度。

2)采用铁水预处理技术,控制有害残余元素S和Ti含量。铁水预脱硫采用向铁水包中喷吹镁粒的方法,镁在铁水温度下与硫有极强的亲和力,形成MgS化合物进入炉渣中,采用多次拔渣方式去除;脱钛是通过向铁水包中加入氧化铁、烧结矿或铁精粉,利用其氧化性将铁水中的钛氧化去除。

3)转炉采用顶底复合吹炼,双渣法冶炼、挡渣出钢等工艺。可以有效降低钢中Ti和P含量,提高钢水纯净度,可以改善转炉冶金条件,减少吹损,提高金属收得率,提高生产效率。转炉通过强化操作,控制终点成分以及出钢温度。

4)转炉出钢合金依次加入低氮增碳剂、碳化硅、合金、轴承钢专用精炼渣、石灰。出钢过程采用大搅拌吹氩强度,保证化渣,均匀成分。出钢不加铝脱氧,防止前期产生过多的氧化物夹杂。采用高纯度合金:金属锰、低钛硅铁、低钛铬铁、低氮增碳剂、碳化硅,减少合金带入有害杂质。精炼渣选用经多次试验的轴承钢专用精炼渣(CaO-A12O3-SiO2三元渣系),有利于脱硫、吸附去除夹杂物。

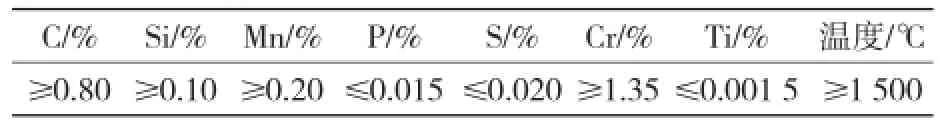

5)精炼主要任务是脱氧、脱硫、去除夹杂物、调整成分和温度并使其均匀化。为减轻精炼调整成分任务,转炉出钢合金合理加入,钢液化学成分及温度应符合表1要求。精炼前期加入铝线调整钢水铝含量(0.040%~0.060%),精炼过程不调铝,在精炼过程中加入SiC+A1粒强化渣面脱氧,保证白渣时间>25 min。

表1 转炉出钢钢水化学成分(质量分数)及温度

6)精炼渣设计成分,CaO-A12O3-SiO2三元渣系渣洗钢水脱硫效果较好;渣中氧化铁含量<1%,活性低,可以防止钢水吸氧,降低氧含量;精炼渣与钢液界面张力较小,有利于氧化铝夹杂的吸收,降低夹杂物含量,提高钢质纯净度;有很好的发泡作用,在精炼过程中可以遮敝电弧,减少钢水吸气。

7)精炼结束加入适量硅钡合金进行变性处理,将小颗粒不易上浮的氧化物变性成大颗粒易于上浮去除的夹杂物。

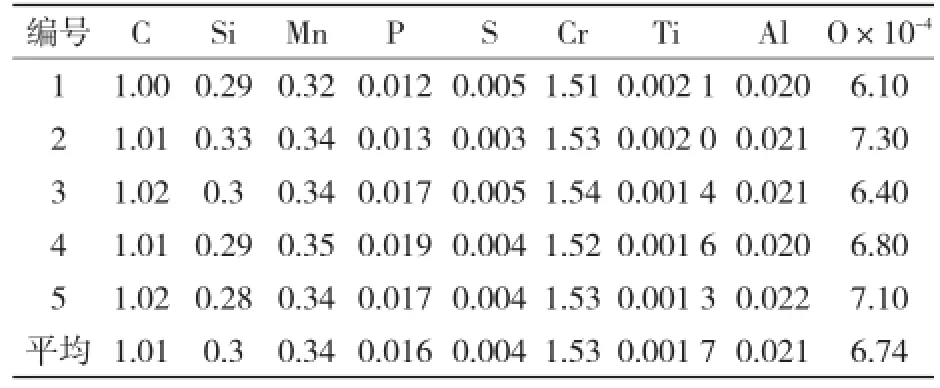

8)真空精炼,控制真空度≤67 Pa,保持时间>20 min。在真空处理结束时钢液化学成分应符合表2要求。真空处理结束补加碳化稻壳,保证覆盖良好,软吹时间>20 min,促使夹杂物充分上浮去除。

表2 真空精炼后GCr15钢液化学成分(质量分数)%

9)精炼过程合理控制钢水温度,保证连铸过热度控制在15~25℃。连铸采用全程保护浇注,钢包到中间包采用长水口,中间包到结晶器采用浸入式水口,中间包加覆盖剂防止钢水二次氧化,结晶器添加保护渣,吸附夹杂物,防止钢水氧化[2]。采用结晶器电磁搅拌(M-EMS)+末端电磁搅拌(F-EMS),保证钢质纯净度,提高组织均匀性。制定合理的连铸工艺,连铸工艺参数见表3。

表3 GCr15钢连铸工艺参数

2.2 轧钢工艺

轧制工艺路线:蓄热式步进加热炉—高压除鳞机—连轧机组—飞剪—定尺机—冷床—缓冷坑。

转炉GCrl5连铸坯100%热送轧制,采用步进梁式加热炉,分段控制加热温度(见表4),以保证连铸坯加热均匀。为了解决碳化物不均匀性问题,提高钢质纯净度,采用高温加热扩散工艺。出钢间隔(140±5)s,总加热时间≥190 min。

表4 GCrl5连铸坯热送加热温度℃

出炉钢坯经高压水除鳞,清除表面氧化铁皮,提高轧材表面质量。轧制采用14道次连轧机组,微张力、无扭转轧制。产品轧材经步进式冷床翻转缓慢冷却,起到一定的矫直作用,保证了钢材的平直度。下冷床后及时入坑缓冷,保证入坑温度≥400℃,控制出坑温度≤150℃,以便消除钢材应力;析出氢,防止产生白点缺陷。

3 试验结果分析

3.1 化学成分分析

GCrl5轴承钢的纯净度主要体现在有害残余元素、非金属夹杂物、气体含量和组织、均匀性,它们的综合作用决定了材料的最终使用性能[3]。转炉流程试验高纯净度GCrt5轴承钢,共计生产5炉,轧制成Φ60 mm的圆钢5个批号。每炉钢各元素含量均达到设计要求,且波动范围很小,见表5。

表5 GCr15成品圆钢化学成分%

由表5可以看出,钢中O含量全低于0.000 8%,平均O含量O.000 674%;Ti含量在0.002 5%以下,最低Ti含量达到0.001 3%,平均Ti含量0.001 7%;S含量平均0.004%,达到了超低硫钢的标准。仅从杂质元素含量来说莱钢生产的GCrl5轴承钢纯净度达到了较好的水平。

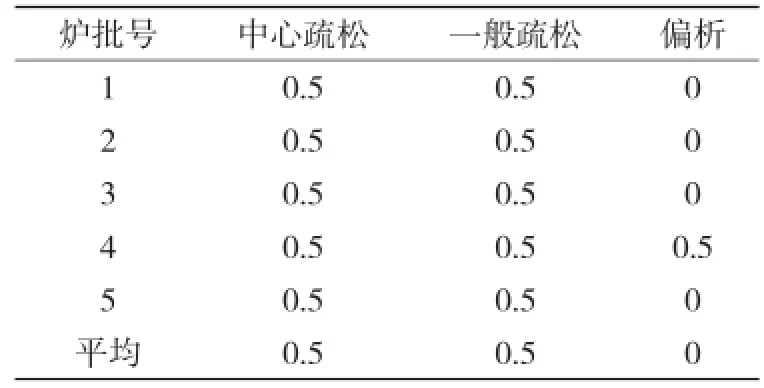

3.2 低倍组织

试验钢轧材中心疏松、一般疏松和偏析均小于标准要求,组织均匀、致密。低倍组织评级见表6。

表6 GCr15试验钢轧材低倍组织评级级

3.3 非金属夹杂物

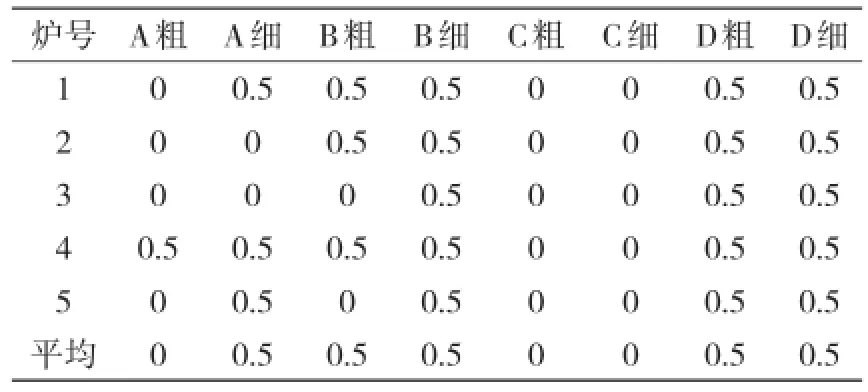

每批轴承钢从不同的6支钢材上切取20 mm× 10 mm通过钢材轴心的纵截面,经过抛光,在电子显微镜下寻找夹杂物最恶劣的视场,以此视场参照GB/T 10561—2005标准进行评级。试验GCrl5轴承钢非金属夹杂物检验结果见表7。

表7 Φ60 mm GCr15圆钢非金属夹杂物级别级

经过钡合金变性处理去除夹杂物,试验的5炉GCrl5钢氧化物夹杂级别较低;氮化钛夹杂含量极低,对GCrl5轴承钢疲劳寿命影响较小[4]。钢中夹杂经变性,链状氧化物的长度明显缩短,最终材上仅有少量的短链状和不规则夹杂。

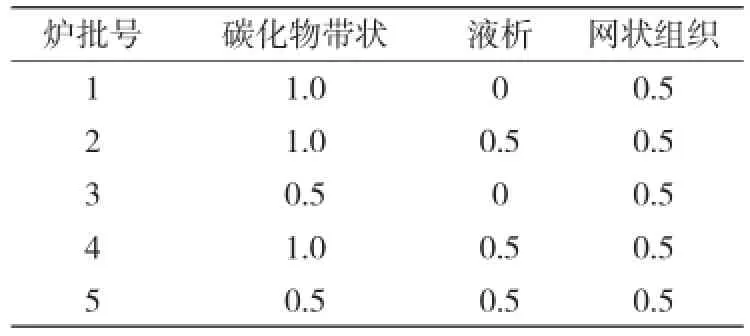

3.4 碳化物不均匀性

碳化物网状在淬火后的横向试样上评定,试样抛光后用4%的硝酸酒精腐蚀放大500倍评级;碳化物带状在淬火后的纵向试样上评定,试样抛光后深腐蚀,放大100倍或500倍评定碳化物聚集程度、大小和形状;碳化物液析在淬火后的纵向试样上评定,试样用4%硝酸酒精溶液侵蚀后放大100倍评级。试验GCrl5轴承钢轧材重点对带状、液析进行了检验,结果见表8。碳化物带状平均1.0级,液析0.5级,均达到了设计要求,提高了钢质纯净度。

表8 Φ60 mm GCr15圆钢碳化物不均匀性

试样经淬火、回火、研磨抛光、4%硝酸酒精腐蚀后,利用Zeiss显微镜观察碳化物组织,液析0.5级,带状1.0级,网状0.5级,满足工艺要求,达到设计要求。可见连铸低过热度(15~25℃)浇注可以减少碳化物偏析,再通过高温加热扩散,将连铸坯加热至1 200~1 230℃,保证足够的加热时间,使碳化物偏析充分溶解扩散,达到了降低液析级别的目的[5]。

如果加热温度过高,高温扩散时间过长,低熔点组元或夹杂物、共晶碳化物熔化成液态,在外力的作用下形成晶间裂纹或沿晶界撕裂,在轧制过程中不能焊合,就会形成显微孔隙。显微孔隙破坏了钢基体的连续性,对疲劳寿命有严重的危害。为此,调整GCrl5轴承钢加热工艺,保证既能够使碳化物充分扩散,降低液析级别,不至于导致显微孔隙缺陷的产生。

4 结论

经过5炉高纯净度GCrl5轴承钢的试验,在原有工艺的基础上开发了新的GCrl5钢生产工艺,并批量生产25炉,经检验分析,其化学成分控制合理稳定,钢材的组织均匀致密,非金属夹杂含量低,碳化物带状≤1.0级,网状≤0.5级,液析≤0.5级,主要性能指标均符合要求。

1)莱钢长流程生产线采用铁水预处理—转炉初炼—炉外精炼(LF+VD)—钡处理—连铸—连轧的生产工艺,能够满足高纯净度轴承钢生产要求;2)采用CaO-A12O3-SiO2三元精炼渣系具有良好的吸附夹杂物的性能,钢中非金属夹杂物含量相对较少;3)从铁水预脱钛到合金控钛,对钢中钛含量严格控制,可以将成品钛控制在20×10-6以下,减少钢中TiN夹杂的产生,减轻钛残余对疲劳寿命的影响;4)采用出钢不加铝,精炼前期一次喂铝线调铝到位,后不再调铝的脱氧工艺,配合A1粒+SiC渣面脱氧,可以有效地降低钢中氧含量;5)采用钡处理变性,可使钢液中小颗粒不易上浮的A12O3夹杂物聚集长大成为易于上浮去除的大颗粒夹杂;6)通过连铸低过热度浇注和轧钢高温扩散,可降低碳化物带状、液析级别,提高钢质纯净度。

[1]杨虎林,何平,翟玉春.高品质轴承钢超低氧含量和非金属夹杂物控制的进展[J].特殊钢,2013,34(2):16-17.

[2]F Hengere,J Beswick,A Kerrigan.Evaluation of the Continuous Casting Method for Beating Steel Production—SKF Experience[J].Creative Use of Bearing Steels,ASTM STP 1195,11C.Hoo,Ed.,Philadelphia,1993:239-251.

[3]Lund.T,Akesson J.Oxygen Content,Oxidic Microinclusion,and Fatigue Properties of Roiling Beating Steels[J].Effect of Steel,Manufacturing Processes on the Quality of Beating Steels,ASTM STP 987,J.J.C.Hoo,Ed,Philadelphia,1988:308-330.

[4]王杰君,叶健熠.轴承钢材质和接触疲劳寿命的研究[C]//中国金属学会轴承钢学委会.轴承钢第六届学术报告会论文集,1993:92-96.

[5]Akesson J,Lund T.SKF Rolling Bearing Steels-Properties and Processes[J].Ball Beating Joumal,1983,217(10):32-44.

Development of High Purity GCr15 Bearing Steel by Converter Flow

LI Jinhao

(The Special Steel Division of Laiwu Branch of Shandong Iron and SteeI Co.,Ltd.,Laiwu 271105,China)

The bearing steel GCrl5 with higher carbon and chromium which carbon content is 1.0%and chromium content is 1.5%is regarded as the research object in this thesis.The research was made on high purity GCrl5 bearing steel by taking advantage of existing long process production line(blast furnace+hot metal pretreatment+converter+secondary refining+vacuum degassing+barium treatment+continuous casting and rolling)of Laiwu Steel,high purity GCr15 bearing steel was developed through the control of harmful residual elements,non-metallic inclusions,gas content and the carbide structure.The results show that the O content in the steel is less than 0.000 8%,Ti content is blew 0.002 5%,the average content of S was 0.004%.The rolling material center porosity, general porosity and segregation were less than the grade 0.5.All kinds of non-metallic inclusions is less than or equal to the grade 0.5. The carbide ribbon and mesh is less than or equal the grade 1.0;carbide eliquation is less than or equal to the grade 0.5.

GCrl5 bearing steel;high purity;oxygen content;non-metallic inclusion;carbide inhomogeneity

TG335.6;TG142.1

A

1004-4620(2017)01-0041-03

2016-08-05

李金浩,男,1987年生,2010年毕业于内蒙古科技大学材料成型及控制工程专业。现为山钢股份莱芜分公司特钢事业部工程师,从事优特钢新产品研究与开发工作。