活性染料净洗机制的研究

杭彩云

(江阴职业技术学院化学纺织工程系,江苏江阴 214405)

活性染料净洗机制的研究

杭彩云

(江阴职业技术学院化学纺织工程系,江苏江阴 214405)

考察了影响水解活性红M-3BE吸附棉织物的因素以及净洗剂对净洗效果的影响。结果表明:浴比增加、温度升高有利于抑制水解染料吸附棉织物;降低pH值对抑制水解染料吸附不利;加入净洗剂XC-W可有效地抑制水解染料吸附棉织物。提高净洗温度,可提升净洗效果;延长净洗时间,可以提高净洗效率,但对抑制水解染料再吸附不利。因此,净洗时间不宜太长,以防止水解染料二次沾染。

活性染料;净洗;棉织物

0 前言

活性染料自问世以来,凭借色泽鲜艳、色谱齐全、工艺成熟、操作方便、色牢度好、性价比高等优点成为纤维素纤维印染的首选染料。然而,在以水为介质的传统染色体系中,活性染料上染纤维后在碱性条件下固色的同时有部分染料发生水解,失去了与纤维素纤维发生共价结合的能力,不仅大幅度降低了染料的利用率,而且水解染料的吸附和扩散性能与未水解染料十分相似,对纤维也具有亲和力。为了使染色织物的色牢度达到规定的要求,染色结束后要经过充分的洗涤。在皂煮的过程中,浮色染料的解吸和吸附是个动态平衡,如何降低织物上浮色染料的量,使解吸下来的染料在皂煮液中被包裹、分散,不再重新沾染到织物上,是提高净洗效果的重要因素。

据统计,传统的以水为介质的活性染料净洗工艺能耗占整个染色过程的一半,水耗占大部分比例[1],而且整个染色过程产生的COD有1/3是染后洗涤所形成的[2]。因此,活性染料高效节水净洗工艺一直是染整工作者长期研究的课题。本文以活性红 M-3BE为对象,研究了抑制水解染料吸附棉织物的影响因素以及净洗剂对净洗效果的影响,为寻求活性染料高效净洗工艺提供相关研究基础。

织物:纯棉煮漂针织物,165g/m2;

药品:活性红 M-3BE(C.I. Reactive Red 195,江苏泰兴锦鸡染料有限公司),染料结构式如图1所示;净洗剂XC-W(主要成份为PVP,BASF公司)、净洗剂AST(主要成份为MA-AA,上海佳和化工)。

1 试验

1.1 材料及仪器

图1 活性Red M-3EB染料分子结构

仪器:722型可见分光光度计(上海光谱仪器);IR-12型红外线试色机(厦门瑞比精密机械);AD-24型常温试样染色机(鹤山精湛染整设备);M11-2摩擦牢度仪(温州纺织仪器厂);SW-12耐洗色牢度试验机(无锡纺织仪器厂)。

1.2 实验方法

1.2.1 水解活性染料的制备[3-5]

以工厂用软水配制5 g/L的活性红M-3BE染液,用50%的NaOH调节pH值至10-1l,加热至100℃,在煮沸条件下继续水解120 min,再降温至60℃,然后用36%的HCl调节pH值至7-8。

1.2.2 水解活性染料对棉织物的吸附

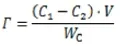

将水解染料M-3BE配成浓度为C1的溶液,根据工艺要求加入净洗剂XC-W或AST,以及电解质,在一定浴比和温度条件下对1.000g棉织物进行染色,染色一定时间后,取出棉布试样,收集染色残液并定容,通过可见分光光度计在水解染料的最大吸收波长处测定吸光度,采用分光光度法计算混合液中水解染料的浓度[6],记为C2,水解染料吸附到棉织物上的量按下式计:

式中:C1—吸附前水解染料的浓度, g/L;C2—吸附后水解染料的浓度,g/L; Wc—棉布试样的重量,g;V—染料溶液的体积,mL;Γ—水解染料吸附到棉织物上的量, mg dye/g cotton。

1.2.3 活性染料染色

采用浸染工艺:活性红M-3BE 5%(o.w.f);浴比1∶30;盐70 g/L;纯碱20 g/L;染色温度60℃;染色30min后加入纯碱固色60min,染色结束后自来水溢流冲洗3min。

1.2.4 净洗剂对净洗效果的影响

染色织物依次通过:含有净洗剂XC-W或AST的溶液中,在浴比为1∶30设定温度条件下洗一段时间→80℃热水洗30 min→冷水洗10 min→冷水洗10 min →晾干。

洗涤完毕收集净洗残液和水洗液并定容,在染料最大吸收波长处测定吸光度;染色织物测摩擦牢度和水洗牢度。

1.2.5 净洗效果测试

测净洗残液吸光度;耐皂洗色牢度按GB/T3921-2008方法测定,分别根据GB/T25l-2008和GB/T250-2008评定沾色和变色情况;耐摩擦色牢度按GB/ T3920-2008方法测定。

2 结果及讨论

2.1 各因素对抑制水解染料吸附棉织物的影响

2.1.1 浴比对抑制水解染料吸附棉织物的影响

配制不同浴比(1∶5、1∶10、1∶15、1∶20、1∶30)的水解活性红M-3BE,染浴中水解染料浓度为1.5%(o.w.f),含有净洗剂AST或XC-W的浓度2.0 g/L,调节pH值为7,加入2g/L盐作为促染剂,1.000g棉织物在95℃染色30min后,织物上水解染料的吸附量如图2所示。

从图中可以看出,随着溶液浴比的增加,吸附至棉织物上水解染料量下降,主要是因为溶液中水解染料的总量相同,浴比越大,水解染料的浓度越低,吸附至织物上的染料量就越少,这充分说明大量的水洗可以有效地抑制水解染料再吸附至棉织物上(污染总含量不变)。

图2 浴比对抑制水解活性M-3BE吸附棉织物的影响

2.1.2 温度对抑制水解染料吸附棉织物的影响

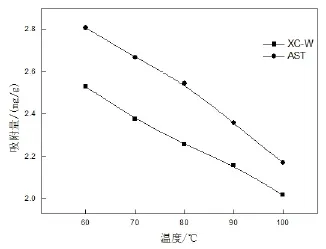

按浓度为1.5%(o.w.f)移取一定量的水解活性染料,配成浴比为1∶30的溶液,染浴中含有净洗剂AST或XC-W的浓度2.0 g/L,调节pH值为7,加入2g/L盐作为促染剂,试样染色机温度分别设为70℃、80℃、90℃、100℃,对1.000g棉织物进行染色30min,织物上水解染料的吸附量如图3所示。

从图3可以看出,不论在含有净洗剂XC-W的溶液还是含有净洗剂AST的溶液中,棉织物上水解染料的吸附量都是随温度的升高而下降。温度越高,吸附量越少,说明抑制效果越好。由于染料分子在低温时运动较慢,动能相对比较低,吸附至棉织物上染料不容易脱落下来;随着体系温度提高,分子运动加剧,吸附在织物上的水解染料容易脱离进入溶液中[7]。

图3 温度对净洗剂抑制水解活性M-3BE返沾吸附的影响

2.1.3 溶液pH值对抑制水解染料吸附棉织物的影响

按浓度为1.5%(o.w.f)移取一定量的水解活性染料,配成浴比为1∶30的溶液,染浴中含有净洗剂AST或XC-W的浓度2.0 g/L,调节pH值为4、6、7、8、9、10,加入2g/L盐作为促染剂,试样染色机温度分别设为95℃,对1.000g棉织物进行染色30min,织物上水解染料的吸附量如图4所示。

由图4可知,随着pH值的增加,棉织物上水解染料的吸附量下降。在碱性条件下溶液中的水解染料与纤维表面之间的电荷排斥力大,再返沾吸附程度较小。因此,碱性条件有利于抑制水解活性染料的再吸附。

图4 pH值对净洗剂抑制水解活性M-3BE返沾吸附的影响

2.1.4 电解质对抑制水解染料吸附棉织物的影响

图5 电解质对净洗剂抑制水解活性M-3BE返沾吸附的影响

按浓度为1.5%(o.w.f)移取一定量的水解活性染料,配成浴比为1∶30的溶液,染浴中含有净洗剂AST或XC-W的浓度2.0 g/L,调节pH值为7,分别加入0、2g/L、4g/L、6g/L、8g/L、10g/L盐作为促染剂,试样染色机温度分别设为95℃,对1.000g棉织物进行染色30min,织物上水解染料的吸附量如图5所示。

图5可知,棉织物上水解染料的吸附量随着电解质浓度的增加而显著提高。而在含有净洗剂XC-W溶液中,吸附量远低于含有净洗剂AST的溶液。净洗剂XC-W主要成份是聚乙烯吡咯烷,PVP分子中的内酰胺结构使其与染料分子中的有机官能团(如羟基、氨基、羧基)有很强的结合能力[8],从而具有很好的防沾效果。而净洗剂AST主要成份为马来酸和丙烯酸有机高分子共聚物,虽然具有良好的胶体特性,但是对盐的稳定性比较差。因此,染色净洗前洗除棉织物上残留的电解质十分必要。

2.1.5 时间对抑制水解染料吸附棉织物的影响

按浓度为1.5%(o.w.f)移取一定量的水解活性染料,配成浴比为1∶30的溶液,染浴中含有净洗剂AST或XC-W的浓度2.0 g/L,调节pH值为7,加入2g/L盐作为促染剂,试样染色机温度分别设为95℃,对1.000g棉织物分别染色10min、20min、30min、40min,织物上水解染料的吸附量如图6所示。

图6为水解染料中添加净洗剂XC-W或AST后,时间对抑制水解染料再吸附棉织物的影响。从图中可以看出,随着时间的延长,棉织物上水解染料的吸附量呈现上升的趋势,由此可见延长净洗时间对抑制水解染料返沾吸附棉织物不利。因此,在活性染料工业化生产过程中,净洗时间不宜太长,以防止水解染料返沾吸附和避免能源浪费。

图6 时间对净洗剂抑制水解活性红M-3BE返沾吸附的影响

2.1.6 净洗剂浓度对抑制水解染料吸附棉织物的影响

按浓度为1.5%(o.w.f)移取一定量的水解活性染料,配成浴比为1∶30的溶液,染浴中含有净洗剂AST或XC-W的浓度分别为为0、0.5 g/L、1.0 g/L、2.0 g/L、3.0 g/L、4.0 g/L、6.0 g/L,调节pH值为7,加入2g/L盐作为促染剂,试样染色机温度分别设为95℃,对1.000g棉织物进行染色30min,织物上水解染料的吸附量如图7所示。

从图7中可以看出,随着混合体系中净洗剂XC-W浓度的提高,棉织物上水解染料的吸附量下降,这充分说明净洗剂XC-W可以抑制水解染料对棉织物的吸附。当净洗剂XC-W浓度在0~4g/L范围内,抑制效果比较明显;当浓度较高时,水解染料下降的幅度放缓。相对于净洗剂XC-W抑制效果来说,净洗剂AST的浓度变化对抑制水解染料吸附棉织物的效果不太明显,在从不加净洗剂到增加2g/L净洗剂AST的过程棉织物上水解染料的吸附量有所下降,但是当净洗剂AST浓度超过2g/L后,抑制水解染料吸附棉织物的效果较差。主要是由于马丙共聚类的净洗剂AST当浓度较高时,净洗体系的酸性逐渐增强,染料分子中磺酸基团电离受到阻碍,染料的溶解度下降[9]。

图7 净洗剂浓度对抑制水解活性M-3BE返沾吸附的影响

2.2 净洗剂对净洗效果的影响

2.2.1 净洗剂浓度对净洗效果的影响

棉织物染色后,经过不同浓度净洗剂洗涤后,再热水洗冷水洗,收集的所有残液吸光度以及洗涤后棉织物的色牢度见表1。从表中可以看出,洗涤液中所添加净洗剂AST的用量对净洗效果的影响不大,加入AST比不加的残液吸光度稍有提高,染色棉织物色牢度提高半级左右;而净洗剂XC-W的浓度对净洗效果影响比较明显,净洗剂XC-W浓度越高,残液吸光度越高,说明染色棉织物表面浮色去除越多,净洗后织物的色牢度也越好,当浓度超过6g/L时,残液吸光度和色牢度提升比较缓慢。

2.2.2 净洗温度对净洗效果的影响

将染色棉织物投入含有2g/L净洗剂AST或XC-W的洗涤液中,在不同温度(70℃、80℃、90℃、100℃)条件下净洗,然后再热水洗冷水洗,所有洗涤残液吸光度和洗涤后棉织物的色牢度见表2。

从表2中可以看出,温度对染色棉织物净洗效果有着很明显的影响,温度越高,残液吸光度越高,即净洗温度升高有助于染色织物表面的浮色染料脱离织物而进入净洗液中,一方面温度提高染料在溶液中的溶解度提高,另一方面温度提高加快了染料分子运动速度提高,结果表现为皂洗牢度中的棉布沾色和摩擦牢度提高。

表2 净洗温度对活性红M-3BE净洗效果的影响

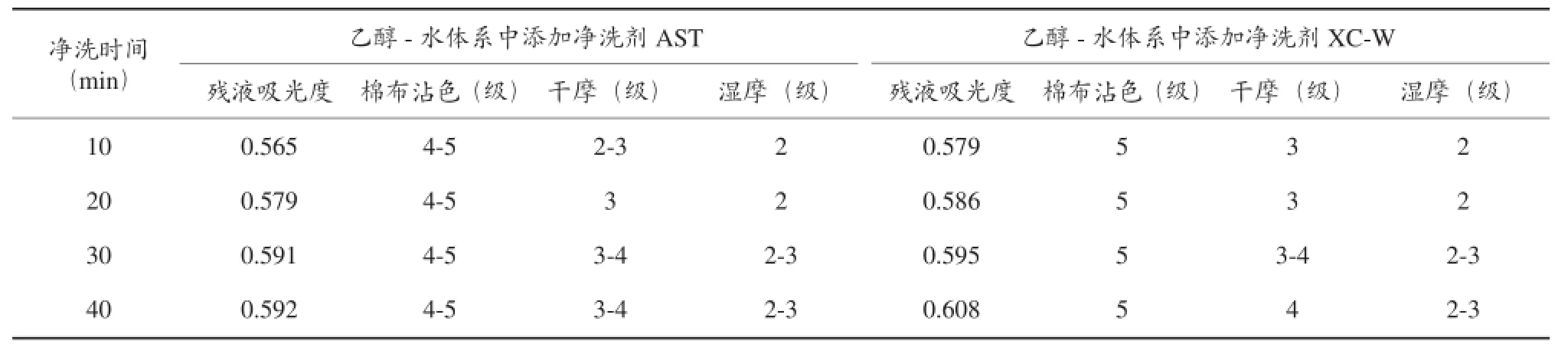

2.2.3 净洗时间对净洗效果的影响

净洗时间不仅影响染色织物的色牢度,而且关系到生产成本。表3为染色棉织物在95℃条件下,经过含有净洗剂AST或XC-W的洗涤溶液处理10min、20min、30min、40min后的净洗效果。

从表3中可以看出,染色后净洗时间越长,收集到残液的吸光度越大,去除浮色的效果越好。并且色牢度在前30min内随着净洗时间的延长而有所提高,30min后再延长时间色牢度的提高不明显。因此在工业化生产时,净洗时间一般选择在20~30min,针对一些水溶性较好的染料,可以进一步缩短时间,以提高生产效果和降低生产成本。

表3 净洗时间对活性红M-3BE净洗效果的影响

3 结论

(1)提高浴比和温度有利于抑制水解染料再吸附棉织物;pH值降低对抑制水解染料吸附不利,最佳的净洗液pH值应根据活性染料品种而定,一般宜在弱碱性或中性条件下进行;电解质的存在和延长处理时间对抑制效果不利;净洗剂AST在0~2g/L范围内有抑制水解染料再吸附棉织物的作用;当体系中加入净洗剂XC-W,可有效地抑制水解染料再吸附棉织物净洗剂。

(2)溶液中无论是加入净洗剂AST还是加入净洗剂XC-W,提高净洗温度,可提升净洗效果;延长净洗时间,可以提高净洗效率,但对抑制水解染料再吸附不利。因此,净洗时间不宜太长,以防止水解染料二次沾染。

[1] Cleaner technology in reactive dyeing of cotton. <http∶// www.2_cleaner technology in reactive dyeing of cotton, Danish Environmental Protection Agency. htm>.

[2] Akeakoca E P, Ozguney A T, Atav R. The efficiency of washing agents in the post-dyeing removal of hydrolyzed reactive dye[J]. Dyes and Pigments, 2007(72)∶ 23-27.

[3] 高晓红, 宋心远. 水解活性染料对羊毛染色的研究[J].印染, 2004,31(5)∶ 6-9.

[4] 黄旭明, 金 雅, 蔡再生. 液体活性染料的水解性分析及水解控制[J]. 纺织科技进展, 2005(6)∶ 17-19.

[5] 李名健, 杨 群, 邵芬娟, 陆大年. 微生物脂肽在活性皂洗中的应用[J]. 印染, 2010(2)∶ 25-27.

[6] Oakes J, Dixon S. Adsorption of dyes to cotton and inhibitionby polymers[J]. Coloration Technology, 2003, 119(3)∶140-149.

[7] 李建华. 活性染料皂洗剂的配制与应用. 青岛大学硕士学位论文,2007(14).

[8] 钟少锋, 傅越江, 王黎明等. 低温皂洗剂JY-l103D[J]. 印染助剂, 2011(7)∶ 37-39.

[9] 郑进渠, 郑庆康, 许晓锋, 宋庆双. 脂肽酶与马来酸酐-丙烯酸联合皂洗工艺研究. 针织工业, 2013(5)∶ 41-44.

Study on the wash-off of reactive dyes from cotton fabrics

HANG Cai-yun

(Department of Chemical and Textile Engineering,Jiangyin Polytechnic College,Jiangyin 214405,China)

The affecting factors of the inhibition of the adsorption of hydrolyzed reactive M-3BE to cotton fabrics and the wash-off effect of detergents were studied. Results showed that, increasing liquor ratio and temperature was favour of inhibition of the adsorption of hydrolyzed reactive dyes to cotton fabrics; pH value decrease was not favorable; the inhibition of the adsorption of hydrolyzed reactive dyes to cotton fabrics was increased effectively by adding the detergent of XC-W. Increasing wash-off temperature was favour of fastness of reactive cotton dyeings. The longer washoff time lasted, the higher the concentration of dye in residue remained, indicating that wash-off time could increase washing efficiency. But wash-off time was unfavorable to inhibit the re-adsorption of hydrolyzed reactive dyes to cotton fabrics. So the wash-off time should not keep too long.

wash-off;reactive dyes;cotton fabrics

TS193.22

A

投稿日期:2016-11-23

杭彩云(1976-),女,博士研究生,主要从事染整技术的研究与教学。