电子封装中Cu/Cu3Sn/Cu焊点的制备工艺及组织演变

梁晓波,李晓延,姚 鹏,余 波,牛兰强

电子封装中Cu/Cu3Sn/Cu焊点的制备工艺及组织演变

梁晓波,李晓延,姚 鹏,余 波,牛兰强

(北京工业大学 材料科学与工程学院,新型功能材料教育部重点实验室,北京 100124)

采用电镀的方法在Cu基板沉积4 μm厚Sn层作为钎料,在不同参数下对双钎料Cu/Sn+Sn/Cu三明治结构进行钎焊连接,得到可形成全Cu3Sn焊点的最优工艺参数组合为:Ar气保护下300℃,3 h,1 N。然后研究了全Cu3Sn焊点形成过程中不同金属间化合物(Cu6Sn5和Cu3Sn)的生长形貌和界面反应机理。结果表明,钎焊10 min后在Cu-Sn界面形成了扇贝状的Cu6Sn5,并且在Cu基板与Cu6Sn5之间有一层很薄的Cu3Sn出现,Cu/Cu3Sn和Cu3Sn/ Cu6Sn5界面较为平整。随着时间延长,上下两层Cu6Sn5相互接触并融为一体,直至液态Sn完全被消耗,而Cu3Sn通过消耗Cu6Sn5而快速增长,直到界面区全部形成Cu3Sn。

全Cu3Sn焊点;钎焊;金属间化合物;扇贝状;界面反应;组织演变

微电子技术已进入集成系统芯片和模块芯片时代,互连技术应具有高密度、高质量、低成本等特点,因此3D封装技术应运而生。3D封装技术能提高封装密度、增强产品性能、提高速度、降低功耗、降低噪声、实现电子设备小型化和多功能化,还能使设计自由度提高,开发时间缩短[1]。为了保证产品具有良好的电学和热力学性能,目前3D封装主要采用低温钎焊技术。而Cu/Sn低温钎焊因其较好的力学、热学和电学等性能,以及低温焊接高温使用的特点,成为3D封装的首选[2-3]。

通常,3D封装中利用钎焊方法对Cu/Sn/Cu系统进行连接,由于采用较薄的微米级Sn层,在一定的焊接时间和温度下,Sn层会完全转变成稳定的金属间化合物Cu3Sn,最终得到Cu/Cu3Sn/Cu焊点[4]。由于Cu3Sn的熔点达到675℃[5],所以这种焊点可以在高温下进行服役。另外,这种焊点与传统Cu/IMCs/solder/IMCs/Cu焊点相比具有更高的强度和更好的抗电迁移性能[6-7]。所以对Cu3Sn焊点制备工艺以及制备过程中微观组织演变的研究非常有必要。

近年来一些研究者[8-9]对Sn层厚度及钎焊工艺进行过探究,研究发现相同条件下钎焊后,4~8 μm的Sn层最终得到的焊点没有空洞缺陷出现,但是当Sn层过厚时会出现Sn层溢出。而钎焊温度,时间和压力均对接头效果有较大的影响。当钎焊时间过长,焊点缺陷会加重,而过高的钎焊温度同样会降低焊点的质量。过大的钎焊压力会降低焊点中空洞的产生,但也会使熔融的Sn层溢出连接区。然而,这些研究仅仅局限于Sn层厚度和钎焊工艺的研究,很少对全Cu3Sn焊点形成过程中不同界面的形成机理进行系统研究。目前更多的研究集中于Cu/IMCs/solder/ IMCs/Cu焊点的组织形貌及界面反应机理[10-16],而对全Cu3Sn焊点形成过程中的研究更多地集中于生长动力学方面[17-18]。

目前对全Cu3Sn焊点的制备工艺、组织形貌及界面反应研究较少。因此,本文采用低温钎焊连接的方法制备全Cu3Sn焊点,以此来系统地研究焊点的制备工艺及制备过程中组织形貌和界面反应机理。此外,为了使接触区具有更好的润湿性,不产生固液接触时边润湿边凝固现象,进而提高焊点质量和可靠性[19],本研究采用双钎料层结构。因此本文通过电镀的方法在光滑平整的Cu基板表面沉积4 μm厚Sn层,通过低温钎焊方法对双钎料结构Cu/Sn+Sn/Cu进行连接。

1 试验材料及方法

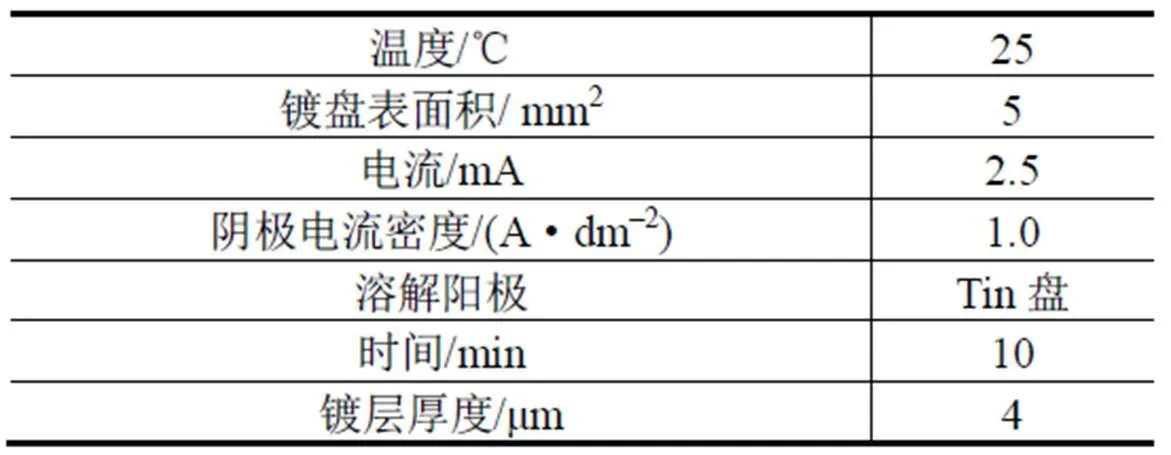

1.1 电镀Sn层

本研究中Cu基板的规格为5 mm×5 mm×1 mm,将其冷镶后水磨至3000#砂纸级,再用颗粒度为0.5 μm的金刚石抛光膏进行抛光,得到一个光滑平整的铜表面,然后风干待镀。电镀前首先将备好的铜片放入质量分数7%的NaOH溶液中去除表面油污,随后浸入质量分数10%的H2SO4溶液中1 min以便去除表面氧化层。电镀参数如表1所示。

表1 电镀试验所用参数

Tab.1 The parameters of electroplating

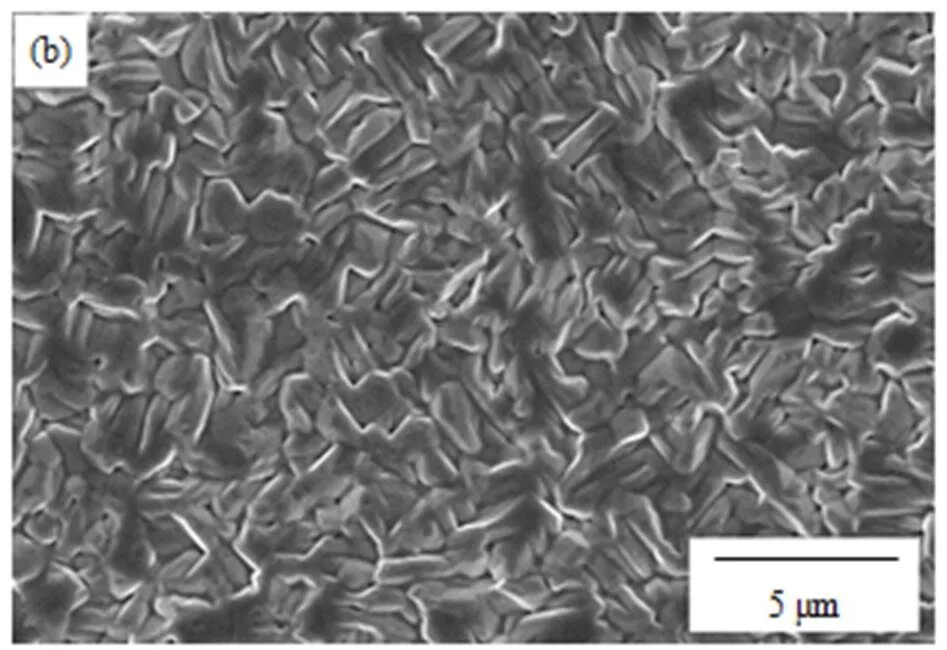

电镀之后将试样放入质量分数10%的Na3PO4溶液中以中和去除表面残留的镀液,最后用去离子水冲洗风干备用。图1(a)为电镀试样尺寸及结构示意图,图1(b)为镀层Sn的表面形貌,可以看出Sn层分布较为均匀,没有明显缺陷,有利于上下Sn层的充分接触。

(a)电镀试样宏观尺寸及结构示意图

(b)电镀Sn层表面形貌

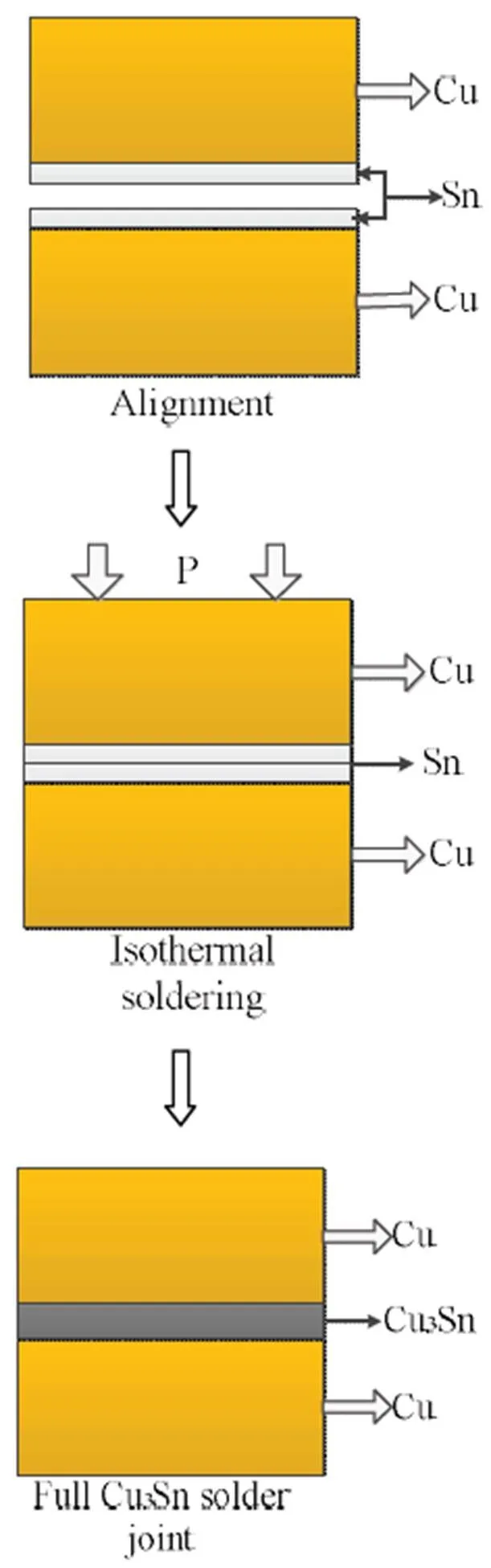

1.2 焊点的制备及组织观察

两个电镀有Sn层的Cu基板对接形成一个双钎料Cu/Sn+Sn/Cu三明治结构,放入特制夹具中对齐,并施以压力,随后将夹具放入真空管式炉,通入氩气作为保护气体。在不同的压力、温度、保温时间下分别制备焊点。图2是制备焊点的示意图。对每一个参数下制备的焊点进行研磨、抛光,在金相显微镜下观察组织。

图2 Cu/Cu3Sn/Cu焊点制备示意图

为了研究焊点制备过程中IMCs的演变规律,在不同钎焊时间下制备焊点。然后将每个焊点的横截面进行研磨抛光,在扫描电镜下观察不同钎焊时间焊点的微观组织,利用Photoshop软件提取了不同参数下IMCs的厚度。由于沿界面金属间化合物的厚度不平整,为了提高测量厚度的准确性,采用公式(1)来确定金属间化合物的平均厚度:

式中:是提取的金属间化合物的面积;x是沿着界面金属间化合物的长度。图3是提取IMC的示意图。通过计算比较不同钎焊时间金属间化合物的厚度,探究焊点制备过程中微观组织的演变规律。

2 结果与讨论

2.1 焊点制备工艺参数的优化

Cu-Sn反应得到全Cu3Sn焊点包括两个过程:

6Cu+5Sn==Cu6Sn5

9Cu+Cu6Sn5==5Cu3Sn

图3 使用Photoshop CS4软件提取Cu6Sn5厚度示意图

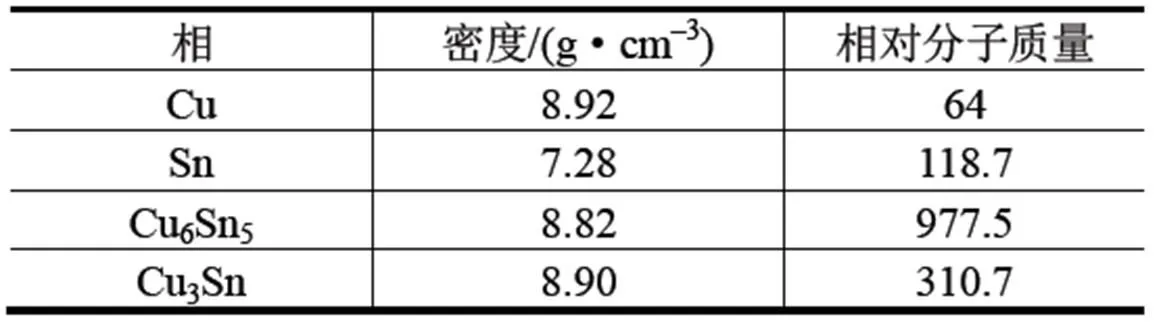

各相的物理参数如表2所示。可以通过质量守恒定律计算反应前后体积变化。

表2 不同相的物理属性

Tab.2 The physical property for different phases

Cu-Sn反应生成Cu6Sn5过程的体积差计算如下:

(2)

Cu6Sn5与Cu反应生成Cu3Sn过程体积差计算如下:

从以上计算结果可知,在形成全Cu3Sn焊点过程中反应后的体积要小于反应之前的体积,理论上若反应前后焊件不发生上下移动,则会由于体积差而产生空洞。为了使这种空洞尽可能减少或者消失,有必要使用一定的压力作用在铜片上,使液态Sn流动来弥补体积减小产生的空洞。对于反应第二过程,由上式可知反应前后体积变化率很小,只有5%,所以会在Cu6Sn5和Cu3Sn界面产生微量空洞。但在电镀Sn之前,所选用的Cu基体已经经过抛光处理,其表面非常光滑平整,在合适的钎焊压力下由于高温原子的热运动会使界面上下移动逐渐将这些微小空洞愈合。因此,选择合适的钎焊压力对于制备高质量全Cu3Sn焊点非常重要。

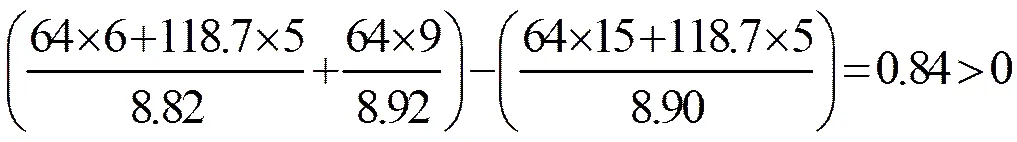

首先选择较长的3 h并在不同的温度下来试验是否足以获得全Cu3Sn焊点,为了保证Cu/Sn界面更好地接触和反应,选择1 N作为钎焊压力。然后在240,270和300℃不同的温度下进行钎焊连接,通过对不同温度下焊点微观组织观察分析,优化钎焊温度。图4是不同钎焊温度下焊点截面的微观组织。

通过图4可知,240℃钎焊3 h后焊点的微观组织是由Cu3Sn,Cu6Sn5和Sn组成,当温度上升到270℃时,Sn完全转变成了金属间化合物Cu6Sn5和Cu3Sn,接头是由Cu3Sn和Cu6Sn5组成,没有完全转变成Cu3Sn,如图4(b)所示。当钎焊温度上升到300℃时,Cu6Sn5完全转变成了Cu3Sn,得到了所需要的Cu/ Cu3Sn/Cu焊点,这也说明3 h的钎焊时间足以得到全Cu3Sn焊点,如图4(c)所示。杨东升[8]研究了IMCs生长动力学,研究显示300℃下Cu6Sn5的生长速率是240℃时的2.76倍,说明温度越高原子在Cu6Sn5内部移动速率越快,晶粒间的通道也可能越宽,使得更多的Cu原子进入液态Sn中反应得到Cu6Sn5。通过研究Cu3Sn的生长动力学表明在300℃下Cu3Sn的生长速率是240℃时的2.56倍,说明温度越高Cu原子的扩散速率越快,能更加容易穿过Cu3Sn进入Cu6Sn5并和Cu6Sn5反应生成Cu3Sn。所以从图4中可以看到在相同的时间下,温度对IMCs的形成速率具有较大的影响,同时也可以看出温度并没有影响焊点界面的连接情况。通过对比,选择300℃作为获得全Cu3Sn焊点的最优温度。

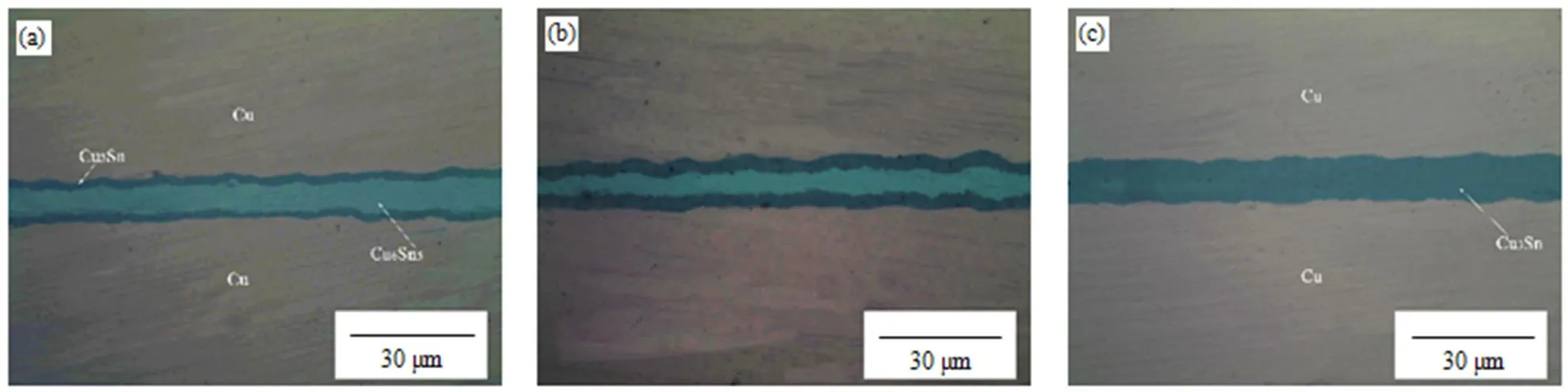

确定钎焊温度后,再对钎焊时间进行优化以便得到一个最短的获得全Cu3Sn焊点的时间,并探究钎焊时间对焊点制备的影响。首先选择已经优化得到的300℃作为钎焊温度,1 N作为钎焊压力,在不同的钎焊时间下制备焊点。图5是不同钎焊时间下焊点的微观组织。

(a)240℃,3 h,1 N;(b)270℃,3 h,1 N;(c)300℃,3 h,1 N

(a)300℃,1 h,1 N;(b)300℃,2 h,1 N;(c)300℃,3 h,1 N

从图5(a)可以看出,当钎焊时间为1 h时,Sn已经全部转化成了金属间化合物,但是还有大量的Cu6Sn5没有转化成Cu3Sn。当钎焊时间增加到2 h时,Cu6Sn5逐渐减少但是并没有全部转化成Cu3Sn,见图5(b)。如图5(c)所示,当钎焊时间增加到3 h,Cu6Sn5全部转化成了Cu3Sn,同时也发现钎焊时间没有影响焊点界面连接情况。通过对比选择3 h作为获得全Cu3Sn焊点的最优钎焊时间。

优化完钎焊时间后,有必要对钎焊压力进行优化并探究钎焊压力对焊点制备的影响。分别以优化完的300℃、3 h作为钎焊温度和钎焊时间,在不同的钎焊压力下制备焊点,观察焊点微观组织。图6显示了不同压力下制备焊点的微观组织。

图6(a)是在0.5 N的压力下焊点的微观组织,可以看出Cu6Sn5并没有完全转变成Cu3Sn,并且在焊点中间有少量空洞存在,说明较低的钎焊压力不利于界面的连接,由于钎焊压力较小,不足以愈合由于式(4)、(5)所示体积变化产生的空洞。如图6(c)所示,当钎焊压力增加到1.5 N时,可以看出Cu6Sn5全转变成了Cu3Sn,但是与0.5 N和1 N时相比焊缝的宽度明显变小,说明在过高的钎焊压力下,一部分液态Sn在钎焊过程中溢出了焊缝钎焊区。因此选择1 N作为获得全Cu3Sn焊点的最优钎焊压力。

(a)300℃,3 h,0.5N;(b)300℃,3 h,1 N;(c)300℃,3 h,1.5N

从以上实验结果可以得到制备全Cu3Sn焊点的最优工艺参数,如表3所示。

表3 制备全Cu3Sn焊点最优参数

Tab.3 Optimum parameters for fabricating Cu/Cu3Sn/Cu solder joints

2.2 组织演变的研究

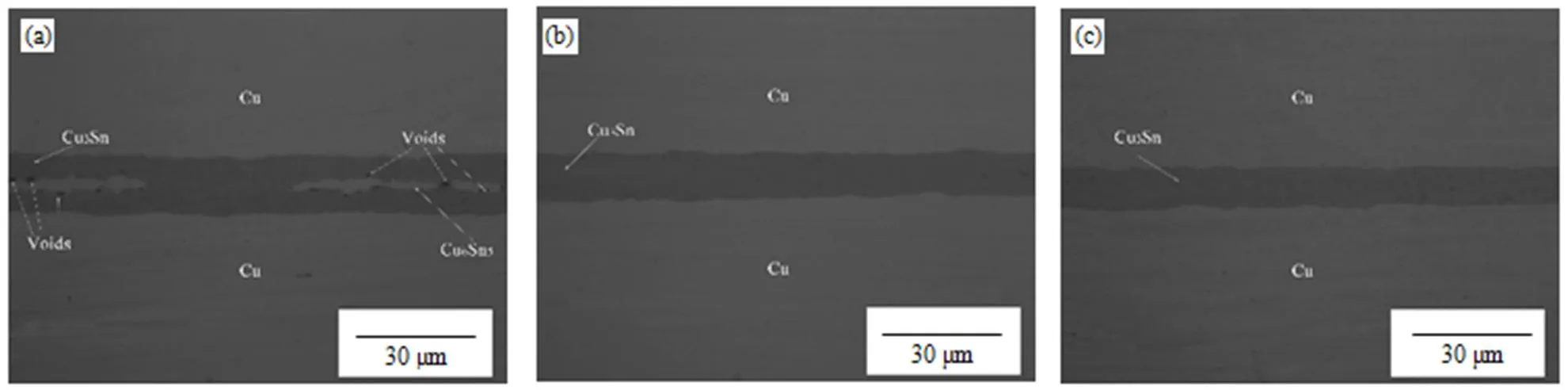

优化完工艺参数后,将优化完的300℃作为钎焊温度,1 N作为钎焊压力,在不同时间下对Cu/Sn结构进行钎焊连接,以此来研究组织演变规律。图7是不同钎焊时间焊点横截面微观组织的SEM照片。

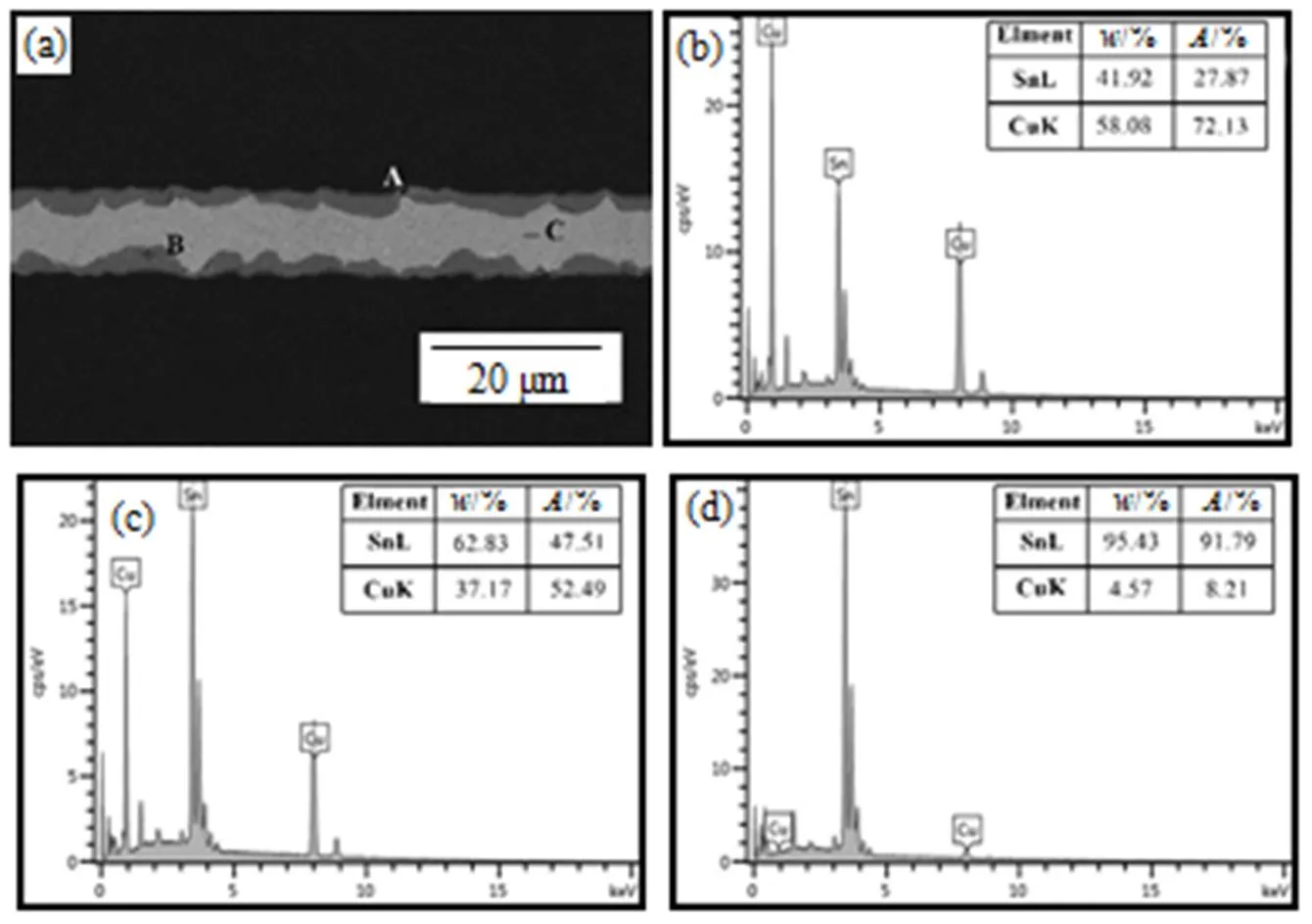

图8是钎焊10 min后不同相的能谱分析结果,结合图7(a)和图8可以看出钎焊10 min后在Cu基板和Sn的界面处有扇贝状的Cu6Sn5出现,这是由于Cu和液态Sn通过化学反应生成Cu6Sn5,该过程受吉布斯自由能的改变支配,自由能的改变率越大,越有利于反应的进行。而最大的自由能改变率往往依靠于生成相的形貌和微观组织形态[20]。当生成物呈扇贝状生长时自由能的改变率最大,有利于反应的进行,故Cu6Sn5呈扇贝状。如图7(a)~(c)。进一步观察可知,扇贝状的Cu6Sn5随着钎焊时间的增加不断增大,但是扇贝的个数在不断减少,尤其是一些刚开始就比较小的扇贝,说明Cu6Sn5的生长符合Ostwald熟化机制[21-23]。小的Cu6Sn5扇贝在钎焊过程中不断分解成Cu原子和Sn原子进而为较大扇贝的增大提供Cu、Sn原子。当钎焊时间增加到20 min的时候,Cu6Sn5扇贝继续长大长厚,截面形状仍然是高低起伏的扇贝状,可以从图7(c)看出一些上下两侧生长较快的Cu6Sn5扇贝已经接触进而连成了一体。随着时间的延长到30 min,如图7(d)所示,Cu6Sn5继续向前推进长厚长大,两侧扇贝状Cu6Sn5顶部不断接触,将接触点两侧的Sn分离,形成了“Sn岛”。从图7(e)~(f)可以看出,随着钎焊时间的继续增加,Cu6Sn5不断增加,“Sn岛”面积不断减少。当钎焊时间增加到60 min时,只有少量的Sn存在于焊点中,并且在焊点中间有微小裂纹产生,分析原因是当液态Sn较少时,在Cu原子和Sn原子反应之后极短的时间之内没有足够的Sn原子填充到原始位置,所以产生一些空洞,随着这些空洞的长大聚集形成微小裂纹,如图7(f)所示。

从图7(a)~(f)还可发现,在Cu6Sn5与Cu基体之间还有一层较薄的Cu3Sn出现,而Cu3Sn的生长基本呈平面状,且生长速率相对较慢。这是因为Cu3Sn是由Cu原子和Cu6Sn5反应得到,属于固态界面反应,而Cu6Sn5/液态Sn的界面扩散系数比Cu/Cu3Sn要大很多,所以Cu/Cu3Sn界面更加均匀平整。根据文献[24],Cu原子在液态Sn中的溶解激活能非常低,但在固态共晶SnPb钎料中,扇贝状Cu6Sn5或者Cu3Sn的生长激活能相对较高[25],本研究中Cu3Sn属于固态反应产物,其Cu原子溶解激活能较高,并且从图7(a)~(f)可以看出在焊点中存在大量液态Sn,从Cu基板扩散来的Cu原子主要和液态Sn反应生成Cu6Sn5,所以在图7(a)~(f)中可以看到Cu3Sn的生长速率相对Cu6Sn5较慢。从图7(a)~(f)中还可以发现在扇贝状Cu6Sn5底部的Cu3Sn厚度要比扇贝两侧Cu6Sn5/Cu界面处的Cu3Sn相厚,这是由于Cu原子向液相Sn中扩散溶解要先穿过Cu6Sn5层,当Cu6Sn5层较厚时,也就是在扇贝状Cu6Sn5晶粒顶部,Cu原子穿过该层速度较慢,会在Cu6Sn5相内达到溶解饱和,在Cu原子浓度大的Cu侧逐渐反应生成Cu3Sn。但是当Cu6Sn5层较薄时,扇贝两侧Cu原子可以较轻易穿过Cu6Sn5层进入液相Sn中,使Cu6Sn5内Cu原子浓度较低,与Cu6Sn5反应速度慢导致生长Cu3Sn层的速度也较低,所以在图7(a)~(f)中可以看到扇贝底部的Cu3Sn相厚而相邻扇贝之间的Cu3Sn相对较薄。

(a)焊点截面图;(b)A相的EDAX图;(c)B相的EDAX图;(d)C相的EDAX图

当钎焊时间增加到90 min时,“Sn岛”完全消失,也就是液态Sn已经完全转变成了金属间化合物,上下两侧的Cu6Sn5完全接触形成一个整体,Cu/Cu3Sn和Cu3Sn/Cu6Sn5界面都变得更加平整,因为当液态Sn全部消耗掉之后,反应完全变成了固态反应,所以界面比有液相时平整很多。与此同时在60 min时产生的微小裂纹也随之消失,这是因为在钎焊压力的作用下由于高温原子的热运动使界面向下缓慢移动逐渐将微小裂纹愈合,如图7(g)所示。随着键合时间的继续增加,如图7(h)~(j)所示,Cu6Sn5逐渐减少而Cu3Sn不断增加,当钎焊时间增加到180 min时,Cu6Sn5全部被消耗,焊点全部由Cu3Sn组成,也就是Cu6Sn5全部转变为Cu3Sn。

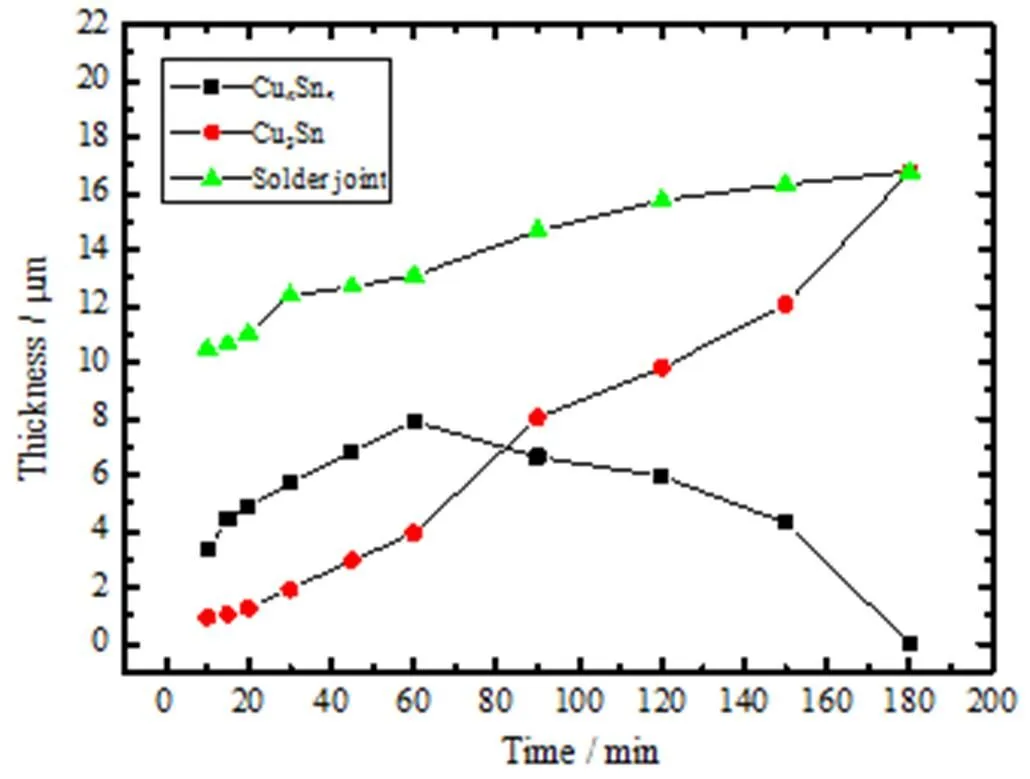

通过Photoshop软件对不同钎焊时间焊点厚度及不同金属间化合物厚度进行提取,图9显示了焊点厚度及不同金属间化合物厚度随钎焊时间的变化关系。

从图9可以看出随着钎焊时间的增加,焊点的厚度不断增加,从10 min时的10.47 μm增加到了全部转化成了Cu3Sn时的16.75 μm,这是因为随着反应的进行,越来越多的Cu原子参与反应生成金属间化合物使得焊点变厚,可以通过质量守恒定律对反应前后焊点厚度的理论值进行计算。

图9 焊点以及不同IMCs厚度随钎焊时间的变化关系

式中:x是的数量;x是原子质量数;是反应区域的面积;x、x、x分别是厚度、密度和原子质量。Cu=63.5 g/mol,Sn=118.7 g/mol,Cu=8.96 g/cm3,Sn=7.28 g/cm3。

因此对于Cu6Sn5有:

(7)

对于Cu3Sn有:

(8)

根据钎料层的厚度为8 µm,可以计算出当Sn层完全转化成Cu6Sn5时焊点厚度应该为12 µm。当Sn全部转变成Cu3Sn时焊点的厚度应该为18.4 µm。若焊点中还有液态Sn存在,此时从图7中可以看出Cu3Sn的厚度较小,忽略Cu3Sn的厚度,则焊点厚度应该在8~12 μm,并且Sn越少焊点越厚。若焊点是由Cu6Sn5和Cu3Sn构成,则焊点的厚度应该在12~18.4 µm,并且Cu3Sn增多,焊点的厚度会逐渐增加。从图9中可以看出,焊点厚度的增加较为符合理论计算。

时间从10~60 min,焊点中Cu6Sn5的厚度不断增加,而从60 min之后Cu6Sn5逐渐减少,直到180 min时全部消耗转变成Cu3Sn。结合图7和图9可知,在前60 min焊点中有Sn剩余,Cu原子不断通过扩散和液态Sn反应生成Cu6Sn5,而Cu原子和Cu6Sn5通过固态反应生成Cu3Sn的速率很慢,所以Cu6Sn5的量不断增加。从60 min到90 min,焊点中仅有微量液态Sn剩余,所以在这一段时间内生成的Cu6Sn5较少,而转变成Cu3Sn所消耗的Cu6Sn5多于新生成的,所以在这段时间内Cu6Sn5的厚度呈下降趋势。从图7(g)~(i)可以看出,当钎焊时间大于等于90 min时,焊点中没有剩余液态Sn存在,所以不会再有新的Cu6Sn5生成,而已经存在的Cu6Sn5要和从Cu基板扩散过来的Cu原子不断反应生成Cu3Sn,所以从图9中可以看出在90 min之后焊点中Cu6Sn5的厚度不断减少,直到180 min时全部消耗完转变成Cu3Sn。

从图9中观察Cu3Sn的厚度变化可知,从10 min开始,焊点中就有少量Cu3Sn产生,但是在10~60 min时间段内Cu3Sn的生成速率非常低。结合图7(a)~(f)可知,在10~60 min焊点中存在大量液态Sn,从Cu基板扩散来的Cu原子大多与Sn反应生成Cu6Sn5,所以只有少量的Cu原子和已经生成的Cu6Sn5发生固态反应生成Cu3Sn,因此在10~60 min时间段内Cu3Sn的生成速率相对较低。当钎焊时间增加到60 min之后,焊点中液态Sn基本反应完毕,没有足量的Sn和Cu原子反应生成Cu6Sn5,所以Cu原子只能和Cu6Sn5反应生成Cu3Sn。从图9可以看出,60 min之后焊点中Cu3Sn厚度快速增加,直到180 min时,所有的Cu6Sn5全部转变成Cu3Sn,焊点和Cu3Sn的厚度达到稳定值。

3 结论

(1)通过电镀的方法在Cu基板沉积4 µm厚Sn层,每两个带有电镀Sn的Cu板组成一个双钎料Cu/Sn+Sn/Cu三明治结构。将这种结构在不同的钎焊温度,时间和压力下制备焊点,得到制备全Cu3Sn焊点的最优工艺参数为:钎焊温度300℃,时间3 h,压力为1 N。

(2)对微观组织演变分析可知,Cu6Sn5呈扇贝状生长,而Cu3Sn的生长呈平面状,是因为Cu3Sn是由Cu原子和Cu6Sn5反应得到,属于一种固态界面反应。而Cu6Sn5/液态Sn的界面扩散系数比Cu/Cu3Sn要大很多,所以Cu/Cu3Sn界面更加均匀平整。大的Cu6Sn5扇贝下面的Cu3Sn相对较厚,是因为当Cu6Sn5较厚时,Cu原子在Cu6Sn5内部扩散时速率较慢,Cu原子容易达到溶解饱和,所以Cu原子更容易和Cu6Sn5反应生成Cu3Sn。

(3)全Cu3Sn焊点制备过程中,焊点的厚度随钎焊时间的延长不断增加,在液态Sn完全消耗之前Cu6Sn5和Cu3Sn的厚度均随时间的增加不断增加,但主要生成的是Cu6Sn5。在液态Sn完全消耗之后,焊点中只发生一个反应:Cu6Sn5和Cu反应生成Cu3Sn,所以这个过程中,Cu6Sn5逐渐较少而Cu3Sn不断增加,直到Cu6Sn5全部被消耗为止。

[1] 陆军. 3D封装 [J]. 集成电路通讯, 2005, 24(4): 41-47.

[2] MUNDING A, HÜBNER H, KAISER A, et al. Wafer level 3-D ICs process technology [M]. USA: Springer, 2008: 1-39.

[3] FREDERIKSE H P R, FIELDS R J, FELDMAN A. Thermal and electrical properties of copper-tin and nickel-tin intermetallics [J]. J Appl Phys, 1992, 72(7): 2879-2882.

[4] HUEBNER H, PENKA S, BARCHMANN B, et al. Formation mechanism and orientation of Cu3Sn grains in Cu-Sn intermetallic compound joints[J]. Microelectron Eng, 2006, 83(11): 2155-2162.

[5] LUU T. Optimized Cu-Sn wafer-level bonding using intermetallic phase characterization [J]. J Electron Mater, 2013, 42(12): 3582-3592.

[6] AGARWAL R, ZHANG W, LIMAYE P, et al.Cu/Sn microbumps interconnect for 3D TSV chip stacking [C]//2010 Proceedings 60th Electronic Components and Technology Conference. NY, USA: IEEE, 2010: 858-863.

[7] HUANG Z H.Experimental investigation of electromigration failure in Cu-Sn-Cu micropads in 3D integrated circuits [J]. Microelectron Eng, 2014, 122(25): 46-50.

[8] 杨东升. 三维封装芯片固液互扩散低温键合机理研究[D]. 哈尔滨: 哈尔滨工业大学, 2012.

[9] CAO Y H, NING W G, LUO L. Wafer-level package with simultaneous TSV connection and cavity hermetic sealing by solder bonding for MEMS device [J].IEEE Trans Electron Packg Manuf, 2009, 32(3): 125-129.

[10] KIM H K, LIOU H K, TU K N. Three-dimensional morphology of a very rough interface formed in the soldering reaction between eutectic SnPb and Cu [J].Appl Phys Lett, 1995, 66(18): 2337-2339.

[11] LIU A A. Spalling of Cu6Sn5spheroids in the soldering reaction of eutectic SnPb on Cr/Cu/Au thin films[J]. J Appl Phys, 1996, 80(5): 2774-2780.

[12] MA D, WANG W D, LAHIRI S K. Scallop formation and dissolution of Cu-Sn intermetallic compound during solder reflow [J]. J Appl Phys, 2002, 91(5): 3312-3317.

[13] YANG L M, ZHANG Z F. Effects of Y2O3nanoparticles on growth behaviors of Cu6Sn5grains in soldering reaction [J]. J Electron Mater, 2013, 42(12): 3552.

[14] MRUNALI S, PRABHU K N. Review on microstructure evolution in Sn-Ag-Cu solders and its effect on mechanical integrity of solder joints [J]. J Mater Sci Mater Electron, 2013, 24(9): 3149-3169.

[15] CHEN G. Microstructures and properties of new Sn-Ag-Cu lead-free solder reinforced with Ni-coated graphene nanosheets [J]. J Alloy Compd, 2016, 656: 500-509.

[16] SUH J O, TU K N, TAMURA N. Preferred orientation relationship between Cu6Sn5scallop-type grains and Cu substrate in reactions between molten Sn-based solders and Cu [J]. J Appl Phys, 2007, 102(6): 63511-63511.

[17] TANG W M, HE A Q, LIU Q, et al.Solid state interfacial reactions in electrodeposited Cu/Sn couples [J]. Trans Nonferrous Metal Soc Chin, 2010, 20(1): 90-96.

[18] LIM G T. Temperature effect on intermetallic compound growth kinetics of Cu pillar/Sn bumps [J]. J Electron Mater, 2009, 38(11): 2228-2233.

[19] LIU H. Wafer-level Cu/Sn to Cu/Sn SLID-bonded interconnects with increased strength[J]. IEEE Trans Compon Packg Manuf Technol, 2011, 9(1): 1350-1358.

[20] TU K N, ZENG K.Tin-lead (SnPb) solder reaction in flip chip technology [J]. Mater Sci Eng R Rep, 2001, 34(1): 1-58.

[21] MAYER J W, FELDMAN L C.Electronic thin film science: for electrical engineers and material scientists [M]. Upper Saddle River, USA: Prentice Hall, 1992: 100.

[22] SUH J O, TU K N, LUTSENKO G V, et al. Size distribution and morphology of Cu6Sn5scallops in wetting reaction between molten solder and copper[J]. Acta Mater, 2008, 56(5): 1075-1083.

[23] ARDELL A J.Phase transformations’ 87 [M]. Brookfield, VT: J Jpn Inst Metals, 1988.

[24] MA C H, SWALIN R A. A study of solute diffusion in liquid tin[J]. Acta Metall, 1960, 8(6): 388-395.

[25] TU K N, LEE T Y, JANG J W, et al. Wetting reaction versus solid state aging of eutectic SnPb on Cu [J].J Appl Phys, 2001, 89(9): 4843-4849.

(编辑:陈渝生)

Fabricating process and microstructure evolution of Cu/Cu3Sn/Cu solder joints in electronic packaging

LIANG Xiaobo, LI Xiaoyan, YAO Peng, YU Bo, NIU Lanqiang

(The Key Laboratory of Advanced Functional Materials of Ministry of Education, School of Materials Science and Engineering, Beijing University of Technology, Beijing 100124, China)

Electroplating was used to deposit a 4 µm thick Sn layer on the Cu substrate. Cu/Sn+Sn/Cu sandwich structure was soldered under different parameters in order to fabricate Cu/Cu3Sn/Cu solder joints. It is found that the joints soldered at 300℃ with 1 N pressure and 3 h argon protection are completely composed of Cu/Cu3Sn/Cu. Then the growth morphologies of IMCs and the mechanism of different interfaces formation were analyzed. The results show that there is scallop-like Cu6Sn5formed at the Cu-Sn interface after being soldered for 10 mins and a thin Cu3Sn layer is formed between Cu and Cu6Sn5. The interfaces of Cu/Cu3Sn and Cu3Sn/Cu6Sn5are flat. Cu6Sn5at the two original boundary planes connect with each other with the increases of soldering time. When the liquid Sn is totally consumed, there is no new Cu6Sn5formed. Meantime, Cu3Sn increase quickly at the expense of consumed Cu6Sn5until Cu6Sn5are totally transformed into Cu3Sn.

full Cu3Sn solder joint; soldering; intermetallic compounds (IMCs); scallop-like; interfacial reaction; microstructure evolution

10.14106/j.cnki.1001-2028.2017.02.015

TN406

A

1001-2028(2017)02-0069-08

2016-11-20

梁晓波

国家自然科学基金资助(No.51575011);国家自然科学基金资助(No. 51275007);北京市自然科学基金资助(No.2162002)

李晓延(1963-)男,陕西礼泉人,教授,主要从事微电子组装材料、高性能焊接材料等方面的研究,E-mail: xyli@bjut.edu.cn;梁晓波(1990-),男,甘肃张掖人,研究生,主要从事微电子封装及可靠性评价研究,E-mail: liangxiaobo168@163.com。

网络出版时间:2017-02-14 15:13:52

http://www.cnki.net/kcms/detail/51.1241.TN.20170214.1513.015.html