基于PLC的间歇反应装置控制系统的设计

赵 扬,刘庆花,赵玉奇

(1.河南应用技术职业学院化学工程学院,河南 郑州 450052;2.河南应用技术职业学院机电工程学院,河南 郑州 450052)

基于PLC的间歇反应装置控制系统的设计

赵 扬1,刘庆花2,赵玉奇2

(1.河南应用技术职业学院化学工程学院,河南 郑州 450052;2.河南应用技术职业学院机电工程学院,河南 郑州 450052)

为满足化工企业品种多样和工艺条件复杂的生产要求,实现系统的优化控制,设计了一套间歇反应装置双路控制系统。系统采用分散自主操作和集成模块化控制,以台达PLC、宇电智能温度控制器AI518和多路巡检显示仪AI706作为下位机,实现对现场电机开关状态、压力、流量、温度、液位、转速等变量的数据采集和处理。采用步科触摸屏和计算机组态软件作为上位机进行双路控制,实现了运行过程中变量信息的实时设定与监控。该装置通过阀门的切换选择合适工艺和路线进行合成生产,以满足产品在试中控制参数调节和工艺参数优化2个不同时期的需要;在产品生产过程中实现了以精确控制代替人工粗放操作,降低了反应过程中人为因素的影响,提升了设备的本质安全化水平,从而减少了因人为误操作而引发的生产安全事故。实践表明,该系统控制灵活、可靠性高,具有较高的推广价值。

PLC; 优化控制; 数据采集; 监控; 组态; 软件; 反应釜

0 引言

间歇反应以其反应条件调整范围广、适应性强、调整灵活等特点,已成为精细化工行业常用的反应类型之一。釜式反应器是间歇反应的常用反应器[1]。本文采用2个釜式反应器组成反应系统,辅以原料系统、成品系统、分离系统、蒸馏系统等,组成双釜间歇反应装置。该装置针对不同精细化工产品的合成特点,通过阀门的切换,选择合适的工艺和路线进行合成生产,体现了装置的通用性。该装置主要用于高等院校化工类专业的综合实训或者化工类企业的化工产品合成试验等。

本装置针对反应温度、进料速度、进料量等反应工艺参数的控制,设计了集分布式控制系统(distributed control system,DCS)、自动控制系统和单项触摸屏控制系统于一体的D-控制系统,以满足产品中试过程中,控制参数调节和工艺参数优化这2个不同时期的操作需求。在产品生产过程中,该控制系统实现了以精确控制代替人工粗放操作,降低了反应过程中人为因素的影响,提升了设备的本质安全化水平,从而减少了因人为误操作而引发的生产安全事故。

D-控制系统综合应用触摸屏、组态软件、PLC、变频器、AI518、AI706、PID整定等组件,由上位机和下位机组成[2]。上位机由触摸屏和计算机组态软件组成,可实现双路控制,每种控制方式均能对电机开关状态、压力、流量、温度、液位、转速等信息进行设定与监控。下位机由台达PLC、智能温度控制器AI518和多路巡检显示仪AI706组成,可对系统运行过程中的各变量进行数据采集和处理。应用结果表明,该系统控制灵活、可靠性高,具有较高的推广价值。

1 间歇反应装置设备构成

间歇反应装置由2个原料罐、2个高位槽、静态混合器、原料预热器、均质器、中和釜、蒸馏釜、精馏塔、成品罐、循环冷却水系统、导热油加热系统、蒸汽加热系统等组成[3-4]。

2 间歇反应装置控制要求

由于该间歇反应装置是通用型中试用精细化学品合成生产装置,对反应温度、进料速度、进料量、反应压力、反应时间等工艺参数,都要求具有更广的调节范围和更高的控制精度,以适应多品种生产和工艺多变的场合,并对单项调节的生产参数进行系统优化。这就要求该装置控制系统在使用过程中,既能控制整体运行,又能控制单个设备独立运行;既能通过单项触摸屏控制系统进行手动调节,又能通过DCS自动控制系统进行优化参数的验证;既能根据工艺的需求而进行调节,又能充分发挥泵、反应釜等设备的使用性能[5]。

3 控制系统的设计

根据间歇反应装置控制要求,该装置共设计了20个温度传感器、3个压力传感器、2个液位传感器,分别采集温度、压力、液位等信息,并控制12台电机、4台电磁阀、2台电调阀、2台变频器、2台加热器的启停。为保证设备运行稳定、反应速度快,减少粉尘和腐蚀性液体对系统的干扰,该控制系统以PLC作为控制核心[6],采用DCS构成自动控制系统进行优化参数的验证,在触摸屏上进行单项设备控制[7-8]。系统总体结构如图1所示。

图1 系统总体结构图

3.1 控制系统硬件设计

该间歇反应装置采用步科触摸屏和三维力控ForceControl组态软件作为2路远程控制和监测装置。下位机采用台达DVP16ES2 PLC。该PLC具有8个数字量输入端子和8个数字量输出端子。由于间歇反应装置控制的水泵、电机和电磁阀有21个,温度、液位、压力等测量点有26个,为保证信息采集的准确性和采集速度,该装置采用2台台达PLC,并扩展1块DVP16XN,使输出端子数达到24个,以满足系统要求,并留有余量。压力、流量、液位等信息采用4台多路巡检仪AI706采集并被送入PLC1,温度信息采用6台温度控制仪AI518采集并被发送至PLC2。该设计方案可满足间歇反应工艺复杂多变的要求,使系统操作灵活。其部分输入/输出变量分配如图2和表1所示。

图2 PLC部分输入/输出变量分配图

PLC输出端子编号设备名称 PLC输出端子编号设备名称 Y0冷却水泵1Y16冷却水液位电磁阀Y1冷却水泵2Y17蒸汽液位电磁阀Y2离心机电机Y100导热油加热Y3混合釜循环泵Y101蒸汽发生器加热Y4蒸馏釜循环泵Y102混合釜搅拌Y5导热油循环泵Y103蒸馏釜搅拌Y6混合釜冷却水阀Y104滤液增压Y7混合釜导热油阀Y105回流泵Y10蒸馏釜加热电调阀Y106原料泵1Y11蒸馏釜制冷电调阀Y107原料泵2Y14蒸汽液位低报警

3.2 控制系统软件设计

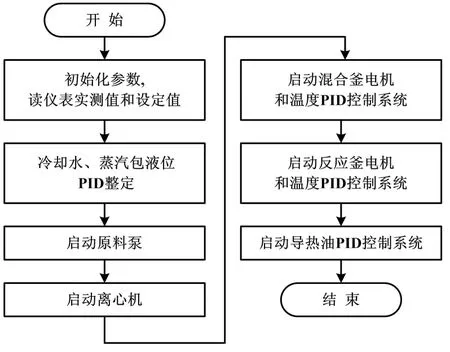

针对间歇反应复杂多变的生产工艺,在设计该装置控制系统时,将系统分为原料区、混合釜区、蒸馏釜区、精馏系统、启动控制、离心系统、冷却系统、蒸汽系统、热油系统这9个功能模块。系统控制流程图如图3所示。

图3 系统控制流程图

根据每个模块的工作要求,分别编写控制程序。为提高控制精度、节约能源,对导热油加热温度、蒸汽加热温度、冷却水液位、蒸汽包液位、混合釜温度、蒸馏釜温度的调节均采用PID整定[9-10]。

当PLC切换到运行状态时,其起始正向脉冲继电器M1002处于闭合状态,系统先进行初始化,然后读仪表实测值和设定值。系统启动时,其运行监视常开接点M1000闭合,运行冷却水和蒸汽包液位PID整定程序。

3.3 触摸屏组态软件设计

为实现对间歇反应装置中每台设备的独立控制,本设计采用MT4414T触摸屏。该触摸屏显示清晰、反应灵敏、性价比高。根据系统控制要求[11],共设计了9组控制界面,分别是原料区、混合釜区、蒸馏釜区、精馏系统、启动控制、离心系统、冷却系统、蒸汽系统、热油系统。每个界面上方均有切换按钮,便于各界面之间的切换。

以混合釜设备操作窗口为例,该窗口可对混合釜温度、电机转速进行设定,可控制混合釜搅拌电机、循环泵的启动;可显示冷水阀、导热油阀状态,及混合釜温度、搅拌转速、夹套温度、换热器进口温度、换热器出口温度、换热器壳程上下口温度、混合釜压力等参数。

3.4 组态软件设计

在间歇反应控制系统中,组态软件主要用于数据的收集显示、历史数据的存储以及系统参数的优化控制[12]。本设计采用的是Forcecontrol三维力控组态软件,该组态软件具有丰富的图形库,数据库结构国际领先。在间歇反应装置的控制系统中,设计了系统运行总貌、报表查询、趋势曲线、报警记录、事件查询等功能窗口。在控制系统主界面中,可以直观地显示各个设备的开关状态、压力、温度、流量等信息。

在系统主界面中,点击设备可弹出该设备手操器面板。以蒸汽发生器为例:点击蒸汽发生器,会出现蒸汽发生器的手操器面板,包含设备名称、启动/停止、启动/停止显示区、手动/自动、手动/自动状态显示、PID参数调节设置区域。

4 结束语

间歇反应装置配置了DCS操作控制系统,该控制系统软件组态可以进行多种基本控制试验和综合控制试验[13]。装置于2015年10月建成后投入运行,截至目前已经稳定运行6个月。应用结果表明,该装置采用触摸屏和工控机作为双路控制系统,控制界面清晰直观、操作方便,极大地增强了设备控制的灵活性。在生产过程中,该装置对压力、温度、流量、液位、转速等信息采集准确。PLC作为控制核心,处理速度快、程序运行稳定,很好地适应了间歇反应复杂多变的工艺需求,有一定的推广价值。

[1] 何珊,王水良.半间歇反应釜先进控制系统的研究[J].化工自动化及仪表,2012,39(6):711-713.

[2] 刘欢.间歇反应釜降温过程温度控制研究[D].锦州:辽宁工业大学,2016.

[3] 管丰年,安宏伟,周书同.基于PLC的间歇式化学反应釜控制系统[J].潍坊学院学报,2009,9(2):17-19.

[4] 王晓芳,张继研,金路路.基于SIMATIC系统的先进控制理论实验平台的开发[J].实验室研究与探索,2008,27(8):207-209.

[5] 裴立刚.试论化工装置中泵类设备安装常见问题[J].工程技术(全文版),2016(37):00241.

[6] 柯慧娟.PLC技术在电气工程自动化控制界面中的应用探究[J].科研,2016 (15):00152.

[7] 刘庆花,蔡庄红.基于PLC的精细化工装置控制系统的设计[J].自动化技术与应用,2016,35(2):125-128.

[8] 李猛.间歇多反应釜公用定量加料控制系统研究与设计[D].锦州:辽宁工业大学,2016.

[9] 潘刚,李义科,云雪峰,等.基于PLC的加热炉热过程专家控制的实现[J].工业加热,2009,38(1):42-44.

[10]陈曦,何益.化工精馏塔的PLC温度控制系统设计[J].仪表技术与传感器,2011(11):77-79.

[11]张航,卢珞先.基于XGB系列PLC的触摸屏驱动设计[J].通讯世界,2016 (8):55-56.

[12]王爽,扬红兵.溶混设备人机界面的设计[J].化工自动化及仪表,2014,9(46):1087-1089.

[13]崔林,丁力.中试实验装置在化工实验教学中的综合应用[J].实验技术与管理,2015,32(2):82-85.

Design of the Batch Reactor Control System Based on PLC

ZHAO Yang1,LIU Qinghua2,ZHAO Yuqi2

(1.College of Chemical Engineering,Henan Vocational College of Applied Technology, Zhengzhou 450052,China; 2.College of Mechanical and Electrical Engineering, Henan Vocational College of Applied Technology, Zhengzhou 450052,China)

In order to meet the production requirements of species diversity and complexity of process conditions in the chemical enterprises,and to achieve control optimization of the system,a set of double loop control system for batch reactor has been designed.By using distributed autonomous operation and integrated modularized control,with Delta PLC, Yudian universal temperature controller AI518,and multi-channel indicator/scanner AI706 as the slave computer, the data collection and processing for field variables,including motor switch state,pressure,flow,temperature,liquid level and rotational speed,etc.,can be realized.Kinco touchscreen and computer configuration software are used as the host computer to implement double loop control,and they can both set and monitor variable information in real time during running.Through valve switching,appropriate technological process and routine are selected for synthesis production,to meet the needs of control parameters adjustment and process parameters optimization in two different periods.In production of the product,the rough manual operation is replaced by precise control, and the influence of human factors in reaction process is reduced, and the level of intrinsic safety is increased;thus the production safety accidents caused by manual incorrect operation are decreased.The practice shows that the system has high control flexibility,high reliability and higher promotion value.

PLC; Optimal control; Data collection; Monitor; Configuration; Software; Reaction kettle

河南省重点科技攻关课题基金项目(152102210097)、河南省产学研合作项目基金项目(162107000055)

赵扬(1979—),男,硕士,副教授,主要从事化工工艺设计及装置配套研究。E-mail:zyatzz@163.com。 刘庆花(通信作者),女,硕士,实验师,主要从事电气控制系统设计与应用。E-mail:20709669@qq.com。

TH6;TP271+.3

A

10.16086/j.cnki.issn 1000-0380.201702004

修改稿收到日期:2016-07-21