煤壁片帮机理研究及其防治措施

徐亚军

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

煤壁片帮机理研究及其防治措施

徐亚军1,2

(1.天地科技股份有限公司 开采设计事业部,北京 100013;2.煤炭科学研究总院 开采研究分院,北京 100013)

基于压杆模型研究不同约束条件下煤壁失稳形式,得出软弱煤层易发生滑移失稳、硬和中硬煤层多发生弯曲失稳的结论。采用平衡微分方程研究了煤壁片帮机理,结果表明:滑移失稳主要源于剪切破坏,弯曲失稳则与溃屈破坏有关,防止煤壁片帮的关键措施在于减小煤壁上方压力和增强煤岩界面约束条件。提高液压支架工作阻力可以减小煤壁上方压力,设置护帮板可以限制煤壁位移,而注水和注浆等方法可以增强煤体性质。基于此提出了“强支承”、“稳底”、“上护”和“变性”等具体的防片帮措施与方法,并对护帮板受力形式进行了研究,给出了相对合理的护帮机构。

液压支架;煤壁片帮;稳定性;强度耦合

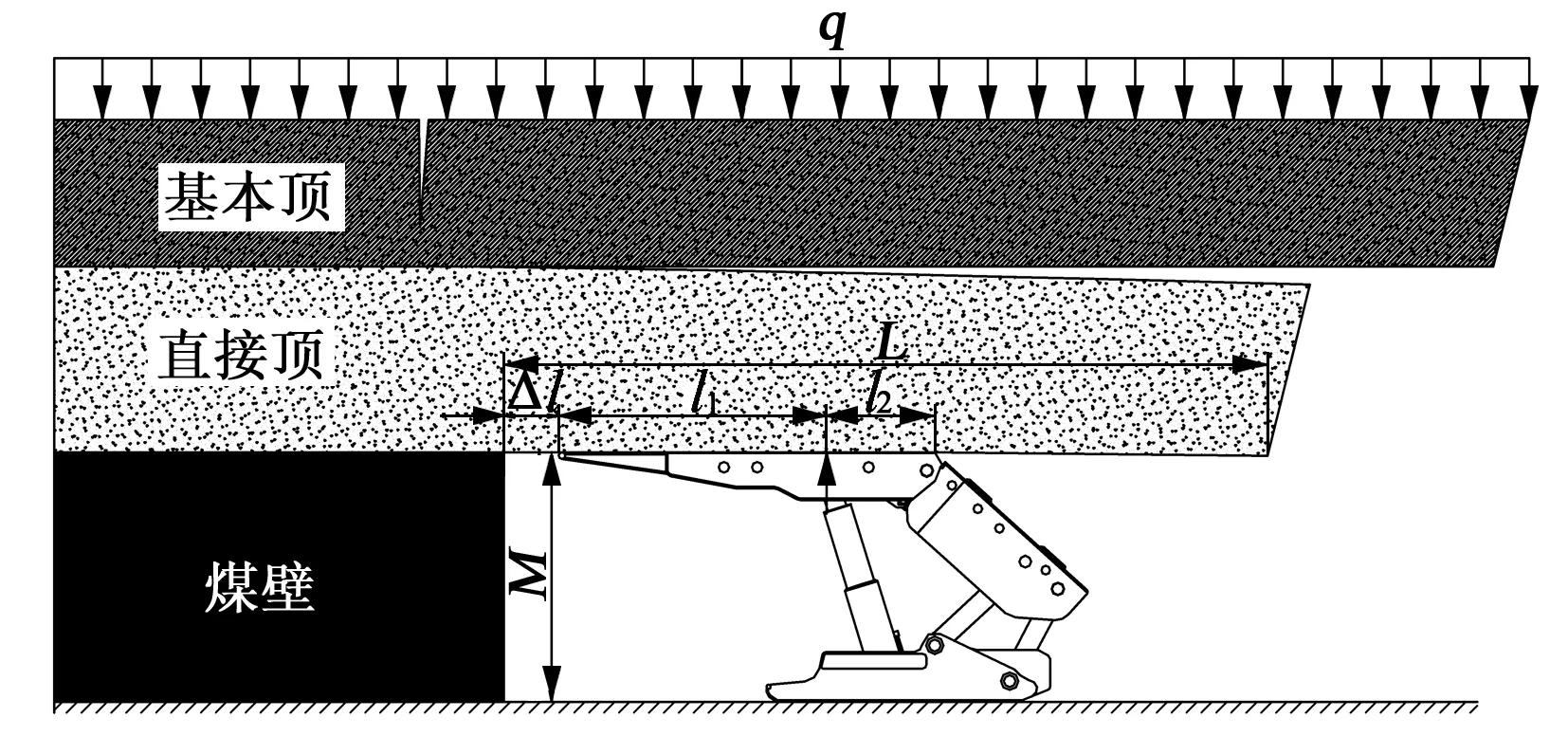

煤壁片帮是综采工作面尤其是大采高工作面经常遇到的开采难题。多年来,国内外学者对其进行了广泛深入的研究。文献[1]采用数值模拟方法进行研究,认为煤层节理裂隙发育及结构面分布特征是影响煤壁片帮的主要因素。文献[2]分析了极软煤层片帮与防治措施,认为减缓煤壁压力和提高煤体抗剪强度是根治极软煤层煤壁片帮的主要技术途径。文献[3]采用压杆模型研究了大采高综采面煤壁片帮特征,得出了完整性较好的中硬煤壁容易在煤层中上部发生片帮的结论。文献[4]采用滑动体力学模型研究了综放工作面煤壁片帮特性,认为煤壁中存在圆弧状“滑动面”,控制煤壁稳定的关键在于控制“滑动面”的稳定。文献[5]采用三维有限元离散方法研究了不同采高、不同采深、不同煤体硬度条件下煤壁片帮规律。文献[6]研究了液压支架不同护帮机构的防片帮效果,认为采用伸缩梁和护帮板分体式护帮结构可以延缓煤壁破坏时间,防片帮效果较好。文献[7]通过采场煤壁“楔形”滑动体力学模型,分析了“三软”煤层大采高综采面煤壁片帮特征。文献[8]采用压杆模型研究了煤层硬夹矸对大采高工作面煤壁稳定性的影响,结果表明煤体高度越大,煤壁越易失稳。文献[9]分析了顶板压力对煤壁的影响,认为煤壁上的顶板压力是影响煤壁片帮的主要因素,提出了保持煤壁稳定的液压支架工作阻力确定方法。不难发现,现有的研究主要依据片帮形式不同分别建立模型来研究煤壁片帮特性,对于“软煤”和“硬煤”这两种不同性质的煤体片帮机理究竟有何不同则没有给出清晰的理论解释,因此有必要对其进行研究。本文基于压杆模型研究了不同约束条件下煤壁失稳形式,在此基础上,提出了一些针对性的防治措施,以期为工作面安全生产提供技术支持。

1 煤壁失稳形式与片帮机理

1.1 煤壁失稳形式

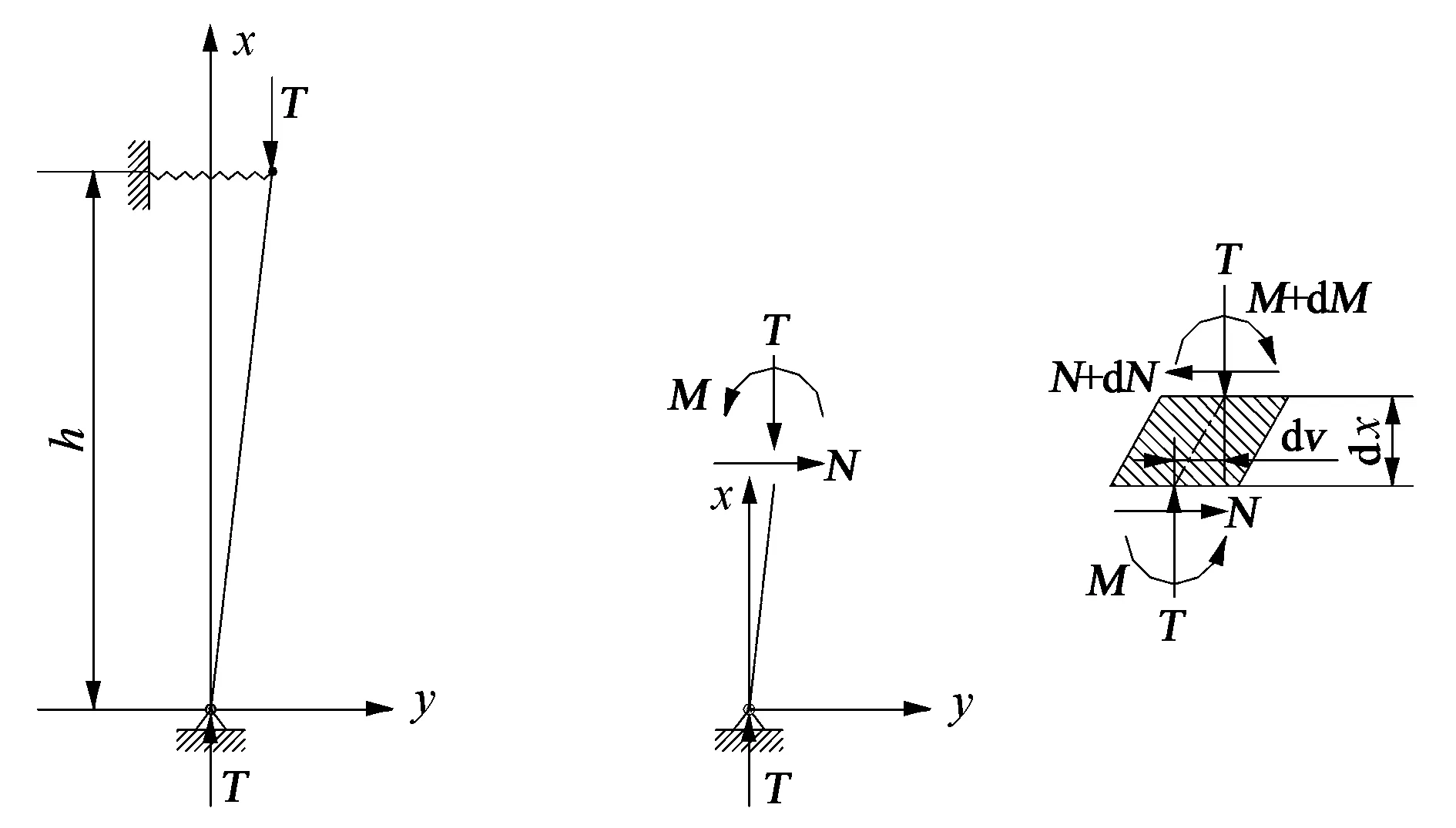

从理论上讲,煤壁片帮是指煤壁失去了保持平衡形态的能力,是一种失稳表现。为此将煤壁简化为压杆,研究其在不同约束条件下的失稳形式。压杆模型如图1所示。

1.1.1 下部铰支,顶部弹性支座

图1 压杆模型

(1)

式(1)通解为:

v(x)=c0+c1x+c2xcosα+c3xsinα

(2)

将边界条件v(0)=v″(0)=v″(h)=0,T(h)=Kv(h)代入式(2),得稳定方程[10]:Kh-T=0或hsinα=0。Kh-T=0时,发生滑移失稳;hsinα=0时,即载荷为T=π2EI/h2时,发生弯曲失稳。弹性支座临界刚度为Ke=π2EI/h3。易知,K

1.1.2 下部固定,顶部铰支

文献[3]分析了煤壁下部刚性固定、顶部铰支压杆模型,当底部受一定力矩作用时煤壁失稳特性。由于煤壁底部的力矩不易量化界定,下文将研究煤壁底部没有力矩作用时的煤壁失稳特性。若煤壁上部水平位移受限,则可将其视为铰支座(图2)。若刮板输送机紧抵煤壁,将煤壁下部视为固支端,在超前压力T作用下煤壁稳定微分方程如式(1)所示。将边界条件v(0)=v′(0)=0,v(h)=v″(h)=0代入式(2),得稳定方程为[11-13]:htanα=αh。kh最小值为4.493,挠曲线方程为:v(x)=-4.493c3[x/h+0.98sin(4.493x/h-77.5°)-1]。当4.493x/h=2kπ+3.15时,上式有最大值。k=0,得x=0.7h。易知距离底板0.7h位置处煤壁变形量最大,说明下部固支上部铰支的煤壁在距离顶板0.3倍采高处容易失稳。

图2 压杆模型

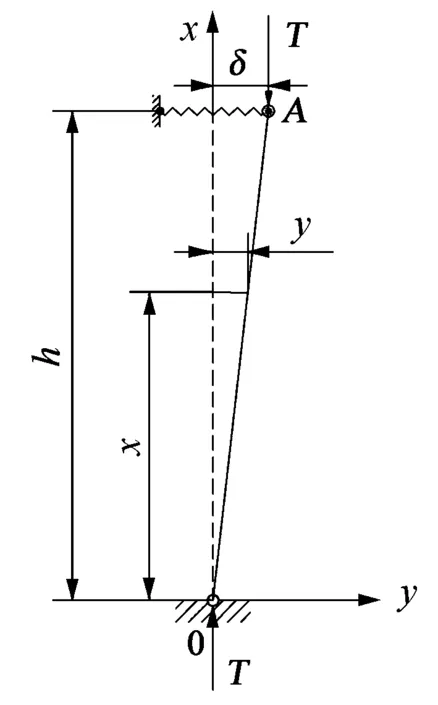

1.1.3 下部固定,顶部弹性支座

若煤壁下部固定,上部为刚度为km的弹性支座,得图3所示模型。其微分方程和通解与式(1)、(2)一致。将边界条件v(0)=v′(0)=v″(h)=0和v(h)=δ代入式(2),结合端部条件c1T=kmv(h)=kmδ,得煤壁稳定条件[12-14]:kmhαhcosα-kmhsinα-Tαhcosα=0。若km=0,稳定方程为hcosα=0,临界载荷为T=π2EI/(2h)2。易知,若煤层与上部顶板岩层为没有约束的自由面,其承载能力最小且变形量最大。若hcosα≠0,则式(5)转换为:htanα=αh-(αh)3EI/kmh3。当km=∞时,稳定方程为:htanα=αh,转化为一端固定一端铰支的压杆模型,由前面论述可知,这时煤壁在x=0.7h位置处变形量最大。说明当煤壁下部固定时,煤壁失稳位置由上部的煤岩界面处向下部扩展,最大变形位置在距离顶板0.3h位置。显然,护帮板的最小长度应不小于采高的0.3倍。

图3 压杆模型

综上,在上覆岩层压力的作用下,当煤壁下部有一定约束时,煤壁中上部容易失稳。其中,软弱煤层易发生滑移失稳,随着煤体硬度的增大,其失稳方式逐渐向弯曲失稳转化。加强煤层下部稳定性,对提高煤壁稳定性有一定作用。实际观测结果表明[15],软煤片帮位置90%的几率出现在煤壁上方煤岩界面顶板位置处,而硬和中硬煤层煤壁片帮的位置多出现在煤壁中上部,理论结果与实际观测数据基本一致。

1.2 煤壁失稳机理

由摩尔-库仑定律可知,剪切破坏是煤体等脆性材料的主要破坏形式,破坏面上的剪切应力τ与法向应力σ满足τ=C+σtanφ。剪切破坏的过程是黏聚力先破坏丧失,然后摩擦力开始发挥作用的过程[16]。可以证明当煤壁中煤体处于弹性极限平衡时,若不考虑构造应力影响,理想状态的煤壁内部水平剪应力大小与中性面距离成正比关系,其受力状态如图4所示。

图4 剪应力示意

图5 计算模型

(3)

(4)

2 防止煤壁失稳的主要方法与措施

2.1 液压支架支撑力对煤壁失稳的影响

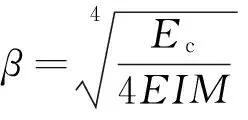

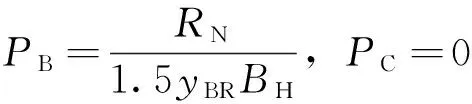

对煤壁稳定性影响最大的外部因素主要有顶板压力和约束条件。其中,顶板压力是煤壁破坏的主要原因,因此要防止煤壁片帮,关键在于减小煤壁上方顶板压力。研究表明[22-23],液压支架工作阻力与顶板载荷及煤壁超前压力的强度耦合公式为

(5)

图6 液压支架支护示意

性模量Ec为3.5GPa,顶板岩层弹性模型E为50GPa,当液压支架支护强度分别为0.7MPa和1.2MPa时,煤壁超前压力曲线如图7所示。易知,在其他条件不变的情况下,提高液压支架支护阻力,能够降低煤壁上方压力。换言之,提高支架支护强度和工作阻力,在一定程度上,可以有效缓解煤壁片帮。

图7 煤壁超前压力曲线

2.2 护帮板对煤壁失稳的影响

由前面论述可知,煤壁中上部最容易失稳,特别是当煤层上部处于没有护帮作用的自由状态时,其承受力仅相当于两端铰支压杆承载力的1/4,因而防止煤壁片帮最有效的方法是约束煤壁中上部位移。目前主要通过在顶梁上设置护帮板来达到上述目的。护帮板的设置主要考虑两方面因素,一是能够在煤层上方的煤岩界面处提供约束,限制其水平位移;再就是护帮板长度应不小于最大采高的0.3倍。图8为几种常用的护帮结构。图8(a)为整体顶梁带一级护帮机构,该护帮与煤壁为点接触,同时不能给煤岩界面施加约束,护帮效果较差。图8(b)为整体顶梁带二级护帮机构,护帮板与煤壁为面接触,但没有给煤岩界面施加约束,护帮效果不理想。图8(c)为顶梁带伸缩梁和二级护帮机构,护帮机构固定在伸缩梁上,随伸缩梁一起运动,护帮效果同图8(b)一样。图8(d)为伸缩梁带护帮机构,特点是伸缩梁与护帮板分开动作,伸缩梁能够给煤岩界面施加约束,护帮效果最理想。

图8 护帮板结构示意

图9 护帮板对煤壁线性载荷分布形式

2.3 煤体性质对煤壁失稳的影响

3 应用实例

陕煤集团神木红柳林矿业有限公司5-2主采煤层为中厚—特厚煤层,层位稳定,结构简单,煤层厚度1.15~9.30m,平均厚度5.87m。煤层埋深50~150m。其中,25201~25206工作面煤层厚度为5~7.9m,平均厚度6.2m。煤层坚固性系数f=1.7~2.5。顶板岩性以细粒砂岩为主,局部为粉砂岩、中粒砂岩,厚度1.60~32.00m,偶见薄层泥岩、炭质泥岩伪顶。底板岩性以粉砂岩,细粒砂岩次之,厚度0.65~14.75m,偶见薄层泥岩、砂质泥岩底板。

该采区最早采用ZY12000/28/63型液压支架,最大采高6.1m,由于支架支护强度较低,工作面经常出现煤壁片帮[28]。自2010年以来,工作面开始采用ZY17000/32/70D型大采高液压支架(图10),支护强度1.41~1.47MPa,采用伸缩梁和护帮板分开动作的护帮机构,有效护帮长度3.175m,为最大采高6.8m的0.46倍。实践证明,由于液压支架工作阻力较大,加之护帮结构合理,在实际开采中很少出现煤壁片帮现象,在一定程度上验证了本文结果的正确性。

图10 支架实物图片

4 结 论

(1)煤壁片帮是煤层失稳的表现形式,与超前压力、煤体性质、边界条件密切相关。煤壁失稳分为滑移失稳和弯曲失稳两种类型,软弱煤层易发生滑移失稳,硬或中硬煤层多发生弯曲失稳。随着采高的加大,煤壁发生滑移失稳的几率也随之加大。理想状态的煤壁水平剪应力大小与中性面距离成正比,滑移失稳主要是剪切破坏所致,弯曲失稳则与溃屈破坏有关。

(2)可以采用“强支承、稳底、上护和变性”等方法来防止煤壁片帮,即通过加大液压支架工作阻力适当减小煤壁超前压力、采用护帮板增加煤岩界面约束条件同时控制煤壁位移、通过注水和注浆等改变煤体性质等强化措施增强煤体整体性能,实践证明,综合运用上述方法和措施可以有效缓解煤壁片帮。

(3)护帮板对煤壁作用的线性载荷以三角形或梯形分布较为合理。伸缩梁和护帮板分开动作的护帮机构,既能增强煤岩边界约束条件,又可以限制煤层水平位移,护帮效果比较理想。

[1]弓培林.大采高采场围岩控制理论及应用研究[D].太原:太原理工大学,2006.

[2]王家臣.极软厚煤层煤壁片帮与防治机理[J].煤炭学报,2007,32(8):785-788.

[3]尹希文,闫少宏,安 宇.大采高综采面煤壁片帮特征分析与应用[J].采矿与安全工程学报,2008,25(2):222-225.

[4]方新秋,何 杰,李海潮.软煤综放顶煤壁片帮机理及防治研究[J].中国矿业大学学报,2009,38(5):640-644.

[5]宋振骐,梁盛开,汤建泉,等.综采工作面煤壁片帮影响因素研究[J].湖南科技大学学报(自然科学版),2011,26(1):1-4.

[6]张银亮,刘俊峰,庞义辉,等.液压支架护帮机构防片帮效果分析[J].煤炭学报,2011,36(4):691-695.

[7]袁 永,屠世浩,马小涛,等.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(1):21-25.

[8]杨敬轩,刘长友,吴锋锋,等.煤层硬夹矸对大采高工作面煤壁稳定性影响机理研究[J].采矿与安全工程学报,2013,30(6):856-862.

[9]王家臣,王 蕾,郭 尧.基于顶板与煤壁控制的支架阻力的确定[J].煤炭学报,2014,39(8):1619-1624.

[10]吴 梵,朱 锡,梅志远.船舶结构力学[M].北京:国防工业出版社,2010.

[11]S.P.铁摩辛柯,J.M.盖莱.弹性稳定理论[M].北京:科学出版社,1965.

[12]李存权.结构稳定和稳定内力[M].北京:人民交通出版社,2000.

[13]陈 骥.钢结构稳定理论与设计[M].北京:科学出版社,2001.

[14]周承倜.弹性稳定理论[M].成都:四川人民出版社,1981.

[15]袁 永,屠世浩,马小涛,等.“三软”大采高综采面煤壁稳定性及其控制研究[J].采矿与安全工程学报,2012,29(1):21-22.

[16]沈珠江.岩土破损力学:理想脆弹塑性模型[J].岩土工程学报,2003(3):253-257.

[17]侯朝炯,马念杰.煤层巷道两帮煤体应力和极限平衡区的探讨[J].煤炭学报,1989(4):21-29.

[18]徐亚军.两柱掩护式液压支架与围岩耦合关系研究与相关参数优化[D].北京:煤炭科学研究总院,2013.

[19]张年学,盛祝平,李 晓,等.岩石泊松比与内摩擦角的关系研究[J].岩石力学与工程学报,2011,30(S1):2599-2609.

[20]李建国,田取珍,杨双锁.河滩沟煤矿综放面煤壁片帮机理及其控制[J].煤炭科学技术,2003,31(12):73-75.

[21]孙广忠.论岩体力学模型[J].地质科学,1984(4):423-428.[22]史元伟.采煤工作面围岩控制原理和技术(上)[M].徐州:中国矿业大学出版社,2003.

[23]徐亚军.液压支架与工作面顶板耦合分析[J].煤矿开采,2015,20(3):39-42.

[24]徐亚军.液压支架顶梁外载作用位置理论研究与应用[J].煤炭科学技术,2015,43 (7):102-106.

[25]王国法,史元伟,陈忠恕,等.液压支架技术[M].北京:煤炭工业出版社,1999.

[26]赵彭年.松散介质力学[M].北京:地震出版社,1995.

[27]王家臣,杨印朝,孔德中,等.含夹矸厚煤层大采高仰采煤壁破坏机理与注浆加固技术[J].采矿与安全工程学报,2014,31(6):831-836.

[28]王 蓬.红柳林煤矿S1501工作面矿压显现规律分析[A].西部矿山建设工程理论与实践[C].徐州:中国矿业大学出版社,2009.

[责任编辑:邹正立]

Coal Wall Spalling Mechanism Studying and It’s Prevention Method

XU Ya-jun1,2

(1.Coal Mining & Designing Department,Tiandi Science & Technology Co.,Ltd.,Beijing 100013,China;2.Mining Institute,China Coal Research Institute,Beijing 100013,China)

Coal wall spalling form in different restrain condition based on compression bar were studied,then the conclusion that sliding instability would appeared in softness coal seam easily,and bend instability would appeared in harden and middle harden coal seam were obtained.The mechanism of coal wall spalling was studied by balance differential equation,the results showed that the reason of sliding instability was shear failure,failure bending failure was the source of bending instability,the key prevention method of coal wall spalling is decreased pressure of coal wall upper and strengthen restrain conditions between coal and rock interfaces.The pressure of coal wall upper could be decreased according to improve working resistance of hydraulic support,coal wall displacement could be restrained by face guard,the characters of coal body could be strengthened by water injection and grouting,the specify methods that ‘strengthen supporting’,‘floor stability’,‘upper protection’ and ‘ characters change’ were put forward,the force state of face guard was studied,then reasonable face guard structure was provided.

hydraulic support;coal wall spalling;stability;strength coupling

2016-07-05

10.13532/j.cnki.cn11-3677/td.2017.01.010

国家重点基础研究发展计划(973)资助项目(2014CB046302):深部围岩自适应支护原理及系统创新理论;天地科技工艺技术创新基金(KJ-2014-TDKC-06):Q890~Q1100高强度结构钢焊接性能研究;天地科技公司研发项目(KJ-2014-TDKC-03):8m超大采高综采总体配套模式与关键技术可行性研究。

徐亚军(1971-),男,安徽枞阳人,研究员,博士,主要从事液压支架设计研究工作。

徐亚军.煤壁片帮机理研究及其防治措施[J].煤矿开采,2017,22(1):41-46.

TD355.4

A

1006-6225(2017)01-0041-06