工业CT在大型复杂机匣检测中的应用

蒋绍青,栾传彬,满月娥,赵燕燕

(中航工业南方航空工业(集团)有限公司, 株洲 412002)

工业CT在大型复杂机匣检测中的应用

蒋绍青,栾传彬,满月娥,赵燕燕

(中航工业南方航空工业(集团)有限公司, 株洲 412002)

采用传统的射线照相对整体浇铸的大型复杂机匣中的油路进行检测时,难以通过多层叠加的影像对油道内部的质量进行准确判断。通过对零件局部的工业CT检测试验,解决了油道内部质量的检测问题,利用图像重建和尺寸测量技术解决了关键尺寸的符合性测量和局部壁厚的测量问题。

工业CT;机匣;油道;重建

在现代新型航空发动机制造中,许多大型复杂机匣中的油路均采用整体浇铸成型技术加以完成,以满足减少加工、降低成本和提高可靠性的要求。然而,由于局部的控制误差和变形,整体成型后的大型复杂机匣中油路设计的符合性检测难以有效实施。表面检验对内部封闭腔内油路的表面质量和尺寸要求无法检查,传统的X射线照相检测难以通过多层叠加后的影像进行准确地缺陷判断。因此,常出现检验后合格的零件在加工过程中或加工完成后进行试验时,由于油路不通或流量偏小无法补救而报废的问题。如某型机前机匣、主机匣合格的毛坯在前期的加工过程中合格率低,造成了大量的废品损失,特别是前机匣,合格毛坯加工后的半成品合格率不到20%。其存在的主要问题是:前机匣油路流量偏小、加工油膜孔与油路接不通或流量偏小、局部漏泵等。主机匣由于局部尺寸控制不好,在指定平面上加工拉槽以后,出现槽底局部连通到机匣的内部油箱(设计规定槽底与油箱之间应有2 mm的壁厚)等问题。

笔者运用工业CT的方法找到了大型复杂机匣中的油路不通或流量偏小的原因,解决了局部位置的符合性测量和局部壁厚的测量问题,满足了科研生产的需求。

1 工业CT检测设备

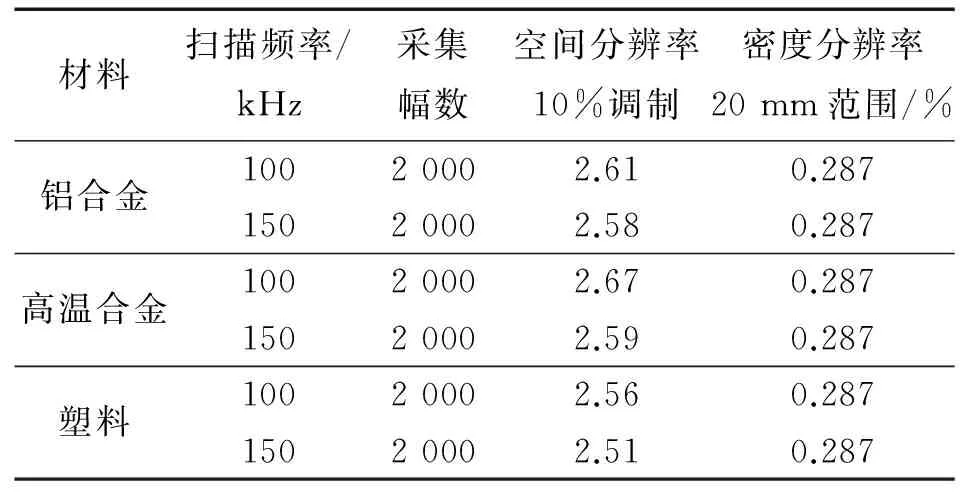

试验用工业CT系统的型号为iCT4000,射线源为4 MeV电子直线加速器,焦点尺寸2 mm,探测器为芬兰DT0.4iHE820线阵列探测器,探测器的主要性能参数如表1所示。

图像质量是工业CT系统的核心指标,图像质量的表征参数包括密度分辨率、空间分辨率和伪像等。密度分辨率和空间分辨率则是工业CT系统的关键性指标,按GJB 5311-2004《工业CT系统性能测试方法》推荐的圆盘法(圆盘直径约80 mm)测得的密度分辨率和空间分辨率如表2所示。

表1 探测器的主要性能参数

表2 系统分辨率测试值

由表2可见,材料和扫描频率对系统分辨率的影响很小。

2 工业CT在复杂机匣中的应用试验

2.1 检测部位的确定

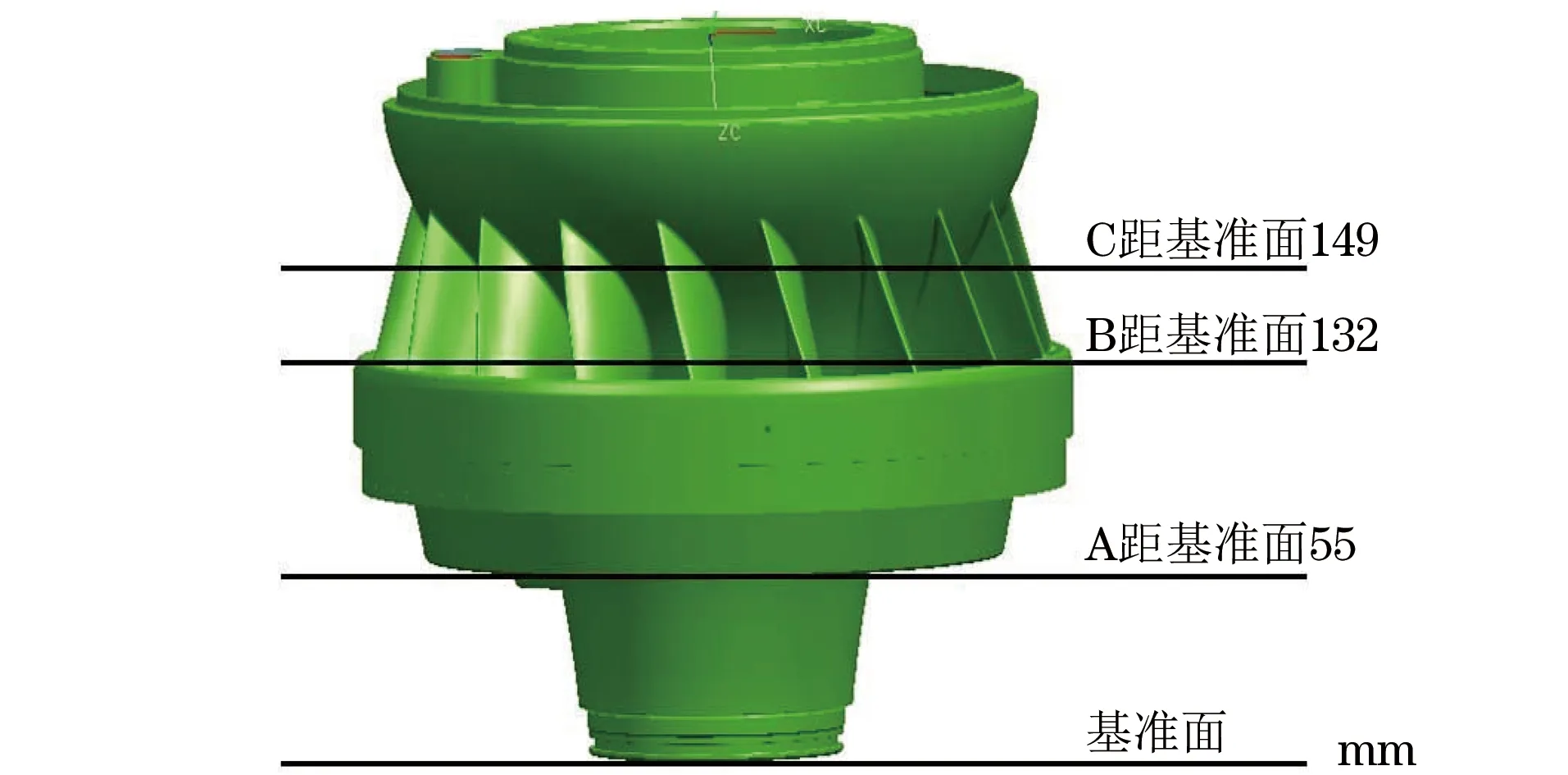

对复杂通道中油道和位置的检测,应了解零件内部的油道结构、工艺特点,找出可能的流道堵塞的位置。通过与相关人员的讨论确定了零件需要检测的部位。即,主要检测前机匣距基准面149 mm高的主供油路和应急油路的通畅情况及132~136 mm高的直道油路情况,测量距基准面55 mm高的油路与需加工油膜孔的接通的位置的通畅情况,测量主机匣三个拉槽的位置情况等。

2.2 前机匣油道的检测试验

2.2.1 前机匣油道检测扫描和重建参数的确定

前机匣是复杂机匣中的典型零件,是某型发动机研制中的瓶颈,其内部的油路结构交错叠加,加工后易出现油路不通、油路流量偏小或漏泵等问题,报废率很高。根据前机匣的铸造工艺特点,确定的三个基准扫描截面如图1所示。

图1 前机匣扫描截面位置示意

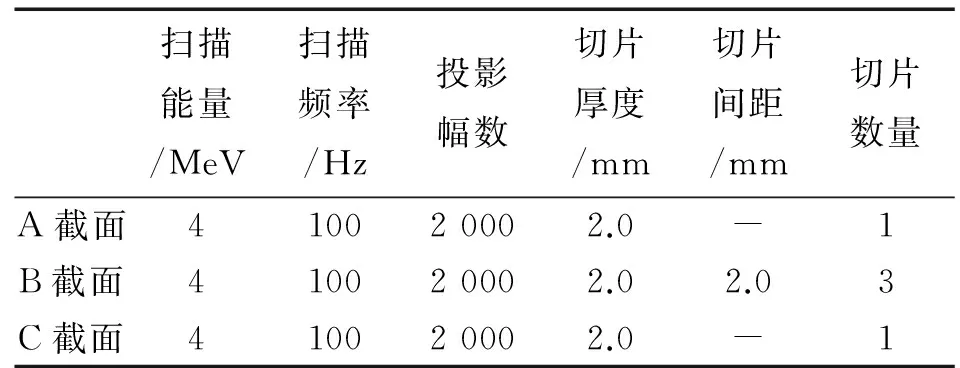

通过试验得到各截面理想的扫描参数,如表3所示。扫描时对前机匣整体DR成像,成像后点击采集软件nACTiS Acq 6.0中“扫描线”按钮移动扫描线到基准面双击后确定,再将加速器和探测器同步移动到扫描截面位置进行扫描与数据采集。

表3 前机匣各截面扫描参数

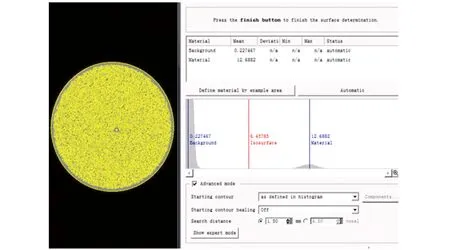

数据采集完成后,将采集数据导入重建软件nACTiS Recon 6.0进行图像重建,导入采集数据后对CT重建软件界面进行相应的设置。nACTiS Recon 6.0重建软件界面设置如图2所示,选择相应的重建方法,完成采集参数的配置、重建参数的设置;最重要的是由于射线源、转台和探测器中心可能不在同一直线上,故应根据正弦图的偏差计算出中心校准值,否则重建的图像可能是边界不清的模糊图像;各步骤完成后点击“启动任务”按钮即可获得相应截面的图像。此外,还应进行必要的图像处理,如窗宽、窗位的调整等,以获得最佳的图像观察效果。

图2 重建软件nACTiS Recon 6.0界面设置图

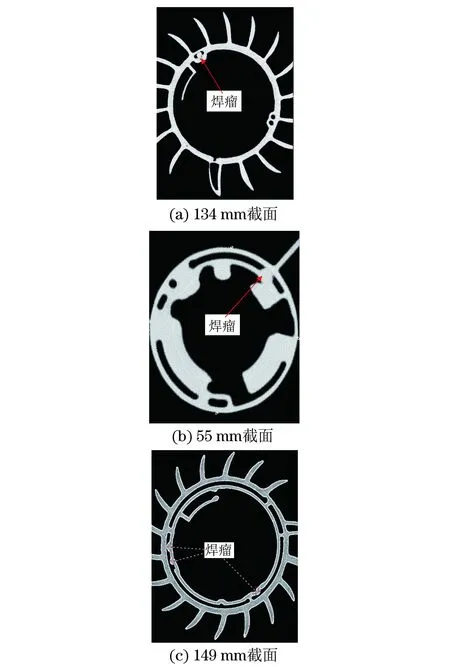

图3 不同油道截面的CT图像

2.2.2 前机匣油道的检测效果

通过对各油道截面扫描和图像重建,发现各油道不通或流量偏小的原因,图3是部分油道截面的CT图像。

由图3可见,造成油路堵塞或流量偏小的主要原因是油道内存在焊瘤,这些焊瘤是在油路清砂工艺孔补焊或油路附近排除冶金缺陷补焊时形成的。

2.2.3 加工油膜孔位置的符合性检测

前机匣在加工油膜孔时总是与内部主供油路无法接通,通过局部CT成像,运用VG studio MAX 2.2数据分析和可视化软件对加工油膜孔与连接油道进行位置符合性检查。

图4 定义图像边界

利用VG studio MAX 2.2软件进行尺寸测量时应定义图像的边界(见图4),确定测量工具的比例系数,即对系统进行标定。通过对已确定尺寸试件的测量,来对系统进行标定,得到的比例系数为0.333 4(重建矩阵为2 048)、0.166 7(重建矩阵为4 096)等,比例系数与重建矩阵成反比关系。

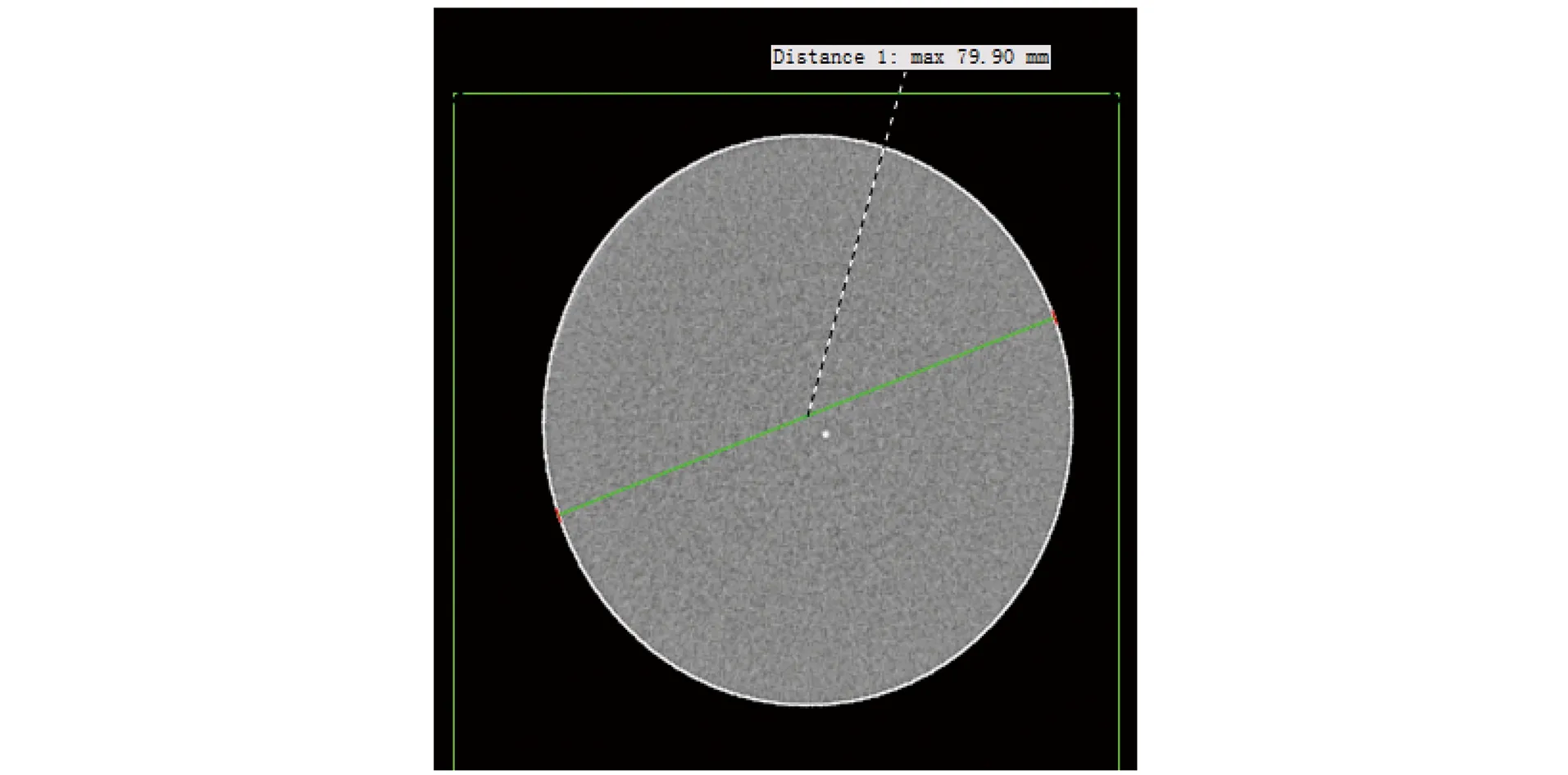

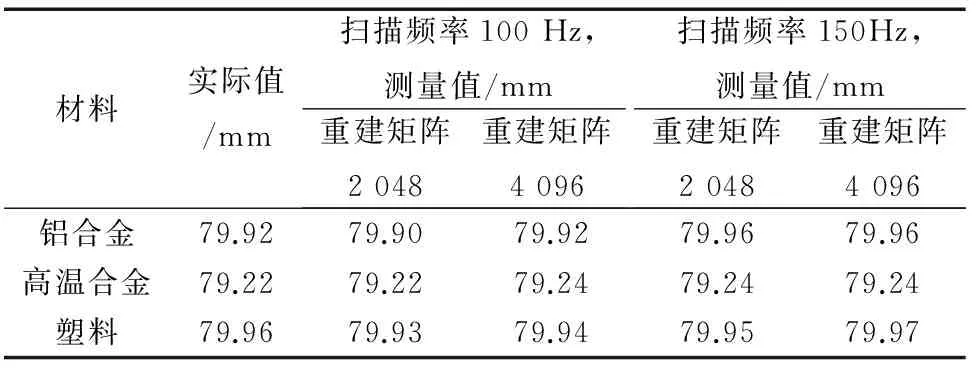

通过对不同材料圆盘采用不同的扫描参数和重建矩阵对圆盘直径进行测量,验证系统尺寸测量的可靠性。将重建图像数据导入VG软件得到VG图像,对图像进行背景和材料的边界定义后得到可进行各种边界间尺寸测量的图像。选择距离测量工具最大值法测量选择区域材料边界的距离(见图5),得到各种条件下圆盘直径的数据如表4所示(图像重建矩阵为2 048时,图像导入比例系数为0.333 4;图像重建矩阵为4 096时,图像导入比例系数为0.166 7)。

图5 圆盘直径的测量

材料实际值/mm扫描频率100Hz,测量值/mm扫描频率150Hz,测量值/mm重建矩阵2048重建矩阵4096重建矩阵2048重建矩阵4096铝合金79.9279.9079.9279.9679.96高温合金79.2279.2279.2479.2479.24塑料79.9679.9379.9479.9579.97

可见,利用VG studio MAX 2.2软件进行尺寸测量时,图像导入比例系数与材料种类及扫描参数无关,仅与图像重建矩阵相关,对不同的图像重建矩阵具有相应固定的图像导入比例系数。

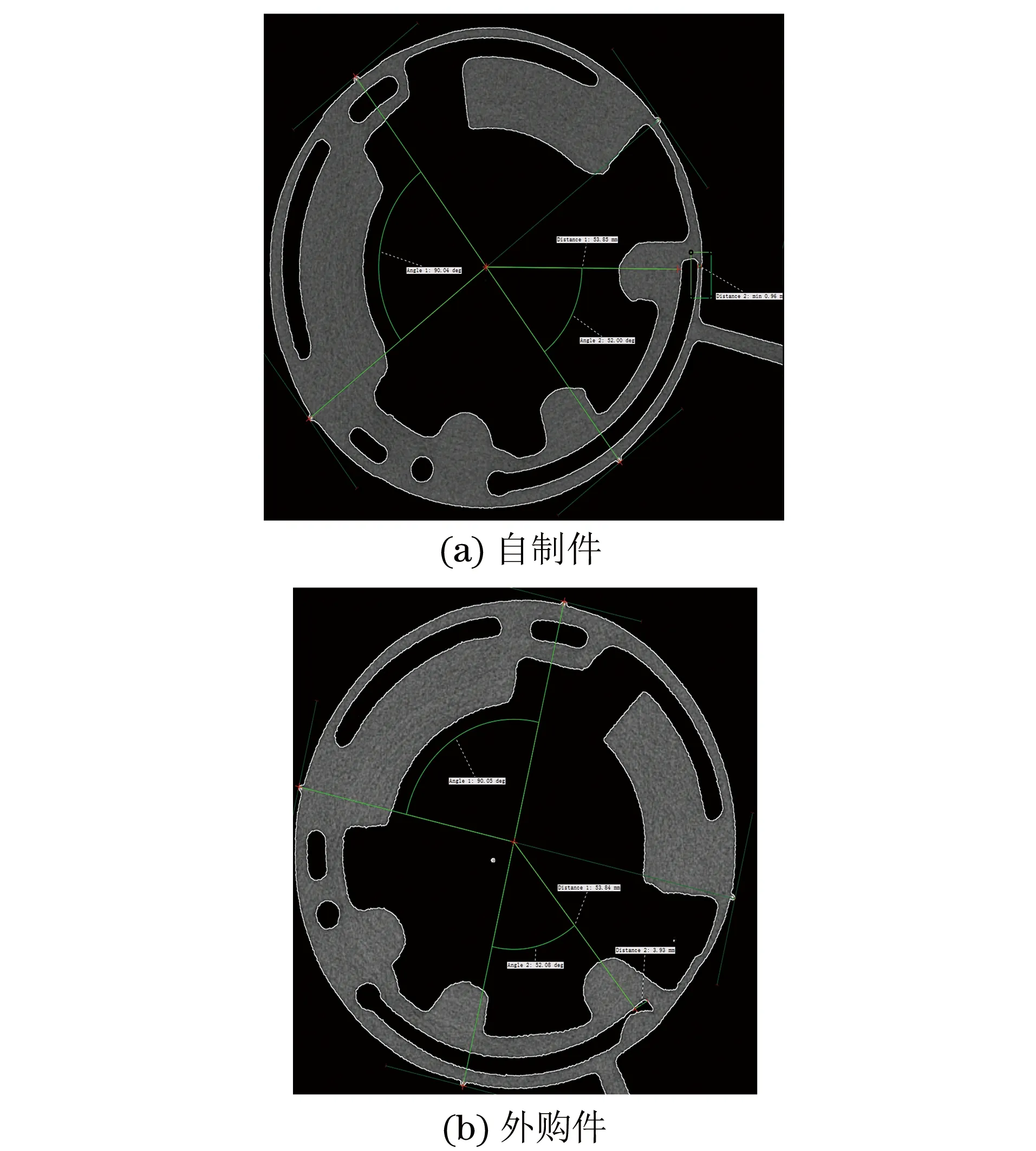

根据设计图的要求,加工油膜孔与距小头基准面55.5 mm的油道接通,油膜孔的位置是:与圆心的距离为53.85 mm,与固定轴线成52°角。因此,只要在距基准面55.5 mm的油道截面,测量油膜孔与油道的相对位置就可知道油道位置的符合性。要实现数据的测量,就必须在重建图像上找到圆心和相应的轴线;为此,在扫描检测前对零件进行精确划线并相应标识,在图像上根据标识连线确定坐标图,这样就可利用各种测量工具在图像上进行位置和尺寸测量。图6是笔者所在公司某自制件与外购件加工油膜孔与油道接通状况的测量图。

图6 某自制件与外购件加工油膜孔与油道位置的测量图

从图6(a)可见,该油道明显向外偏移,外壁最薄处仅0.96 mm,加工油膜孔时也难以与油道接通。图6(b)所示为公司的外购零件,公司一直将此部位作为油道的清砂工艺孔,补焊后总是堵塞油膜孔连接处的油道。

通过对加工油膜孔与油道位置测量的符合性检测,造成油膜孔与内部主供油路无法接通或流量偏小的原因主要有:① 连接油膜孔的油道向外偏移;② 连接油膜孔的油道内堵塞;③ 连接油膜孔的油道向下偏移;④ 连接油膜孔的油道偏移未完全到达基准轴线的52°角位置。

图7 主机匣DR成像确定基准面

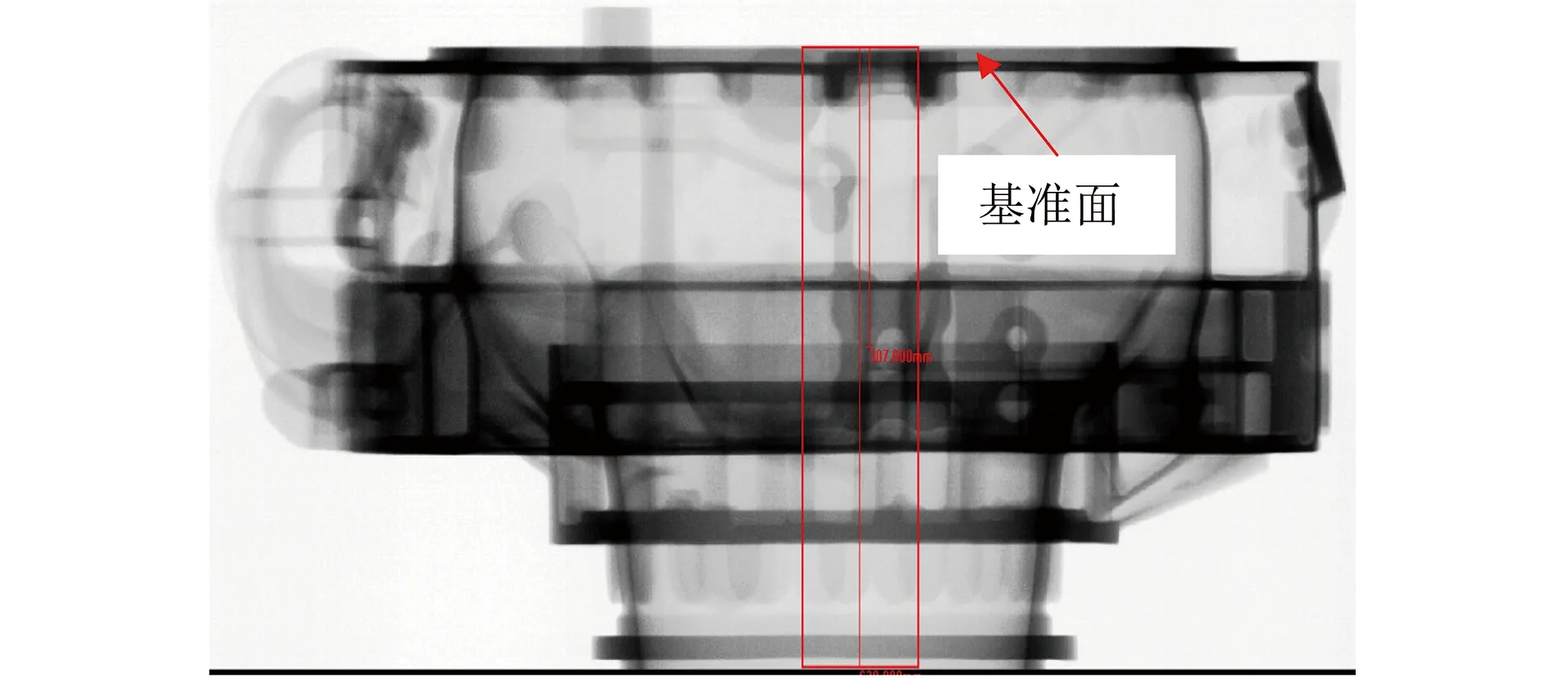

2.3 主机匣三处拉槽位置壁厚的符合性检测

由于主机匣毛坯局部尺寸控制不好出现位置偏离时,在指定平面(按设计要求)上加工拉槽以后,槽底局部会连通到机匣的内部油箱(设计规定槽底与油箱之间应有2 mm的壁厚)。通过工业CT对其局部切片检测,确定拉槽处壁厚是否符合设计图的尺寸要求。设计图要求拉槽的位置在加工基准面下139.5,159.7,191 mm处,见图7。

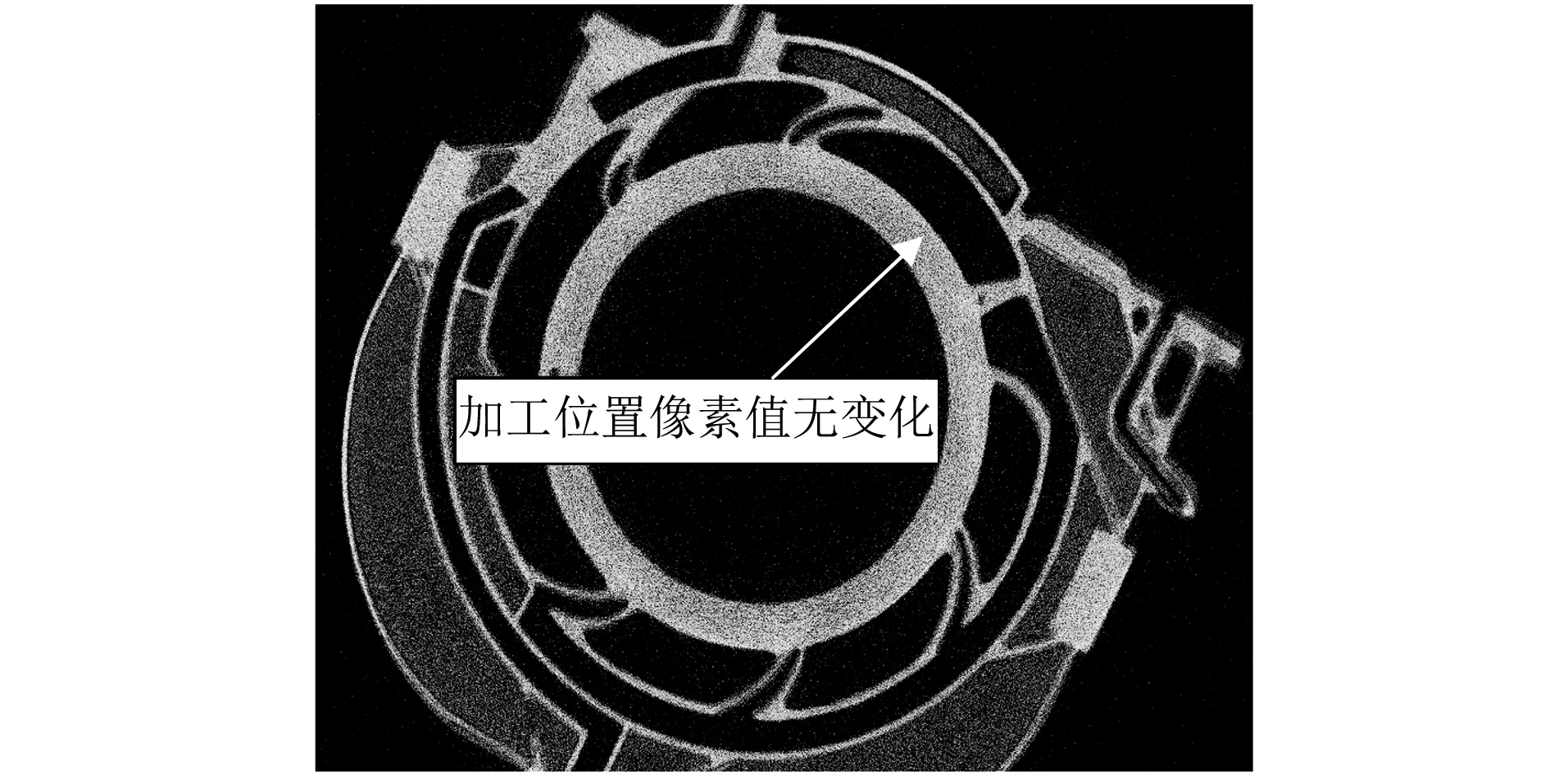

扫描时将定位往加工延伸方向增加1 mm切片,在重建图像中加工部位的像素值没有明显变化,则证明该部位拉槽后至少有1 mm的壁厚。图8为某截面的CT成像,可见中间拉槽位置壁厚符合要求。

图8 拉槽位置截面的CT成像

3 合格毛坯的工业CT检测应用

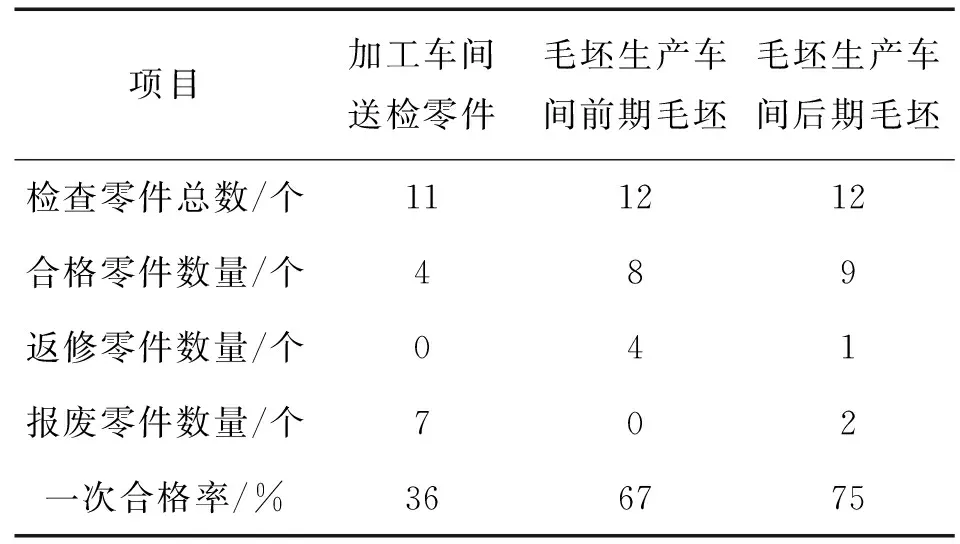

工业CT还可以检测机匣合格毛坯各阶段加工过程中的质量,减少废品损失。表5为某机匣合格毛坯在各阶段工业CT检测的质量情况。

表5 某机匣合格毛坯各阶段

从表5可以看出:进行工业CT检测前合格毛坯零件加工后的合格率会很低,随着工业CT检测的推进,毛坯零件加工的合格率不断提高。

4 结论

通过工业CT检测很好地解决了大型复杂机匣中油道质量的检测问题,同时通过图像重建和尺寸测量技术可解决零件中其他方法难以实现的关键尺寸的符合性测量问题。同时,也为工艺部门提供了准确的质量信息,为毛坯质量的改进找到了解决问题的途径,从而减少了废品损失。

Application of Industry CT in Large Complicated Casing Inspection

JIANG Shao-qing, LUAN Chuan-bin, MAN Yue-e, ZHAO Yan-yan

(AVIC South Aviation Industry Co., Ltd., Zhuzhou 412002, China)

Due to the influence of the multilayer overlay image, it is difficult to evaluate the quality of the channel oil in large and complicated casting by conventional radiographic inspection. However, industry CT testing method can solve such problem, and the important and interested size of the channel can be measured accurately by image reconstruction technique and dimension measure technique.

Industry CT; Casing; Oil channel; Reconstruct

2016-08-16

蒋绍青(1964-),男,高级工程师,学士,主要从事射线检测和工业CT检测的技术工作。

蒋绍青,E-mail: jsq338@sohu.com。

10.11973/wsjc201702005

TG115.28

A

1000-6656(2017)02-0018-04