乙炔尾气制氢设计优化

聂李红 邓均辉

中国成达工程有限公司 成都 610041

设 计技 术

乙炔尾气制氢设计优化

聂李红*邓均辉

中国成达工程有限公司 成都 610041

利用Aspen模拟计算,分析乙炔尾气组分波动对制氢装置运行的影响,提出通过调整工艺蒸汽温度的解决方案,并与设置在线加热炉解决方案进行比较,优化了设计。

乙炔尾气 制氢 模拟计算 设计优化

天然气制乙炔生产过程中,生产每吨乙炔会副产约9800Nm3乙炔尾气[1]。乙炔尾气的成分主要为CO和H2,是生产甲醇、合成氨、氢气的优质原料[2,3],对其加以综合利用,不仅节能降耗,还可减少废气排放。

乙炔尾气典型组分见表1,其中含一氧化碳约占30%、少量不饱和烃及氧气,利用乙炔尾气生产合成氨和氢气需要先通过净化脱除氧、不饱和烃等少量有害物质,再经变换将一氧化碳转化成氢气。乙炔尾气作为上游装置的副产物,其组分受上游装置操作影响,不可避免会存在一定的波动,尤其是其中的C2H2、C2H4、O2含量波动,会影响净化后乙炔尾气温度及变换反应入口温度,影响变换过程的热量平衡,严重时破坏变换过程的运行稳定。

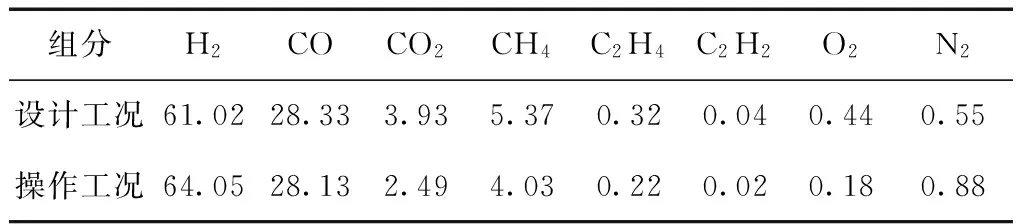

表1 典型乙炔尾气组分 (v%)

本文以乙炔尾气制氢为例,对制氢装置进行流程模拟计算分析,并对加热炉、工艺蒸汽管网等进行设计优化,消除制氢装置受前端乙炔尾气组分波动的影响,实现装置操作灵活、运行稳定。

1 乙炔尾气制氢简介

制氢装置接收的乙炔尾气压力一般不超过1.0MPa(G),需要通过压缩机升压至需要的压力,再脱除氧、硫、不饱和烃等少量有害物质。乙炔尾气中的C2H2、C2H4、O2通过净化转化为C2H6和H2O,从而达到净化乙炔尾气的目的。净化过程主要反应:

H2S+ZnO → ZnS+H2O+Q

C2H2+2H2→ C2H6+Q

C2H4+H2→ C2H6+Q

O2+2H2→ 2H2O+Q

经净化处理后的乙炔尾气,还含一定量的CO,变换反应的作用是使CO与H2O催化反应生成H2,提高制氢原料气中的H2含量,降低PSA系统制氢的原料气消耗。变换过程主要反应:

CO + H2O → CO2+ H2+ Q

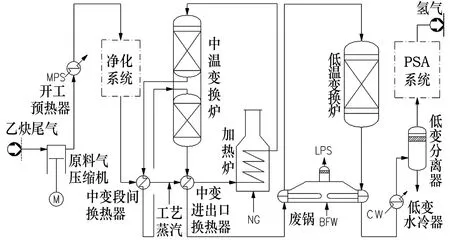

乙炔尾气制氢典型工艺流程见图1。

图1 乙炔尾气制氢工艺流程

乙炔尾气经原料气压缩机压缩到目标压力后,进净化系统脱除毒害物质,净化后的乙炔尾气硫含量小于0.1ppm,氧气、炔烃、烯烃基本脱除干净,再送至变换系统处理。

净化系统来的原料气经中变段间换热器预热到307℃后与工艺蒸汽混合,再经中变进出口换热器预热到350℃后,进中温变换炉上床层,在催化剂的作用下与水蒸汽反应生成H2和CO2,并放出大量的反应热。然后经中变段间换热器冷却到370℃,进中温变换炉下床层继续发生变换反应,出下床层的中变气经中变进出口换热器冷却、废锅副产低压蒸汽后,中变气被冷却到200℃,然后进低温变换炉,在低变催化剂的作用下继续反应,剩余的CO含量降至<0.4%。低温变换气经废锅副产低压蒸汽、回收低位热后,进低变气水冷器冷却到40℃,再进低变气分离器分离出冷凝液,最后送变压吸附系统制得产品氢气。

2 问题及设计优化

2.1 问题

乙炔尾气作为上游装置的副产物,其组分随上游装置催化剂活性、生产负荷调整等影响,存在一定的波动。由于乙炔尾气净化系统是放热反应,为考虑设备、管道运行安全,一般选用乙炔尾气中不饱和烃类及O2含量相对较高的工况作为制氢装置的设计工况。

实际生产过程中乙炔尾气组分与设计工况偏离较大时,如不饱和烃类及O2含量相对较低时,会造成净化后乙炔尾气温度低于设计工况,换热后达不到中温变换催化剂的最佳入口温度,影响变换过程反应深度及中变反应器出口温度。而中温变换过程为了尽量利用变换反应热,设有段间换热器、进出口换热器等热交换器用于预热原料气,中变出口温度的下降进一步加剧了入口原料气温度的下降,最终破坏中温变换过程的热量平衡,造成制氢装置操作困难。

2.2 解决方案

由于设置离线加热炉(仅开车使用)装置,在实际运行过程中,乙炔尾气波动时通常难以实现自身热平衡,加热炉难以甩掉。后来的改进装置通过设置在线加热炉(或换热器)预热加氢转化后乙炔尾气,根据前端波动来调节加热炉负荷,达到加热炉后变换工序稳定运行的目的。

设置在线加热炉的解决方案成熟可靠、操作稳定,但正常工况下加热炉也要运行,由此带来相关的公用工程消耗增加、运行、维护工作量加大等一系列问题;不设置在线加热炉工艺流程简单,但难以适应乙炔组分波动、操作不稳定。

本文提出在取消在线加热炉的基础上,不改变加入工艺蒸汽量,仅调整变换工艺蒸汽温度及对应管道的设计温度、优化换热网络,解决前端乙炔尾气组分波动对下游装置操作的影响。利用Aspen对不同乙炔尾气组分进行模拟计算,比较设置在线加热炉和调整工艺蒸汽温度两种方案的优缺点,为设计优化提供依据。

2.3 模拟计算分析

在处理相同乙炔尾气量下,对设计工况和操作工况两种乙炔尾气分别进行了模拟计算,两种工况下的乙炔尾气组分见表2。

表2 乙炔尾气组分 (v%)

针对由乙炔尾气组分引起的操作工况与设计工况的偏离,分别按设置在线加热炉(方案一)和调整工艺蒸汽温度(方案二)两种方案进行模拟计算,使调整后中变一段入口和中变二段入口工艺气温度与设计工况一致,模拟计算关键工艺参数见表3。

表3 模拟计算工艺参数

通过表3模拟计算结果可知,操作工况与设计工况相比,C2H4、C2H2、O2含量明显下降,尤其是O2含量下降了近60%,这造成净化气温度下降了近70℃、中变一段与二段入口温度分别下降了近30℃。实际生产过程中,在反应器催化剂床层高度一定、换热器面积一定的情况下,操作工况的反应器进、出口温度比模拟计算值更低。中变催化剂采用Fe-Cr系催化剂,温度过低影响中变反应变换率及中温变换炉各段出口温度。中变出口温度的下降进一步加剧了入口原料气温度的下降,使中变换过程的热量平衡进一步遭到破坏。

因此,根据模拟结果分析可以得出,乙炔尾气组分波动是造成制氢热量无法平衡、装置无法正常操作运行的主要原因。

2.4 方案比较与设计优化

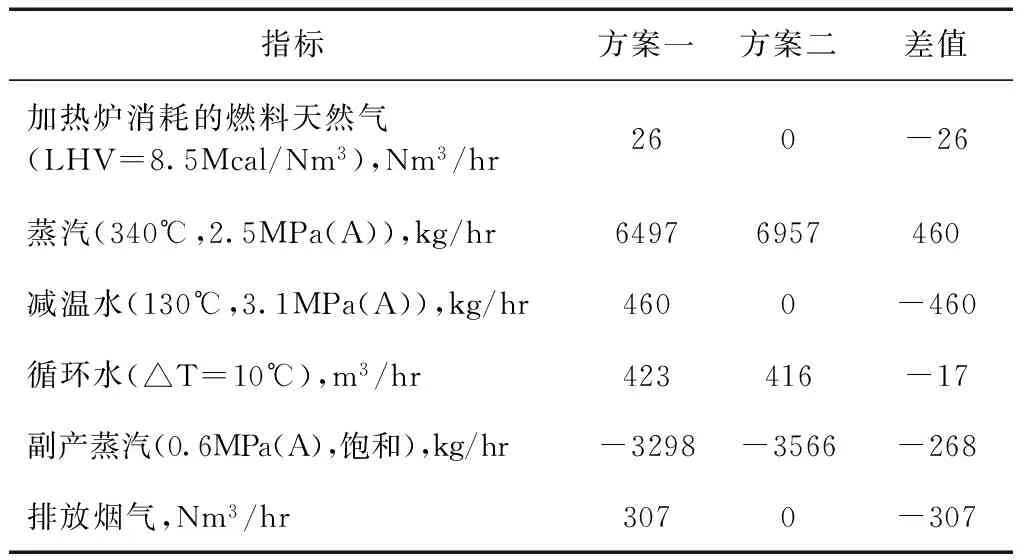

方案一和方案二都可以将中温变换炉一段入口工艺气温度调节至与设计工况一致,达到装置稳定运行的目的。两种调节方案模拟计算结果比较见表4。

表4 两种方案模拟计算结果比较

表4中的差值为方案二与方案一参数之差,输出的副产蒸汽量用“-”表示,折能耗标准按GB/T 50441-2007计算。方案二比方案一节省消耗3.63kgce/hr,运行更经济。这是由于方案二采用蒸汽直接接触加热工艺气的方式,比采用加热炉间接加热工艺气能量利用效率更高。

方案二中加热炉仅用于开车催化剂还原升温,与方案一相比,炉内高温盘管设计压力将大幅降低,设备投资也降低。方案二的工艺蒸汽管线操作温度会有提高,设计温度也相应提高,但碳钢管道及材料在该设计温度下的壁厚并未增加,不会引起投资的变动。因此,方案二在设备投资方面也要优于方案一。

方案二中工艺气体不经过加热炉盘管加热,降低了装置阻力降,后续PSA制氢系统运行也更经济。

方案二正常操作时不需要运行加热炉,消除了制氢装置内唯一的明火设备,减少了业主日常运行中相应的操作、管理、维修工作,也消 除 了

加热炉在正常操作时的烟气排放,在环保和维护管理方面更合理。

2.5 优化效果

采用方案二优化设计后操作参数与设计工况参数见表5。

表5 模拟计算工艺参数

由表5可知,通过调整变换工艺蒸汽温度、不开加热炉,制氢装置中变一段、二段入口温度基本恢复到设计工况,实现了中变系统热量平衡,克服了前端乙炔尾气组分波动对制氢装置操作的影响。

3 结语

通过Aspen模拟计算、分析,确认了制氢装置运行不稳定的主要因素是乙炔尾气组分波动,提出通过调整工艺蒸汽温度的解决方案,并与设置在线加热炉解决方案进行比较,为简化工艺流程及优化设计方案提供了依据,并在工程实践中得到了验证,实现了制氢装置调节灵活、运行稳定。

1 但渝江.两种乙炔尾气转化技术分析比较[J].天然气化工,2002,27(5).

2 陈仕萍.乙炔尾气制甲醇和天然气制甲醇的比较[J].天然气化工,2006,31(1).

3 李辉林,高 雁,李光辉等.天然气裂解制乙炔尾气用于生产合成氨工艺改进[J].大氮肥,2009,32(2).

2016-05-19)

*聂李红:工程师。2008年毕业于大连理工大学化学工艺专业获硕士学位。从事工艺设计工作。联系电话:(028)65531469, E-mail:nielihong@chengda.com。