深水流动安全保障技术研究

邓心茹

中国石油大学(北京)油气管道输送安全国家工程实验室(北京102249)

深水流动安全保障技术研究

邓心茹

中国石油大学(北京)油气管道输送安全国家工程实验室(北京102249)

近年来深水中丰富的油气资源吸引着众多石油公司的目光,但高静压、低温的恶劣环境使得深水油气开发面临巨大的挑战和风险,多相混输条件下的水合物生成、蜡沉积、严重段塞流等问题也严重威胁着水下生产系统和海底管道的安全运行。通过对大量文献资料的调研、整合和总结,概述了多相流混输管道的流型及流动规律研究,阐明了水合物生成和蜡沉积的机理、危害及控制方法,分析了严重段塞流的形成、预测及控制措施,并对油气管线主动加热技术和水下多相分离技术作了阐述。指出,多相流与单相流相比更为复杂,实现水下多相分离能从根本上有效抑制严重段塞流的形成;我国海洋油气开发起步较晚,应根据我国海域的特点加以改进和创新,逐步掌握海洋油气田开发建设的核心技术,摆脱对国外技术的依赖。。

多相流;天然气水合物;安全保障技术;蜡沉积

目前,人类对于油气资源的需求不断增加,油气开发区域逐渐由陆地向海洋、由浅海向深海发展。据介绍,已探明海洋石油近80%的储量都集中在500m水深以上的海域[1]。从区域分布来看,西非、巴西、墨西哥湾和北海集中了全球约70%的深水勘探开发活动[2]。

深水的开采环境与陆地相比更加恶劣,且地质情况复杂,集输半径大,输送距离长。高静压、低温(海水平均温度大约为4℃)的深水环境使油气产品在输送过程需要克服极大的阻力;管道内极易造成蜡、沥青质的沉积和生成天然气水合物,使多相流动变得更加复杂,严重时可能堵塞管道;管道输送的井底液成分复杂,多含有H2S、CO2等酸性介质和砂砾等固体杂质,造成管壁腐蚀结垢问题严重;此外,高压环境下易产生焦耳—汤姆逊(J-T)效应[3],使得深水温度进一步降低,水合物生成量和蜡沉积量进一步增大。所有这些问题,都为深水油气开发流动保障带来了巨大的挑战和风险。

1 深水流动安全保障概述

“流动保障”的概念最早由Deepstar合作组织于1992年根据墨西哥湾深海油气田生产中遇到的技术挑战而提出[4]。它的原意是指“在各种环境条件下,在整个油气田开发期内,将海洋油气流体经济安全地开采出来并输送至处理设施的各种技术措施和策略”[5]。

深水流动安全保障技术主要是为了解决深水油气开发时在流动过程中造成的海底管道堵塞、渗漏和安全问题,保证流动无堵塞,并将油气流动控制在一个稳定的范围内,优化流动行为,降低油气输送费用成本,实现安全、经济输送的目的[6]。近年来,英、美、法及挪威等国相继建成了不同规模的实验环道,我国也应在流动保障方面予以高度的重视,进一步提高油气开发的经济效益。

2 多相流混输技术

2.1 多相流流型

混输管道中多相流流型的确定,有利于进行管线压降和温降规律的研究,提高结果的准确性。常见的是将多相流流型分为三类:分离流(分层流、波浪流和环状流)、间歇流(气团流、段塞流)、分散流(气泡流、弥散流)。

流型的判断方法有二种:流型图判断法和经验公式法。常用的流型图有曼德汉(Mandhame)流型图、布里尔(Brill)流型图、贝克(Baker)流型图、戈维(Goiver)流型图、斯科特(Scott)流型图等,工程中应用较多的是贝克流型图。由于流型图判断法使用起来比较繁琐,且准确性较差,应用较少,大多采用精确度较高的经验公式法[7]。

2.2 多相流流动规律研究

2.2.1 多相流压降规律研究

混输管道中多相流动的压力损失主要体现在3个方面:摩阻损失、沿线的高程差以及相间的滑脱损失。目前针对多相流流动建立了双流体模型、均相流模型和冲击流模型。前两者均可以得到较合适的压降计算结果,但是冲击流模型较为复杂,结果误差较大,有待进一步研究。大量研究表明混输管道的压降计算采用Dubler/Beggs&brill模型,结果比较适中。

周晓红等利用PIPEFLO软件,以黑油模型为例分析了不同的压降计算模型、起输温度、气体流量及总传热系数对多相流混输管道压降计算的影响[8]。结果表明:压降计算模型对多相流管道压降的计算影响很大,应结合实际情况建立合适的压降计算模型;起输温度对计算结果也有显著的影响,高黏原油管道需要较高的起输温度来降低黏度,但又会增加热力损耗,应根据所输油品的物性将起输温度控制在适当的范围内,低黏原油管道,应在满足输送条件下尽可能地降低起输温度,防止因起输温度升高造成气体体积增大,从而使气体流速增大,导致压降增大;管道输送过程中含有一定量的气体,可以降低原油黏度,减少压力损耗;另外,多相流混输管道存在最小压降气液比,它由原油的物性及管道参数所决定,设计管道时应按此气液比确定气体输量。最后,指出为保证所设计的管道具有一定的抗波动和风险的能力,还要进行敏感性变量分析和结果预测。

2.2.2 多相流温降规律研究

多相流混输管道的温降规律研究,一般是以苏霍夫公式为基础进行的稳态计算。实际上,海底管道的温度变化是由多方面因素影响的,十分复杂。

总传热系数(K)的变化实质上反映了管道温降的变化,并会对管道压降的计算产生较大的影响。周晓红[8]研究了低输量下,总传热系数的变化对原油温降的影响,发现高黏原油管道K值对温降有明显的影响,而低黏管道影响不大。这是由于输送高黏原油时温度较高,与环境温度间温差较大,K值对温降的影响越明显,原油的黏度变化是造成压降变化的主要原因之一;而在输送低黏原油时,输送温度低与环境温差小,黏度并不是影响压降的主要原因,K值的变化对温降/压降的作用不明显。因此,低输量下输送高黏原油时采取良好的保温措施可以确保管道的正常运行。

多相混输管道的温降计算与单相气体、液体管道有明显不同,气液混合物不仅要通过管壁向外界散热,而且气液之间还存在质量交换和能量交换。混合物中有气体存在时,要考虑J-T效应引起的温降,有液体存在时,要考虑由于液体摩擦生热引起的温升[9]。

3 固相生成物生成与控制技术

3.1 天然气水合物

天然气水合物(NGH)是指由水分子和其他轻质分子(甲烷、乙烷等烃类气体,及氮气、二氧化碳等非烃类气体分子)在低温、高压条件下,通过范德华力,形成的结晶状笼形固体络合物。深水中低温高压环境十分有利于天然气水合物的生成。

目前,天然气水合物的理论研究已较为成熟,一般认为其生成条件有4个:一是天然气中含有一定量的水份;二是适宜的环境,即具有一定的温度和压力;三是流体处于紊流脉动等激烈扰动中;四是存在结晶中心。工程应用中,一般通过相平衡计算得到水合物形成曲线图,再由此确定管道的安全运行范围。

深水流动安全保障水合物控制技术有2种:传统抑制和风险控制。传统抑制方法有:输送前去除油气中的水、管线加热、降压控制、注入热力学抑制剂。最常用的是注入热力学抑制剂(通常用甲醇、乙二醇),但深水中存在注入量高、运行成本费用高等问题。风险控制指研制和使用新型低剂量抑制剂,包括动力学抑制剂和阻聚剂。相比于热力学抑制剂,动力学抑制剂能明显延长水合物形成时间,且在较低的过冷度下仍具有良好的效果。阻聚剂的作用是防止管道内生成的水合物聚集在一起,其基本原理是将天然气、油、水转化为油水合物、油、水组成的易于流动的水合物浆液,从而达到安全输送的目的。

管道的运行过程中,还要充分利用数据采集与监视控制(SCADA)系统的监控与检测作用,实时掌握沿线压力、输量变化,并对趋势加以分析。

3.2 蜡/石蜡

蜡/石蜡的主要成分是碳原子数为17~35的高分子链烷烃和环烷烃。原油开采过程中,由于环境温度的降低,原油温度也降低,当温度低至原油析蜡温度点时,原油中的蜡析出。蜡沉积是指析出的蜡结晶与胶质、沥青质、部分原油及其他杂质沉积附着在管壁上。深水中温度较低,管内压力较高,使得结蜡问题更为严重。

蜡沉积的主要机理有4种:径向扩散、剪切弥散、布朗运动和重力沉降。其中,布朗运动和重力沉降对蜡沉积的作用基本上可忽略不计,分子扩散是被大多数人认可的蜡沉积的主要机制,剪切弥散的作用还存在争议。

蜡沉积的影响因素有:油温,油壁温差,流速,原油物性,管壁材质等。油温较高,油壁温差较大,流速较小,原油中重烃组分较多,原油含砂等杂质,管壁粗糙度较大,越容易结蜡。原油管道中结蜡现象比较严重,且含蜡量越高,管壁结蜡越严重,若原油中胶质和沥青质含量越高,蜡沉积速率反而会减小。天然气/凝析液中若含有高碳分子,也存在结蜡危险。

深水流动安全保障蜡/石蜡控制技术有以下几种:

1)管道保温/加热技术:采用保温层,或利用电加热、电伴热、热流体技术使管内流体温度始终高于析蜡点,深水中对保温材料的选择要求十分严格,且这种符合要求的材料价格昂贵,经济性欠佳。

2)注入化学药剂:添加化学剂,改变蜡晶的聚集特性,抑制蜡的析出,需要增设管线和设备,投资成本和维修费用较高。

3)热化学除蜡:通常采用氮气生成法(NGS),即通过生产氮气反应过程中放出的热量来融化管壁上的石蜡,从而达到除蜡的目的。

4)机械清管:定期清管可防止管道堵塞。常规的清管方式不适用于海底管道,目前国内外最常用的清管技术包括凝胶技术、变径清管器技术、海底清管器发送技术、智能清管、跟踪技术和热感应法。

对于已经堵塞的管道,先通过水下机器人ROV(Remote Operated Vehicle)装置确定堵塞位置,再采用局部加热管道或其他物理方法清除堵塞物,情况十分恶劣时,割舍旧管换新管。

3.3 天然气水合物和蜡/石蜡的协同作用

深水油气开发中,水合物、蜡都是亟待解决的难题,通常把二者分开来单独考虑。但是对于一条油气混输管道,两种情况可能会同时发生。二者之间相互作用,出现任何一种情况都会改变流体的组成,然后影响另一方的热力学行为,因此需要把水合物和蜡结合起来,综合考虑。

A.H.Mohammadi建立了水合物模型和蜡模型[10],认为水合物的生成能移走部分液烃中的烃组分,导致蜡组分浓度增加,影响蜡相生成的行为。而蜡的生成能移走重烃,增加轻组分的浓度,影响水合物的分解温度和分解压力。另一方面,蜡的生成能为水合物提供必要的成核场所,促进水合物的生成。

研究表明,原油中含蜡会生成更多的水合物,水合物生成温度不会改变,但是原油含蜡能使水合物分解温度升高3℃,从而有效抑制水合物的分解[11]。目前国内外关于水合物和蜡二者之间关系的文献尚少,还需进行深入研究。

4 严重段塞流预测与控制技术

海底多相混输管道内容易产生段塞问题,立管中尤为严重,称之为严重段塞流。操作条件的改变如管道的停输再启动、清管等,都可能引起严重段塞流。

浅海油气开采中,立管高度较小,一般采用增加分离器缓冲等控制设备便能降低其影响。深海开采中,立管高度可达几百甚至上千米,管内波动极为严重,这无疑给深海开发及管道设计带来了巨大的挑战。

严重段塞流在流动过程中呈现较强的周期特性,具体表现为管道内压力周期性变换波动以及间歇出现液塞。剧烈的流量变化和压力波动通常会使上下游设备处于非稳定工作状态,摧毁损坏管道或处理设备,使平台上增压设备发生汽蚀现象,严重时甚至造成设备的关闭和停产,还会加剧管壁腐蚀,尤其是立管腐蚀。此外,立管中气体在喷发过程中会产生J-T效应,从而有利于天然气水合物的生成和蜡沉积,严重时便堵塞管道,大幅增加管道系统的风险。

严重段塞流的形成机理不同于水力段塞流。严重段塞流通常发生在气液量较低时,是由于地形起伏或其他因素影响,在立管中出现的分层流,液体积聚在管道底部形成的液塞长度很长,有时甚至可以达到一个或几个立管高度,对油气开采系统带来诸多危害。而水力段塞流一般发生在油田开发的中后期、输量较高时,通常是气液两相流体沿管线分层流动过程中,由于Kelvin-Helmholtz不稳定效应引起的界面波动,液塞长度大约为30倍直径,产生的危害比严重段塞流小得多。

对严重段塞流的预测[12]有2种方式:一是利用经验公式进行模拟,确定严重段塞流的形成区域;二是以数值模拟商用软件为基础,建立力学模型。

控制严重段塞流的方法主要有以下几种:

1)气举法和泡沫法。利用压缩机向立管内注气,从而消除长液塞。这种方法能有效控制严重段塞流,但是不能准确控制注气量,注气成本费用高;泡沫法也存在泡沫剂的选择及如何形成泡沫等问题。

2)节流法。通过调节节流阀的开度,增加立管上游管道内的气体压力,实现对严重段塞流的控制。有末端节流和PID控制节流2种方式。此方法设备简单,但会降低油井产量。

3)扰动法。在立管基部入口处设置文丘里管,改变立管底部流体的流型,消除能出现严重段塞流的条件,但是新出现的流型不稳定,效果不太明显。

4)段塞捕集器法。在管道的末站或增压站设置段塞捕集器,达到储存液体的作用,避免流量波动对管道和设备造成的不良影响。一般分为容积式和管式:容积式可用于处理高黏、易发泡原油,使用较广泛;而管式适用于大管径和需要清管的凝析气液管道,但也存在气液夹带等问题,使用较少。

5)泵控制法。增设多相泵等设备,吸取立管内的液体,避免液体在立管底部低洼处聚积,达到控制严重段塞流的目的。但需要严格确定泵的安装位置,投资成本高,安装维修难度大。

6)气液分离法。增加一个立管,连接下倾管到平台,从而控制严重段塞流。增设的立管能使所有气体输送至平台,因此原来的立管内几乎全部充满液体。此方法需要额外铺设管线,建设成本高,且立管内会产生很高的背压。

7)顶端控制法。一种新兴的控制方法,即在段塞捕集器前加一个小型预分离器,通过控制阀门开度来控制严重段塞流。这种方法能使立管出口的流动更加稳定,且成本低,安装维修方便,但是不能消除该流型的发生。

对于严重段塞流的预测和控制方法,经过多年现场实践的论证,目前问题已基本得到解决。未来还需要对处理设备如段塞捕集器的设计进行优化研究,提高设备处理效率,同时也需研究、创新更加行之有效的方法。

5 深水流动安全保障新技术

5.1 油气管线主动加热技术

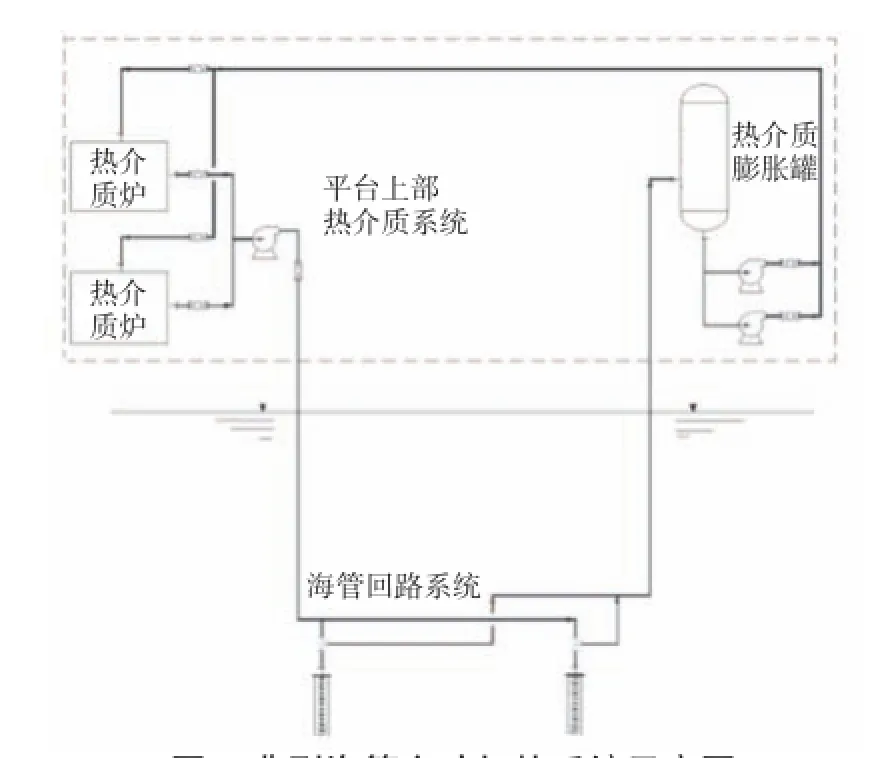

为了有效控制深水油气开发中水合物的生成和蜡沉积,除上述介绍的方法外,还可以采用油气管线主动加热技术[13],它由闭合管道回路和平台上部热介质系统组成(图1)。

图1 典型海管主动加热系统示意图

油气管线主动加热技术是目前较为先进的流动保障技术,其建造、施工难度大,只有少数国家正在运行。据介绍,国外采用的液体热介质多为30%乙二醇水溶液,蓄热传热性能好、对管线腐蚀性小、还具有良好的防微生物性能。

采用海管主动加热技术能从根本上维持管道内流体输送温度始终高于原油析蜡点,并且在操作压力下保证其温度在水合物生成温度之上,有效抑制管道内石蜡的沉积和水合物的形成,实现流动安全保障的目的。此技术对于停输再启动的管道也具有一定的好处,只需要在启动前先启动主动加热系统,对管道进行预热,便可以熔化原油、清除掉管道内生成的水合物。

5.2 水下多相分离技术

水下多相分离技术[14],即在海底井口附近对产出液分离,从而降低立管中的压力,减少举升能量损失,提高油气采收率,从根本上消除严重段塞流,同时在一定程度上,减少油气混合物中含水量,有效抑制水合物的生成,延长输送距离。水下多相分离技术在常规水域已得到成熟的应用,但是深水中高压低温的环境,对水下分离器的材质要求非常严格,但若增加分离器壁厚,又会增大安装的难度,同时对水下生产系统热处理带来极大的影响。另外,液相流体在低温时黏度会急剧增大,加大油水分离难度,而且管道中若生成水合物堵塞设备,可能会引发危险事故。为此,国外海洋石油公司纷纷斥巨资开展了相关方面的研究。

海底油水两相流动液—液分离技术主要有:传统重力分离、静电聚结强化重力分离、管式分离。天然气/凝析液管道属于气液两相流管道,目前海底气液分离技术主要是Aker Kvaemer的气—液旋流分离、VASPS气—液分离和超音速气—液分离(低温冷凝法)。

6 结论与建议

1)多相流与单相流相比更为复杂。高静压、低温的深水环境有利于生成天然气水合物和蜡沉积,海底管线主动加热技术因其良好的适应性和经济性,具有良好的发展前景;严重段塞流是一个具有周期性变化的物理过程,目前已有了一些行之有效的方法来预测和控制严重段塞流,实现水下多相分离能从根本上有效抑制严重段塞流的形成,对深水流动安全保障具有重要的意义。

2)我国海洋油气开发起步较晚,尽管取得了一定的成绩,但多数依赖国外的经验和技术。我国应将水下生产系统、流动保障技术作为研究的重点,尽可能多地学习国外的先进技术,然后根据我国海域的自身特点加以改进和创新,逐步掌握海洋油气田开发建设的核心技术,摆脱对国外技术的依赖,为我国油气开发进军深海提供强有力的技术支持。

[1]刘淮.国外深海技术发展研究(四)[J].船艇,2007(2):30– 41.

[2]张焕芝.国际大石油公司油气田开发关键技术研究[D].青岛:中国石油大学(华东),2008.

[3]晏妮,王晓东,胡红梅.海底管道深水流动安全保障技术研究[J].天然气与石油,2015,33(6):20-24.

[4]Minami K,Kurban A P A,Khalil C N et al.Ensuring flow and production in deepwater environments[R].31th Annual SPE Offshore Technology Conf.OTC-11035,1999,3:671-679.

[5]Chin Y D.Maintaining plug-free fiow and remediating plugged pipelines[J].Offshore,2001,61(2):68-70,104.

[6]侯磊,张劲军.基于流动保障的海底油气管道安全策略与技术[J].中国海上油气,2004,16(4):285-288.

[7]张友波.气液两相管流技术研究及其工艺计算软件开发[D].成都:西南石油学院,2005.

[8]周晓红,叶兵.海底多相流混输管道压降计算主要影响因素分析[J].中国海上油气,2007,19(1):56-59.

[9]李玉星,冯叔初,范传宝.多相混输管道温降的计算[J].油气储运,2001,20(9):32-35.

[10]A.H.Mohammadi.Gas hydrate in oil systems[R].SPE99437. 2006.

[11]王巍.海底混输管道水合物生成对析蜡的影响研究[D].青岛:中国石油大学(华东),2011.

[12]徐孝轩,宫敬.海底混输管线严重段塞流动的预测与控制[J].海洋工程,2005,23(4):121-128.

[13]鞠文杰.主动加热技术在深水油气管线流动保障中的应用[J].石油和化工设备,2013,16(4):19-21.

[14]梅洛洛,洪祥议,王盛山,等.深水多相分离技术研究进展[J].石油矿场机械,2015,44(5):11-17.

In recent years,the rich oil and gas resources under deep water to attract a large number of the attention of many oil compa⁃nies,but the environment of high pressure and low temperature makes the deepwater oil and gas development face to great challenges and risks,under the condition of multiphase mixing transportation,hydrate formation,wax deposition,severe slug flow seriously threat to the safe operation of underwater production system and pipeline.Through a large number of literature investigation,data integration and summary,the study on flow pattern and flow law of multiphase flow in underwater pipeline were summarized,the mechanism,harm and control method of hydrate formation and wax deposition were expounded,and the formation,prediction and control measures of the slug flow were analyzed,and the new technology of active oil and gas pipeline heating and the underwater multiphase separation technology are described.It is pointed out,compared with single phase flow,the multiphase flow is more complex,and the underwater separation of multiphase flow can effectively inhibit the formation of severe slug flow;China's offshore oil and gas development started late,and al⁃though some achievements have been made,most of the experience and technology depends on foreign countries.

multiphase flow;natural gas hydrate;security assurance technology;wax deposition

王梅

2016-05-18

邓心茹(1993-),女,主要从事油气长距离管输和油气田集输技术研究。