N80Q套管脱扣失效分析

曹 峰,刘 庆,索 航,李德君,姚 欢

1.中国石油集团石油管工程技术研究院(陕西西安710077)

2.中国石油煤层气有限责任公司(北京100028)

3.中国石油煤层气有限责任公司临汾分公司(山西临汾042200)

N80Q套管脱扣失效分析

曹 峰1,刘 庆2,索 航3,李德君1,姚 欢1

1.中国石油集团石油管工程技术研究院(陕西西安710077)

2.中国石油煤层气有限责任公司(北京100028)

3.中国石油煤层气有限责任公司临汾分公司(山西临汾042200)

结合套管在井中的受力状况以及脱扣事件发生的过程,对脱扣的Ф139.70mm×9.17mmN80Q LC套管进行了材料理化性能分析测试、金相分析、螺纹宏观形貌分析。指出,导致套管脱扣的直接原因为套管螺纹强度不足,螺纹连接强度不足的原因为上扣过程中产生错扣、粘扣,进而导致螺纹连接强度降低,最终在试压作业中发生脱扣事故。对规范下套管作业、防止套管错扣、脱扣提出了严格按照标准要求进行相关作业等意见与建议。

N80Q套管;错扣;脱扣;标准

1 概况

煤层气某公司的一口开发井,井深约2 300m,生产套管规格为Ф139.70mm×9.17mmN80Q LC,水泥反高约300m。钻完井试压过程中,当压力达到19MPa时井里传出“嘭”的响声,此时压力再无法提高,也无法保压,怀疑套管脱扣,停止试压作业。对“脱扣”套管进行了打捞,发现自井口向下连接第11支套管与第12支套管的接箍现场端脱扣。为了研究清楚套管脱扣的原因并防止类似情况再次发生,煤层气公司委托第三方机构对脱扣套管进行了失效分析。

2 脱扣宏观形貌

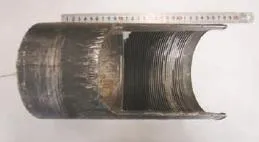

脱扣套管的宏观形貌如图1所示,图1(a)为第12支套管的接箍,图1(b)为第11支套管的现场端。

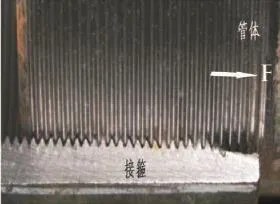

对失效套管的外螺纹部分进行彻底清洗,观察发现失效套管外螺纹粘扣严重,螺纹牙顶几乎磨平,如图2所示。与之相对的接箍,由于打捞时进行磨铣作业的缘故,现场端仅留下约60%的接箍,内壁上仍残留有水泥,接箍由端口向接箍中心方向,第1扣至第16扣螺纹有明显损伤,特别是第1扣至第9扣螺纹损伤尤为严重,如图3所示。虽然接箍现场端破坏严重,但接箍工厂端螺纹相对完好,可以检测齿高、螺距偏差,经检测齿高偏差为0,螺距偏差为0,符合API Spec 5B-2008[1]标准要求。

图1 失效套管与接箍

图2 失效套管外螺纹形貌

图3 失效套管接箍形貌

3 脱扣套管性能分析

3.1 材质分析

从失效套管与接箍上取样,采用ARL4460型直读光谱仪对试样材料进行化学成分分析,其化学成分符合API Spec 5CT-2009[2]标准要求。

3.2 力学性能分析

从失效套管管体及接箍上取样进行纵向拉伸性能、横向夏比V型冲击和洛氏硬度测试。拉伸性能与夏比冲击试验结果如表1、表2所示。失效套管管体与接箍洛氏硬度测试值分别为21.8HRC和21.6 HRC。力学性能试验结果表明:失效套管管体和接箍的力学性能符合API Spec 5CT-2009标准对N80Q钢级套管力学性能的要求。

表1 拉伸试验结果

表2 夏比冲击试验结果

3.3 金相分析

从失效套管管体与接箍上切取金相试样进行显微组织分析。金相分析内容主要包括组织分析、非金属夹杂评级、晶粒度。

图4 失效套管管体金相组织

图5 失效接箍的金相组织

失效套管的金相组织主要为回火索氏体S回,如图4所示,为N80Q套管典型的调质热处理组织,晶粒度为8.0级,非金属夹杂物等级为A0.5,B0.5,D0.5。失效接箍金相组织为:回火索氏体S回+贝氏体,如图5所示,晶粒度8.0级。

3.4 失效螺纹形貌分析

在失效的套管管体外螺纹与接箍内螺纹段采用线切割的加工方式,沿纵向切取完整的螺纹条状试样,通过制备内外螺纹部分的金相试样进一步观察螺纹的损坏情况。由于完整的螺纹试样太长无法完成金相试样的制备,因此用线切割将完整的螺纹条状试样大致等分成三段,分别进行金相试样的制备。失效套管外螺纹微观形貌如图6所示。由图6可以看到失效套管外螺纹从第1扣至第25扣均有损伤。其中第1~15扣螺纹导向面均有不同程度的变形,第1~5扣螺纹损伤尤为严重,并且螺纹向承载面方向变形,如图7中箭头所指方向;第16~25扣螺纹虽然没有明显变形但牙顶被磨平。由此可以判断现场端螺纹上扣至第25扣。

在失效外螺纹第1扣至第7扣螺纹牙顶上存在一系列相互平行,且与螺纹牙顶大致呈2~3°左右的变形痕迹,如图7中箭头所示位置。

图6 外螺纹损伤情况

图7 外螺纹端部变形痕迹

与外螺纹相啮合的接箍螺纹也有明显损伤。观察发现接箍现场端螺纹自端部向中心,第1扣至第18扣有变形,如图8所示。第1扣至第6扣导向面明显变形,且螺纹倒向接箍中心,如图8中箭头方向所示;第9扣至第17扣螺纹牙型发生变形,部分螺纹导向面变形明显;接箍螺纹第18扣至第28扣螺纹牙型完整,无明显变形。

4 脱扣套管受力分析

脱扣套管规格为139.70mm×9.17mmN80QLC,按照标准要求该规格套管接箍极限连接强度为2 331kN。脱扣套管井深约2 300m,脱扣位置位于自井口向下第11支与第12支套管的连接处,不考虑套管柱在下放过程中承受的浮力与摩擦阻力,第11支与12支套管连接处的最大载荷约612kN,远小于套管实际的连接强度。对下井的本批次套管进行了理化试验与现场质量抽检,抽检中未发现质量问题。本文3.1、3.2、3.3章节又对脱扣套管进行了相关性能试验,试验结果符合标准要求。脱扣的第11支与12支套管实际载荷远小于套管的额定载荷,据此可基本排除因套管受力超过其极限连接强度而导致脱扣。

图8 接箍内螺纹损伤情况

5 综合分析

通过对管体和接箍理化性能测试发现失效套管管体与接箍的理化性能均符合API Spec 5CT-2009标准要求,因此,管体和接箍材质能够保证N80Q钢级套管具有相应的连接强度。

失效管体外螺纹和接箍内螺纹都有明显的变形与损伤,特别是外螺纹第1扣至第13扣明显向螺纹的承载面方向变形,即图6中箭头所指的方向;接箍内螺纹的第1扣至第6扣的变形方向也明显倒向螺纹的承载面。API圆螺纹啮合后的情况如图9所示,若此时施加一个沿管体纵向的力使螺纹发生滑脱,则接箍和管体的螺纹在外力的作用下将发生变形,螺牙将会倒向导向面一侧。由此可以判断螺纹牙型的变形损伤不是螺纹滑脱造成的,而是在螺纹啮合过程中形成的。此外,圆螺纹啮合后,齿两侧的接触应力大小在螺纹啮合全长上呈“马鞍型”分布[3-5],即前后端螺纹接触应力高,中间螺纹接触应力低。接触应力高的螺纹部分在螺纹滑脱时变形越大,而通过对失效管体与接箍螺纹的分析可知,外螺纹的变形主要集中在第1~16扣,而第20~25扣齿底被磨平,并没有明显拉脱变形的痕迹。接箍螺纹变形损伤主要集中在螺纹前半部分,从第19扣开始牙型完好也没有明显拉脱变形的痕迹。

图9 API圆螺纹啮合形貌

在失效管体外螺纹第1至第6扣上观察到相互平行的沟槽状的螺纹变形痕迹,这些相互平行的沟槽与螺线大致呈2~3°角。造成这样的损失主要是由于螺纹上扣错扣造成的。错扣是指螺纹旋合时,螺纹轴线产生倾斜,使外螺纹未旋合到内螺纹螺旋槽内,而外螺纹齿顶和内螺纹齿顶发生干涉。错扣将会导致螺纹损伤,使螺纹齿形发生变形,并有可能导致螺纹粘扣。螺纹变形与损伤将会直接导致螺纹连接强度的降低。

从脱扣套管的实际载荷分析,脱扣处载荷远小于套管实际连接强度。结合宏观断口分析、金相组织检测、失效螺纹形貌分析的结果可以判断:螺纹严重损伤是导致套管脱扣的直接原因,而现场上扣错扣又是导致螺纹损伤的原因。

下套管作业是钻井作业中极为重要的一个环节,下套管作业操作不当将会导致极为严重的质量事故并对后续生产带来难以估量的经济损失。结合本文脱扣套管的失效情况,建议今后在下套管作业中重点从以下几个方面加强管理,防止类似事故再次发生。

1)上扣前将内外螺纹清洗干净并无污物残留。

2)对扣前在内外螺纹表面均匀涂抹螺纹脂,涂抹的螺纹脂应符合标准要求。

3)建议使用对扣器辅助对扣,若发生错扣应及时卸扣并观察螺纹是否有损伤,即使有轻微的损伤也应更换套管。

4)上扣速度遵循慢-快-慢节奏,即起始两扣与最后两扣应缓慢上扣,中间扣可适当加速上扣,但上扣速度不应超过25r/min,上扣扭矩值应控制在标准要求范围内。

6 结论与建议

1)失效套管管体与接箍的材质、力学性能符合API Spec 5CT-2009标准对N80Q钢级套管的要求。

2)对脱扣套管的宏观、微观形貌分析以及对脱扣套管的性能参数、受力状况进行推断,下套管作业中的套管错扣进而粘扣、螺纹变形导致连接强度降低,最终在试压作业中试验压力远未达到其极限载荷的情况下出现脱扣。

3)为了防止套管脱扣事故再次发生,建议加强下套管作业管理,严格按照标准要求进行相关作业。

[1]石油部石油勘探开发科研院.石油天然气工业套管、油管和管线管螺纹的加工、测量和检验:GB/T 9253.2-1999[S].北京:中国标准出版社,1999.

[2]中国石油集团石油管工程技术研究院.石油天然气工业油气井套管或油管用钢管:GB/T 19830-2011[S].北京:中国标准出版社,2011.

[3]陈守俊,桑胜举,张毅,等.套管螺纹牙齿面接触应力分布研究[J].泰山学院学报,2010,32(3):49-55.

[4]袁光杰.API圆螺纹接头力学性能的数值仿真与试验研究[D].上海:上海交通大学,2004.

[5]王治国,张毅.API圆螺纹油管接头上扣与拉伸过程的有限元应力分析[J].试验与研究,2001,30(3):20-25.

The physical and chemical properties and the metallographic phase of the material of the dropped out Ф139.70×9.17 N80Q LC casing are tested and analyzed,and the macro morphology of its thread is analyzed according to the stress condition of casing in bore⁃hole and the process of dropout incident.It is pointed out that the direct cause leading to the dropout of the casing is the insufficient strength of casing thread,which is caused by the thread alternating and thread gluing in making-up process.It is suggested to strictly comply with the requirements in standard in the related operations to prevent the thread alternating and dropout of casing.

N80Q casing;thread alternating;dropout;standard

贾强

2016-04-27

曹峰(1984-),男,工程师,主要从事石油专用管材产品科研、质量监督及工程技术服务工作。