甲基二苯基封端的苯甲基硅油合成研究

张 超, 董 红, 胡玉倩, 邵方君, 伍 川

(杭州师范大学有机硅化学及材料技术教育部重点实验室,浙江 杭州 311121)

甲基二苯基封端的苯甲基硅油合成研究

张 超, 董 红, 胡玉倩, 邵方君, 伍 川

(杭州师范大学有机硅化学及材料技术教育部重点实验室,浙江 杭州 311121)

采用甲基苯基二烷氧基硅烷与二甲基二烷氧基硅烷共同水解或甲基苯基二烷氧基硅烷单独水解的方法制备了含甲基苯基硅氧链节的水解产物,以二甲基四苯基二硅氧烷作为聚合封端剂,浓硫酸、三氟甲磺酸及酸性阳离子交换树脂作为催化剂,制备了甲基二苯基硅氧基封端的苯甲基硅油,考察了甲基苯基二烷氧基硅烷水解工艺、催化剂种类等因素对硅油结构和热性能的影响.实验结果表明:采用共同水解的方法更容易制备得到结构均匀的苯甲基硅油;采用三氟甲磺酸作为聚合催化剂,制备得到的苯甲基硅油的热性能最好.

甲基苯基二烷氧基硅烷;二甲基四苯基二硅氧烷;苯甲基硅油;酸性催化剂

0 引 言

传热是工业生产中一个举足轻重的环节.近年来,随着工业生产的不断发展,人们对传热的效率以及强度等方面提出了更高的要求.可用于间接传热的介质包括有机热载体以及无机热载体两大类,其中有机热载体用处更广,可运行的温度区间更宽,因此占据了更广阔的市场份额.在诸多有机热载体中,硅油因其本身特有的化学结构,具有优异的高温稳定性、氧化安定性、无味、高闪点、高燃点、难燃等特性,硅油型导热油不仅适用于密闭的液相换热系统,更在一些开放式换热系统中也充分发挥了其性能优势.

硅油的种类很多,有甲基硅油、甲基含氢硅油、苯基硅油、羟基硅油、苯基含氢硅油、氨基硅油等,应用最广泛的硅油为甲基硅油.甲基硅油分子中部分甲基被苯基取代后的产物称为苯基硅油,苯基的引入使得苯基硅油具有优异的耐高低温性、生理惰性、润滑性和耐辐照性[1-3],因而苯基硅油广泛应用于个人护理品[4-5]、航空及国防工业、生命科学等重要的领域[6];利用苯基硅油可进一步制备得到苯基硅橡胶,作为战略新材料广泛应用于航空航天[7]和军事武器等高科技领域[8-9].

根据分子中硅氧链节侧链连接的苯基官能团的种类,将苯基硅油分为甲基苯基硅油和二苯基硅油.与二苯基硅油相比,甲基苯基硅油在透明度、高苯基含量硅油的制备、硅油的黏度控制以及硅油的耐辐照性[6]等方面具有一定优势.

合成甲基苯基硅油和二苯基硅油等线性聚硅氧烷通常可采用两种技术路线[10]:一类系以环硅氧烷单体为原料,采用开环平衡聚合制备得到;另一类则以低聚硅氧烷或环硅氧烷的混合物为原料,通过平衡调聚方法制备得到.由于制备含苯基官能团的硅氧烷环体所需条件苛刻且制备的环体中杂质种类和含量不易控制,对苯甲基硅油质量的影响较为复杂,本文拟以二烷氧基硅烷水解产物代替苯基环硅氧烷,利用平衡调聚方法制备线性的苯甲基硅油.含苯基的二氯硅烷如甲基苯基二氯硅烷也可水解生成含甲基苯基硅氧链节的低聚合度的线性硅氧烷和环硅氧烷组成的混合物,尽管其成本低于相应的烷氧基硅烷[11],但氯硅烷参与的水解缩合反应不易控制,反应体系呈酸性,设备腐蚀严重,工业废料易造成环境污染.烷氧基硅烷的水解缩合反应条件温和,无腐蚀性,无污染,更符合绿色环保的现代化生产理念[12].

影响线性硅氧烷聚合物热稳定性的因素除了主链结构外,也与封端基团的种类有关.研究表明,不同官能团封端的硅油的热稳定性按以下顺序递减:MePh2SiO0.5>Me2PhSiO0.5>Me3SiO0.5[13].为提高制备的苯甲基硅油的热稳定性,本文选用二甲基四苯基二硅氧烷作为苯甲基硅油的封端剂[14].为考察制备工艺对苯甲基硅油性能的影响,本文采用两种工艺制备了苯甲基硅油.第一种工艺以甲基苯基二乙氧基硅烷水解物和D4为聚合单体,二甲基四苯基二硅氧烷作为封端剂;第二种工艺则以甲基苯基二乙氧基硅烷和二甲基二甲氧基硅烷的共水解产物为聚合单体,二甲基四苯基二硅氧烷作为封端剂.除比较上述不同工艺路线对硅油性能的影响外,还考察了3种不同的酸性催化剂对聚合产物性能的影响.

1 实 验

1.1 主要试剂及仪器

甲基苯基二乙氧基硅烷,工业级,≥99%,山东万达有机硅有限公司;八甲基环四硅氧烷,工业级,≥99%,山东万达有机硅有限公司;二甲基二乙氧基硅烷,工业级,纯度≥99%,南京向前化工有限公司;乙醇,AR级,上海凌峰化学试剂有限公司;一水合氢氧化锂、浓硫酸、三氟甲磺酸、604酸性树脂,AR级,上海国药集团化学试剂有限公司;去离子水,自制.

凝胶渗透色谱(GPC):Waters 1525,美国Waters 公司;热重分析仪:Discovery TGA,美国TA仪器公司;阿贝折光率仪:2WA-J 型,上海光学仪器五厂;旋转粘度计:博力飞DV-II+P型,外加ULA超低粘度适配器,美国Brookfield公司;核磁共振仪:AVANCE AV400MHZ,德国布鲁克公司;FT-IR 红外光谱分析仪:NICOLET5700 型,德国布鲁克公司.

1.2 产物性能测试与表征

1H NMR 分析:采用核磁共振仪进行;通过定量加入的内标物1,4-二氧六环,计算苯基摩尔分数;硅油的分子量:采用GPC 测量,以甲苯为溶剂;动力黏度:在40 ℃下采用旋转黏度计测量;热失重(TGA) 曲线:在氮气气氛中采用热重分析仪测量,载气流量为20 mL/min 、升温速率为5 ℃/min ;红外分析:采用红外光谱仪进行.密度与折光率:采用Anton Paar DMA4500/RXA170密度与折光率联用仪分别测量25 ℃和40 ℃下硅油的密度与折光率.

1.3 样品制备

1.3.1 二甲基四苯基二硅氧烷的制备

1.3.2 水解物与环硅氧烷平衡共聚制备苯甲基硅油

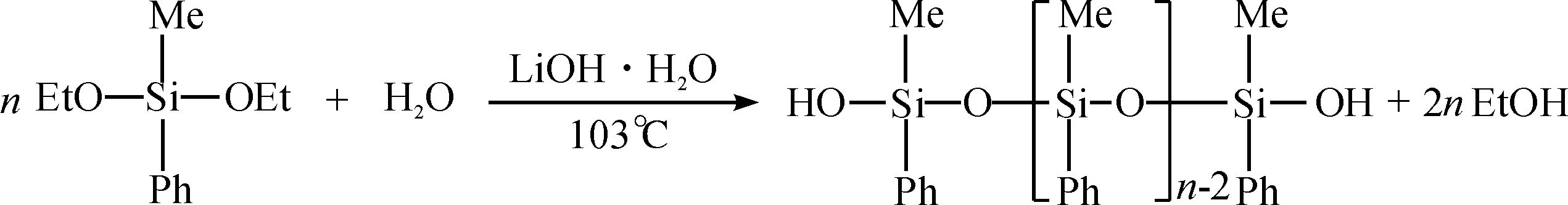

将450 g甲基苯基二乙氧基硅烷与460 g蒸馏水分别加入带温控装置的1 000 mL三口瓶中,然后加入4.5 g催化剂LiOH·H2O,缓慢升温到103 ℃进行水解,水解约10 h完成.然后将反应生成的油水混合物进行分离,水层倒掉,收集有机层并水洗至中性,减压下整除有机层中的水分等挥发物后得到水解产物,反应方程式如图2所示.

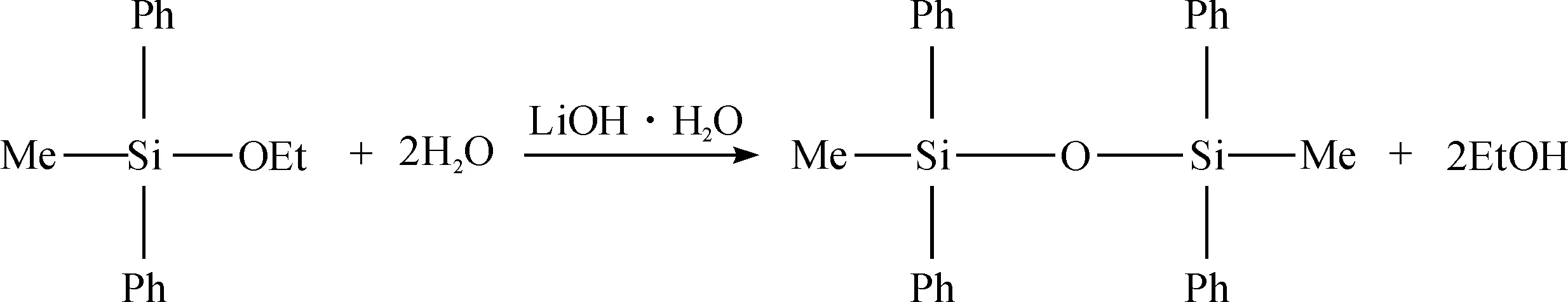

图1 二甲基四苯基二硅氧烷的制备Fig. 1 Preparation of 1,3-dimethyl-1,1,3,3-tetraphenyldisiloxane

图2 甲基苯基二乙氧基硅烷水解产物的制备Fig. 2 Preparation of hydrolysis product of methylphenyldiethoxysilane

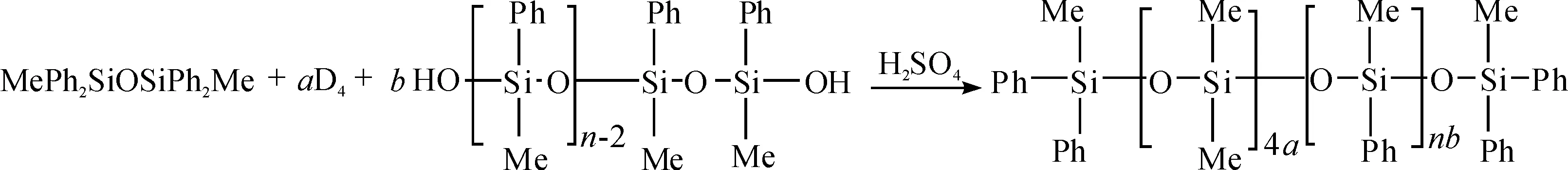

取上述水解物76 g与八甲基环四硅氧烷226 g、二甲基四苯基二硅氧烷73 g及浓硫酸7.7 g一次性加入到500 mL三口烧瓶中,微氮保护下开启搅拌,60 ℃温度下聚合6 h,然后冷却至室温,用饱和碳酸钠溶液中和至中性后,再用去离子水洗涤3次,油水分离回收油相后,再经过减压蒸馏除去油相中残留的水分,聚合反应的方程式如图3所示.

图3 甲基苯基二烷氧基硅烷水解物与环硅氧烷共聚制备苯甲基硅油Fig. 3 Preparation of silicone fluids containing MePhSiO segment initiated from hydrolysis product of methylphenyldialkoxysilane and cyclosiloxane

1.3.3 二甲基二烷氧基硅烷与甲基苯基二烷氧基硅烷共水解产物制备苯甲基硅油

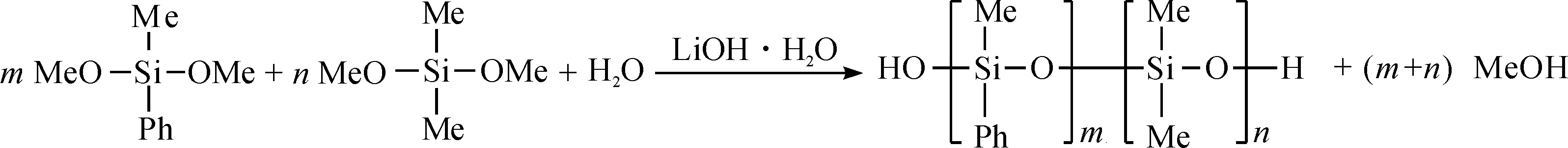

图4 二甲基二甲氧基硅烷与甲基苯基二甲氧基硅烷共水解Fig. 4 Co-hydrolysis reaction of dimethyldimethoxysilane and methylphenyldimethoxysilane

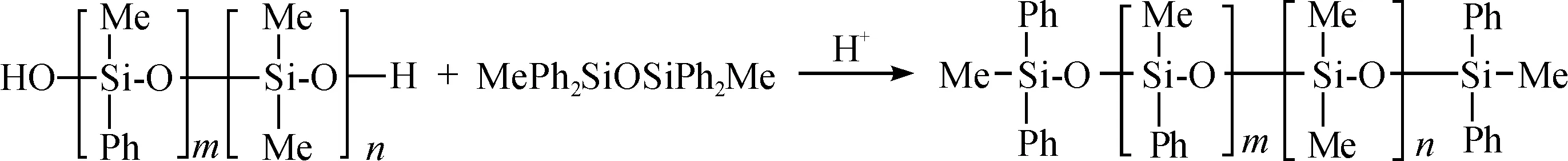

称取制备的混合水解物40 g与二甲基四苯基二硅氧烷13.27 g分别和3种不同酸性催化剂(浓硫酸1.09 g、三氟甲磺酸1.33 g、604酸性交换树脂2.66 g)一次性加入到100 mL三口烧瓶中,微氮保护下开启搅拌,50 ℃温度下聚合5 h,冷却至室温后,经中和水洗,减压除去水和低沸物,得到甲基二苯基封端的苯甲基硅油,反应方程式如图5.

图5 共水解产物制备苯甲基硅油Fig. 5 Preparation of silicone fluids containing MePhSiO segment initiated from the product of co-hydrolysis reaction

2 结果与讨论

2.1 水解物与环硅氧烷平衡共聚制备的苯甲基硅油

图6 共水解产物制备的甲基二苯基封端的苯甲基硅油的FT-IR谱图Fig. 6 FT-IR spectra of methyldiphenylsiloxy groupterminated silicone fluid containing MePhSiOsegment initiated from the co-hydrolysis product

利用1H NMR分析方法,采用核磁内标法测定合成的苯甲基硅油中的苯基含量为15.52 mol%,由博力飞旋转粘度计测定硅油40 ℃时的粘度为168.3 mPa·s,与设计粘度数值40 mPa·s相比,所得硅油粘度较大.实验中发现,合成的苯甲基硅油脱低沸物阶段收集到大量的八甲基环四硅氧烷等未参与聚合反应的单体,表明以甲基苯基二烷氧基硅烷水解产物和八甲基环四硅氧烷为共聚单体,以二甲基四苯基二硅氧烷为封端剂制备甲基二苯基硅氧基封端的聚(二甲基-甲基苯基)硅氧烷共聚物时,甲基苯基二烷氧基硅烷水解物与八甲基环四硅氧烷开环聚合速度存在较大的差异,部分八甲基环四硅氧烷并没有参与开环聚合反应.一方面是由于由甲基苯基硅氧链节组成的水解物的极性大于八甲基环四硅氧烷,共聚过程中极性分子的正电性突出,极性分子易进入共聚物中,在形成的共聚物中丰度高,竞聚率大;另一方面,苯基官能团含有共轭结构,共轭分子之间容易形成共轭色散力,与八甲基环四硅氧烷共聚时,共轭单体被非共轭的八甲基环四硅氧烷分子隔开,破坏了共轭色散力作用,共轭分子的电子云容易变形,被活性中心活化,从而在共聚物中具有较高的丰度,即较高的甲基苯基硅氧链节含量.

2.2 二烷氧基硅烷共水解产物制备苯甲基硅油

2.2.1 甲基二苯基封端的苯甲基硅油的表征

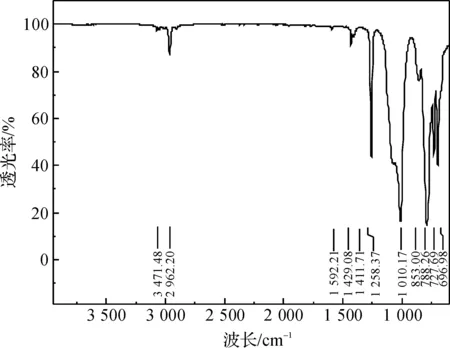

采用红外光谱和核磁共振对共水解缩聚反应制备的甲基二苯基封端的苯甲基硅油进行了分析测试,其FT-IR和1H NMR 谱图分别示于图6和图7中.

由图6可见,1 429 cm-1处吸收峰为芳环振动吸收峰,1 258 cm-1处吸收峰为Si-Me2中的CH3对称变形振动吸收,853 cm-1处吸收峰为Si-O伸缩振动吸收峰,1 010 cm-1处吸收峰为Si-O-Si键伸缩振动吸收峰.

图7 共水解产物制备的甲基二苯基封端的苯甲基硅油的1H NMR谱图Fig. 7 1H NMR spectra of methyldiphenylsiloxy group terminated silicone fluid containing MePhSiOsegment initiated from the co-hydrolysis product

由共水解产物出发制备的甲基二苯基封端的苯甲基硅油的1H NMR谱图如图7所示.0~0.55 ppm之间的化学位移为甲基基团,7.16~7.51 ppm 为苯基基团的化学位移,1.0~2.0 ppm之间为硅油中残存的硅羟基,3.619 ppm为内标物二氧六环的化学位移.结合FT-IR和1H NMR谱图分析结果,可以确定合成产物中含有甲基、苯基及微量的羟基官能团,与设计合成的甲基二苯基硅氧基封端的苯甲基硅油结构一致.

2.2.2 催化剂对苯甲基硅油性能的影响

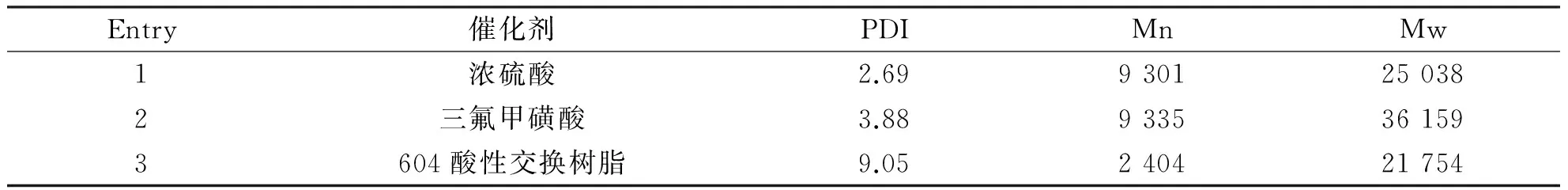

采用GPC分别测试不同催化剂制备的甲基二苯基封端的苯甲基硅油的分子量及其分布,结果如表1所示.

表1 催化剂对苯甲基硅油分子量及其分布的影响Tab. 1 The influence of catalysts on molecule weights and their distributions for silicone fluid containing MePhSiO segment

对比分析不同酸性催化剂作用下制备得到的甲基二苯基封端的苯甲基硅油的分子量及其分布数据,可以看出:浓硫酸催化得到的共聚物多分散性系数较小,分子量分布均匀;以三氟甲磺酸为催化剂时,所得产物的数均分子量与浓硫酸催化所得产物一致,但其重均分子量更大,从而导致其PDI指数更大,产物的分子量分布更宽;以酸性的604交换树脂作为聚合催化剂时,所得聚合产物无需经过酸碱中和步骤即可直接脱低沸处理,具有其他催化剂无法超越的优点,但GPC数据表明,以604交换树脂作为聚合催化剂所得产物分子量分布特别宽,意味着制备的聚合物中各个链节分布不均匀,在一定程度上影响了聚合物的性能.三氟甲磺酸的pKa为-15.6,浓硫酸的pKa1为-3.00,pKa2为-1.99,两者均属强酸,而且在聚合反应过程中与共聚单体和封端剂形成均相反应体系,聚合单体容易与催化活性中心接触而参与反应;酸性604交换树脂中的活性官能团为磺酸官能团,它吸附在离子交换树脂的孔道结构中,与三氟甲磺酸和硫酸相比,磺酸官能团的酸性较弱,而且催化活性中心位于离子交换树脂内部,催化剂与共聚单体构成多相体系,共聚单体需要经过扩散或迁移到离子交换树脂孔道内,才能与催化活性中心接触发生共聚反应,而生成的聚合物分子也需经过孔道迁移和表面扩散过程,才能回到液相中,因此在上述诸因素作用下,604酸性离子交换树脂催化得到的甲基二苯基硅氧基封端的苯甲基硅油数均分子量低,分子量分布也较宽.

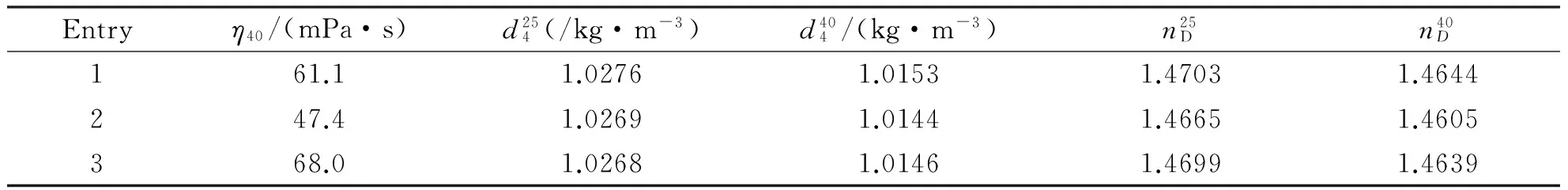

采用博力飞旋转粘度计和DMA4500/RXA170测定不同催化剂作用下制备得到的甲基二苯基硅氧基封端的苯甲基硅油在40 ℃下的粘度和25 ℃及40 ℃下的密度和折射率,结果如表2所示.由表2可见,对于相同的原料组成,由三氟甲磺酸催化制得的甲基二苯基封端的苯甲基硅油的粘度最小,使用浓硫酸为催化剂时,制备的硅油的粘度稍大,而使用酸性604离子交换树脂制备的硅油粘度最大,上述3种不同催化剂制备得到的苯甲基硅油的粘度顺序与催化剂的酸性顺序一致.

表2 不同催化剂制备的甲基二苯基封端的苯甲基硅油性能Tab. 2 Properties of methyldiphenylsiloxy group terminated silicone fluid containing MePhSiO segmentcatalyzed by different catalysts

不同催化剂作用下生成的苯甲基硅油在氮气气氛中的热失重数据如表3所示,表3同时给出了各个样品甲基苯基链节的摩尔含量.目前尚无统一标准衡量硅油的热稳定性,有的学者以起始分解温度作为评价标准,有的学者则以质量损失率为5%时对应的降解温度作为评价标准,Knight等则提出以等温TGA 曲线上质量损失率为10%时的温度作为评价标准[15].忽略各个样品脱低沸过程中存在的差异,若对各样品质量损失20%以上的温度进行比较,对比分析不同催化剂制备的苯甲基硅油的热稳定性,可见采用三氟甲磺酸作为催化剂制备的苯甲基硅油的热稳定性最好,不仅在各个质量损失率下该硅油对应的热降解温度最高,而且800 ℃下硅油的质量残留率(即SiC陶瓷化产率)也最高;表2结果表明,以604阳离子交换树脂为催化剂制备的苯甲基硅油的热稳定性优于浓硫酸催化剂制备的苯甲基硅油,不仅各个质量损失率对应的硅油样品的热降解温度高于后者,而且800 ℃下的陶瓷化产率也高于后者.

表3 不同催化剂制备的苯甲基硅油的热性能Tab. 3 Thermal stabilities of silicone fluid containing MePhSiO segment catalyzed by different catalysts

注:1)xMePhSiO表示MePhSiO链节的摩尔分数; 2)T5、T10、T20、T50分别表示失重5%、10%、20%和50%对应的失重温度; 3)WR800表示800 ℃时残余的质量分数.

3 结 论

1)采用甲基苯基二乙氧基硅烷水解物与D4和甲基二苯基封端剂直接共聚制备甲基二苯基封端的苯甲基硅油,虽然工艺路线比较简单,但水解物与D4结构差异大,难以制备得到结构均匀和高性能的有机硅共聚物;

2)采用甲基苯基二乙氧基硅烷与二甲基二甲氧基硅烷先进行共水解,通过共水解过程中各个链节之间的重排,使得水解物中甲基苯基链节与二甲基链节分布均匀,在酸催化下采用二甲基四苯基二硅氧烷进行封端,可以制备得到甲基二苯基封端的苯甲基硅油;

3)尽管三氟甲磺酸、浓硫酸和604阳离子交换树脂均可催化水解物与封端剂之间的反应,制备得到苯甲基硅油,但分析结果表明,采用三氟甲磺酸作为催化剂时,制备的苯甲基硅油的性能最佳.

[1] 冯圣玉,张洁,李美江,等.有机硅高分子及其应用[M].北京:化学工业出版社,2004.

[2] 来国桥.高性能含甲基苯基硅氧链节有机硅材料的研究及应用[J].精细与专用化学品,2008,16(11):22-27.

[3] 杨颖霞,李永德.有机硅在聚氨酯中的应用[J].聚氨酯工业,2002,17(3):31-34.

[4] 章基凯,赵陈超.化妆品用有机硅的现状及发展[J].化学世界,1999(3):115-119.

[5] 杨大昆.烷基与氨基共改性硅油的制备及其在棉织物光亮整理中的应用[J].广东化工,2011,38(2):46-47.

[6] 律微波,牟秋红,刘小兰,等.国内苯基硅油产品现状和应用[J].有机硅材料,2009,23(6):402-405.

[7] 刘嘉,苏正涛,栗付平,等.航空橡胶与密封材料[M].北京:国防工业出版社,2011.

[8] 周宁琳.有机硅聚合物导论[M].北京:科学出版社,2000.

[9] 皮逢春.甲基苯基乙烯基桂橡胶工艺研究及应用[J].特种橡胶制品,1980(2):44.

[10] 范敏,李战雄,袁京.苯基硅油的合成、结构表征与性能比较[J].有机硅材料,2011,25(6):371-374.

[11] 付佃亮,桑圣凯,胡生祥.有机氯硅烷的水解方法:中国,102174200A[P].2011-09-07.

[12] 姜亚,吴清洲,陈关喜,等.苯基三甲氧基硅烷水解动力学研究[J].有机硅材料,2011,25(4):225-228.

[13] 金晶,徐晓秋,杨雄发,等.聚硅氧烷热稳定性研究进展[J].化工新型材料,2010,38(1):17-19.

[14] 伍川,金晶,蒋剑雄,等.甲基二苯基封端硅油的制备及其热性能研究[J].有机硅材料,2007,21(5):258-262.

[15] KNIGHT G J, WRIGHT W W. Thermal stability of some heat-resistant elastomers[J]. British Polymer Journal, 1989,21(3):199-204.

The Synthesis of Polymethylphenyl Siloxane Fluid Terminated by Methyldiphenylsiloxyl Group

ZHANG Chao, DONG Hong, HU Yuqian, SHAO Fangjun, WU Chuan

(Key Laboratory of Organosilicon Chemistry and Material Technology, Hangzhou Normal University, Hangzhou 311121, China)

The hydrolyzates containing methylphenyl siloxane segment were prepared either by co-hydrolysis of methylphenyldialkoxylsilane and dimethyldialkoxyl silane or by sole hydrolysis of methylphenyldialkoxylsilame. Polymethylphenyl siloxane fluid terminated by methyldiphenylsiloxyl group was further prepared with dimethyltetraphenyldisiloxane as the blocking agent under the catalysis of concentrated sulfuric acid, trifluoromethanesulfonate and acid cation exchange resin with large pore size. The effects of various factors such as the hydrolysis conditions of methylphenyldialkoxysilane and the types of the catalyst on the structure and thermal stability of silicone fluid were carefully investigated. The results indicated that the co-hydrolysis method was more easily to prepare silicone fluid with better uniform structures, and silicone fluid with the best thermal stability could be achieved when trifluoromethanesulfonate was used as the catalyst.

methylphenyldialkoxylsilane; dimethyltetraphenyldisiloxane; polymethylphenyl siloxane fluid; acid catalyst

2016-07-10

伍川(1970—),男,研究员,博士,主要从事有机硅材料研究. E-mail: chaunwu@yahoo.com

10.3969/j.issn.1674-232X.2017.01.012

O634.4

A

1674-232X(2017)01-0039-07