增加蒸氨冷凝器换热面积的改造

梁尔希

(广东南方碱业股份有限公司,广东广州 510760)

增加蒸氨冷凝器换热面积的改造

梁尔希

(广东南方碱业股份有限公司,广东广州 510760)

通过对蒸氨冷凝器改造,增大其换热面积,回收蒸氨过程中氨气的热量,提高预热母液温度,降低蒸馏蒸氨过程中蒸汽用量,降低蒸馏汽耗。同时降低吸收系统热负荷,保证吸收塔出气降温的需要。

蒸氨冷凝器;换热面积;热母液温度;蒸馏汽耗

1 项目概述

蒸氨冷凝器E101,是蒸吸工序的主要设备之一,是滤过母液与蒸氨气体之间的换热设备。由母液桶来的母液经泵送至蒸吸进入冷凝器的底部,与加热器出来的蒸氨气体进行逆向换热,滤过母液在冷凝器内被加热后蒸发部分游离氨和CO2气体。广东南方碱业共有2套蒸馏吸收装置,每套系统各配置一台蒸氨冷凝器(E101)。其中E101A是南方碱业第一批元老级塔器,从建厂至今已经历了20多年的沧桑。早已破旧不堪,严重影响蒸吸工序的工艺指标和消耗指标。主要体现以下几个方面:

1)冷凝器内母液列管穿孔泄漏导致母液跟随冷凝液流失,只能采取临时措施,将冷凝液加入预灰桶中,此举变相提高了蒸馏塔的负担,影响其作业周期。

2)冷凝器内气相通道有局部堵塞的情况,气相阻力增大,唯有加开真空泵,提高系统的真空保证蒸馏塔正常平稳运行,此举增加了生产的电耗。

3)随着产能提高,冷凝器换热面积的不足日益明显。

由此可见,E101A的更换已刻不容缓,只有对原有的设备进行更换与技术改造,才能实现高产、低耗、节能、安全、平稳运行的目标,为公司赢得更好的经济效益。

2 项目实施方案

原蒸氨冷凝器E101A的设备换热面积设计为650 m2(换热管φ25×1)。其结构为垂直列管式换热器,换热管、管束壳体均采用钛材,上管箱和下管箱材质为碳钢。考虑到现在蒸吸楼的设备布置,重新选址配管比较困难,必须用原E101A的外形结构尺寸,重新设计与布置换热管。 通过参照新蒸氨冷凝器E101B的结构尺寸,将设备换热管改为φ32×1,换热面积提高到1 045 m2。设备材质上,基于母液、气氨的腐蚀性较大,换热管与管束壳体,仍按原E101图纸,采用钛材。上、下管箱参照E101B图纸,采用含钛复合材料,无需在内壁内衬PO防腐层,不但提高了耐腐蚀性能,而且大大延长部件的使用寿命。本次改造,一方面彻底解决设备存在的问题,确保生产的连续稳定;另一方面, E101A的生产能力提高了60.8%,满足60万t纯碱产能的需求。

3 设备改造后的效果

项目于2015年3月施工完毕并投入使用。E101A改造后母液提温效果明显,降低蒸汽消耗约5%,可满足蒸吸正常生产需要。夏天可舒缓吸收工序系统热负荷,避免后续工序因氨盐水温度过高所带来的一系列不利影响;冬天也可减少循环水用量,减轻我司的电力负担。项目取得较为满意的效果。

通过对改造前后出E101A的热母液温度查定,从查定数据上看:改造前出E101A热母液温度在61~63 ℃,改造后出E101A热母液温度在64~66 ℃。

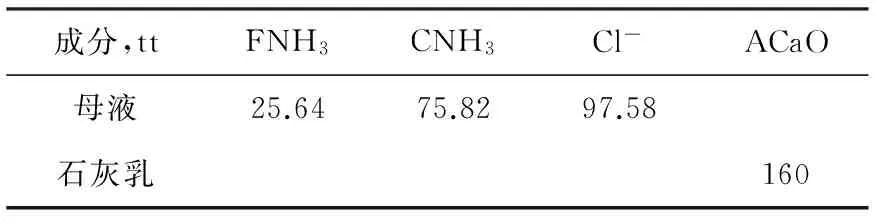

表1 分析采集数据

通过物料平衡与热量平衡,计算出E101A改造后与改造前相比蒸汽的节约量,并以此结算年经济利益。

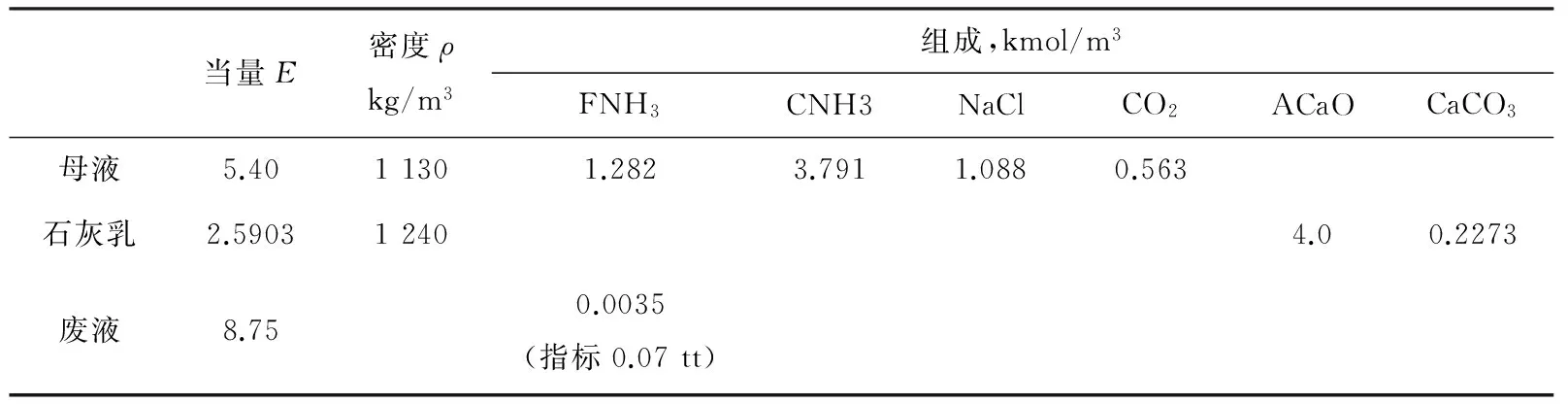

3.1 物料平衡

1)收入物料

①母液m1=E1×ρ1=5.40×1 130=6 102 kg/t

FNH3:5.40×1.282×17=117.69 kg/t,

6.9229 kmol/t

CO2:5.40×0.563×44=133.76 kg/t,

3.0416 kmol/t

NH4Cl:5.40×3.791×53.5=1 095.22 kg/t,

20.4714 kmol/t

NaCl:5.40×1.088×58.5=343.69 kg/t,

5.8751 kmol/t

Σ=1 690.36 kg/t

H2O:m1-Σ=6 102-1 690.36=4 411.64 kg/t

②石灰乳m2=E2×ρ2=2.5903×1 240=3 212 kg/t

ACaO:2.5903×4×56=580.22 kg/t,

10.3610 kmol/t

表2 蒸氨塔物料表

CaCO3:2.5903×0.2273×100=58.22 kg/t,0.5888 kmol/t

③蒸汽,假设蒸汽量为m3kg/t

即收入物料合计m1+m2+m3=9 414+m3

2)支出物料

①蒸馏塔出气,总量m4kg/t

NH3:母液带NH3=(6.9229+20.4714)×17=465.70 kg/t

废液跑NH3=8.75×0.0035×17=0.51 kg/t

出气含NH3=465.70-0.51=465.19 kg/t,27.36 kmol/t

CO2:母液带CO2133.76 kg/t

预热母液残留CO2=5.40×0.044×44=10.45 kg/t

出气含CO2=133.76-10.45= 123.31 kg/t,2.85 kmol/t

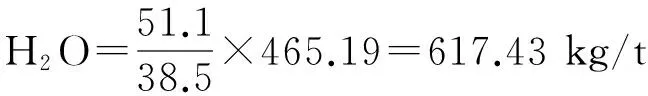

H2O:出气中 CO2与NH3比值=123.31∶465.19=0.27

Tga=0.27a=15.1°

查文献[1]得:出气组成Wt%

NH3CO2H2O

38.5 10.4 51.1

即出气总量m4=465.19+123.31+617.43=1 205.93 kg/t

②蒸氨废液,假设为m5kg/t

加强对工商业的重视。立法要求资助计划与州和地方企业建立更紧密的联系。例如,受资助的职业教育机构必须进行劳动力需求评估并公示其与企业的合作,加强学生以工作为基础的学习。

即支出物料合计m4+m5=1 205.93+m5

物料平衡9 414+m3=1 205.93+m5

m5=8 209+m3

(1)

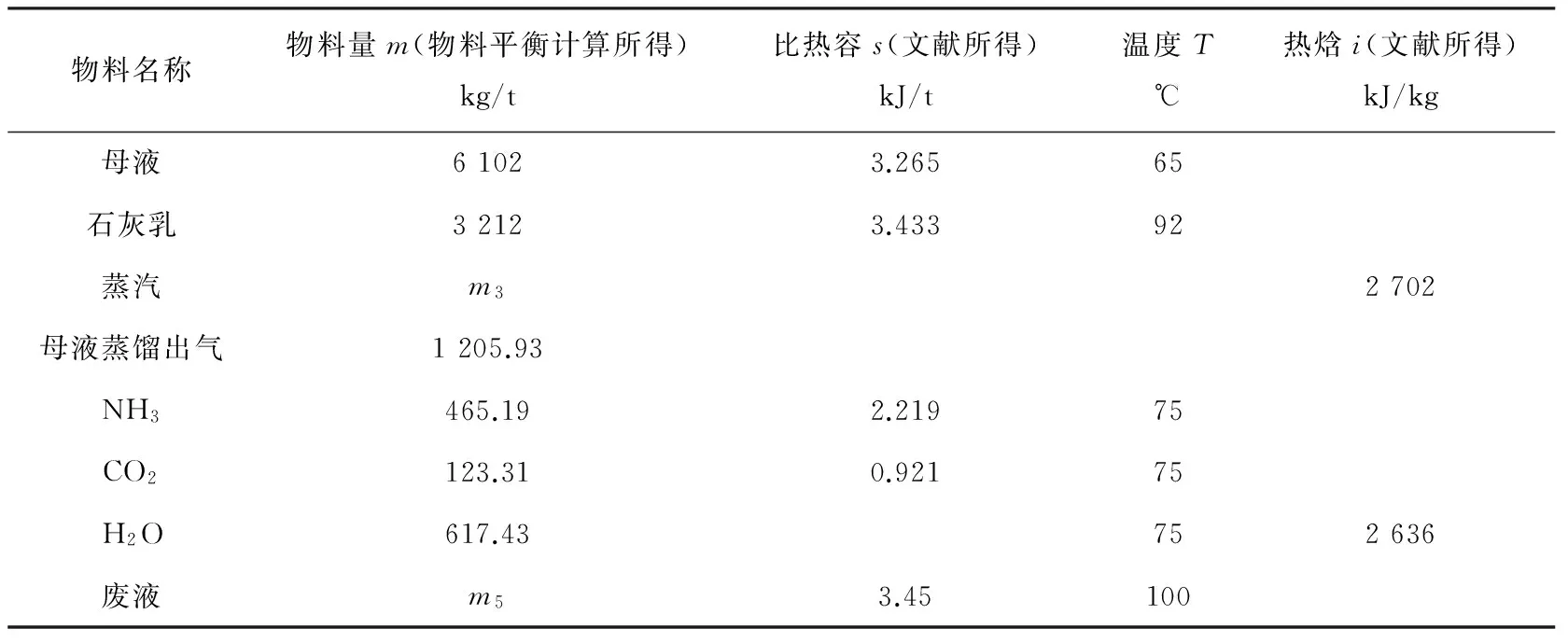

3.2 热量平衡

表3 蒸氨塔热量表

1)收入热量

①母液Q1=m1×s1×T1=6 102×3.265×65=1 294 997 kJ/t

②石灰乳Q2=m2×s2×T2=3 212×3.433×92=1 014 465 kJ/t

③蒸汽Q3=m3×i=2 702m3kJ/t

④反应热Q4:

2NH4Cl(aq)+Ca(OH)2(aq)=2NH4OH(aq)+CaCl2(aq)-11 430 kJ/kmol

分解NH4Cl 20.4714 kmol/t

b.(NH4)2CO3与Ca(OH)2反应热q2:

(NH4)2CO3(aq)+Ca(OH)2(aq)=CaCO3(s)+2NH4OH(aq)-8 709 kJ/kmol

反应(NH4)2CO3量 0.525 kmol/t

反应热q2=0.525×8 709=4 572 kJ/t

反应热Q4合计:q1+q2=121 566 kJ/t

即收入热量合计:Q1+Q2+Q3+Q4=2 431 028+2 702m3

2)支出热量

①反应热Q5:

a.(NH4)2CO3分解热q3:

(NH4)2CO3(aq)=H2O(l)+CO2(g)+2NH3(aq)+94 165 kJ/kmol

分解(NH4)2CO3量:2.85 kmol/t

分解热q3=2.85×94 165=268 370 kJ/t

b.NH3挥发热q4:

NH3(l)=NH3(g)+34 792 kJ/kmol

挥发氨量:27.36 kmol/t

挥发热q4=27.36×34 792=951 909 kJ/t

反应热Q5合计:q3+q4=1 220 279 kJ/t

②出气带走热Q6:

NH3: 456.38×2.29×75=78 383.265 kJ/t

CO2: 123.31×0.9211×75=8 518.56 kJ/t

H2O: 617.43×2 636=1 627 545 kJ/t

出气带走热Q6合计:1 714 446 kJ/t

③废液带走热Q7:m5×s5×T5=345m5

即收入热量合计:Q5+Q6+Q7=2 934 725+345m5

热量平衡:2 431 028+2 702m3=2 934 725+345m5

2 702m3-345m5=503 697

(2)

由公式(1)与公式(2)解得:m3=1 415 kg/t

同理当T1=62 ℃时,解得:m3=1 492 kg/t,Δm3=77 kg/t。

改造后进蒸馏塔的总汽耗量为1 415 kg/t(含煅烧轻灰、重灰闪发汽,外购低压蒸汽等)。从投用结果和计算数据对比来看,吨碱可节约蒸汽77 kg。以年运行10个月计(产量:51.7万t),低压蒸汽150元/t:

可回收蒸汽:0.077×51.7=3.98万t

年效益:3.98×150=597.1万元(不包括改造费用)

4 设备改造后存在的问题

项目投用后虽然取到了较为明显的降耗效果,但在实际运行中也暴露出以下的问题:

1)冷凝液量有所偏高,冷凝液量增大了淡液塔的负荷。

2)我司E101A有两个热母液出口进加热器,由于换热后温度偏高,造成管线内部带气(NH3/CO2),导致两个蒸馏塔的母液进量会有所偏流,操作难以平稳。

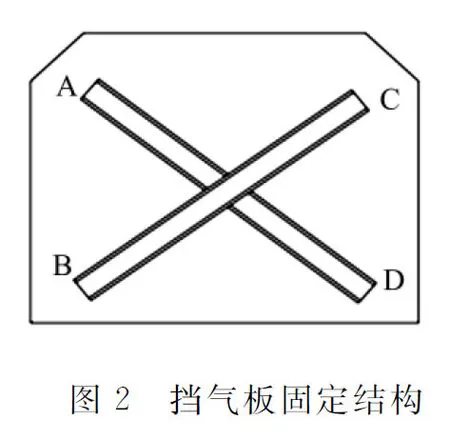

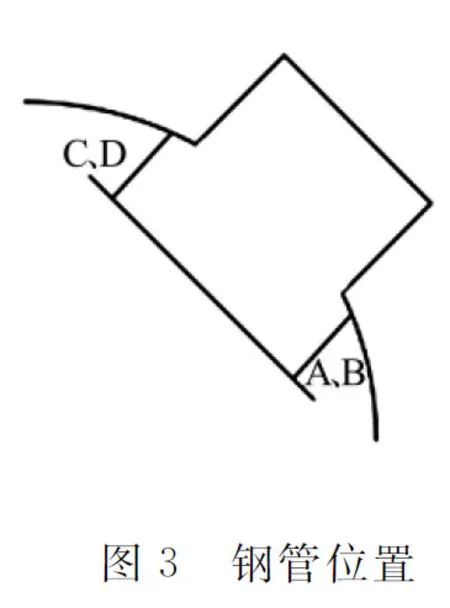

3)旧E101A进口管处焊有5块挡气板,呈阶梯分布。它们减缓热气流的冲力,防止热气流对钛管进行冲击造成损坏。新E101A因器内空间受限,将原缓冲区缩小改成换热区,5块挡气板设计成1块,上下各6点共12条焊条与器壁相连。存在挡气板受冲击力大而脱落,热气流推动挡气板刮破前排列管,导致母液泄漏至冷凝液中的隐患。

5 问题解决方案

1)冷凝液量变大是因为换热效果良好引起,当冷凝液桶液位无法平衡时,部分冷凝液引进蒸馏塔,将E101A冷凝液流程管线重新设计优化。在E101A的原管线出口处增设三通,充分利用原有管线,其中新管线与煅烧冷凝液管相连进预灰桶(V101A与、V101E),其中增设“U”型管,以克服真空度的影响。配置新管线,一旦发生泄漏,将冷凝液引流至预灰桶;在发生管道结晶或疤块堵塞时,可用煅烧冷凝液溶解冲堵。

2)稳定控制E101A的上封头真空度在0~-10 kPa之间有利于母液流动。

3)改进挡气板固定结构,如图2所示,把两条槽钢交叉焊死在挡气板上,如图3用4条钢管在ABCD处做链接将挡气板拉固在器壁上。重新加固后的E101A运行至今运行稳定,未发现内部气流不稳或碰撞情况。

6 结 语

通过对E101A内部的重新设计改造,充分利用蒸馏塔出气的热源,减少汽耗的同时还节省大量的循环水,达到双重效果。不但提高工艺热能利用率,实现循环利用,对南碱公司致力于打造循环经济的标杆企业作出实际的行动,更是树立了良好企业形象,为企业赢得较好的社会效益。

[1] 王楚.纯碱生产工艺与设备计算[M].北京:化学工业出版社,1995

TQ114.15

B

1005-8370(2017)01-13-04

2016-06-06

梁尔希(1989—),西南民族大学毕业,化学工程与工艺专业。现任广东南方碱业股份有限公司重碱车间设备员。