转炉干法一次除尘风机控制对系统稳定性的影响

马稳锋+++孟晨+++吴涛

摘 要:转炉干法(LT)一次除尘因其能耗低、除尘效果好、煤气回收率高的诸多特点已普遍替代传统OG法成为市场主流。风机作为干法除尘的核心设备之一,是连接除尘器与后续切换回收系统的关键节点,其控制的合理性和运行的穩定性对整个系统至关重要。

关键词:转炉干法一次除尘;风机控制;系统稳定

引言

安全和稳定是企业连续生产的前提,干法除尘作为转炉炼钢的烟气处理核心部分,直接关系到炼钢以及后续工序的正常运行。

1 干法除尘系统稳定性控制要点

(1)控制好各关键点避免除尘与转炉连锁导致转炉频繁提枪,炼钢中断;(2)控制泄爆次数,降低泄爆能量,减小对设备造成的损伤;(3)合理控制煤气回收和放散过程,避免频繁紧急切换。

2 避免风机原因提枪

风机轴承温度、电机轴承温度、电机绕组温度、风机震动、风机失速、风机速度过低都会导致转炉紧急提枪。控制风机的加速时机,加速斜率,转炉不同阶段的运行速度,通过变频器设置避开风机共振频率,保证设备安全。

3 控制泄爆频率

干法煤气除尘泄爆的直接原因是内部气体达到了爆炸极限混合比CO>9%且O2>6%,同时电场内部发生闪络电火花,点燃CO迅速燃烧膨胀,导致泄爆发生。由于高压电场内部闪络放电无法避免,因此控制吹炼阶段烟气中氧含量就显得尤为重要,行业内主要采取两种措施:

(1)降低开吹时氧枪吹氧压力和流量,减小初期CO生成量使其在炉口完全燃烧生产CO2,也减少未参与燃烧反应的O2进入烟道。同时生成的非爆炸性气体CO2呈烟气柱充满烟道并带动非吹炼阶段烟道中的空气至放散烟囱。

(2)在蒸发冷却器出口加装氮气吹扫装置,当吹炼三脱铁水,或者进行补吹时,提前开启氮气阀向烟道中吹入氮气进行稀释,降低含氧量。

在此我们亦可以在转炉开吹阶段降低吹氧量,同时合理的降低风机转速来使裙罩口的CO完全燃烧,避免其过多的进入除尘器电场。

4 合理控制煤气回收和放散过程

干法除尘的一大优点就是煤气回收效率高,且回收气体干净(粉尘量低于10mg/Nm3,且含水量较OG法低)。利用装于风机后部的激光气体分析仪,回收系统实时检测煤气含量,当系统具备回收条件且在线测得CO>25%且O2<1%,持续一段时间之后,放散杯阀关闭,回收杯阀打开,系统由放散状态转化为回收。这一阶段需要注意的是,为了防止气柜气体回流,在回收杯阀出入口设置了差压变送器,只有当杯阀前后为正压,即除尘系统管路压力大于气柜压力才允许杯阀打开和回收,这一差压值根据经验设置在200~300Pa。转炉吹炼开始后,准备回收时控制系统需要密切监视该点差压,若CO含量满足回收条件,而差压不能满足,或者回收的过程中这个差压波动比较剧烈,甚至出现负压,那将严重威胁系统安全。遇到这种情况就需要给风机合理的提速,保证正压维持整个回收过程。

5 风机变频控制策略

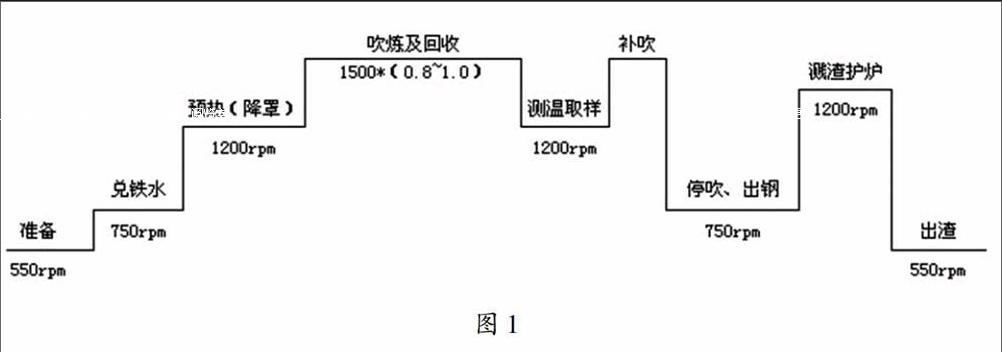

转炉一个工艺周期包含准备、兑铁水、吹炼、测温取样、出钢、溅渣护炉、出渣等不同阶段,各阶段转炉的吹氧量和产生的烟气量区别也都很大。非吹炼阶段,系统烟气量很小,除尘器接近于空载,系统阻力也较小,风机可以低速运行;吹炼阶段,碳氧反应剧烈,产生大量燃烧气体和粉尘,烟气中也含有大量未完全燃烧的CO,此时需要采用高速将炉口烟尘及时排出。兑铁完成转为吹炼阶段,要求风机从50%的低速在15-30s内提高至接近满速,在吹炼期间,风机以高速运行,时间约为12-14min;测温取样和出钢阶段,工艺又要求风机从高速迅速降到低速,所以在转炉干法除尘系统中,对风机的加速与减速响应速度都有较高要求。

在实际的工艺控制过程中,根据氧枪信号、炉口倾角和炉口微差压,实现风机速度自动控制。吹炼阶段通过一个PID控制器控制炉口微差压,使烟罩内与大气压力基本一致,保证炉口烟气全部被排出又不过量的吸入空气。吹氧过程中,因燃烧关系,转炉产生的烟气量与吹氧量成比例相应变化,因此将瞬时吹氧量(单位Nm3/h)与炉口压力控制器的输出信号以及一个常数相乘,加到各阶段烟气流量设定的串级比例控制器上。当吹氧速度发生变化,该比例控制能够通过改变炉口差压控制器的输出信号,确保风机抽走的烟气量在相同的比例上立即得到适应。

图1给出了转炉各阶段干法除尘ID风机转速的一个参考值:

文章论述的这种控制方法,经过山东传洋干法煤气等项目实践,设备运行稳定,投产6个月内泄爆次数控制在了3次以内,且泄爆原因多是由于转炉工操作不当。由于安装精细,控制方式先进,该风机半年内从未发生过紧急情况和故障停机,系统除尘效率和稳定性也远高于国内同行。

参考文献

[1]张秋实,刘文庄,吴国秋.转炉除尘风机的优化控制方法[J].风机技术,2007(02).

[2]温兴河,赵忠华,朱建会.转炉一次除尘风机控制系统改造研究与应用[J].冶金动力,2013(07).

[3]陈乐柱.炼钢转炉除尘风机的变频调速节能运行[J].冶金能源,2001(03).