复卷机传动控制系统的设计及应用

马晓宇

(包头职业技术学院,内蒙古包头,014030)

·复卷机传动控制·

复卷机传动控制系统的设计及应用

马晓宇

(包头职业技术学院,内蒙古包头,014030)

造纸行业中的下引纸复卷机直流传动控制系统的技术关键在于退纸辊的恒张力控制。本设计围绕退纸辊的恒张力控制要求,在程序设计上必须实现退纸辊的直径计算功能、纸幅的直接张力检测补偿功能以及在系统加减速过程中动态惯量补偿功能,并结合对以上程序功能的设计和应用,对下引纸复卷机传动控制系统进行设计。

直径计算;恒张力控制;动态惯量补偿;复卷机

卷取和分切工艺广泛应用于造纸行业、纺织行业。在造纸车间的下引纸复卷机生产过程中,经常遇到成品纸卷断头较多、纸卷端面粗糙、串纸现象严重等问题,这些问题可能是复卷机在运行过程中,纸幅张力不稳定造成的。为了改善成品纸卷的质量,提高造纸车间的生产效率,研究和改进下引纸复卷机传动的恒张力控制系统成为技术关键,即能否实现退纸辊的恒定张力控制。如果达不到张力恒定的控制要求,将严重影响设备的运行效果,且成品纸卷质量达不到客户要求。退纸辊的恒张力控制系统的设计主要包括以下部分:退纸辊直径计算功能、张力给定控制功能、直接张力检测功能、纸幅惯量补偿功能以及加减速过程动态补偿功能[1]。

1 复卷机传动系统总体设计

当造纸机上生产的原纸卷不能满足纸加工或印刷等的成品卷要求时,必须经过复卷传动设备进行切边、分切等工艺,将原纸卷复卷成规格和紧度合格的成品纸卷,才能出厂用于纸加工或印刷设备[1]。为满足复卷传动设备的工艺要求,对复卷传动电控系统设计提出以下要求:①在设备运行中前底辊的转矩必须比后底辊的转矩大,形成转矩剪刀差,而且成品卷的实际直径越大,前底辊的转矩剪刀差倍数越小;②在设备运行中,要保证纸幅张力恒定可调,纸幅张力在人机界面给定;③在引纸过程中前后底辊、退纸辊为速度控制,纸幅的线速度保持一致,保证纸幅平稳引到纸芯上;④圆刀电机线速度比纸幅线速度快1.05~1.2倍;⑤压纸辊的压力要随着成品纸卷直径变化而变化[1-2]。

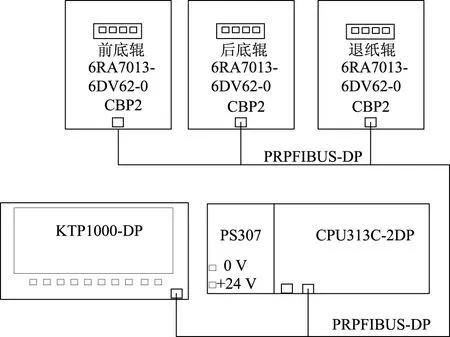

图1 复卷传动系统总体设计图

图1为复卷机传动系统的总体设计图,其中前底辊、后底辊、退纸辊采用西门子6RA70系列直流调速器驱动直流电机,采用CBP2通信板进行PROFIBUS-DP通信;圆刀采用ABB公司ACS550变频器驱动六台圆刀电机;控制单元为西门子S7-300可编程控制器,型号CPU313C-2DP;人机界面采用西门子KTP1000触摸屏。CPU主站采用PROFIBUS-DP通信方式对直流调速器进行通信。使用STEP7和Wincc Flexible编程软件对传动控制系统进行组态和编程设计。

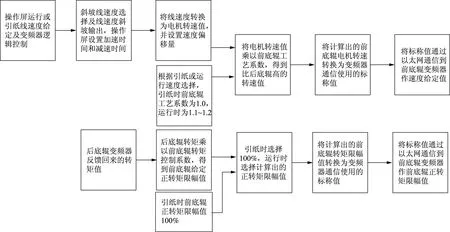

图2 后底辊控制程序设计图

2 复卷机传动系统软件设计

复卷机程序设计的控制目的包含以下四方面:①后底辊速度控制;②前底辊速度及转矩限幅控制;③退纸辊速度及恒张力控制;④压纸辊的压力控制[3]。复卷机传动系统的软件设计就是围绕以上控制目的展开一系列满足控制工艺要求的程序设计。

从后底辊控制的程序设计开始,后底辊是复卷机传动控制系统的主点,其速度给定值由操作屏设定,在引纸过程中为引纸速度给定,在运行过程中为运行速度给定。在程序中,通过引纸状态或运行状态的逻辑控制进行引纸或运行速度选择。在操作屏设置参数中可以对程序中的速度斜坡函数加速时间和减速时间进行设置,根据现场纸品和复卷机工艺的要求设置加速时间和减速时间为100~180 s。对后底辊设定的速度进行斜坡输出,将得到的线速度斜坡输出值转换为6RA70直流调速器输出的标称值,从而对后底辊进行速度控制。后底辊速度控制程序设计如图2所示。

前底辊的速度跟随后底辊的速度,后底辊的速度斜坡输出值作为前底辊的速度给定值。在引纸状态下,前底辊的速度给定值和后底辊的速度给定值相同,并且对前底辊转矩值不进行限幅;在运行状态下,前底辊的速度给定值是后底辊速度给定值的1.05~1.2倍。前后底辊的运行速度为后底辊给定速

度,而前底辊的速度给定值却未达到,目的是为了让前底辊转矩值达到正转矩限幅状态,以便于对前底辊的正转矩限幅进行控制。后底辊的实际反馈值乘以前底辊转矩剪刀差系数,得到的数值作为前底辊的正转矩限幅给定值。实际的效果是前底辊速度和后底辊速度一样,且等于后底辊的给定速度,但前底辊实际转矩值却比后底辊实际转矩值大,这样形成前后底辊转矩剪刀差效果,目的在于提高成品纸卷的紧度,达到成品纸卷的质量要求。前底辊在引纸状态的速度控制和运行状态的正转矩限幅控制程序设计如图3所示。

为使退纸辊达到恒张力控制,就必须了解退纸辊的传动工艺。退纸辊的速度给定分为引纸速度给定和运行速度给定。退纸辊的引纸速度给定值和后底辊的引纸速度给定值相同,目的是保持相同的引纸速度,但必须在操作屏设置正确的退纸辊直径。退纸辊的运行速度给定值是反向速度给定值,在纸幅的拉动下,退纸辊处于制动状态时,才能达到负转矩限幅状态,软件设计的程序只需控制退纸辊负转矩限幅值的大小,并保持负转矩限幅值与退纸辊的直径成正比,即保持纸幅的张力恒定,实现退纸辊恒张力控制[3- 4]。退纸辊张力给定值分为停止张力给定值、引纸张力给定值和运行张力给定值,通过程序逻辑控制进行张力给定值选择,通过在操作屏进行张力加减速时间设置,将张力选择输出值进行张力斜坡函数计算输出。后底辊速度反馈值与退纸辊速度反馈值通过公式计算得到退纸辊的实时直径。将张力斜坡输出值与退纸辊直径进行公式计算,得到退纸辊负转矩限幅给定值,并将退纸辊惯量补偿值、退纸辊电机惯量补偿值和加减速过程中动态惯量补偿值进行计算,叠加得到退纸辊负转矩限幅给定值。将此值转换为6RA70直流调速器输出的负转矩限幅标称值,从而对退纸辊进行恒张力控制。退纸辊速度控制和恒张力控制设计思路如图4所示。

3 直径计算功能程序设计

退纸辊直径计算功能是复卷传动控制系统的重要功能,直径计算结果是否准确直接影响退纸辊的张力控制是否准确,也影响退纸辊在引纸状态时实际引纸速度是否准确,也影响退纸辊的反馈转速转换为退纸辊的线速度是否准确[5]。所以退纸辊直径计算非常重要。退纸辊的直径主要通过后底辊编码器反馈转速和退纸辊编码器反馈转速进行计算,公式推导如下[1]:

图3 前底辊控制程序设计图

图4 退纸辊控制程序设计图

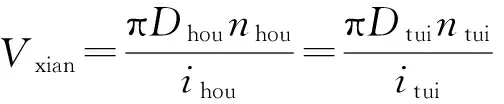

(1)

式(1)中,Vxian为纸幅的线速度;Dhou为后底辊的直径;ihou为后底辊减速箱减速比;nhou为后底辊实际反馈转速;Dtui为退纸辊实际直径;itui为退纸辊减速箱减速比;ntui为退纸辊实际反馈转速值。通过式(1)得知,退纸辊直径计算和后底辊反馈转速值、退纸辊反馈转速值有关。复卷机在运行过程中,由于纸幅拉动的作用,前后底辊的线速度和退纸辊的线速度相同,而前后底辊的线速度和底辊直径有关系,退纸辊的线速度和退纸辊直径有关系,可以通过前后底辊线速度和退纸辊线速度相等的关系,由式(1)推导,反算出退纸辊直径。

式(1)中,退纸辊直径是在复卷机运行过程中计算的,当退纸辊原纸卷更换或者退纸辊引纸时,操作人员需要测量出退纸辊的实际直径,并在操作屏进行直径预置,达到准确引纸的效果。当设备运行时,程序根据后底辊和退纸辊的实际反馈转速值计算退纸辊直径,计算结果影响退纸辊张力反馈、退纸辊线速度反馈显示等功能。在断纸时,如果操作人员未及时停止设备,可能会导致退纸辊直径计算结果错误,为了防止此问题发生,需要对退纸辊直径计算结果进行积分计算,防止直径值突变,给生产带来不便[6-7]。

4 动态惯量补偿功能程序设计

在复卷传动运行中,纸幅的张力通过前后底辊与退纸辊之间的线速度差形成。退纸辊直径Dtui是时间t的函数,而退纸辊直径Dtui的变化将直接影响纸幅线速度Vxian和退辊转矩Ttui的变化,所以复卷传动的运行过程是一个动态时变过程[1],如图5所示。

图5 退纸辊传动结构图

由退辊传动结构图及受力关系可得动态平衡方程,见式(2)。

(2)

式中,M动态为加减速过程中的动态惯量,M为电机电磁转矩,M机为电机的空载转矩,itui为退纸辊减速箱减速比,Dtui为退纸辊的直径。为了研究方便,认为纸幅在恒速运行中,动态惯量M动态为零,电机空载转矩M机很小,可以忽略。根据发电机原理可得式(3)。

M=CMφId

(3)

式中,CM∮为发电机励磁,Id为电枢电流。

则由式(2)和式(3)可推导出[1]式(4)。

(4)

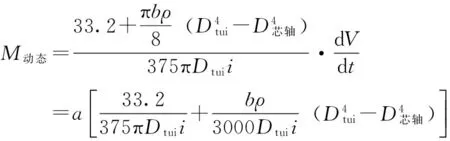

由式(4)可知,在稳态运行过程中,纸幅张力的控制可由电机输出相应的制动转矩电流来实现。要保持张力T恒定,则退辊电机制动电流与退卷直径成正比例变化。但在复卷机加速或减速过程中,M动态不能忽略,如果在复卷机加速或减速过程中忽略M动态,会造成纸幅断裂,或成品卷断面不齐,无法满足成品卷的质量要求。所以对M动态的研究显得尤为重要。M动态公式推导如下[1]:

(5)

在数值上,dn/dt≫dDtui/dt,所以式(5)可简化为如式(6)所示。

(6)

纸卷的飞轮转矩如式(7)所示。

(7)

(8)

式(5)、式(6)、式(7)、式(8)中,b为纸幅宽度;ρ为纸张密度;Dtui为退纸辊直径;D芯轴为退纸辊筒直径;a为复卷机加速和减速过程中的加速度;i为退纸辊减速机减速比。通过上式推导,可以得出复卷机在加速或减速过程中需要补偿动态转矩值[1.7]。

5 直流调速器的现场调试

本课题设计采用西门子6RA70系列直流调速器驱动直流电机,采用CBP2通信板通过PROFIBUS-DP现场总线与PLC进行信息交互。在某造纸厂现场调试时,必须保证直流调速器的硬件接线与图纸一致,直流调速器、直流电机和编码器屏蔽线要牢固接地,保证电源进线和直流输出线绝缘良好,避免短路现象。通电时观察电压是否正确,风机是否转动,通电正常后,进行调速器参数设置,以退纸辊调速器参数设置为例,如表1所示。

表1 退纸辊调速器参数表

按照表1对退纸辊调速器进行参数设置,设置完后进行保存,重新通电,进行调速器自整定调节。先将速度反馈改为EMF反馈,弱磁使能关闭,进行电流环辨识,将P051设置为25,进行合闸运行,观察自整定情况是否正常。再进行速度辨识,将P051设置为26,进行合闸运行,观察自整定情况是否正常。最后进行弱磁辨识,将速度反馈改为编码器反馈,弱磁使能打开,将P051设置为27,进行合闸运行,观察自整定情况是否正常。如果在辨识过程中报故障,查询故障原因,进行相应的故障处理。

由于6RA70直流调速器具有很好的调速性能,经过以上调试方法,现场运行效果良好,速度环和电流环运行稳定,达到了调速目的。在软件编程方面采用以上理论研究成果,在实践中取得很好的效果。特别是动态补偿功能,在设备加速和减速过程中起到关键作用,成品纸卷端面平整,不断纸,不打褶。达到了本设计的目的和要求。

6 结 语

复卷机传动控制系统设计是很复杂的软件编程设计,在实现对前后底辊、退纸辊速度控制功能和转矩限幅控制功能设计的基础上,重点对退纸辊直径计算功能和动态惯量补偿功能的设计和公式推导做了详细分析,在复卷机运行过程中,准确的退纸辊直径计算功能是保证退纸辊张力控制的基础。在复卷机加速或减速过程中,退纸辊动态惯量补偿功能是保证复卷机纸幅稳定和成品纸卷质量的关键因素,通过公式推导可以得出退纸卷直径和动态补偿量之间的关系,由程序编程实现此功能。

[1] MENG Yan-jing.Principles and design of variable-frequency drive of paper machine[M].Xi’an: shaanxi People Publishing House, 2002.孟彦京.造纸机变频传动原理与设计[M].西安: 陕西人民出版社, 2002.

[2] MENG Yan-jing, Zhao Dan, Zhu Na.Design of Electronic Control System in Rewinder Based on Profinet Industeial Ethernet[J].Paper and Paper Making, 2015(4): 13.孟彦京, 赵 丹, 朱 纳.基于Profinet工业以太网的复卷机电控系统设计[J].纸和造纸, 2015(4): 13.

[3] MENG Yan-jing, YIN Hai.PROFINET-based Rewinder Control System[J].Control and Instruments in Chemical Industry, 2011(10): 1247.孟彦京, 尹 海.基于PROFINET的复卷机自控系统[J].化工自动化及仪表, 2011(10): 1247.

[4] GUO Yan-ping.Design and Realization of Rewinder’s Constant Tension Control[J].Electric Drive, 2009, 39(2): 65.郭艳萍.复卷机恒张力控制的设计与实现[J].电气传动, 2009, 39(2): 65.

[5] Deng Xing-zhong.Mechanical and electrical drive control[M].Wuhan: Huazhong Uniuersity of Science and Technology Press, 2001.邓星钟.机电传动控制[M].武汉: 华中科技大学出版社, 2001.

[6] WANG Hong-Yan.Design of the electric control system of high speed rewinder[J].Paper and Paper Making, 2014, 33(2): 12.王红艳.高速复卷机电控系统的设计[J].纸和造纸, 2014, 33(2): 12.

(责任编辑:常 青)

Design and Application of Drive Control System for Rewinder

MA Xiao-yu

(BaotouVocational&TechnicalCollege,Baotou,InnerMongoliaAutonomousRegion, 014030) (E-mail: mxy1976006@sina.com)

The technical key of DC drive control system of underfeed rewinder is constant tension control of the unwinding roll.In order to realize constant tension control of the unwinding roll, program design must include functions of calculation the diameter of the unwinding roll, direct tension detection compensation of the web and dynamic inertia compensation during acceleration and deceleration of the system.The drive control system of underfeed rewinder was designed based on the functions design and application mentioned above. Key words:diameter calculation; constant tension control; dynamic inertia compensation; rewinder

2016- 09- 07(修改稿)

马晓宇女士,硕士,副教授;主要研究方向:电气自动控制。

TM921.51

A

10.11980/j.issn.0254- 508X.2017.01.011