虎狼峁作业区延长油井免修期措施效果分析

韩昭海,张海东,樊勇杰,彭刚,赵见平,王艳成

(中国石油长庆油田分公司第三采油厂,宁夏银川750006)

虎狼峁作业区延长油井免修期措施效果分析

韩昭海,张海东,樊勇杰,彭刚,赵见平,王艳成

(中国石油长庆油田分公司第三采油厂,宁夏银川750006)

在有杆泵采油系统中,抽管杆的偏磨、抽油泵故障及井筒环境日益恶化,不仅降低油杆的强度,造成抽油杆断裂,磨穿油管壁从而造成油管漏失,泵故障也随着井筒环境的恶化日益加剧。由于管杆偏磨、泵故障日趋严重造成作业频繁,免修期短,不仅对原油生产造成一定的影响,而且造成作业费用超支,经济效益差。造成井筒故障的有很多因素,为此,本区深入开展井筒健康管理,强化深井采油配套,加大新工艺新技术使用力度,井筒治理取得了新的成效。

管杆偏磨;泵故障;免修期

1 现状调查

1.1 地质概况

虎狼峁油田属特低渗油藏,具有低压、低渗、低产的“三低”特点,全区71%的油井为多层系同时开发,斜井占95%,斜井段平均井斜27°。

1.2 生产现状

截止2016年2月底,油井开井571口,单井日产液2.74 m3,日产油1.4 t,含水43.8%,平均冲程2.6 m,冲次3.8次,泵径30.53 mm,动液面1 521 m,沉没度62 m,泵效35.7%。

1.3 近两年油井维护性作业原因统计

截止11月底,开井数同比上升395口(590上升到985),检泵井次同比上升36井次(249上升到285),单井检泵频次下降0.01。其中管故障和泵故障作业井次上升,杆故障作业井次减少,主因:偏磨管破,泵阀刺漏,结垢、出砂导致卡泵。

2 影响油井免修期因素分析

2.1 抽油泵故障频繁

2.1.1 含水上升,结垢加剧,球座垢卡失灵随着含水上升,井筒结垢严重,沉降至球座位置,导致阀副结垢,失灵不出液。2016年共出现7井次,同期对比含水上升68.4%,平均运行周期301 d。

2.1.2 固定总成端面刺漏固定总成下接头与阀座不能完全压实密封,稍有间隙即出现过流、腐蚀,导致刺漏,2016年1月~11月发生5井次。

2.1.3 阀副材质不合格易腐蚀刺漏因管式泵阀副质量问题,短期内阀副刺漏,2016年1月~11月发生14次。其中2016年项目组投产井固漏3井次,材质差,均为普通不锈钢阀副,平均使用周期仅117 d。

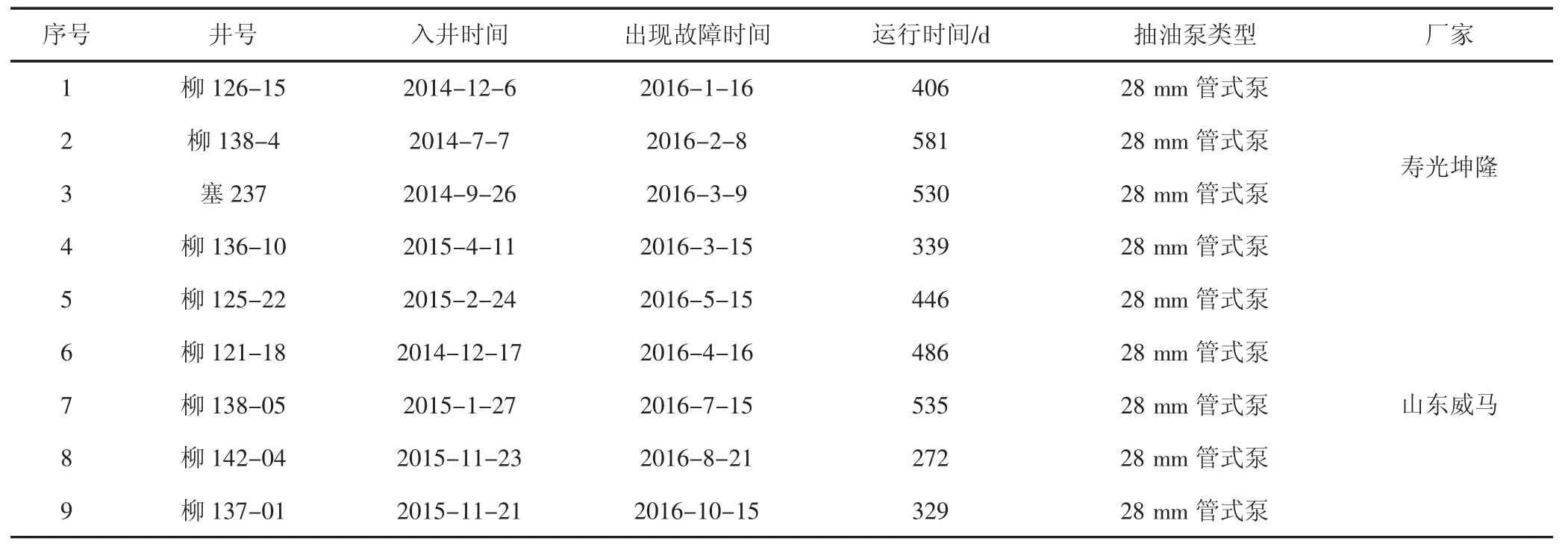

2.1.428 mm柱塞双公接头易断裂游动凡尔罩与活塞连接双公接头螺纹,壁太薄,仅有2.5 mm,2016年断裂9次,平均周期436 d,山东威马管式泵问题居多(见表1)。

2.2 管杆偏磨严重

作业区油管服役期3年以下为主,占50%,有3%的油管服役期超过8年,1月~11月管故障作业100井次,以管杆偏磨导致的丝扣磨穿、管体破为主,相对去年同期增加24井次。

2.2.1 杆柱组合不合理导致油管频繁破裂2016年1月~11月,共有5口井因管柱组合不合理而导致油管偏磨,主要是底部加重杆数量使用不规范(数量过少),导致活塞在下冲程过程中抽油杆弯曲偏磨。

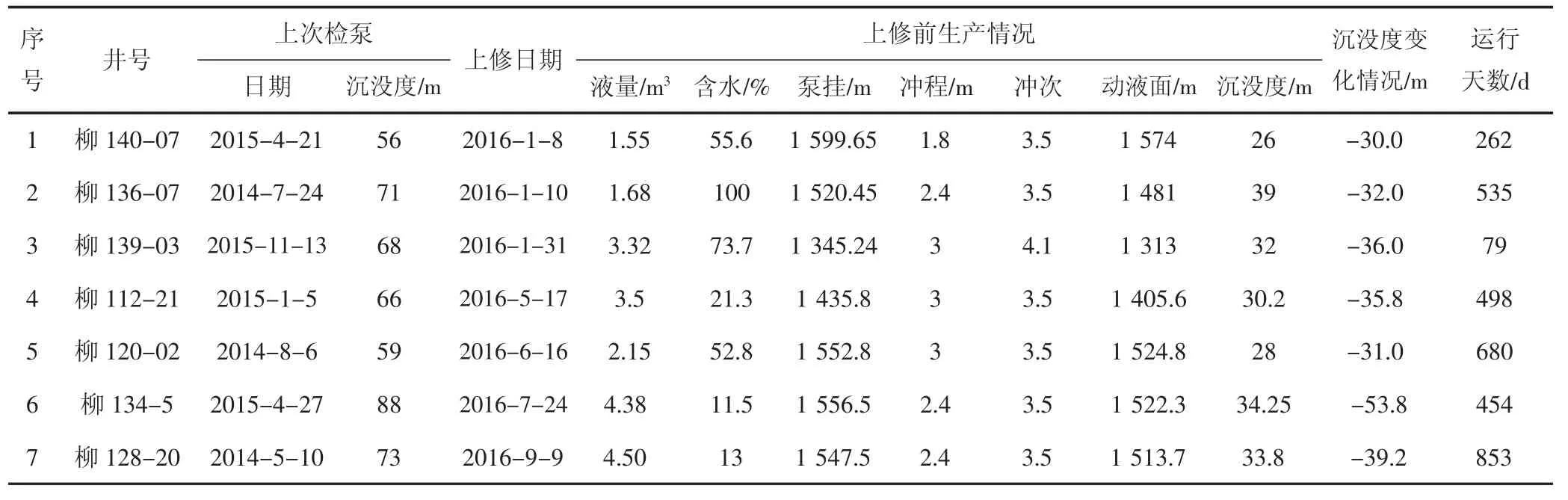

2.2.2 低沉没度是油管杆偏磨的另一重要原因油井平均沉没度仅有62 m,井底流压低,泵筒充满程度差,供液不足严重,杆柱下行时活塞撞击液面,出现“液击”现象,导致杆柱弯曲产生偏磨。1月~11月此类原因油管破发生7井次,平均沉没度只有31.9 m,与上次检泵相比沉没度平均下降36.8 m(见表2)。

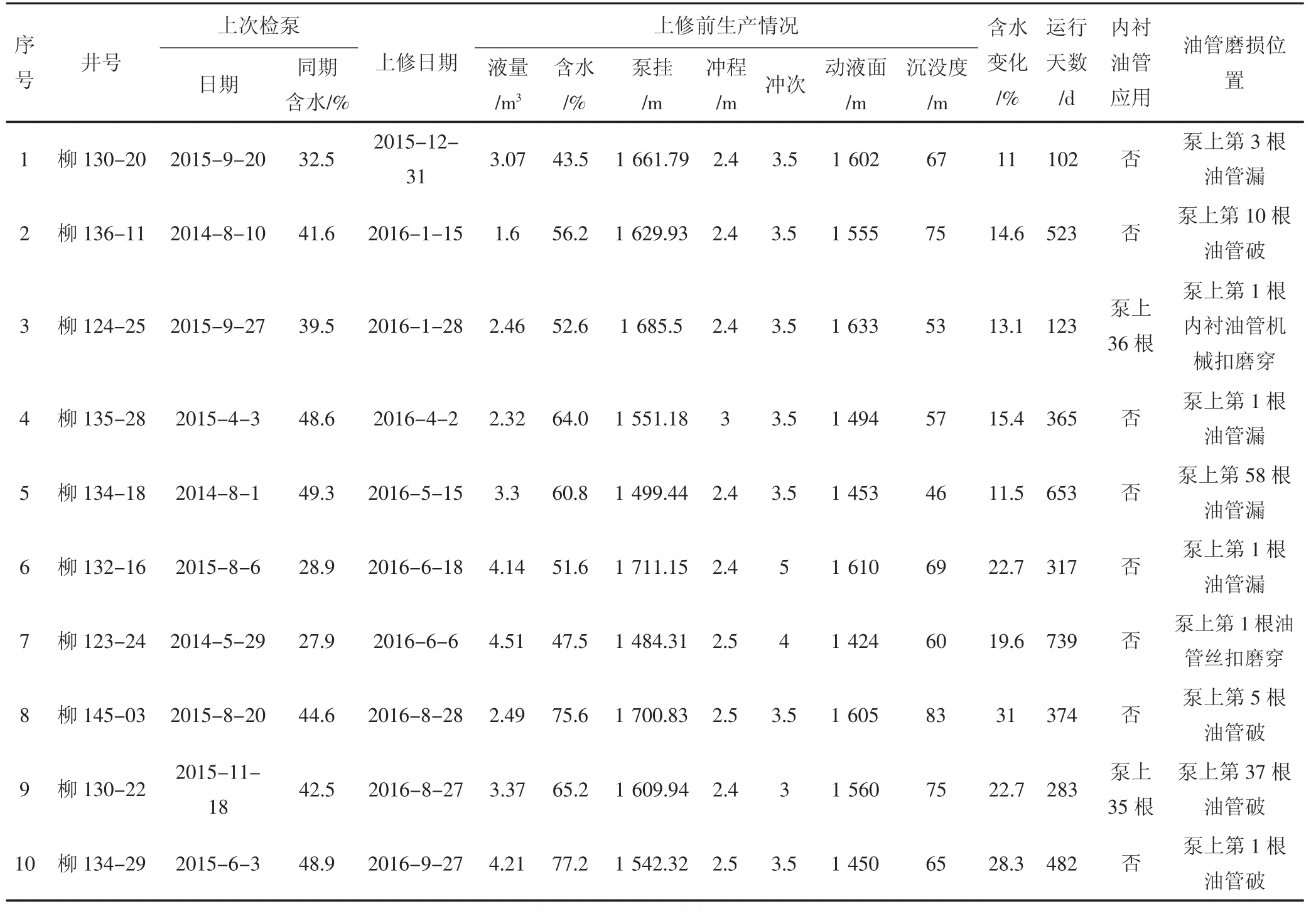

2.2.3 高含水加剧管杆偏磨1月~11月油管破共计100井次,其中有32口井含水上升导致偏磨加剧,统计10口井同期相比平均含水上升18.99%,占管破总井数的32%,平均磨损周期332 d(见表3)。

2.3 井下附件问题突出(泄油器)

泄油器厂家更换频繁,标准不一,难以规范,质量问题突出。2016年作业区所使用的泄油器已连续更换4家(江汉兴亚、盐城开明、盐城新永佳、庆阳洲阳),都存在不同的质量问题。

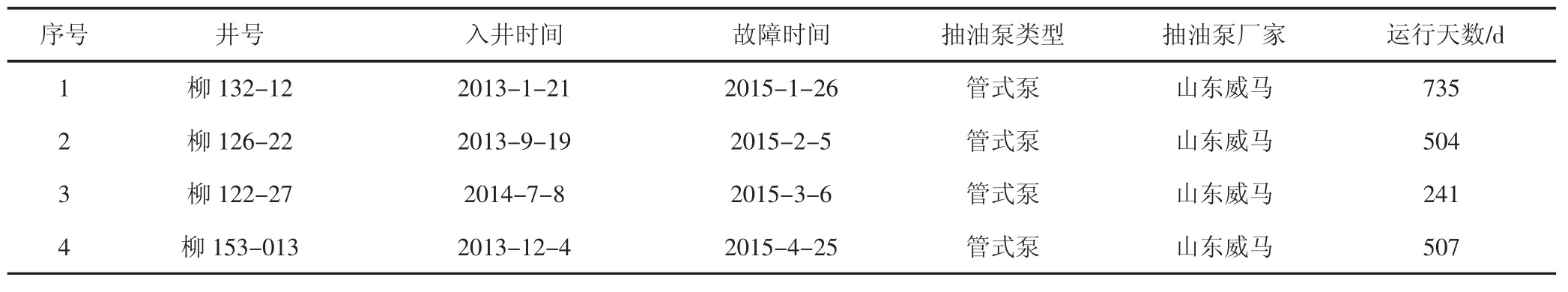

表1 2016年1月~11月抽油泵柱塞双公接头断裂统计

表2 2016年1月~11月低沉没度导致偏磨漏失井统计

3 延长油井免修期技术应用

3.1 深井泵综合治理对策

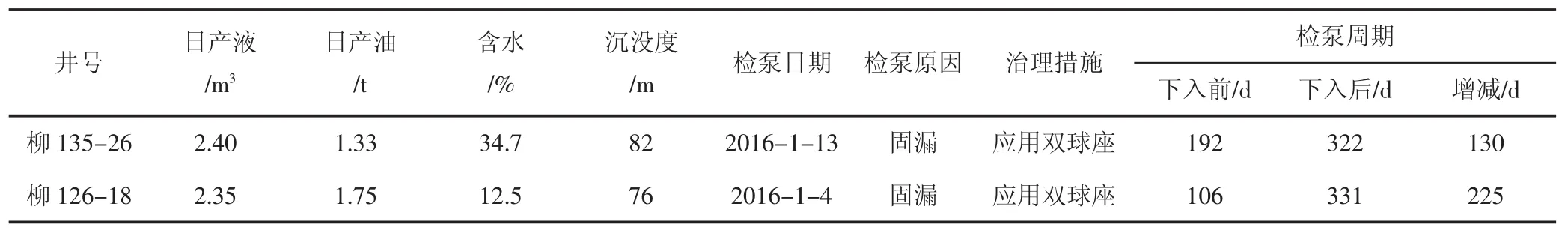

3.1.1 合金阀副推广使用2016年1月~11月共使用合金阀副89套(碳化钛球+碳化钨座),使用后未发现合金球座出现腐蚀、刺漏现象。2017年作业区将加大合金阀副的资金投入,提高阀副的耐腐蚀、耐磨性,减少固漏井次。3.1.2使用双固定球座,降低油井漏失故障率2016年1月~11月共使用23套,使用后平均检泵周期延长251 d(截止11月30日)。建议2017年针对固漏频繁的井,合理使用双固定球座(见表4)。

3.1.3 Φ28活塞双公接头易断裂游动凡尔罩与活塞连接的双公接头螺纹,壁太薄,仅有2.5 mm,2015年断裂8次,平均周期335 d,山东威马、山东寿光管式泵均出现此类问题(见表5)。

通过与深井泵厂家沟通,对活塞双公接头处的工艺参数和材质都进行了改进,增强双公接头处的强度。

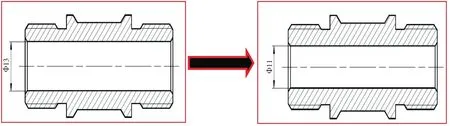

具体改进方案如下:(1)游动凡尔接头内孔直径由Φ13更改为Φ11(退刀槽处壁厚由3.4 mm增加到4.4 mm),符合API标准阀座内孔直径(Φ11.68±1.27)的要求;(2)材质由316更改为强度高的3Cr13材质;(3)材质硬度由56-62HRA变为62-65HRA,标准屈服强度由245 MPa增强为630 MPa(见图1)。

使用改进后的活塞双公接头,活塞断较去年同期减少5井次,节约井下费用5.8万元。

3.1.4 活塞进油堵头工艺改进2015年使用活塞进油堵头存在以下问题:(1)端面厚度不一,2 mm~3 mm均有;(2)端面不光滑不平整,甚至无明显端面,因此极易造成游动球座压紧不实而导致端面刺漏,而造成游动凡尔失灵、漏失。2015年因进油堵头刺漏而导致检泵共计12井次,平均检泵周期仅有213 d。

表3 2016年1月~11月含水升高导致油管偏磨漏失井统计

表4 双固定球座使用效果

图1 活塞双公接头改进示意图

表5 2015年月活塞双公接头故障统计

表5 2015年月活塞双公接头故障统计(续表)

2016年通过对活塞进油堵头进行改进,增加了进油堵头壁厚,由2.5 mm上升到3.5 mm,对堵头端面进行光滑处理,保证压紧力平衡,密封性可靠,平均检泵周期延长至275 d(截止2016年11月底),再未出现此类故障,大大延长了作业区的检泵周期。

3.2 管杆偏磨故障治理对策

3.2.1 优化杆柱组合应用油井分析专家系统,并结合现场井筒状况,对杆柱组合进行优化,2016年杆柱组合优化共47井次,泵上Φ22抽油杆从30根增加到40根,平均检泵周期延长139 d,下步结合井筒动态检泵时持续调整。

通过使用小直径的抽油杆降低抽油杆自身的质量,增加了管杆之间的缝隙,降低了摩擦的几率,减少上行时的摩擦力。2016年通过调整了23口井的杆柱组合,平均检泵周期增加了182 d。

3.2.2 使用内衬油管延缓磨损周期针对磨损周期较短、管破频繁的井,2011年开始使用内衬油管,至今共计使用43.5 km(231口井),平均检泵周期从342 d上升到584 d,延长242 d。通过总结分析偏磨规律,制定出适合作业区内衬油管的使用规范,提高内衬油管的使用效果,2016年未出现偏磨上移现象。

3.2.3 优化油管更换方案虎狼峁作业区2009-2015年管故障井次不断上升,2016年1月~11月达到100井次,占总检泵井次的25%以上,形势更加严峻,油管故障成为急需治理的问题。通过制定“油管优化更换方案”,采取“新油管整井更换,旧油管零星更换”的方式,逐步改善油管服役现状,使管故障井次逐年下降,井筒治理向好的趋势发展。

(1)依据“单井产油量、油管破损频次、油管服役年限”三项条件对油井筛选分类,2017年计划对26.2 km(15口井)油管进行整井更换,更换下的油管按照80%的完好率测算,约20 km旧油管用于零星使用。

(2)依据单井产油量及油管服役年限,在2017年对产油量高于3 t的油井进行分类,检泵时根据油管现状进行整井更换新油管。

(3)现场对整井更换起出的油管刺洗初步筛选:完好的旧油管统一回收至作业区料点存放,由作业区专业技术人员监督挑选,用于产油量1 t以下油井检泵时零星更换。

3.3 做好日常管理工作,为井筒“健身”

3.3.1 依据四项情况落实查看井筒是否清洁、检查尾管是否沉砂、翻阅记录查看历史描述情况、探砂面确定砂面位置,及时安排冲砂洗井净化井筒。2016年1月~11月检泵过程中累计冲砂29井次,有效提高了井筒的清洁度。

3.3.2 清防蜡,使井筒轻松运行作业区“分液量、分区域、分井况”规划油井加药差异化管理,最大限度提升油井井筒“健康”程度。

(1)按照每口井的结蜡特点实行“一井一策”的加药制度;

(2)井站建立药品库存,便于月度核实药品消耗;

(3)通过站控视频录像检查加药,通过考核督促落实;

(4)油井热洗分级管理。

全区油井热洗执行分类管理,从技术室到井区,做到“选井-实施-监督-评价”一体化管理。1月~11月热洗402井次,平均载荷由56.4 kN下降到53.9 kN,平均电流由23.6 A下降到22.1 A。

4 效果评价

4.1 检泵周期逐年延长,作业质量稳步提升

单井检泵井次持续降低,从2010年0.95次/井·年下降到目前的0.50次/井·年,井下作业一次成功率保持100%,频繁上修井由去年的12口减少到今年的8口。

4.2 单井维护成本持续减少

结合“四费合一”井筒管理理念,通过优化费用投入,单井维护成本持续降低,与2015年同期相比单井维护成本减少0.04万元/井。

TE933.2

A

1673-5285(2017)01-0089-04

10.3969/j.issn.1673-5285.2017.01.025

2016-11-19

韩昭海(1986-),2009年毕业于中国石油大学(华东)石油工程专业,现为虎狼峁作业区技术员。