信息化装备可视化监造方法研究

许中胜 张路青 许琪华

(1.海军驻中南地区光电系统军事代表室 武汉 430233)(2.华中光电技术研究所—武汉光电国家实验室 武汉 430233)

信息化装备可视化监造方法研究

许中胜1张路青1许琪华2

(1.海军驻中南地区光电系统军事代表室 武汉 430233)(2.华中光电技术研究所—武汉光电国家实验室 武汉 430233)

决定战争胜败最基本要素是装备质量,质量能力关乎装备的生存与发展。对于大型信息化装备,传统质量监督理念和监造方法已难以满足全过程实时监造的需求。论文着重探讨信息化装备可视化监造的方法和手段,创新性提出基于大数据云计算构建全过程可视化监造平台的思路,研究监造平台的模式和基本框架,为监督单位实施装备可视化监造提供理论支持。

信息化装备; 可视化; 监造; 方法

Class Number O236

1 引言

监造单位应当通过关键岗位可视化、监督流程表格化、处置问题数据化等手段,实现信息化装备监造方法创新,提高质量监督能力和水平。对装备实施全过程跟踪监督(监造)是监督单位的重要任务,但目前基于传统人工手段实施的现场巡回检查和过程监督,难以覆盖全过程,特别是大数据和多场所,监督单位的监督工作往往力不从心,缺少远程、全程的视频的监造手段。有关研究认为,目前监督单位业务工作量已经处于超负荷状态,通过可视化监造可有效提高监造效率,减少过程监督的难度,从而降低装备监造风险。

信息化装备技术复杂、涉及学科多、专业广,其研制开发周期长、风险高,过程隐蔽性强,漏洞破坏性强。目前,我军研制的各类探测系统,软件功能实现率超过70%,动则数万行的软件,如果出现个别数据错漏,就可能造成系统瘫痪。而存在的漏洞和问题,往往不能通过功能检查和试验简单地发现和实施监督。

欧美军队利用监视、管理和支持系统,实现远程监督和决策支持。美军认为:“虚拟现实模拟仿真技术是21世纪的主要方式,还需加大其在新装备中的运用。”不仅如此,美军信息化监造还参与到武器装备论证、设计、生产、试验乃至采办的全过程[1]。

我军也重视信息化监造工作,相继开展舰船、飞机的数字化监造研究,以及数字化军检、异地协同验收等质量监督新手段新方法研究,逐步实现远程监督和记录功能,为信息化装备监造和信息共享提供平台。为了适应数字化设计、远程协同设计和数字化异地协同制造等新要求,开展了数字化设计和制造条件下的质量监督模式研究。近年来各种可视化技术已扩展到科学研究、工程、军事、医学、经济等各个领域,利用系统软硬件相结合,实现系统和设备软硬件的质量监督功能。

全程可视化监造是现代管理创新的技术手段,也是管理模式转型升级的重要工具,必将有力提升装备质量监督能力,提高监督效率和效能,进而大大提高装备质量,具有重要的军事经济效益。

可视化监造研究目的是以大型信息化装备可视化设计与监造质量管理平台为依托,以智能化、全过程、可视化质量监控为目的,通过可视化监造平台研究,探索在现有监督单位信息化平台中嵌入分布式协同监造平台的可行性,进而研究信息化质量管理与监造的新方法、新程序、新途径。研究如何将相关法规标准融入平台,确定程序方法和行为准则,为建立具有“信息化装备”特色的资源关联、互溶共享的监造平台提供技术支持,为实现装备数字化监造、远程诊断服务保障、全过程质量监控目标,提供有效的信息化手段和方法。

2 监造平台模型研究

1) 分布式模型的构建

考虑大型信息化装备研制和生产验收的监造现状,结合动态化、智能化、可视化设计模式思路,开展基于云计算的远程协同监造方法研究,建立一个基于云计算的大型分布式数据库。研究形成的设计监造模型框架,包括科研、生产、服务保障和综合管理等监督模块,从基础环境出发,介入流程与相关标准,输入基础数据和资源,包含研发过程、软件过程、工艺过程、仿真验证和试验验证过程等全过程数据,同时考虑设计、制造和维修保障数据资源,从而实现全过程数据可视化监督,具体框架如图1所示。

图1 分布式监造平台框架

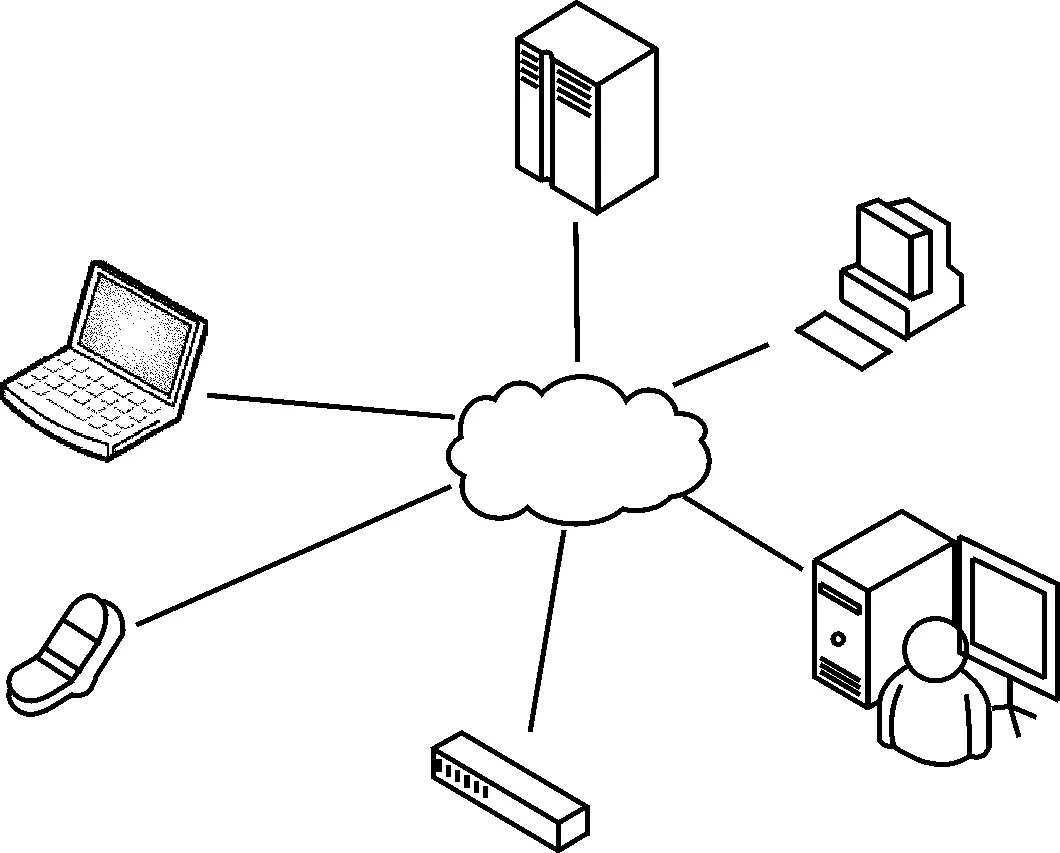

(1)云计算网络

基于装备研制和生产过程数据量庞大,数据专业类型繁多,数据来源广泛的特点,采用云计算网络服务的方式,提供动态虚拟化的资源的计算模式,实现数据的存储和读取。云计算网络包括服务器、各类终端和输入输出部分组成,具体网络模型如图2所示。

图2 云计算网络模型

(2)数据库

基于分布式、可视化的监造框架,需要大量的过程数据,利用数据库技术、将各个场所、不同过程视频数据,通过采用分类储存架构和数据挖掘技术,实现过程数据的有效利用,为过程监造提供服务。具体见图3所示。

(3)远程可视化

基于网络和数据库,实现装备项目过程的可视化、图表图形化,从而方便人机交互,以更加形象直观的方式进行监控。通过各种基本参数相互关系,实现多级抽象、多媒体、多模式特性。

软件是信息化装备的关键,是装备的灵魂,应当重点监督。按照软件研制程序和软件质量管理的相关要求,软件研制过程呈现V型,包括确定需求、需求分析、概要设计、详细设计、编码、集成、测试和测评等过程[2]。软件可分为系统级和子系统级,都应当分阶段实施评审、验证和确认工作。同时,软件也离不开通用特性,要对软件通用特性进行监督管理。基于模型的系统工程应用模式,建立系统与子系统软件开发V型过程模型[3],具体见图4所示。基于上述模型,建立系统工程功能架构,按照需求信息跟踪,统一应用导入导出管理,并提供流程、知识和标准的支持,具体见图5所示。

图3 数据库建模

图4 系统与子系统软件开发V型过程

2) 可视化管理平台的构建

基于装备研制和生产周期的动态特征,以过程有效性为主线,监督单位应当重点对装备技术状态、可追溯性、研制过程的符合性和有效性进行监督,建立远程、全覆盖和随机读取的装备过程可视化管理平台。可视化管理平台硬件架构一般应当包括质量标准、质量数据和通用特性等信息层,从标准、检验、分析和追溯四个业务层面,对正常与异常实施监督,对问题实施诊断管理,对数据进行存储并通过终端实施监控,可视化管理平台基本框架构成的具体示例如图6所示。

平台基本框架反映了大型信息化装备可视化质量管理及内部的逻辑关系。数据可以连同CAPP生成的标准、数据等一起构成数据库系统,这些数据是可视化监造的依据[4]。下面分两个方面对平台功能模型进行论述。

图5 基于模型的系统工程功能架构

图6 可视化管理平台基本框架构成示例图

(1)研制过程可视化监督平台

根据上述基本框架,结合质量管理的流程,大型信息化装备全程可视化跟踪监督管理平台的功能模型,按照设计、标准、检验、分析、追溯和问题处理六个业务层面,分层次明确需要可视化的内容要求,通过系统交互界面管理,形成完整功能模型,具体如图7所示。另外,可以根据合同定单追溯,实现进度监督的可视化要求,典型用例如图8所示;还可以实施质量问题原因分析的可视化过程,具体情况见图9所示。

图7 可视化监督管理平台的功能模型

图9 质量问题可视化用例

(2)通用特性监督平台

通用特性的监督是装备质量监督的重要部分,可以通过AD6.6和PRO/E设计平台,开展通用特性相关的模块库、组件库、元件库等数据库建立和关联(电气元器件库和分类可视化如图10所示),并完成将相关通用特性的军标参数植入平台工作。

图10 电气元器件库和分类示意图

监督过程中,可以通过对状态检查信息、故障信息等环节的追溯与采集,建立动态可视化监督系统验证,建立问题处理考核机制,实现系统软件和硬件技术状态的闭环管理。

系统平台构建中,将军标、规范与监督平台融合,针对舰艇、飞机、光电、软件等不同专业方向,结合海陆空天等装备不同领域特点,建立资产库、模块库、组件库、元件库,将标准与“三化”模块嵌入统一的开发平台,将标准规范融入研发平台约束指导设计,通过设计知识和经验的不断积累,实现研制与监督的共享。其内还包括:研究不同领域装备标准规范适应设计平台的程序步骤、行动规则及植入方法。各类装备平台的模块库、组件库、元件库、图形库建立方法研究。装备优化设计的软件,融入条件参数,开展适应性验证试验等。

研究过程中,开展了大型信息化装备“通用特性”可视化监督平台资源共享方法研究,其内容包括:

①“通用特性”监督平台的信息化、可视化;

②建立“通用特性”共享数据库,实现监督平台的互连、互通、互溶、资源关联共享方法;

③开展“通用特性”监督平台与保障体系远程可视化监控方法相互融合、一体化保障的平台体系研究。

3 可视化监造方法的主要难点和创新点

1) 可视化监造方法的主要难点

一是面向装备的动态优化、智能化、可视化监造平台设计。在常规模式条件下,一些细节的“隐藏式”、“折叠式”、“渐进式”消耗了监督时间资源,对偏复杂的信息系统容易加重监督的错乱,让监督单位对装备功能性能理解模棱两可。需要通过一种能迅速理解和易于使用的可视化监督表达方式,降低监督单位的思维和方法负担。

可视化平台可借助于信息技术把信息以人们惯于接受的表格、图形、图像、动画等可视化方法将质量及其内在的联系进行表现,为装备监督管理提供依据。重点是掌握好虚拟设计制造(VDM)和三维建模技术,以及基于非稳态、强耦合、多参数的非线性动态优化设计、控制系统设计和可视化监督理论与方法的应用[5]。

二是基于云计算的远程协同监督体制模式设计。现有的监督管理平台仅局限于基本信息发布、用户管理、机构展示、系统维护等办公自动化系统功能;而现在信息化装备着重是诸如虚拟实验室和远程协同等方面,需要在远程协同监造环境下,实现资源信息共享,协同设计与监督管理。

基于云计算的远程协同监督平台具有智能性和拓展性,使得资源能够得到最大范围的共享,从而实现协同监控。云计算通过对大规模可扩展的设计、试制、检验、试验验证等分布式资源进行整合,通过互联网技术以按需使用的方式为监督管理提供远程协同服务,从而极大地提高监督系统的可靠性。重点是掌握好虚拟化技术、云存储技术、质量数据管理技术、安全与可信云等方法和手段。

三是大规模分布式可视化监督系统架构与模型的实现。目前监督单位的监造大多是通过工序后的过程检验和统计报表等形式进行的静态监督控制,效果和效益受到一定限制。而大型信息化装备的大规模分布式可视化监造环境则需要实时采集设计、制造过程中的数据,及时掌握过程质量的状态并反映制造过程的问题,实现对生产工序动态监督控制,因此,监控的高效和通用性是增强可视化监督系统可信性的首要问题。

基于大规模分布式可视化监造系统,由于具有大规模、动态、通用以及异构等特点,需要有效解决动态网络监造终端的体系架构、大规模分布式系统监造流程、监造信息处理及节点注册等技术方法和手段的难题。

同时,要解决多层级过程与产品实时可视化监造的问题。针对大型信息化装备的过程和产品监造大多是通过序后检验和统计报表等形式进行的静态质量管理和监督控制,数据枯燥且难以理解,数据背后包含的信息难以及时充分表达,控制效果和效益受到一定限制。

2) 可视化监督方法具有以下创新

一是提出面向大型信息化装备总体质量的可视化监督理论与方法,有效解决了传统 “隐藏式”、“折叠式”、“渐进式”存在的弊端,将信息快速、明确、高效的传达给监造单位,对提升信息化装备的质量水平具有里程碑意义。

二是建立面向装备全过程的可视化、结构化、层次化监督模式,形成基于装备研制周期的动态化、智能化、可视化监督管理平台,通过对系统构架进行建模,确定子系统及配置项构成,设置动态视频监控点,配合软件工具的运用,实现了传统模式向信息化的转型。

三是实现标准规范和“通用特性”监造平台有机融合。利用云计算、云存储等信息化手段,将各种信息平台有机结合,将“通用特性”与军标规范融入管理平台,实现了信息有效利用,提高监督效率[6]。

4 结语

本项目针对大型信息化装备可视化监造问题开展了理论与方法研究,基于现有信息化平台,探索出了一系列具有特色、覆盖大型信息化装备的可视化、互融共享的监造方法和管理工具,构建一种实时可视的监造管理平台。通过监督方法的创新,有利于提高大型信息化装备的质量监督效率,从而提高装备质量水平。项目研究成果可推广应用于大型信息化装备总体和配套设备的设计管理与监造中,能降低或化解研制风险,提高装备监造效率,具有显著的军事与经济效益。

[1] 袁国明,周宁.信息可视化和知识可视化的比较[J].科技情报开发与经济,2006(12):55-56.

[2] Erich Gamma.设计模式-可复用面向对象软件的基础[M].北京:机械工业出版社,2000:98-110.

[3] Guy Bernard, Andrzej Juda, et al. Primitives for distributed computing in a heterogeneous local area network environment[J]. IEEE Transacion of Software Engineering,1989,15(12):1567-1577.

[4] Unified Modeling Language Specification. Object Management Group[J]. Frameingham, Mass1997(UML 1.0) and 1998(UML 1.1):56-74.

[5] 杨峰.评价信息可视化技术的指标研究[J].图书情报知识,2007(4):80-84.

[6] 张育林.信息时代国防决策与军队效能评估[M].北京:解放军出版社,2005:241-255.

Informatization Equipment Visualization Supervision Methodology

XU Zhongsheng1ZHANG Luqing1XU Qihua2

(1. Navy Representative Office of EO Systems in Zhongnan Area, Wuhan 430233) (2. Huazhong Institute of Electro-Optics, National Laboratory of Optoelectronics, Wuhan 430233)

The quality of the equipment is the most basic elements of decisionmaking for successful war. The ability of the quality plays the key role in survival and development for the equipment. For large information technology equipment, the traditional concept of quality supervision and construction method is difficult to meet the demand of whole process in real time supervision. This paper discusses the methods and means of informatization equipment emphatically, processes the thought of based on large data and cloud computing architecture visualization platform for supervision train, researches the supervisor platform model and the basic framework, provides theory support for the military representative implementation equipment visual supervision.

informatization equipment, visualization, manufacture supervision, method

2016年7月10日,

2016年8月30日

许中胜,男,硕士,高级工程师,研究方向:光电技术。张路青,男,硕士,高级工程师,研究方向:光电指控。许琪华,女,博士,工程师,研究方向:导航技术。

O236

10.3969/j.issn.1672-9730.2017.01.027