柔性控制超长冲程抽油机在大庆油田的应用

张凯波 张德实 王新民 侯宇 魏峰

(大庆油田有限责任公司采油工程研究院)

随着大庆油田的持续开发,地层供液不足情况日益突出,尤其是大庆外围油田,抽油机井数已超过2万口,占总井数的40%。这些油井油藏物性差、产量低、含水率低、黏度高,供采关系不协调,能耗较高,系统效率和泵效有待进一步提高。长冲程抽油机具有成本较低,节电性能高等方面的优势,在大庆油田、胜利油田等地取得良好的应用效果[1-3]。

针对抽油机存在结构复杂、载荷冲击较大,冲程受限等问题[4-5],研制出一种柔性控制长冲程抽油机。该抽油机优化了原有长冲程抽油机结构,采用智能控制柜和直驱电动机驱动,取消了传动链条,通过泵筒连接,冲程最高可达100m,冲速1~12h-1连续可调,实现了抽油机启停机的柔性控制,大大降低了电动机能耗,延长了设备使用寿命,降低了启停机时潜在的安全隐患。

1 柔性控制超长冲程抽油机

1.1 系统组成

如图1所示,长冲程抽油机包括电源控制柜、滚筒减速器、直驱电动机、基座、电动机箱体、主机架、传动轮、柔性钢丝绳、井口、套管、油管、抽油杆、长冲程抽油泵。基座用螺栓连接到井口的地基上,基座上安有电力控制柜、滚筒减速器和主机架。电力控制柜用螺栓连接到底座上,滚筒减速器经由滚筒座用螺栓连接到底座上,电动机通过联轴器和螺栓连接到滚筒减速器上,传动轮由主机架用螺栓连接到基座上。滚筒减速器上缠绕钢丝绳,钢丝绳绕过传动轮,穿过井口连接于井中的抽油杆上,抽油杆下端连接长冲程抽油泵柱塞,长冲程抽油泵柱塞与长冲程抽油泵泵筒配合。

图1 柔性控制超长冲程抽油机运行示意图

滚筒减速器为渐开线圆柱齿轮二齿差减速器卷筒,减速器安装在卷筒内部。电动机通过螺栓、联轴器分别与减速箱轴承座、减速器输入轴连接。电源控制柜具备柔性启停功能,按设定工作制度驱动电动机运行,可实现过载自动停机。

柔性钢丝绳规格为φ23mm,涂覆高分子改性材料,具有较好的耐磨抗腐蚀性能。柔性钢丝绳与抽油杆通过接头连接,抽油杆采用φ19mm规格。抽油泵为多级管式泵,通过串联泵筒全长可达50~100m,柱塞长1.2m。

1.2 工作原理

上冲程过程中,控制系统驱动电动机正转,带动滚筒减速器正向转动,滚筒转动将柔性钢丝绳盘在滚筒上;同时通过主机架上的传动轮向上运动,钢丝绳及下接抽油杆上移,抽油杆柱塞拖动抽油泵完成上冲程的设定行程。

下冲程过程中,控制系统驱动电动机反转,带动滚筒减速器反向转动,滚筒转动释放盘在滚筒上的柔性钢丝绳;同时通过主机架上的传动轮钢丝绳及抽油杆下放入井口,柱塞拖动长冲程抽油泵下移。

控制系统驱动电动机正、反转,滚筒带动柔性绳完成往复运动,柔性钢丝绳驱动井下抽油杆、抽油泵完成整个采油过程。另外,通过设定上、下冲程间的停机时间,油井还可以实现智能间歇采油。

1.3 工作参数

以10型长冲程抽油机为例,最大提拉力100kN,额定提拉力80kN,总传动比215;地面卷筒直径φ1000mm,长800mm,转速4.6r/min;柔性钢丝绳直径φ28mm,额定速度0.26m/s;电动机型号YVF225M-6-30,功率30kW,转速980r/min;减速器额定扭矩110kN·m;冲程50~100m范围内可调,冲速1~12h-1范围内可调。

2 关键技术研究

2.1 柔性控制技术

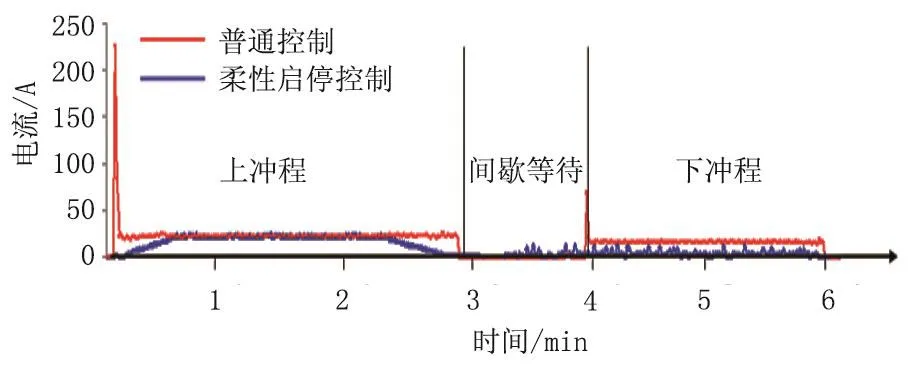

长冲程抽油机采用电源控制柜。针对长冲程抽油机上、下冲程换向点载荷变化大、振动大,导致柔性钢丝绳易断的问题,开发了柔性启停控制技术。如图2所示,在采用普通控制模式时,上冲程启动初始瞬间电流峰值达到220A,上冲程正常状态下电流维持在20A左右,上冲程结束时电流瞬间由20A降至零;间歇等待后下冲程二次启动,瞬间电流峰值增加到70A左右,然后电流再次趋于稳定,下冲程结束时电流再次瞬间降至零。采用柔性启停控制后,整个运行过程中电流峰值不超过20A,启停过程避免了载荷的剧烈变化,载荷变化产生的振动也基本消除,运行更加平稳,从而延长了柔性钢丝绳等设备的使用寿命。

图2 柔性启停控制与普通控制电流变化曲线

2.2 长冲程泵技术

长冲程抽油泵包括泵筒、柱塞、阀座、油管接箍、柱塞出油阀和泵筒进油阀,长冲程泵筒组合状态如图3所示。长冲程抽油泵由5根以上泵筒连接,泵筒全长大于50m,采用端面密封,泵筒间同轴度小于0.03mm,1级间隙等级,柱塞长1.2m;泵筒内壁采用特殊工艺处理,提高了耐磨性和抗腐蚀性。

柱塞上冲程:柱塞上行过程中,泵筒下部腔室体积增大,压力减小,在压差作用下,泵筒进油阀打开,泵筒出油阀关闭,同时通过柱塞上行举升原油排出。柱塞下冲程:柱塞下行过程中,泵筒下部腔室体积减小,压力增大,在压差作用下,泵筒进油阀关闭,泵筒出油阀打开,原油通过泵筒出油阀进入柱塞上方的油管内,直到泵筒出油阀关闭。

2.3 功图测试技术

常规功图测试多采用测试滚筒轴扭矩以及滚筒速度的方式来折算示功图的方法,但存在误差大、影响功图数据分析的问题。研制了一种新型功图测试装置。通过在主机支架与传动轮之间加装载荷传感器和传动轮转速传感器,可直接进行实时功图测试,提高了诊断精度和效率。

3 现场试验应用

图3 长冲程泵筒组合状态示意图

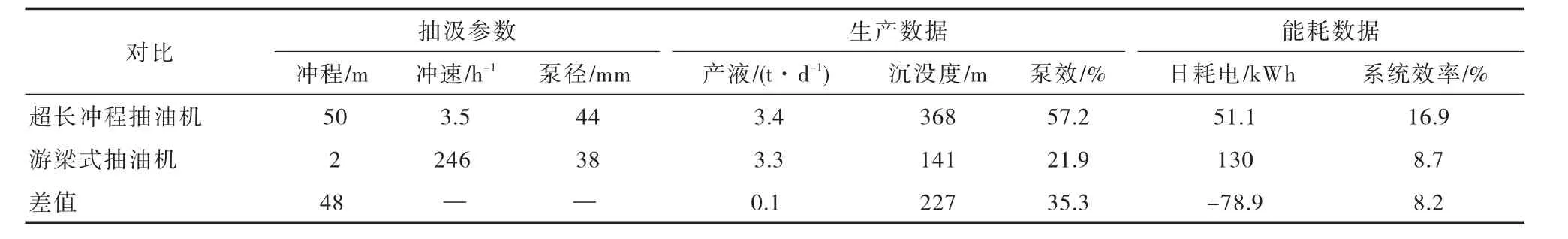

表1 超长冲程采油试验井试验前后数据对比

2016年12月,在大庆油田采油八厂的6口井上进行了使用超长冲程抽油机的试验。现场应用结果表明(表1),在保持油井产量基本不降前提下,平均单井日耗电由130kWh降至51.1kWh,泵效提高了41.7个百分点,系统效率提高8.2个百分点,单井日节电量为78.9kWh,节电率达60.7%。

4 结论及认识

1)研制的新型直驱式超长冲程抽油机具备机构简单、直接驱动、冲程超长、冲速连续可调、柔性启停机、功图自动测量等优点,解决了常规抽油机机构复杂、传动环节多、载荷冲击较大、冲程受限的问题。

2)对该直驱式超长冲程抽油机开展现场试验和效果跟踪测试,油井产量保持基本不降,平均单井泵效提高35.3个百分点,系统效率提高8.2个百分点,单井日节电78.9kWh,节电率达到60.7%,节电效果十分明显。

3)长冲程抽油机在低产井和间抽井上具有广阔的应用前景,预计可以有效降低能耗,提高泵效和系统效率。

[1]周广清.低矮型长冲程节能抽油机的研制及应用[J].石油机械,2014,42(3):88-91.

[2]郭顺清.长冲程智能抽油机在长庆油田的应用[J].石油矿场机械,2012,41(11):75-78.

[3]刘剑辉,杨松,马健强.新型双滚筒长冲程抽油机设计[J].石油矿场机械,2009,38(12):56-58.

[4]戴洪森.大庆油田抽油机节能电机及其应用效果分析[J].长江大学学报:自然科学版,2013(31):98-100.

[5]苏德胜,刘先刚,吕卫祥,等.游梁式抽油机节能机理综述[J].石油机械,2001,29(5):49-53.