车载设备综合实训台设计

张文财

摘 要:机车动力模拟系统是车载综合实训台的核心部分,是根据教学和机车实训需要,模拟机车动力运行的信号系统,该系统能模拟不同机车在不同情况下的应急反应和应急输出,以最真实的机车运行状态信息反馈当前机车的运行状态,该机车通过与LKJ、司控器等设备连接,能对机车实训处理做出相应的状态体现。该系统采用ARM技术,完成高速采样和处理的同时,驱动步进电机以高速运转,根据采集的司控器、电控阀、压力信息来完成步进电机的最后执行输出,如电机运转前进、后退、加速、减速等。

关键词:车载设备;实训台;模拟硬件设计;模拟软件设计

中图分类号: U216 文献标识码: A 文章编号: 1673-1069(2016)35-168-2

1 机车动力模拟系统设计功能

机车动力模拟系统为模拟机车运行的装置,可以模拟实现机车的前进、后退、加速、减速等运行状态,该动力模拟系统采用模拟机车动力系统逻辑内核,根据司控器,LKJ系统的相应指令模拟机车运行,并驱动步进电机装置进行相应的运转。本系统主要工况有:①人工操控司控器加速;②人工操控司控器匀速;③人工控制司控器卸载;④LKJ卸载制动;⑤LKJ常用制动;⑥LKJ紧急制动;⑦人工操控大闸(自动制动阀)制动;⑧人工操控小闸(单独制动阀)制动。

2 机车动力模拟系统设计过程

通过如上设计功能描述,机车动力模拟系统整体设计分为三部分完成,由采集部分、逻辑处理部分和执行输出等三部分组成。

信息采集部分:主要完成采集司控器状态,LKJ卸载制动继电器状态,LKJ常用制动电控阀,LKJ紧急制动电控阀、大闸、小闸等开关量状态、气阀压力、模拟轮对转速等模拟量信息,信息采集部分完成这些开关量和模拟量的采集后,将采集的信息数据送给逻辑处理部分进行逻辑处理。

逻辑处理部分:将信息采集的数据进行逻辑处理,按照设计功能描述,需要将信息采集的数据按照司控器部分、LKJ制动部分、大小闸部分共三部分独立进行逻辑处理,同时三部分逻辑处理后的结果送给执行输出部分完成模拟动力的输出。

执行输出:按照设计功能描述,执行输出主要根据司控器控制处理结果、LKJ控制处理结果、人工大小闸控制处理结果转换为控制模拟电机的加速,减速和启动,停止等信息。

2.1 机车动力模拟硬件设计

2.1.1整体设计

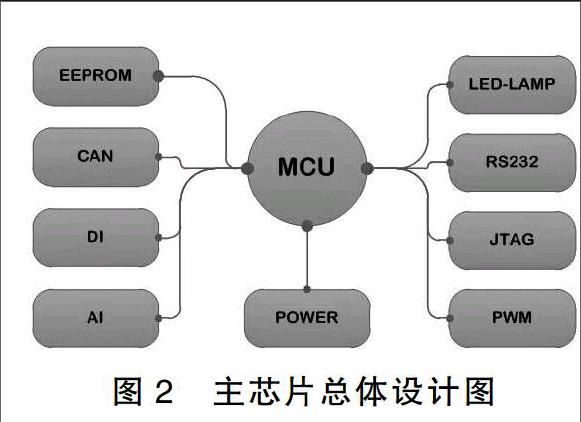

机车动力模拟系统由定制机柜、动力逻辑处理单元、动力信息采集单元、动力信息输出单元、电机控制单元、采集模块传感器等执行电机及其相关附件组成。系统设备组成结构图如图1所示。

定制机柜:根据机车内部空间,定制相应大小机柜,用于放置动力逻辑处理单元箱、动力信息采集单元箱、动力信息输出单元箱、电源单元箱、电机控制单元,及外部各种采集模块。

动力信息采集单元:用于完成压力传感器模块,司控器采集模块,常用制动电控阀采集模块,紧急制动电控阀采集模块,速度传感器采集模块等信息完成高速采样,并及时处理和存储。

动力信息输出单元:用于完成动力原始信息和逻辑处理信息的执行输出,该输出单元一方面用于程序调试和信息接口的对外输出,另一方面完成对电机控制单元的执行输出。

动力逻辑处理单元:采用二乘二容错技术的逻辑分析判断技术,对动力信息采集单元传输的数据进行逻辑分析处理,并将输出执行结果传输给动力信息输出单元,最终完成动力信息执行输出。

电机控制单元:用于完成高速运转步进电机的运行控制,根据动力信息输出单元数据,完成步进电机的前进、后退、加速、减速等驱动控制。

电机:采用两相42步高速进口步进电机,输出扭矩达0.55N·m,细分数能达6400细分,同时电机带同轴输出轮等附件,具备传感器安装位置等。

采集模块:由不同采集模块组成,分别为紧急制动电控阀采集模块,常用制动阀采集模块、司控器采集模块、压力传感器模块、速度传感器采集模块等,用于对制动信息和司控器设备的状态监测,并完成转换最后传输给动力信息采集单元。

电源:给机车动力模拟系统提供电源动力。

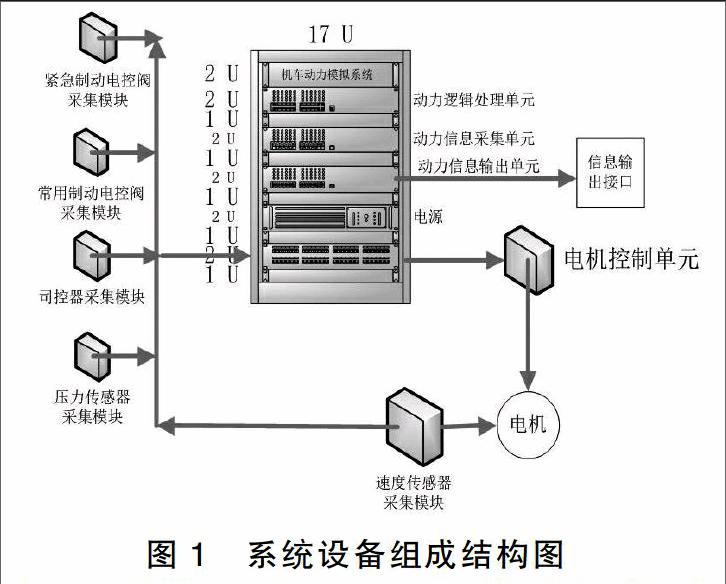

2.1.2 主芯片设计

通过如上描述,该系统主要部分由核心主硬件MCU电路组成,各单元根据不同功能需求增加相应接口电路硬件,总体设计如图2所示。

2.1.3 模块设计

根据如上信息采集的项目,主要分为开关量采集和模拟量采集,其中司控器、LKJ卸载继电器、LKJ常用制动电控阀、LKJ紧急制动电控阀、人工操作大小闸等属于开关量采集类,气阀压力和速度采集等属于模拟量采集类。

为确保采集设备不影响被采集设备的正常工作,我们设计的采集模块采用光电隔离技术进行转换采集,确保输入和输出间的隔离。

对于开关量采集模块,采集接点为空接点,输出为24V直流信号;对于模拟量采集模块,根据采集类型,分为压力传感器采集模块和速度采集模块,压力传感器采集模块采集量程范围为:1050kPa,输出为电流信号0-20mA;速度传感器采用光电速度传感器采集转速范围为:2000r/min,输出为脉冲信号。

2.2 机车动力模拟软件设计

机车动力模拟软件设计采用嵌入式非抢占性操作系统内核,软件分为主程序工作流程,定时器中断工作流程图,各子任务工作流程等部分组成,由于程序流程较多,目前只选取关键几个工作流程做详细介绍。

主程序工作流程:主程序采用嵌入式非抢占性操作系统内核,该内核能确保高优先级的任务优先执行,由于采用单一任务堆栈,不具备抢占性任务调度,但采用单一栈的目的也节省了程序内部使用RAM空间,为应用程序提供了更多的数据存储空间,该主程序工作流程如下:开始—硬件外设初始化—内核初始化—系统时钟定时器初始化—寻找最高优先级任务—执行最高优先级任务。

定时器中断工作流程:主要用于开关量采集和定时处理的任务。

重要子任务处理流程:主要涉及几个关键业务处理流程。

2.3 实验调试

在机车动力模拟系统开发设计调试中,主要经历了如下过程:系统需求确定、系统硬件选型、系统硬件详细设计、硬件原理图及PCB绘制、PCB的试制加工和硬件程序编制和联调联试。

产品开发调试的关键是电机的速度控制,我们采用的步进电机是两相42步高速电机,转速计算公式如下:

转速(r/min)=×××60

当预值为0.8kHz,分频频率为8000kHz,固定角为1.8°,细分为8时,当前理论转速为:

n=×××60=375r/min

通过我们实验调试实际测试,调试最高转速能达3750转左右,满足我们使用要求。

3 系统特点

①采用真实的采集传感器模块,最大程度上模拟机车动力运行;②能高速采集及响应执行输出信息;③对外提供接口,方便调试和采集信息输出;④兼容性广,与不同型号LKJ,司控器都可配套使用。

参 考 文 献

[1] 铁路职工岗位培训教材编审委员会.机车信号设备维修[M].中国铁道出版社,2012.