SPA-H钢的光谱分析方法

周凯

(四川攀钢集团新钢业有限公司技术检测中心,四川 西昌 615012)

SPA-H钢的光谱分析方法

周凯

(四川攀钢集团新钢业有限公司技术检测中心,四川 西昌 615012)

介绍了某钢业有限公司开发生产耐候钢过程中,采用真空直读光谱仪检测分析的方法,通过加强对仪器调校确保分析性能,加强炼钢工艺控制均匀钢液化学成分,同时加强试验样品从取样、制样到检测分析中重要环节的控制,使光谱仪分析SPA-H钢做到分析数据及时准确,满足SPA-H的生产需要。

光谱仪;仪器性能;化学成分;分析方法

0 引言

耐候钢(Weathering Steel)又称为耐大气腐蚀钢(Atmospheric Corrosion Resistant Steel),是在钢中加入少量的合金元素,如Cu、P、Cr、Ni等,使其在金属基体表面上形成保护层,以提高钢材的耐候性能,这类钢的耐候性能比焊接结构用耐候钢好,称作高耐候性结构钢[1]。耐候钢属于低合金高强度钢(抗拉强度在400 MPa以上),在大气环境中具有良好的耐腐蚀性能(是普通碳钢的2~8倍),还具有优良的力学、焊接等使用性能,广泛应用于铁路车辆、桥梁、船舶、汽车、锅炉、建筑等领域[2]。

某钢业有限公司为了满足市场的需要,拓宽品种钢种类,结合自身工艺装备于2005年开发生产SPA-H高耐候热轧钢带,化学成分范围见表1。由于SPA-H钢中加入Cr、Ni、Cu、P等元素,特别是加入较多P元素(P在钢中易产生偏析),给化学成分检测带来一定的困难,同时由于转炉炼钢生产节奏快,每炉冶炼周期仅23 min左右,常规化学分析已不能满足耐候钢检测要求,这样对检测的及时性和准确性提出了更高的要求。

表1 SPA-H钢的化学成分 %

该公司技术检测中心在公司SPA-H钢的生产过程中采用瑞士ARL真空直读光谱仪为检测手段,ARL光谱仪激发分析时间仅为30 s,一个样品从接样到分析出结果只要3 min左右,满足氧气顶吹转炉快节奏生产对检测及时性的要求。这样,使用ARL光谱仪分析SPA-H钢就成为现实。

该公司技术检测中心在开发生产SPA-H钢的过程中,经过大量对比试验,不断摸索、总结经验。通过加强仪器分析性能调校,提高检测准确性;加强对SPA-H钢冶炼工艺的控制,使钢液化学成分均匀;在钢水浇铸过程中严格取样制度,固定取样时间和取样位置、深度,避免取样偏差,使成分具有代表性;在试验样品的制备过程中,采用样品激冷使样品内部金属组织结构细化,提高检测稳定性,同时确保样品打磨深度,避免表层成分差异,提高检测代表性;在样品激发分析过程中严格执行岗位技术操作规程,样品激发面确保无气孔、无夹杂、无污染,并确保完全覆盖激发孔,使分析数据准确可靠。这样,通过对分析检测各重要环节严格控制,使光谱仪分析SPA-H钢做到分析数据及时准确,满足了生产需要。

1 试验方法

1.1 分析原理

样品在高能预火花光源的作用下,元素的原子被蒸发并激发产生光辐射,经分光系统色散后,被光电倍增管转换为电信号,测量其电强度的大小,根据谱线强度与元素浓度的函数比例关系,即可测量出样品中各元素的百分含量[3]。

1.2 主要仪器

ARL2460型真空直读光谱仪(瑞士ARL有限公司)。

2 试验要点

2.1 冶炼工艺控制

在炼钢生产过程中,加入某一种或几种合金元素,使其在钢中的含量达到钢种规格的操作过程通称合金化。合金化操作必须使加入的合金元素均匀溶解于钢液中(采用吹氩搅拌等方法)[4]。由于SPA-H钢在出钢过程中要加入较多(相对普通碳素钢而言)的合金元素,以提高钢液中的Cr、Ni、Cu、P的含量,增强钢种耐大气腐蚀能力。因此在冶炼过程中必须严格执行钢包吹氩搅拌工艺(吹氩时间≥6 min),使加入的合金成分均匀,满足钢种性能要求。

2.2 样品制备

样品必须“制备”,即是说它必须有一个干净、光滑、平整的表面。至少比分析架上的孔稍大。分析的准确性和精度主要取决于分析表面的准备状态。

2.2.1 样品要求

分析样品直径为25~60 mm,高度为10~60 mm的块状样品,要求内部无气孔、无缩孔、无夹杂,组织结构均匀。

2.2.2 取样要求

钢液浇注时在连铸中间包内取样,取样时间为每包(罐)钢液浇注至1/3~2/3时取样(一个为正样,用于分析该炉钢液的熔炼成分;另一个为副样,作为备用)。取样深度为深入钢液30 cm处。成品分析则应从成品(连铸坯或钢材)中均匀部位取。

2.2.3 制样要求

从模具中取出样品迅速冷却,使样品保持有细晶粒的金属组织,提高分析稳定性。制样时一般在高度方向的下端1/3处截取样品,未经切割的的样品,其表面必须去掉1.5 mm(该公司炼钢化验现采用光谱磨样机打磨制样)。分析样品和控制标样应在同一条件下研磨,研磨好的样品保证表面平整,无气孔、无夹杂、裂纹和油污。

2.3 分析注意事项

(1)分析前确认仪器各项参数正常,确认环境温度在16~30℃、相对湿度在20%~80%;确认氩气压力是否在0.2~0.3 MPa;仪器光谱室真空度在1~30 μmHg之间、温度在(38±0.1)℃。每次分析前必须用电极刷清理激发仓,使分析间隙严格控制在3 mm,确保激发放电稳定[5]。

(2)分析样品确保无夹杂、无污染,平稳放置于仪器激发架上,避免在样品中心上进行分析,因为靠样品边缘部分均匀性更好,所以放置时应注意位置,不要让样品中心与激发孔中心重合,分析点应位于样品半径的1/2左右处。

(3)分析完毕后,确认激发燃烧正常,激发点熔化均匀、边缘轮廓清晰,无“白点”现象,方可出具化学成分分析报告单。

(4)在仪器分析间隙,保证用一块不分析的样品覆盖住激发孔,避免空气进入火花室,因为在样品激发产生火花的过程中,空气中的氧气会干扰等离子的形成,影响分析结果。

3 试验数据

3.1 冶炼工艺

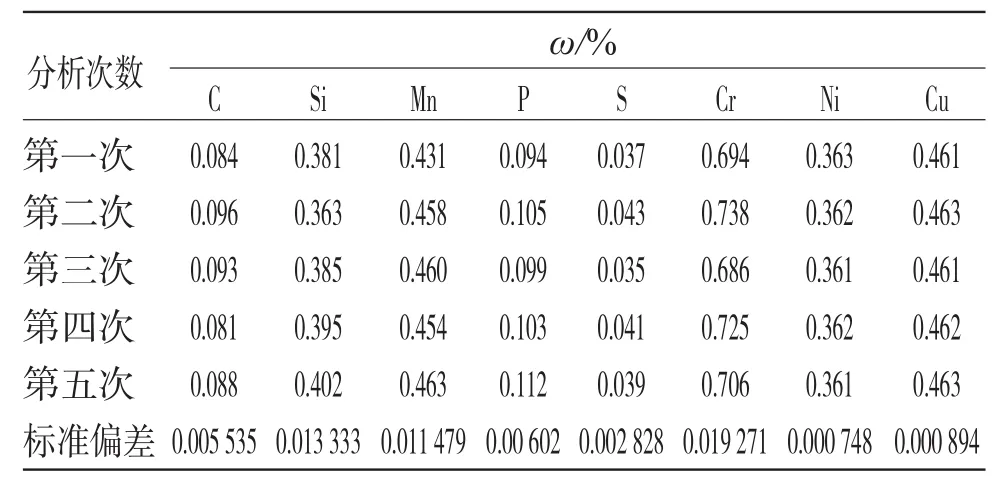

3.1.1 未严格冶炼工艺

表2为吹氩搅拌时间在2 min,其他试验条件不变(取样、制样和分析都严格执行标准)的情况下,同一试验样品打磨五次的分析检测数据。在SPA-H钢冶炼过程中,由于未严格执行钢包吹氩制度,吹氩搅拌时间不足,导致钢液化学成分不均匀,使分析数据出现异常波动。

表2 吹氩搅拌时间为2 min时同一试样5次试验分析数据

从表2可看出,由于SPA-H钢在冶炼过程中不严格执行吹氩搅拌制度,导致钢液化学成分严重不均匀,除Ni、Cu两元素五次分析的标准偏差均小于

0.001 ,数据较稳定外,其它元素都出现不同程度偏析,特别是在炉后出钢过程中加入的Si、Mn、Cr、P等元素标准偏差较大,偏析严重,无法准确定量检测,使分析检测数据失去准确性。

3.1.2 严格冶炼工艺

表3为严格控制工艺纪律(吹氩时间≥6 min在),同一试样打磨五次的分析检测数据。

表3 吹氩时间≥6 min时同一试样5次试验数据

从表3可看出,在SPA-H钢的冶炼过程中,出钢合金化严格执行吹氩搅拌制度,吹氩时间必须≥6 min,促进炉后加入的Si、Mn、Cr、P等合金熔化,使其均匀进入钢液中(Si、Mn、Cr、P等元素的标准偏差均在0.001左右),消除了分析检测中Si、Mn、Cr、P的波动。

3.2 取样试验

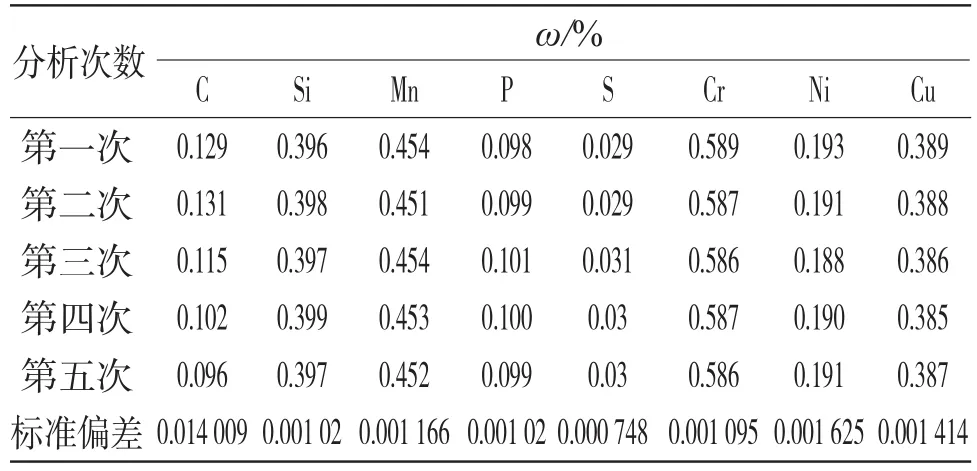

3.2.1 取样不规范

表4为取样深度仅深入钢液表层,其它分析条件不变(钢液吹氩搅拌时间≥6 min,制样、分析都严格执行标准)的情况下,同一样品打磨五次的分析检测数据。在钢液浇注过程中,在连铸中间包内取该炉的熔炼样品,由于取样操作不规范,取样深度不够造成样品成分偏析。

表4 取样深度不足30 cm时同一试样5次试验检测数据

从表4可看出,Si、Mn、P、S、Cr、Ni、Cu的标准偏差都在0.001左右,分析数据都比较准确稳定,仅C的分析数据波动较大,标准偏差高达0.014,这是由于取样深度不够导致中间包保温覆盖剂碳化稻壳(含C较高)中的C返入钢液表层所致。

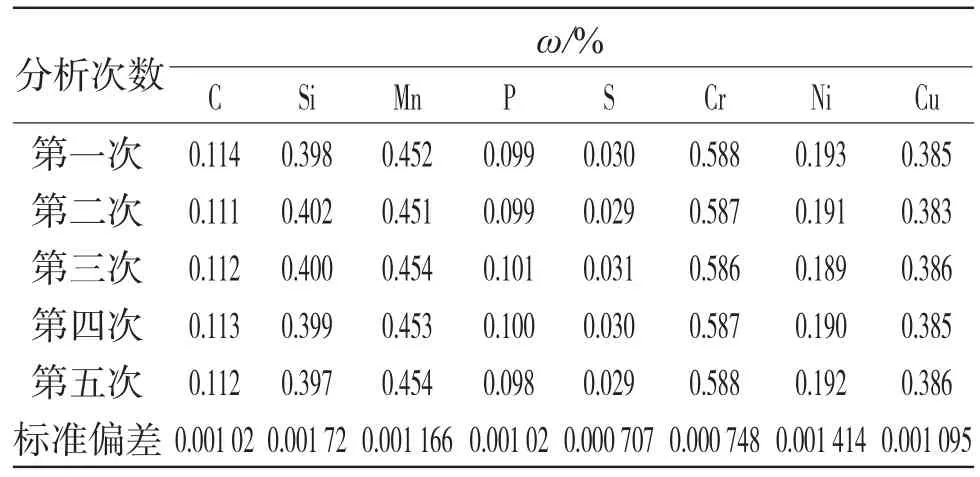

3.2.2 严格取样制度

表5为在连铸中间包浇注过程中,严格取样操作规定,在每炉(包)钢水浇注至1/3时取第一个样,浇注至2/3时取第二个样,使样品能真实代表该炉(包)钢液的熔炼化学成分,同时,严格取样深度(深入钢液30 cm左右),其它分析条件不变(钢液吹氩搅拌时间≥6 min,制样、分析都严格执行标准)的情况下,同一样品打磨五次的分析检测数据。

表5 严格控制取样深度后同一试样5次试验分析数据

由表5可看出,在严格控制取样制度后,C的标准偏差降为0.001 02,避免了保温覆盖剂(碳化稻壳)中的C进入样品内影响SPA-H钢中C的分析检测准确性。

3.3 制样试验

3.3.1 制样不规范

在样品制备过程中,由于制样操作不规范,样品打磨深度不够(不足1.5 mm),也可能造成样品分析检测数据出现波动。表6为样品打磨深度<1.0 mm时,其它分析条件不变(钢液吹氩搅拌时间≥6 min、取样深度在30 cm左右、分析操作严格执行岗位技术操作规程)的情况下,同一分析样品打磨五次(每次仅轻微打磨,第五次打磨完毕后,样品总共打磨深度不足1.0 mm)的对比分析数据。

表6 打磨深度<1.0 mm时同一试样5次试验分析数据

从表6可看出,由于制样时操作不规范,样品打磨深度不足,使S、P两元素的分析检测数据异常波动(S、P属于非金属夹杂元素,在钢液中分布不易均匀,易产生偏析,特别是钢液凝固过程中S、P在钢液中心和表层有较大差异),S、P两元素标准偏差较大,分析数据不准确。

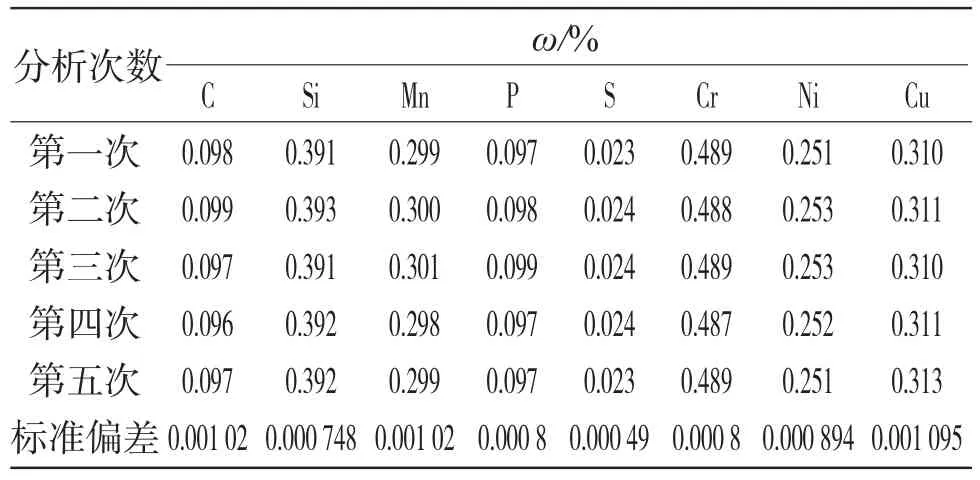

3.3.2 严格制样制度

表7为接到分析样品后及时冷却,样品打磨深度严格保证≥1.5 mm,其它分析条件不变(钢液吹氩搅拌时间≥6 min、取样深度在30 cm左右、分析操作严格执行岗位技术操作规程)的情况下,同一分析样品打磨五次的对比分析数据。

表7 严格控制打磨深度后同一试样5次试验分析数据

从表7可看出,接到分析样品应及时冷却,以保持样品有细晶粒的金属组织,提高检测稳定性,同时可缩短分析时间,保证分析数据的及时性。样品保证打磨深度(≥1.5 mm)后,S、P标准偏差降为0.001左右,消除了S、P在样品表层和内部的不均匀差异,提高S、P检测准确性。

4 试验结论

SPA-H钢的分析检测过程中,在严格炼钢吹氩搅拌工艺,严格取样、制样制度,严格分析操作等条件下同一炉号两个样品(分别命名为一号样品、二号样品)分别打磨五次的分析检测数据,见表8、表9。

表8 严格操作过程后一号样品5次试验检测数据

表9 严格操作过程后二号样品5次试验检测数据

从表8、表9可看出,样品中C、Si、Mn、P、S、Cr、Ni、Cu等元素的每次检测数据标准偏差基本都小于0.001,均相当准确稳定,且同一炉号两个样品的分析数据也比较吻合。可见,每一次的分析数据都可以代表该炉钢的熔炼成分,达到分析的目的和要求。因此,采用ARL真空直读光谱仪分析方法,在SPA-H钢的分析检测过程中,通过加强冶炼工艺、取样、制样、分析等重要环节的控制,为SPA-H钢产品的开发生产及时、准确提供了化学成分检测数据,满足生产需要。

[1]GB/T 4171-2000.高耐候结构钢[S].北京:国家冶金工业局,2000.

[2]王栋材,郭亮.耐候钢的现状与开发[J].包钢科技,1993(3):2-3.

[3]朱明华.仪器分析[M].北京:高等教育出版社,1993.

[4]张承武.炼钢学[M].北京:冶金工业出版社,2006.

[5]GB/T 4336-2002.碳素钢和中低合金钢的火花源原子发射光谱分析方法[S].北京:中华人民共和国冶金工业局,2002.

The Analysis Methods of SPA-H Steel(Weathering Steel)by the Photo-electric Direct Reading Spectrometry Instrument

ZHOU Kai

(Technical Test Center of Sichuan Pangang Group Xingangye Limited Company,Xichang,Sichuan 615012, China)

This paper introduces the analysis methods of using photo-electric direct reading spectrometry instrument in the produce of SPA-H steel(weathering steel)by technical test center of Sichuan Pangnag group Xingangye limited company.Calibration to the photo-electric direct reading spectrometry instrument can make sure the balance of chemical components in steel liquid.More attention to the control of important procedures as sampling,sample preparation,analysis and so on can help to meet the production need of SPA-H steel.

spectrograph;instrument performance;chemical components;analysis method

TG142.15

A

1673-1891(2016)04-0032-04

10.16104/j.issn.1673-1891.2016.04.009

2016-07-14

周凯(1970—),男,四川西昌人,助理工程师,研究方向:化验分析工作。