分子量分布对低密度聚乙烯光氧老化特性的影响

代军,晏华,王雪梅,郭骏骏,胡志德,杨健健,桑练勇

(1中国人民解放军后勤工程学院化学与材料工程系,重庆 401331;273801部队,江苏 无锡 214000)

分子量分布对低密度聚乙烯光氧老化特性的影响

代军1,晏华1,王雪梅1,郭骏骏2,胡志德1,杨健健1,桑练勇1

(1中国人民解放军后勤工程学院化学与材料工程系,重庆 401331;273801部队,江苏 无锡 214000)

采用衰减全反射红外光谱技术(ATR-FTIR)、热重分析法(TG)、凝胶渗透色谱(GPC)、扫描电子显微镜(SEM)和力学试验比较研究了不同分子量分布指数低密度聚乙烯(LDPE)的光氧老化特性,分析了分子量分布对LDPE化学结构、热稳定性、平均分子量、表面微观形貌和力学性能的影响规律。结果表明分子量分布越宽,LDPE不饱和度增长越剧烈,支化作用增长越显著;分子量分布越窄,羰基指数增长越快;分子量分布对于分子结构的断链行为并无影响。分子量分布指数越大,LDPE起始热分解温度和失重5%对应温度下降更快,热稳定性更容易变差,平均分子量下降更多,表面微观形貌老化现象越严重;弯曲强度和冲击强度受影响更显著,指数为6.0的LDPE老化24 d冲击强度就已丧失。分析认为,分子量越大、分布越窄表明分子链越长、短分子链越少,与氧接触而产生自由基的概率也越小,因此聚乙烯分子量分布越宽,材料越容易老化。

分子量;分子量分布指数;低密度聚乙烯;光氧老化;色谱;降解;氧化

引 言

聚乙烯因其优良的电性能、力学性能、耐化学性能和良好的加工特性,已广泛应用于制作薄膜、管材、电线电缆、塑料制品、包装材料等日常生活和其他高精尖现代工程技术领域当中[1-4]。但是在材料加工过程中往往会破坏聚乙烯的分子结构,导致聚乙烯分子结构本身会产生碳碳双键或三键,更会存在支链,这些都将成为氧攻击分子结构的弱点,引起聚乙烯分子结构发生支化、断链、交联及氧化等微观现象,最终使材料宏观力学性能变差,外观变色、起泡等变化,所有的这些变化统称为聚乙烯的老化现象[5-8]。

已有研究表明,影响聚乙烯老化性能的因素主要包括外因和内因,外因是指外界环境温度、湿度、辐照强度以及老化时间等,内因则是指聚乙烯本身的结晶度、分子量、支化度以及密度等特性[9-11]。其中,分子量作为聚乙烯的一种重要结构参数之一,它对聚乙烯材料的强度、硬度等力学性能以及耐化学性和耐热性能起着决定性的作用,不同分子量聚乙烯在老化过程中的老化特性变化趋势也存在较大的差异,根据目前的研究结论得知,分子量越大,聚乙烯的强度、硬度性能越优异,耐热性也更好[12]。目前关于聚乙烯老化特性的研究已有较多报道[13-17],大都集中于一种类型聚乙烯老化特性方面的研究,针对不同微观指标对聚乙烯老化特性的影响研究还较少,特别是从分子量角度出发比较分析聚乙烯的老化性能差异性还鲜有报道[18-21]。

本文选取 3种不同分子量分布指数的低密度聚乙烯,利用氙灯老化试验箱对其开展64 d的人工光氧加速老化试验,分别采用衰减全反射红外光谱(ATR-FTIR)、热重(TG)、凝胶渗透色谱(GPC)、扫描电子显微镜(SEM)和力学试验、比较分析了不同分子量分布指数LDPE老化过程中化学结构、热稳定性、平均分子量、表面微观形貌和力学性能的变化趋势,确定其老化行为规律,以研究分子量对LDPE光氧老化特性的影响规律。

1 试验部分

1.1 原料与试样

3种分子量分布指数分别为6.0、5.3和4.7的不同低密度聚乙烯母料,牌号分别为 MB9500、LD607和LL6201RQ,形态为乳白色颗粒,购自苏州双舟塑化有限公司,依据GB/T 1040.2—2006和GB/T 9341—2008通过注塑机(宁波海天塑机集团有限公司MA900/260)采用热塑工艺加工成弯曲和缺口冲击试样,主要经过射出、保压、冷却、储料、关模、开模和脱模等7个工艺流程,其中注塑机1~5段温度分别为200、200、200、195、190℃;冷却阶段前冷却5 s,后冷却10 s。

1.2 试样人工老化条件

依据GJB 150.7A—2009,在氙灯光老化试验箱(广州泰德仪器设备有限公司 TSU/V100)中进行人工加速老化试验,光源为风冷式氙弧灯XG3300,波长295~780 nm,辐照强度为0.4 W·m−2。暴露102 min,喷淋18 min,2 h为一个循环,黑板温度为(60±5)℃,相对湿度70%±5%。取样周期分为8、16、24、32、40、48、56、64 d共8个试验周期,每个周期平行取样5个。

1.3 测试与分析

1.3.1 衰减全反射红外光谱ATR-FTIR测试 用衰减全反射红外光谱仪(美国Nicolet 6700及ATR附件)对样品曝光面进行化学结构表征,反射晶体为ZnSe,入射角45°,扫描次数32次,扫描范围700~4000 cm−1,分辨率4 cm−1。

1.3.2 热稳定性TG测试 用热重分析仪(美国TA仪器公司SDT-Q600型DSC-TG)进行热重试验,样品质量(5.0±0.5)mg,在氮气保护条件下将样品从室温30℃以10℃·min−1速率升温至700℃,得到热重曲线。

1.3.3 凝胶渗透色谱(GPC)平均分子量分析 采用凝胶渗透色谱仪(英国 PL-GPC220型)测试材料平均分子量,切削试样表层10 mg左右,溶于三氯联苯中,测试温度为 150℃,流速为 1 ml·min−1,采用窄分布的聚苯乙烯校正分子量。

1.3.4 表面微观形貌 SEM 测试 采用扫描电子显微镜(日本HITACHI S-3700N型)对老化前后材料表面微观形貌进行分析,由于所测试的LDPE样品属于非金属材料,因此在测试前必须进行镀金处理,处理完毕后将试样放入样品室中,测试前须抽真空10 min。

1.3.5 弯曲性能和冲击性能测试 根据GB/T 9341—2008用万能试验机(美国Instron 3365型)测试弯曲性能,弯曲试验参数:试样跨距64 mm、弯曲挠度6 mm、试验速度2 mm·min−1。根据GB/T 1843—2008用悬臂梁冲击试验机(广州科乘试验机有限公司XJUY-5.5液晶式)测试冲击性能,摆锤1 J、摆锤扬角160°、摆锤力矩PL=0.5155 N·m。弯曲性能和冲击性能测试时,每次平行样5个,取平均值。

2 结果与讨论

2.1 化学结构ATR-FTIR分析

图1为不同老化时间分子量分布指数4.7聚乙烯红外光谱图,其中图1(b)为波长1850~800 cm−1的局部红外光谱图。从图1(b)中可以看出羰基特征谱带(1650~1800 cm−1)吸光度随着老化时间的延长有一个明显的增强过程,这个区域对应着不同的氧化产物,如1700 cm−1的羧酸羰基、1714 cm−1的酮羰基、1738 cm−1的酯羰基和醛羰基和 1780 cm−1的γ-内酯羰基。在整个老化过程期间,烯烃产物(, 1000~800 cm−1)谱带吸光度也呈现逐渐增强的趋势,比如亚乙烯基(, 887 cm−1),乙烯基 (—CH═CH2, 909 cm−1)和次亚乙烯基(—CH═CH—, 965 cm−1)。另外,从图1中还发现随老化时间的延长,在1375 cm−1的一个吸收峰逐渐增强,这个峰是CH3的对称变角振动峰,是分子结构支化特征峰,说明LDPE老化后内部产生了支链。同时从图1(a)中看出羟基基团(3800~3050 cm−1)吸光度有较大幅度的增长,这主要是由于在氧化反应过程中氢过氧化物的形成所致[8,22-24]。为了定量分析 LDPE结构的变化,引入羰基指数(CI)和羟基指数(HI)。在 LDPE分子结构中,振动频率为2019 cm−1处峰是指1303 cm−1非结晶结构吸收峰与719 cm−1源于亚甲基面内摇摆振动的合频振动峰,具有良好的化学稳定性,因此以 2019 cm−1处吸收峰为基准,分别将不同老化时间试样的羰基吸收峰(1714 cm−1)、羟基吸收峰(3400 cm−1)的吸光度峰值与基准峰的吸光度峰值相比得到羰基指数和羟基指数。图2为3种不同分子量分布指数LDPE在不同老化时间条件下的羰基指数、羟基指数和其他不同特征峰吸光度变化。

图1 不同老化时间分子量分布指数4.7LDPE红外光谱图Fig.1 Original spectra of LDPE with different MWD after aged for different aging days

图2(a)为乙烯基吸光度随老化时间增长的变化,3种LDPE不饱和双键乙烯基(909 cm−1)吸光度均随着老化时间的延长而逐渐增大,且主要集中于老化中期,上升幅度为 6.0>5.3>4.7,指数 6.0的聚乙烯上升幅度最大,表明在老化过程中3种聚乙烯分子结构均发生了断链作用生成了较多的碳碳双键,最终引起分子结构不饱和度逐渐增大,而其中又以分子量分布指数最大的聚乙烯不饱和度增长最为强烈,表明指数越大,生成越多的不饱和键。

图2(b)为支化特征峰端甲基(1378 cm−1)吸光度随老化时间增长的变化,老化初期(0~16 d),3种LDPE的支化作用并无明显区别,表明分子量分布对于聚乙烯分子结构老化初期的支化作用并没有较大的影响,伴随老化时间延长,指数为6.0和5.3的 LDPE支化作用显著增强,而指数为4.7的LDPE仍然增长缓慢,至老化后期,指数为6.0的LDPE支化作用亦明显强于其他两种指数的LDPE,此时,指数较小的LDPE支化作用已趋于饱和。老化64 d后,指数为6.0、5.3、4.7的LDPE支化作用分别增强了2.8倍、1.8倍和1.6倍。

图2 不同分子量分布指数LDPE不同老化时间羰基指数、羟基指数和不同特征峰吸光度变化Fig.2 Variations of growth rate of CI, HI and feature peaks absorbance of LDPE with different MWD after aged for different days

图2(c)、(d)为断链特征峰烯烃C═C伸缩振动(1635 cm−1)和醇链相连C═C伸缩振动(1650 cm−1)吸光度随老化时间的变化。从两种不同的断链特征峰吸光度变化可以看出,3种LDPE的断链特征峰吸光度均随着老化时间的延长而逐渐上升,但不同分子量分布指数LDPE的变化并没有显著的区别,表明分子量分布对于分子结构的断链行为并无影响。

图 2(e)、(f)为羰基指数和羟基指数随老化时间的变化,从羰基指数变化可以看出三者在老化初期(0~8 d)均存在一个诱导期,羰基指数几乎无变化,老化8~24 d,3种LDPE羰基指数均保持着相同速率上升,而随着老化时间的延长,分布指数为6.0和5.3的LDPE羰基指数增长变化很小,趋于稳定,至老化64 d后,分子量分布指数6.0、5.3和4.7的LDPE羰基指数分别增长了12.2、21.2和52.2倍。从羟基指数变化得知3种LDPE羟基指数老化初期增长较快,后期变化幅度较小,氧化作用达到饱和,结合羰基指数变化分析可能的原因是老化初期氧化作用发生于材料表面,随着老化持续进行,表面氧化完全,而不再深入材料内部,最终导致了氧化作用逐渐减缓趋于稳定。

综合不同特征峰官能团吸光度变化可以看出,在氙灯光氧老化环境条件下,分子量分布越宽,聚乙烯不饱和度增长越剧烈,支化作用增长越显著;分子量分布越窄,聚乙烯氧化作用越强烈,羰基指数增长越快,包括羧酸羰基、醛羰基、酯羰基等在内的氧化产物生成越多;分子量分布对于分子结构的断链行为并无影响。

2.2 热稳定性TGA分析

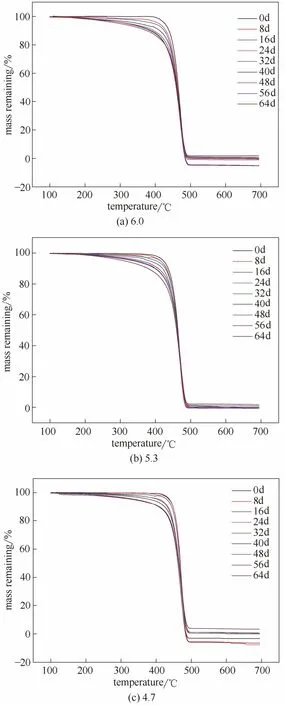

从3种LDPE热失重TGA曲线可以看出,随着老化时间的延长,不同分子量分布的LDPE起始热分解区域均逐渐向低温趋于移动,表明在氙灯光氧老化过程中,材料内部均发生了降解,结合前文化学结构分析结果,LDPE分子链发生了支化、断链作用,生成了较多的氧化产物,分子结构规整性变差,导致了LDPE热稳定性下降[20,25-26]。同时值得注意的是图3(a)起始热分解区域向低温移动趋势更为明显。

图3 不同分子量分布指数聚乙烯TGA曲线Fig.3 TGA curves of LDPE with different MWD after aged for different days

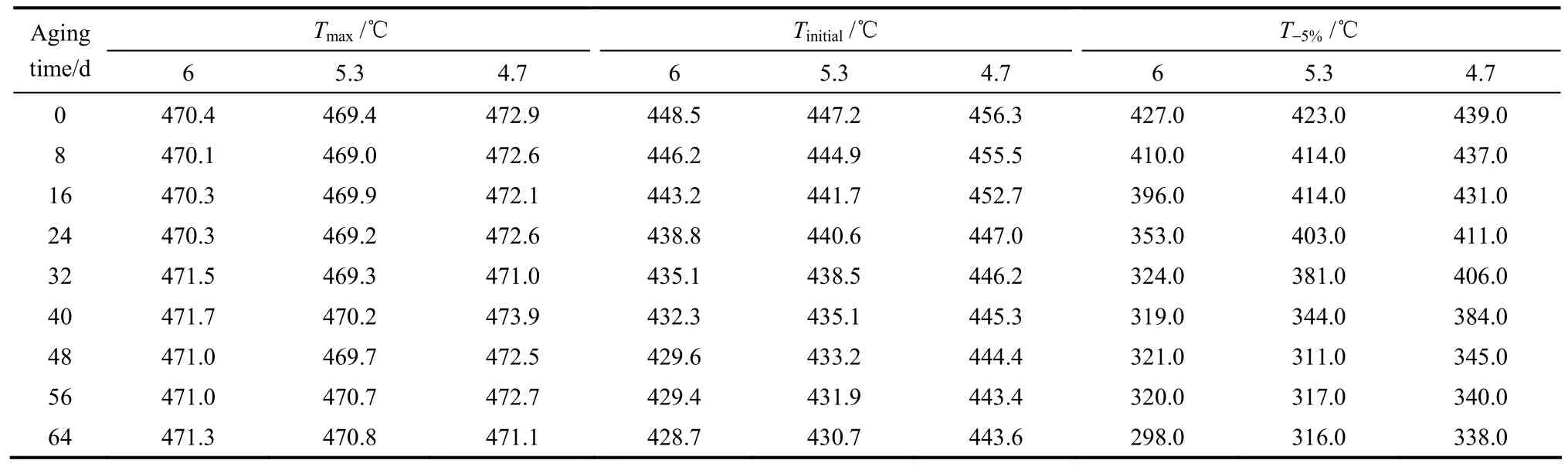

表1为在不同老化时间条件下不同分子量分布指数LDPE最大热分解温度、起始热分解温度以及失重 5%对应温度的原始数据,从最大热分解温度变化可以看出 3种 LDPE均保持着较稳定的温度值,并没有随老化时间的延长而产生波动变化,表明光氧老化对于聚乙烯的最大热分解温度并没有影响。相比较而言,起始热分解温度和失重 5%对应温度有着更显著的降低特征,变化趋势如图4所示。从起始热分解温度变化可以看出在老化0~16 d期间,三者均保持相同幅度的下降,至老化16 d时,分子量分布指数6.0、5.3和4.7的LDPE起始热分解温度分别下降了5.4、5.5和3.7℃。而在老化后期,不同分子量分布指数的LDPE起始热分解温度开始呈现不同的变化趋势,指数6.0的LDPE下降更快,5.3其次,4.7最慢,至老化64 d后,分子量分布指数6.0、5.3和4.7的LDPE起始热分解温度分别下降4.4%、3.7%和2.8%。同样T−5%的变化情况也表明,指数6.0的LDPET−5%在老化16~32 d期间有一个陡降的过程,下降最强烈,指数越大的 LDPE下降越快。综合分析表明,分子量分布指数越大,LDPE起始热分解温度和失重 5%对应温度 T−5%下降更快,热稳定性更容易变差,热氧老化对 LDPE最大热分解温度没有影响。

表1 不同分子量分布指数LDPE热分解特征温度原始数据Table 1 Raw data of thermogravimetry analysis characteristic temperature of LDPE with different MWD

2.3 平均相对分子质量及其分布GPC分析

表2结果表明,3种LDPE在未老化时均具有较大的数均分子量和重均分子量,随着光氧老化时间的增加,3种LDPE的数均分子量和重均分子量均急剧减小,而分布指数均逐渐增大,分子量减小主要是由于老化过程中发生了断链和支化作用,高分子量部分逐渐断裂,低分子量部分的比重逐渐增加,使分布变宽,相应的平均分子量逐渐降低。以数均分子量变化为例,光氧老化64 d后,分子量分布指数6.0、5.3和4.7的LDPE由未老化时的16094、16668和23847分别下降至1291、2123和3982,保留率分别为 8%、12%和 17%,值得注意的是指数6.0的LDPE在老化32 d后数均分子量就已经下降了88%。从分子量分布指数变化可知,LDPE本身分子量分布指数越大,在老化过程中变化越快,光氧老化64 d后,分布指数6.0的LDPE的分子量分布指数提高了25%。

图4 不同分子量分布指数LDPE不同老化时间起始热分解特征温度变化Fig.4 Thermogravimetry analysis characteristic temperature of LDPE with different MWD

表2 不同分子量分布指数LDPE不同老化时间分子量及其分布变化Table 2 Average molecular weight and its distribution of LDPE with different MWD after aged for different days

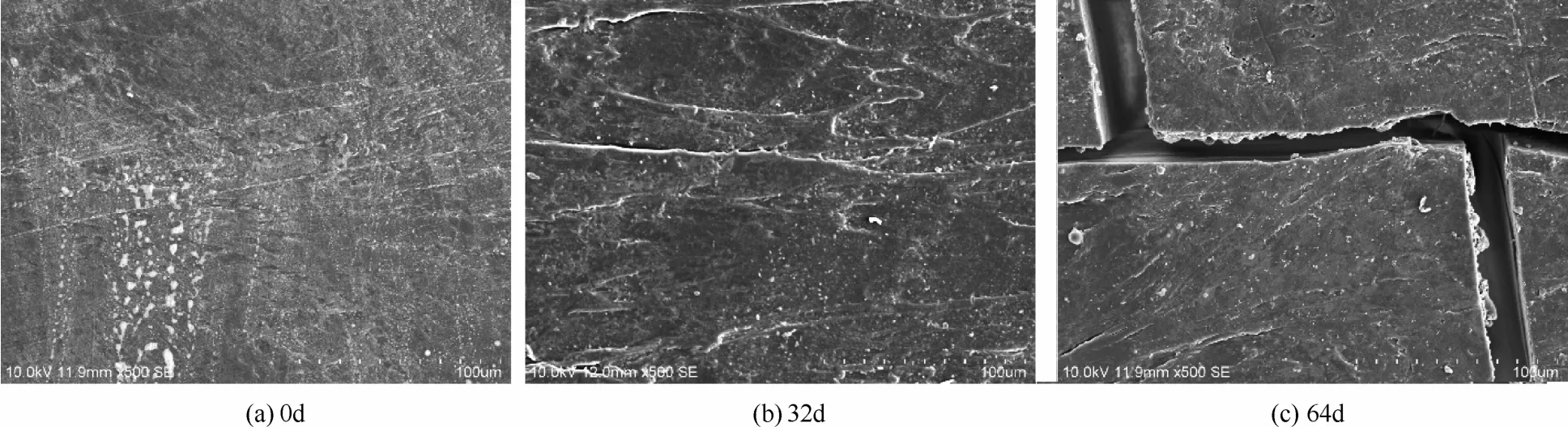

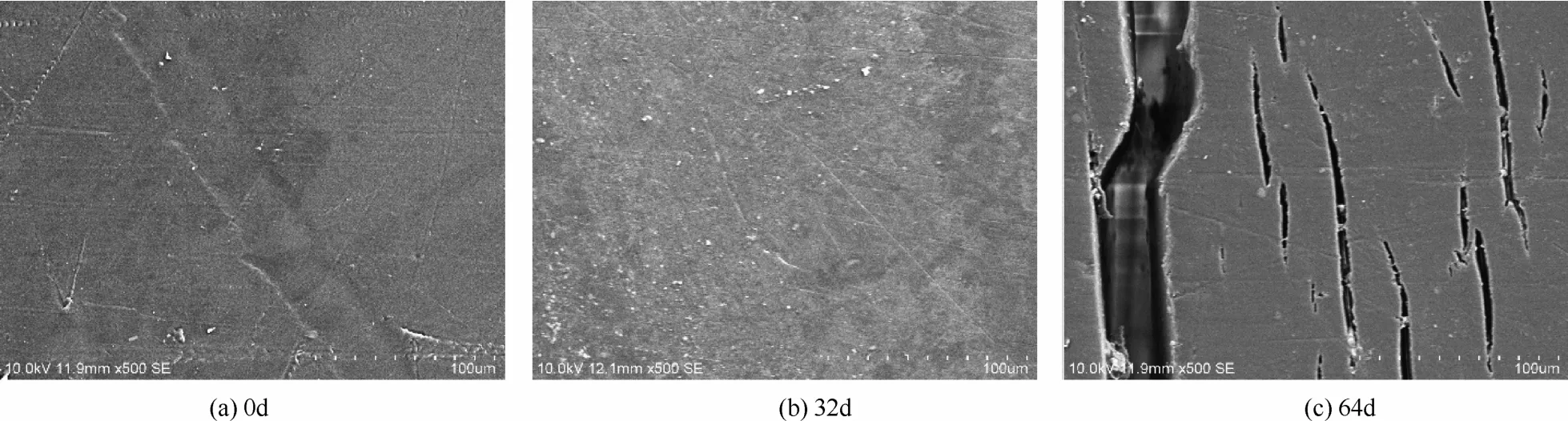

2.4 表面微观形貌SEM分析

图5~图7为3种不同分子量分布指数LDPE在氙灯光氧老化环境条件下不同老化时间的 0、32和64 d后的表面微观形貌,从图中可以看出未老化的3种LDPE表面均光洁平整,只存在少量加工运输过程中不可避免的人工划痕,整体形貌平整。至老化32 d后,指数6.0的LDPE表面已经出现了较宽的裂缝,变得更加粗糙,同时伴随有排列不规整的小裂纹且小裂纹有相互连接扩展的趋势,裂纹的出现是由于前文所分析的氙光照射破坏了分子链的缠结点,分子结构发生断链、支化,链段规整性下降,晶片表面无定形增加导致[27-28];指数 5.3的LDPE表面仅呈现粗糙的现象,存在些许小裂纹;而指数4.7的LDPE表面仍保持较为平整,仅出现了少量的圆形粉化颗粒,圆形颗粒可能是老化过程中分子链发生了氧化作用而产生的羰基等氧化产物的体现[29]。至老化64 d后,指数6.0的LDPE表面裂缝宽度和深度均变大,老化现象更为严重;在相同面积条件下,指数5.3的LDPE表面的大宽度裂缝数量比指数4.7的更多,指数4.7的LDPE表面其它排列规整的小裂缝还处于连接扩展的过程中。综合分析可以看出,在氙灯光氧老化环境条件下,分子量分布指数越大,LDPE表面产生裂纹的时间越早,越容易发生老化,表面微观形貌老化现象越严重。

图5 分子量分布指数6.0LDPE不同老化时间表面形貌Fig.5 SEM photographs of surface morphology of LDPE with 6.0 MWD after aged for different days

图6 分子量分布指数5.3 LDPE不同老化时间表面形貌Fig.6 SEM photographs of surface morphology of LDPE with 5.3 MWD after aged for different days

图7 分子量分布指数4.7LDPE不同老化时间表面形貌Fig.7 SEM photographs of surface morphology of LDPE with 4.7 MWD after aged for different days

2.5 力学性能分析

化学结构和热稳定性的分析结果表明,在光氧老化不同时间后,不同分子量分布指数的LDPE分子结构中不饱和度、支化度均逐渐提高,形成了羰基、羟基等含氧基团,分子链断裂,热分解温度下降,这些分析结果均表明3种LDPE均发生了较为严重的老化现象,但是不同分子量分布指数的LDPE,其老化特征又呈现出不同的变化规律,结构的变化势必会引起材料宏观的力学性能的变化[30-31],为了更加系统研究分子量分布指数对LDPE老化性能的影响,进一步测试了3种LDPE经过不同光氧老化时间后的弯曲强度、弯曲模量和冲击强度的变化。

图8为具有不同分子量分布指数的聚乙烯在氙灯光氧老化环境条件下的力学性能变化,从弯曲强度变化可以看出老化初期8 d,3种LDPE弯曲强度均急剧减小,指数为6.0、5.3、4.7的LDPE弯曲强度分别下降了14%、19%和14%,结合弯曲模量和冲击强度的变化趋势,发现3种LDPE的力学性能整体上均出现了下降的态势,这可能是因为材料突然受到氙灯光照的影响,与氧气接触面发生较为强烈的分子链断裂作用,生成羰基、羟基等含氧基团,结构的变化最终引起了材料力学性能的下降。老化中期(8~48 d),指数为4.7的LDPE弯曲强度整体上保持不变,而指数为6.0和5.3的LDPE仍然呈现较大幅度的下降。老化后期(48~64 d),指数为4.7的LDPE弯曲强度又开始逐渐下降,至老化64 d后,指数为6.0、5.3、4.7的LDPE弯曲强度分别下降了38.9%、28.8%和21.2%。从弯曲模量变化,整个老化周期内,相比较弯曲强度而言,3种LDPE弯曲模量的变化规律并无明显的区别,均伴随老化时间的延长而逐渐降低,至老化64 d后,指数为6.0、5.3、4.7的LDPE弯曲模量分别下降了46.86、42.79和51.45 MPa。从冲击强度变化看出老化初期(0~8 d)的变化规律与弯曲强度变化类似,也急剧减小,指数为6.0、5.3和4.7的LDPE冲击强度分别由未老化时的53.37、54.10和50.87 kJ·m−2下降至30.73、30.73和 30.80 kJ·m−2。不同分子量分布指数LDPE冲击强度变化区别最大的在老化中期16~40 d,在此期间,指数最大6.0的LDPE下降幅度最为剧烈,其中至老化 24 d时,指数 6.0的LDPE冲击强度就已丧失,而指数 4.7的 LDPE冲击强度下降幅度较小,至老化40 d后,指数5.3的LDPE冲击强度丧失,老化64 d后,指数4.7的LDPE冲击强度保留为15.29 kJ·m−2。整体来看,分子量分布指数越大,聚乙烯弯曲强度和冲击强度受影响越显著,下降幅度越大,但对弯曲模量的变化没有影响。

图8 不同分子量分布指数LDPE力学性能变化Fig.8 Variations of mechanical property of LDPE with different MWD after aged for different aging days

结合聚乙烯光氧老化机理和前文中对不同分子量分布指数聚乙烯光氧老化性能的比较分析结果,可能的原因是聚乙烯的分子量决定着分子链的长短与规整性,分子量越大、分布指数越窄表明分子链越长、短分子链越少,与氧接触而产生自由基的概率也越小,而分子量分布越宽,表明分子结构中短分子链就越多,分子链弱点就越容易暴露在辐射之下,分子链弱点被激发产生活性基团,越容易引发光氧老化反应。因此分子量分布指数越大,聚乙烯不饱和度增长越剧烈,支化作用增长越显著,热分解特征温度下降越明显,表面微观形貌破坏越严重,弯曲强度和冲击强度受影响更显著,老化作用更强烈。

3 结 论

(1)ATR-FTIR结果表明:在氙灯光氧老化环境条件下,分子量分布越宽,聚乙烯不饱和度增长越剧烈,支化作用增长越显著;分子量分布越窄,聚乙烯氧化作用越强烈,羰基指数增长越快,包括羧酸羰基、醛羰基、酯羰基等在内的氧化产物生成越多;分子量分布对于分子结构的断链行为并无影响。

(2)TGA和GPC结果表明:分子量分布指数越大,LDPE起始热分解温度和失重5%对应温度下降更快,热稳定性更容易变差,热氧老化对 LDPE最大热分解温度没有影响;平均分子量下降更多。

(3)SEM和力学试验结果表明:分子量分布指数越大,LDPE表面产生裂纹的时间越早,越容易发生老化,表面微观形貌老化现象越严重;弯曲强度和冲击强度受影响更显著,指数为6.0LDPE老化24 d冲击强度就已丧失。

(4)聚乙烯的分子量决定着分子链的长短与规整性,分子量越大、分布指数越窄表明分子链越长、短分子链越少,与氧接触而产生自由基的概率也越小,因此聚乙烯分子量分布越宽,材料越容易老化。

[1]AMMALA A, BATEMAN S, DEAN K, et al. An overview of degradable and biodegradable polyolefin[J]. Progress in Polymer Science, 2011, 36(8): 1015-1049.

[2]刘如, 曹金珍, 彭尧. 木粉组分对木塑复合材料性能的影响研究进展[J]. 化工进展, 2014, 32(8): 2072-2083. LIU R, CAO J Z, PENG Y. Influences of wood components on the property of wood-plastic composites[J]. Chemical Industry and Engineering Progress, 2014, 32(8): 2072-2083.

[3]LIU G, LIAO S, ZHU D, et al. Innovative photocatalytic degradation of polyethylene film with boron-doped cryptomelane under UV and visible light irradiation[J]. Chemical Engineering Journal, 2012, 213(1): 286-294.

[4]MARIA R, RODE K, BRULL R, et al. Monitoring the influence of different weathering conditions on polyethylene pipes by IR-microscopy[J]. Polymer Degradation and Stability, 2011, 96: 1901-1910.

[5]KUPPER L, GULMINE J, JANISSEK P, et al. Attenuated total reflection infrared spectroscopy for micro-domain analysis of polyethylene samples after accelerated aging within weathering chambers[J]. Vibrational Spectroscopy, 2004, 34(1): 63-72.

[6]SUGIMOTO M, SHIMADA A, KUDOH H, et al. Product analysis for polyethylene degradation by radiation and thermal aging[J]. Radiation Physics and Chemistry, 2013, 82: 69-73.

[7]JIN H, GONZALEZ G, OBLAK P, et al. The effect of extensive mechanical recycling on the properties of low density polyethylene[J]. Polymer Degradation and Stability, 2012, 97(11): 2262-2272.

[8]郭骏骏, 晏华, 包河彬, 等. 衰减全反射红外光谱法的高密度聚乙烯自然老化特性研究[J]. 光谱学与光谱分析, 2015, 35(6): 1520-1524. GUO J J, YAN H, BAO H B, et al. Attenuated total reflection infrared spectroscopy for degradation profile of high density polyethylene after weathering aging[J]. Spectroscopy and Spectral Analysis, 2015, 35(6): 1520-1524.

[9]代军, 晏华, 郭骏骏, 等. 结晶度对高密度聚乙烯热氧老化特性的影响[J]. 高分子材料科学与工程, 2016, 32(9): 65-71. DAI J, YAN H, GUO J J, et al. Degradation properties of high density polyethylene by thermo-oxidation aging as a function of crystallinity[J]. Polymer Materials Science and Engineering, 2016, 32(9): 65-71.

[10]GAUTHIER E, LAYCOCK B, CUOQ F J J M, et al. Correlation between chain microstructural changes and embrittlement of LLDPE-based films during photo- and thermo-oxidative degradation [J]. Polymer Degradation and Stability, 2013, 98(1): 425-435.

[11]杨姮, 吕亚栋, 赵锦灿, 等. 高密度聚乙烯在中国湿热和寒冷气候中的自然老化行为[J]. 高分子材料科学与工程, 2016, 32(5): 69-73. YANG H, LÜ Y D, ZHAO J C, et al. Outdoor weathering aging behavior of high density polyethylene in warm damp and cold climates in China[J]. Polymer Materials Science and Engineering, 2016, 32(5): 69-73.

[12]杨素, 杨苏平, 陈枫, 等. 聚乙烯短支链与其结晶度关系的定量研究[J]. 现代塑料加工应用, 2006, 18(2): 33-35. YANG S, YANG S P, CHEN F, et al. Quantitative analysis of the relationship between short branched chain and crystallinity in polyethylene[J]. Modern Plastics Processing and Applications, 2006, 18(2): 33-35.

[13]郭骏骏, 晏华, 胡志德, 等. 基于主成分分析的高密度聚乙烯环境适应性行为研究[J]. 材料工程, 2015, 43(1): 96-103. GUO J J, YAN H, HU Z D, et al. Adaptive behavior to environment of HDPE by Principal Component Analysis[J]. Journal of Materials Engineering, 2015, 43(1): 96-103.

[14]PEREZ C J, FAILLA M D, CARELLA J M. SSA study of early polyethylene degradation stages. Effects of attack rate, of average branch length, and of backbone polyethylene sequences length distributions [J]. Polymer Degradation and Stability, 2013, 98: 177-183.

[15]BENITEZ A, SANCHEZ J J, ARMAL ML, et al. Abiotic degradation of LDPE and LLDPE formulated with a pro-oxidant additive[J]. Polymer Degradation and Stability, 2013, 98: 490-501.

[16]YANG R, YU J, LIU Y, et al. Effects of coupling agents on the natural aging behavior and oxidation profile of high-density polyethylene/sericite composites[J]. Journal of Applied PolymerScience, 2008, 107(1): 610-617.

[17]WANG X P, CHEN S B, ZHANG J, et al. Effect of thermal aging on crystallization behavior and mechanical properties of LDPE/POE blends[J]. Polymer Materials Science and Engineering, 2010, 26(2): 87-90.

[18]王俊, 彭坚. 老化试验中 PE-HD的结构与力学性能研究[J]. 中国塑料, 2005, 19(1): 44-47. WANG J, PENG J. Study on structure and mechanical properties of PE-HD during the aging test[J]. China Plastic, 2005, 19(1): 44-47.

[19]卢琳, 石野宇, 高瑾, 等. 聚乙烯塑料在西沙自然环境中光老化行为研究[J]. 材料工程, 2011, 1(3): 45-49. LU L, SHI Y Y, GAO J, et al. Photo degradation behavior of media density polythene under Xisha (paracel) islands environment [J]. Journal of Materials Engineering, 2011, 1(3): 45-49.

[20]GARDETTE M, PERTHUE A, GARDETTE J L, et al. Photo- and thermal-oxidation of polyethylene: comparison of mechanisms and influence of unsaturation content[J]. Polymer Degradation and Stability, 2013, 98: 2383-2390.

[21]DING Y, MCKINNOM M B, STOLIAROY S I, et al. Determination of kinetics and thermodynamics of thermal decomposition for polymers containing reactive flame retardants: application to poly (lactic acid) blended with melamine and ammonium polyphosphate[J]. Polymer Degradation and Stability, 2016, 129: 347-362.

[22]BUM K B, YUN H L, WON J N, et al. A kinetic study on the supercritical decrosslinking reaction of silane-crosslinked polyethylene in a continuous process[J]. Polymer Degradation and Stability, 2016, 126: 75-80.

[23]潘惠. 高密度聚乙烯基木塑复合材料的老化性能研究[D]. 南京:南京林业大学, 2013. PAN H. Study on aging properties of wood fiber reinforced high density polyethylene composites[D]. Nanjing: Nanjing Forestry University, 2013.

[24]蒋秀亭, 杨旭东, 童军. 高密度聚乙烯土工格栅光氧老化研究进展[J]. 合成材料老化与应用, 2015, 44(1): 82-87. JIANG X T, YANG X D, TONG J. Progress of study on photo-oxidation aging of high density polyethylene geogrids[J]. Synthetic Materials Aging and Application, 2015, 44(1): 82-87.

[25]DOUMINGE L, MALLARINO S, FEAUGAS X, et al. Following the first steps of UV degradation of high density polyethylene by fluorescence spectroscopy[J]. Defect and Diffusion Forum, 2009, 289: 741-746.

[26]卢伟. 聚乙烯的老化与防老化研究进展[J]. 塑料助剂, 2015, 110(2): 17-21. LU W. Research development of ageing and ageing resistant for PE[J]. Plastics Additives, 2015, 110(2): 17-21.

[27]刘旭东, 蒋永涛, 李大纲. 热氧老化对稻壳粉/高密度聚乙烯复合材料抗弯强度的影响[J]. 林业机械与木工设备, 2015, 43(4): 17-18. LIU X D, JIANG Y T, LI D G. Effect of thermo-oxidative aging on bending strength of rice husk powder/HDPE composite[J]. Forestry Machinery & Woodworking Equipment, 2015, 43(4): 17-18.

[28]杨睿, 于建, 汪昆华, 等. 聚乙烯/碳酸钙复合材料的光氧化降解及沿深度的分布[J]. 高等学校化学学报, 2005, 26(11): 2135-2139. YANG R, YU J, WANG K H, et al. Photo-oxidation and depth profile of polyethylene-CaCO3composites[J]. Chemical Journal of Chinese University, 2005, 26(11): 2135-2139.

[29]LARCHE J F, BUSSIERE P O, THERIAS S, et al. Photooxidation of polymers: relating materials properties to chemical changes[J]. Polymer Degradation and Stability, 2012, 97: 25-34.

[30]郭骏骏, 晏华, 包河彬. 聚烯烃老化评价实验方法评述[J]. 中国塑料, 2014, 28(4): 14-22. GUO J J, YAN H, BAO H B. An overview of evaluation testing methods on degradation of polyolefins[J]. China Plastics, 2014, 28(4): 14-22.

[31]GULMINE J V, JANISSEK P R, HEISE H M, et al. Degradation profile of polyethylene after artificial accelerated weathering[J]. Polymer Degradation and Stability, 2003, 79: 385-397.

Influence of molecular weight distribution on degradation properties of low density polyethylene by photo-oxidation aging

DAI Jun1, YAN Hua1, WANG Xuemei1, GUO Junjun2, HU Zhide1, YANG Jianjian1, SANG Lianyong1

(1Department of Chemistry and Material Engineering, Logistical Engineering University, Chongqing 401331, China;2Unit 73801, Wuxi 214000, Jiangsu, China)

In order to analyze the influence of molecular weight distribution (MWD) on photo-oxidation degradation properties of low density polyethylene (LDPE), the materials parameters (chemical structure, thermal stability, average molecular weight, surface morphology and mechanical properties) of LDPE with different MWD index were studied by attenuated total reflection infrared spectroscopy (ATR-FTIR), thermogravimetry analysis (TGA), gel permeation chromatography (GPC), scanning electron microscope (SEM) and mechanical experiments. The results show that the wide MWD of LDPE resulted in an obvious increasing in the degree of unsaturation and chain branching. For the narrow MWD of LDPE, the degree of carbonyl index increased significantly. The MWD had little effect on the behavior of chain breaking. For the high MWD index, the initial thermal decomposition temperature and 5% mass loss corresponding temperature of LDPE decreased faster, and thermal stability was apt to decline. The average molecular weight decreased much intensely and the aging phenomenon of surface microstructure was much severe. The bending strength and impact strength decreased faster, characterized by the loss of the impact strength of LDPE with 6.0 MWD index after 24 d of aging. Analytically, the large average molecular weight and narrow MWD indicated the long molecular chain and less short-molecular chain, and theprobability of production of free radical by oxygen contact was also low. So the wider MWD of the PE, the easier of the material aging.

molecular weight; molecular weight distribution index; LDPE; photo-oxidation aging; chromatography; degradation; oxidation

Prof. YAN Hua, yanhuacq@sina.com

O 632.1

:A

:0438—1157(2017)01—0408—10

10.11949/j.issn.0438-1157.20161330

2016-09-21收到初稿,2016-10-20收到修改稿。

联系人:晏华。

:代军(1992—),男,硕士研究生。

国家科技支撑计划项目(2012BAF06B04);重庆市研究生科研创新项目(CYS16239)。

Received date: 2016-09-21.

Foundation item: supported by the National Key Technology Research and Development Program of China(2012BAF06B04) and the Graduate Scientific Research and Innovation Foundation of Chongqing(CYS16239).