螺旋槽干气密封环端面摩擦试验及其性能分析

丁雪兴,王平西,张伟政,俞树荣,魏龙

(1兰州理工大学石油化工学院,甘肃 兰州 730050;2南京科技职业学院江苏省流体密封与测控工程技术研究开发中心,江苏 南京 210048)

螺旋槽干气密封环端面摩擦试验及其性能分析

丁雪兴1,王平西1,张伟政1,俞树荣1,魏龙2

(1兰州理工大学石油化工学院,甘肃 兰州 730050;2南京科技职业学院江苏省流体密封与测控工程技术研究开发中心,江苏 南京 210048)

干气密封环端面在启停阶段和由于制造装配误差等造成非正常运行时存在严重的端面接触摩擦,有必要对干气密封动静环进行摩擦学试验,从而分析并探讨其摩擦学特性。利用端面摩擦磨损试验机,选定合适的工况参数与相应的测试技术对螺旋槽干气密封环进行测试,研究不同工况下的摩擦学特性。结果表明:在特定工况下的试验中,螺旋槽干气密封端面存在明显的磨合现象;当工况从226 N、150 r·min−1增大至1130 N、500 r·min−1时,石墨环磨损量最大增加193.3%,摩擦系数最大降低22.3%,说明石墨环的自润滑性影响密封端面的摩擦性能;由于端面间螺旋槽的存在,石墨环内圈磨损大于外圈。试验结果可为今后端面摩擦学性能的优化提供依据。

干气密封;螺旋槽;摩擦学试验;摩擦学特性;自润滑性

引 言

干气密封是一种先进的旋转轴用动密封,具有性能可靠、使用寿命长、功耗低、维护成本低等优点,而且能够在高温、高压、高速以及各种强腐蚀性介质等苛刻工况下可靠运行[1-2]。干气密封常用于轴端密封危险的液体或气体,而且干气密封在大多数工艺环节中起着至关重要的作用,一旦失效,将会对生产造成很大的影响并带来严重的经济损失[3-6],所以对干气密封的密封性能、稳定性及寿命等都有较高的要求。关于干气密封稳态特性和动态特性研究较多[7-10]。近年来,干气密封端面间的摩擦磨损逐渐受到人们的重视。梁春阳等[11]与王泽平等[12]通过实例分析指出了由于密封气中含有杂质以及设计缺陷引起密封端面磨损造成密封泄漏失效。高志等[13]和Huang等[14]通过声发射技术对干气密封启动阶段端面的接触状态和摩擦情况进行了测试分析。

理论上讲,干气密封只有在启停阶段两端面才会出现接触摩擦[15],但在实际工况中,由于加工制造的误差[16]和工作环境[17]的影响,干气密封端面在正常的运行阶段也会发生接触摩擦的情况,而且因为干气密封的端面处于无任何润滑的干摩擦状态和经常在高压高转速下运行的缘故,摩擦磨损给干气密封带来的危害不容忽视。现阶段的研究多是指出摩擦磨损对干气密封的危害和研究的重要性或是一些基础性的相关理论研究[18-21],缺少对干气密封端面摩擦磨损的普遍规律的研究。本工作以干气密封的实际工况出发,在端面摩擦磨损试验机上对螺旋槽干气密封端面的摩擦学性能进行试验研究,通过在特定工况下端面间的磨合试验以及不同转速、不同载荷下的摩擦学试验研究和探索螺旋槽干气密封环之间的摩擦学机理及工况参数对其摩擦学性能的影响,为进一步的端面摩擦学性能的优化以及理论分析提供参考。

1 试验设备及试验方法

1.1 试验设备与试件

本研究采用的试验机为HDM-2型端面摩擦磨损试验机,由主机和计算机测控系统2部分组成,其外形结构如图1所示。

图1 端面摩擦磨损试验机Fig.1 Friction and wear tester

试验机采用自动加载、半自动加载和手动加载3种载荷控制方式,通过变频器实现无级调速,并通过计算机和试验数据处理专用软件对载荷、转速、试验温度、摩擦力、摩擦因数等试验参数进行实时采集和处理,以数据图表形式给出统计试验结果。试验机采用上试件旋转、下试件静止的端面接触滑动摩擦形式。试验机主要技术指标见表 1。此外,此次研究还用到了丙酮超声清洗机、烘干机、电子天平(精度 0.1 mg)、三维轮廓仪、电子显微镜等仪器分别对磨损量、表面粗糙度、磨损形貌进行测量,另外还有激光打标机对试件表面进行激光刻槽。

本研究采用的样品环为干气密封常用的“软碰硬”结构,样品的结构及装配如图2所示,其中上试件为石墨环,下试件为碳化硅(SiC)环。首先将整块原材料机加工至所需形状,再用抛光机进行镜面抛光,使其接触面表面粗糙度达到实际生产的要求(Ra<0.4),表2给出了试件的粗糙度。随后对SiC环用打标机进行激光刻槽,本研究选取干气密封常用的16°螺旋角,槽深10 μm,槽型参数及SiC环表面结构如图3所示。刻槽完毕后对槽区和坝区间螺旋线进行精细打磨使其平整。

表1 试验机主要技术指标Table 1 Main technical parameters of machine

表2 环表面粗糙度Table 2 Surface roughness of rings

图2 试件安装示意图Fig.2 Diagram of specimen assemble

图3 SiC环表面结构Fig.3 SiC ring surface structure

1.2 试验工况参数与试验方法

本次研究所选的工况参数见表 3,其中名义接触面积是端面接触的环面积减去螺旋槽部分的面积计算所得。试验工况参数以摩擦磨损最为严重的开启阶段为基础选取,根据前期研究工作查阅的资料以及密封厂提供的经验值和试验的实际条件与环的大小确定端面间的比压为0.1~0.8 MPa、开启线速度为0.6~1.2 m·s−1,根据试验机的加载情况分别选取3个试验载荷与转速。端面间为干摩擦。

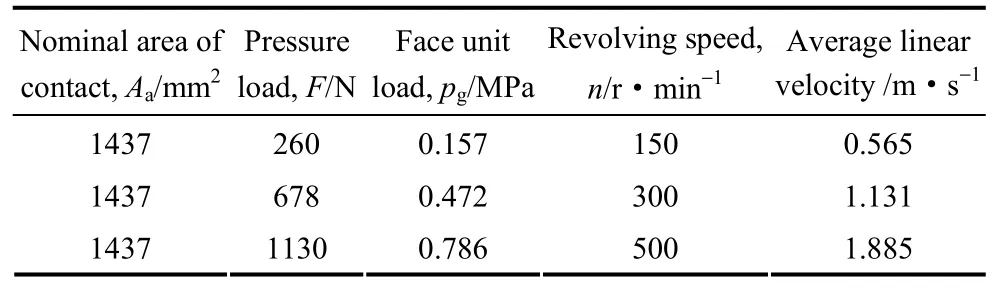

表 3 试验工况参数Table 3 Test conditions

此次试验分为两部分。

(1)特定工况下端面磨合试验。选择Ⅰ号石墨环,选取转速300 r·min−1、载荷678 N,在试验机上进行试验,以10 min为一个阶段停机测量相关试验参数。每次取试件时,对试件的安装位置以及试件的配合位置进行标记,试验参数测量完成后按照标记重新安装试件进行试验。共进行4个阶段的相同试验,总时长40 min。

(2)工况参数对端面摩擦磨损的影响。同样将Ⅱ号、Ⅲ号石墨环进行磨合(磨合后的粗糙度分别为 0.139、0.135、0.136),将磨合后的试件在表 3中3组不同的载荷与转速下交叉试验,每组载荷下用同一个石墨环,每次试验时长为10 min,测量相关试验参数。共进行9组试验。

试验前首先对试件进行清洗烘干称重,然后安装试件调试摩擦机,设定试验时间、施加载荷与转速,进行试验。待停机后读取摩擦系数、温度等试验参数,取出试件进行清洗烘干称重,计算并记录磨损量,随后用三维轮廓仪测量表面形貌参数和粗糙度,并在电镜下观测读取表面磨损形貌。

2 试验结果与分析

2.1 特定工况下端面磨合的摩擦学特性分析

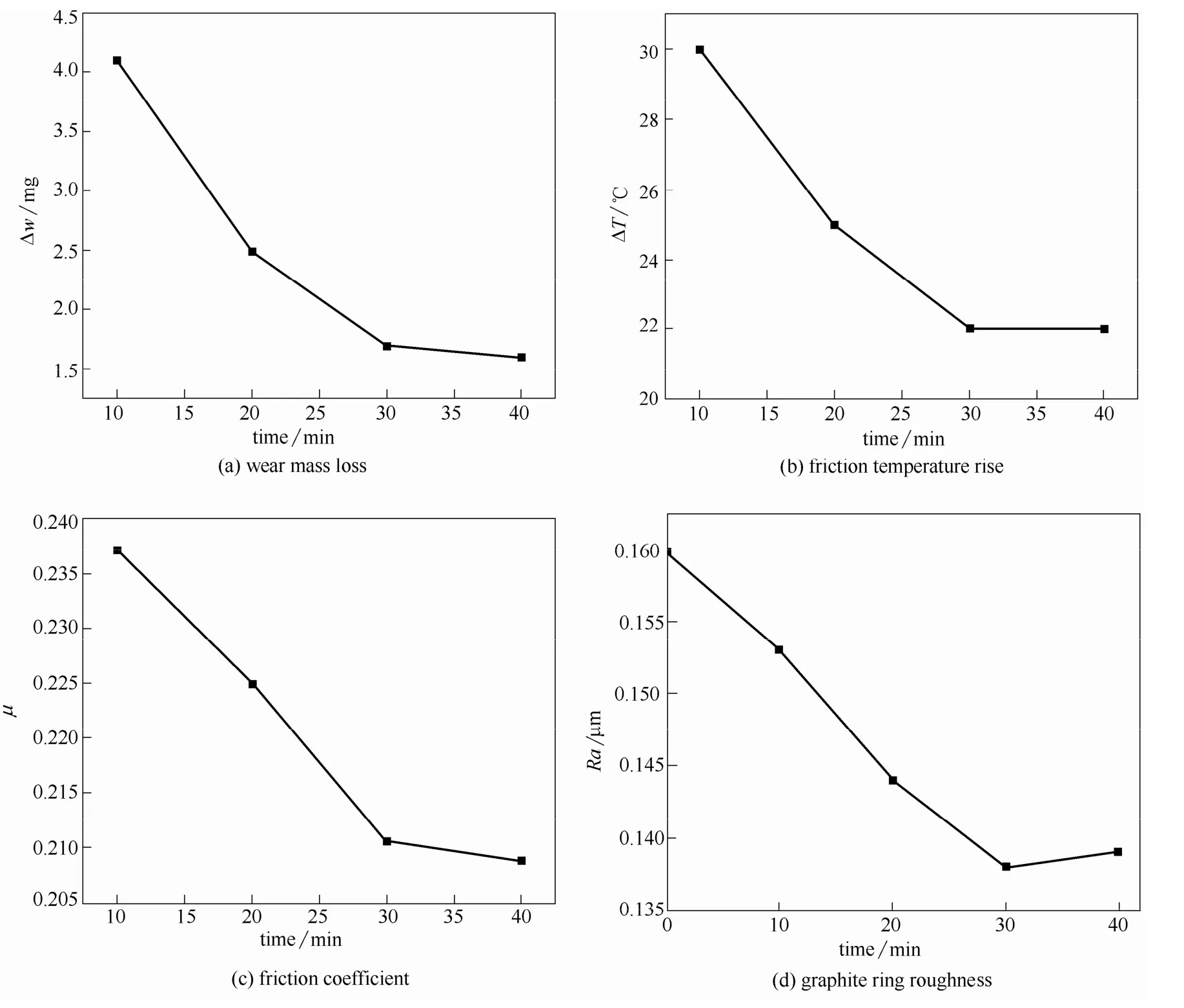

图4分别给出了在300 r·min−1、226 N试验工况下磨合过程中磨损量、摩擦温升、摩擦系数和石墨环粗糙度的变化情况。可以看出,刻有螺旋槽的端面接触摩擦过程存在明显的磨合过程,而且随磨合进行摩擦系数、磨损量、摩擦温升等摩擦学特性参数均呈下降趋势,这说明在磨合过程中端面的摩擦学性能有所提升。

通过图4(d)可以看出磨合过程中石墨环的表面粗糙度逐渐减小,这是由于SiC环硬度大于石墨环且粗糙度小于石墨环,在磨合过程中硬度低且相对较粗糙的石墨环变得越来越平整,粗糙度逐渐降低,使其摩擦学性能有所提升,从而降低端面间的磨损。

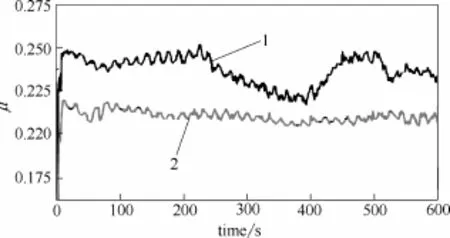

下面分析摩擦系数即时变化情况。图5中1、2两条线分别表示第1阶段(0~10 min)和第3阶段(20~30 min)磨合试验摩擦系数的即时变化图。从图中可以看出,在第1阶段,磨合刚刚开始,端面间的摩擦表现出不稳定性,摩擦系数较大且波动较大;在第3阶段,摩擦系数降低,趋于平稳,表现出良好的摩擦学稳定性,这进一步说明磨合过程端面的摩擦学特性有显著的提升。在不同的工况下磨合时间的长短会有所变化,但其变化趋势大致相同,存在普遍性的规律。

2.2 工况参数对干气密封端面摩擦磨损的影响

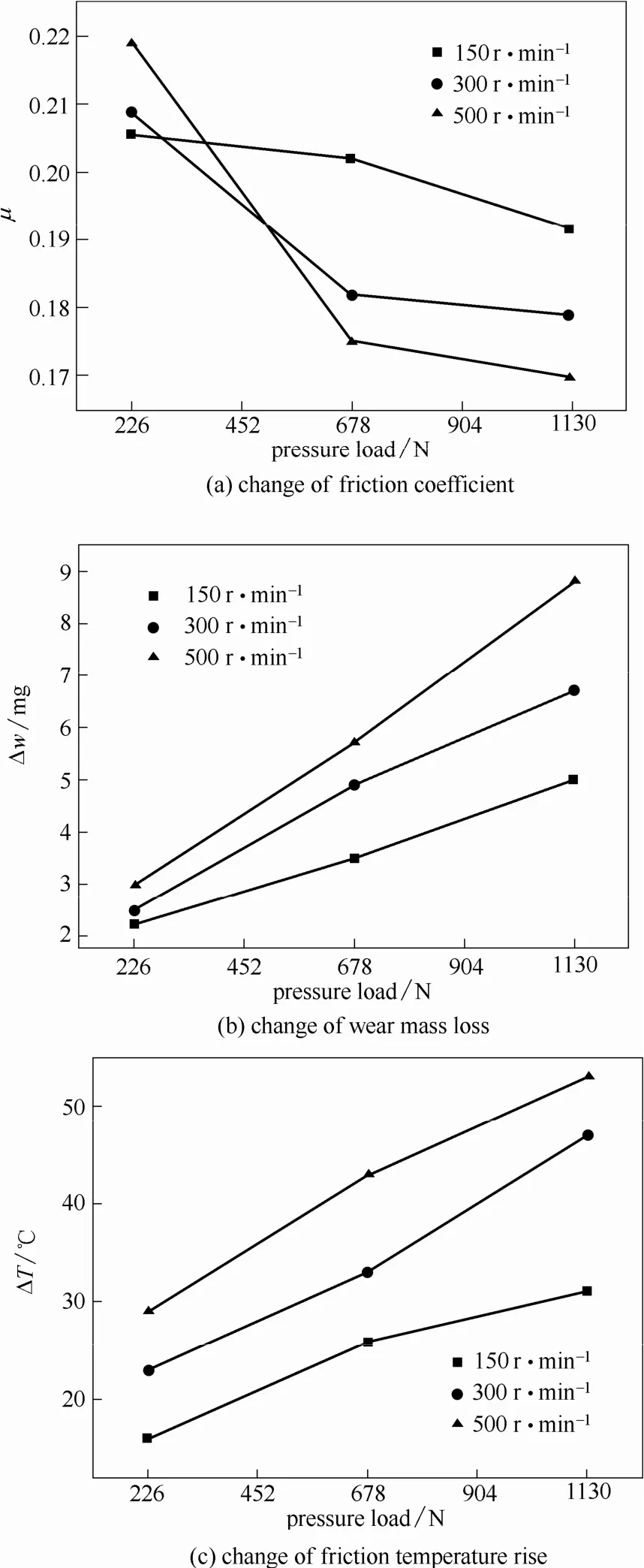

前面分析了螺旋槽干气密封环在特定工况下的摩擦学特性,接下来考察不同的工况参数对端面摩擦学特性的影响。图6为不同的转速与载荷下摩擦系数、磨损量、摩擦温升随工况参数的变化情况。

图4 磨合试验结果统计Fig.4 Running-in test results

图5 第1、3阶段摩擦系数即时变化Fig.5 Actual time friction coefficient of the first and third phase

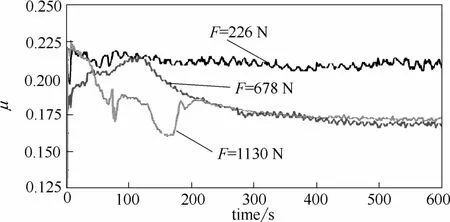

2.2.1 载荷的影响 首先考察载荷对摩擦磨损的影响。通过图6(a)、(b)可以发现,当转速不变、载荷由226 N增大到1130 N时,150、300、500 r·min−1下摩擦系数分别降低了6.8%、14.3%、22.3%,而磨损量分别增加了 127.3%、168%、193.3%,通过图6(c)可以发现摩擦温升也随载荷增大而增大。这是由于载荷增大后端面间的磨损加剧,磨损量增大,磨粒增多,而磨粒的主要成分为润滑性能良好的石墨,因此磨粒充当了接触面间的润滑剂,使摩擦系数降低,这也是石墨环自润滑性的体现。

图7给出了在300 r·min−1时不同载荷下摩擦系数的动态变化情况。可以看出,载荷为226 N时,摩擦系数基本保持平稳的趋势;载荷为678 N时,摩擦系数先增大,后平稳降低并趋于稳定。这是因为低载荷下磨损量较小,石墨环的自润滑性能没有很好地体现;载荷增大后,磨损加剧,当磨粒增加到一定程度时其润滑性能发挥作用,使摩擦系数下降并趋于稳定。而当载荷增大到1130 N时,磨损更加剧烈,磨损量增加更快,摩擦系数经过一段较大的波动后趋于稳定。这是因为短时间内增加的磨粒没能很好地在端面均匀分布,所以造成摩擦系数的波动,而当运行一段时间后磨粒分布得更加均匀,摩擦系数也更加平稳。当转速为150 r·min−1和500 r·min−1时,情况类似。

图6 不同工况参数下试验结果统计Fig.6 Test results under different test conditions

图7 300 r·min−1不同载荷下摩擦系数即时变化Fig.7 Actual time friction coefficient under 300 r·min−1and different pressure load

2.2.2 转速的影响 继续分析转速对摩擦磨损的影响。由图6(a)可以看出,载荷为226 N时,摩擦系数随转速增加而增大了6.4%;而当载荷增大到678 N和1130 N时,摩擦系数随转速增加分别降低了13.3%和11.4%。由图6(b)、(c)可知,当载荷不变、转速由150 r·min−1增加到500 r·min−1时,226 N、678 N、1130 N下磨损量分别增大了36.4%、62.9%、76%,温升也随转速增加而增大。由此可知,摩擦系数和转速的关系主要是由磨损产生的磨粒体现出石墨环的自润滑性造成的。载荷为226 N时,不同转速下的磨损量均较小,对摩擦系数的影响较小;载荷增大到678 N和1130 N时,磨损加剧,而且转速越高产生的磨粒越多,故摩擦系数随转速增大而减小。

下面对不同转速下摩擦系数的即时变化情况进行分析。图8所示为载荷为678 N时不同转速下摩擦系数的动态变化图。在每组试验的初期阶段,3种转速下摩擦系数的大小相似。随着摩擦磨损的进行,150 r·min−1转速下摩擦系数变化较小且稳定在一定的数值左右,但是摩擦系数振动的频率和振幅较大;当转速增大到 300 r·min−1和500 r·min−1时,摩擦系数均在一定的时间内降低且趋于平稳,摩擦振动也减弱。这是由于低转速下磨损量较小,端面间的接触状态基本没有发生改变,摩擦系数变化较小,而且由于是干摩擦的缘故,摩擦振动较大;而当转速增大时,磨损加快,产生了较多的石墨磨粒,使端面间的润滑性能得到提升,导致摩擦系数降低。当载荷为1130 N时不同转速下的变化情况相似。

图8 678 N不同转速下摩擦系数即时变化Fig.8 Actual time friction coefficient under 678 N and different revolving speed

综上分析,载荷与转速都会影响螺旋槽密封端面的摩擦磨损,而且由于石墨环自润滑性的作用,往往高的转速与载荷下摩擦系数更小。在干气密封的实际运行中,磨损产生的石墨磨粒会黏附在端面上充当润滑剂的作用,从而提升端面的摩擦性能,减小摩擦系数,降低磨损。

2.3 磨损表面形貌的分析

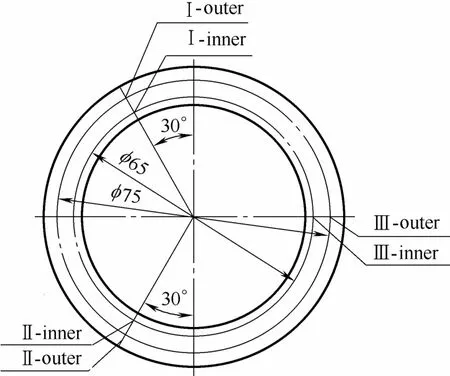

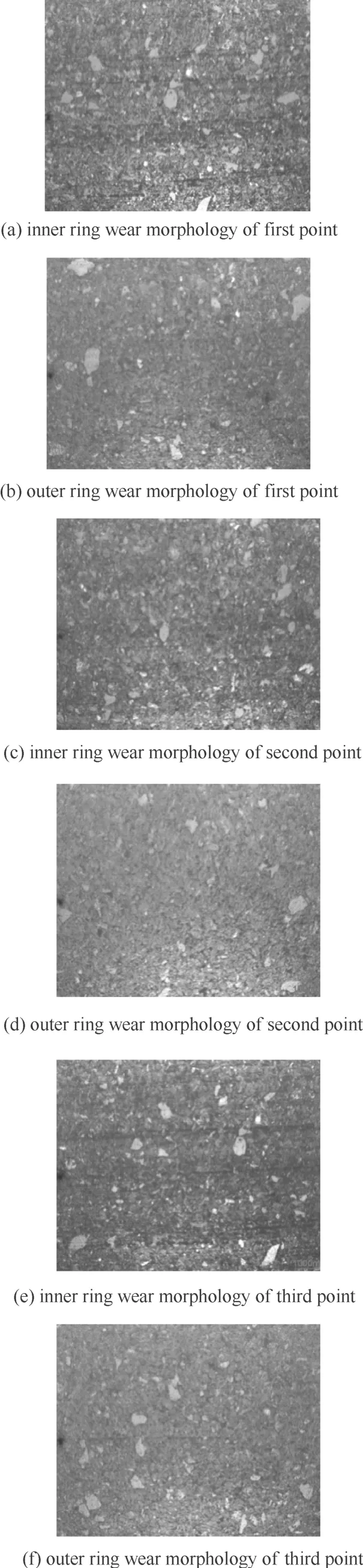

将试验结束后的石墨环进行表面形貌的测量。如图9所示,在石墨环表面选取3个点,在每个点的径向分别对内圈和外圈用电镜对其测量,即石墨环分别与槽区和坝区接触部分的磨损形貌。选取 300 r·min−1、678 N工况参数下的测量结果进行分析。

图9 石墨环表面测量点Fig.9 Measurement points on graphite ring surface

测量结果如图 10所示。可以看出,石墨环内圈的磨痕数量明显多于外圈,内圈的磨损比外圈更严重。一般来讲,由于外圈的线速度较大,外圈的磨损大于内圈,但本次试验得到的结果却与这一理论相反,这是由于螺旋槽端面的接触方式造成的结果。由图3所示SiC环表面螺旋槽结构可知,由于螺旋槽的存在,内圈的接触面积大于外圈,使内圈的磨损较严重;而且,螺旋槽会储存部分磨粒,减小外圈的磨粒磨损,这样就使内圈的磨损大于外圈,磨痕也较外圈更多,这与表面织构在端面摩擦磨损中所起的减磨作用相似[22]。

图10 石墨环磨损表面形貌Fig.10 Wear surface morphology of graphite ring

3 结 论

(1)螺旋槽干气密封环端面间存在明显的磨合现象,而且随着磨合的进行,摩擦系数降低,磨损量和摩擦温升均减小。

(2)高的转速与载荷下,密封环端面的摩擦系数更低,表现出更好的摩擦学特性,这说明螺旋槽干气密封适合在高参数工况下运行。

(3)由于螺旋槽的影响,干气密封环内圈的接触面积大于外圈,而且螺旋槽可以收集存储部分磨粒减少磨损,使得石墨环端面内圈的磨损比外圈严重,这与两光滑表面接触摩擦的结论相反。

References

[1]WANG Y M. Theoretical analyses and field applications of gas-film lubricated mechanical face seals with herringbone spiral grooves[J]. Tribology Transactions, 2009, 52(6): 800-806.

[2]王和顺, 陈次昌, 黄泽沛, 等. 干气密封启动过程研究[J]. 润滑与密封, 2006, 173: 14-19. WANG H S, CHEN C C, HUANG Z P, et al. Research on start-up process of dry gas seal[J]. Lubrication Engineering, 2006, 173: 14-19.

[3]SAXENA M N. Dry gas seals and support systems: benefits and options[J]. Hydrocarbon Processing, 2003, 82(11): 37-41.

[4]钟桂香, 罗潇, 郗祥远. 干气密封失效原因分析与有效性措施[J].油气储运, 2014, 33(3): 335-339. ZHONG G X, LUO X, XI X Y. Cause analysis and effective measures for dry gas seal failure[J]. Oil & Gas Storage and Transportation, 2014, 33(3): 335-339.

[5]CAO H, LIU Y, LIN C J. Failure analysis and transformation of hydrogen compressor dry gas seal [J]. Applied Mechanics and Materials, 2013, 331: 98-101.

[6]ZARDYNEZHAD S. Achieve successful compressor startup by addressing dry-gas seal failure[J]. Hydrocarbon Processing, 2015, 94: 63-68.

[7]BO R. Numerical modeling of dynamic sealing behaviors of spiral groove gas face seals[J]. Journal of Tribology, 2002, 124(1): 186-195.

[8]MILLER B A, GREEN I. Semi-analytical dynamic analysis of spiral-grooved mechanical gas face seals[J]. Journal of Tribology, 2003, 125(2): 403-413.

[9]宋鹏云, 胡晓鹏, 许恒杰. 实际气体对 T槽干气密封动态特性的影响[J]. 化工学报, 2014, 65(4): 1344-1352. SONG P Y, HU X P, XU H J. Effect of real gas on dynamic performance of T-groove dry gas seal[J]. CIESC Journal, 2014, 65(4): 1344-1352.

[10]蒋小文, 顾伯勤. 螺旋槽干气密封端面间气膜特性[J]. 化工学报, 2005, 56(8): 1419-1425. JIANG X W, GU B Q. Characteristic of gas film between spiral groove dry gas seal faces[J]. Journal of Chemical Industry and Engineering(China), 2005, 56(8): 1419-1425.

[11]梁春阳, 徐子晴, 王平. 焦化富气压缩机干气密封磨损原因探讨[J]. 石化技术, 2015, 5: 17, 30. LIANG C Y, XU Z Q, WANG P. Coking rich gas compressor dry gas seal wear reasons discussed in this paper[J]. Petrochemical Industry Technology, 2015, 5: 17, 30.

[12]王泽平, 毕晓明. 循环氢压缩机高压干气密封“硬对硬”摩擦副国产化技术分析[J]. 化工设备与管道, 2015, 52(3): 57-61. WANG Z P, BI X M. Analysis of self-production technology used for“hard-to-hard” friction pair in high pressure dry gas seal in recycle hydrogen compressor[J]. Process Equipment & Piping, 2015, 52(3): 57-61.

[13]高志, 林尤滨, 黄伟峰, 等. 干气密封启动过程中的声发射信号特征[J]. 清华大学学报(自然科学版), 2013, 53(3): 319-329. GAO Z, LIN Y B, HUANG W F, et al. Acoustic emission characteristics of dry gas seals during startup[J]. Journal of Tsinghua University(Science and Technology), 2013, 53(3): 319-329.

[14]HUANG W F, LIN Y B, GAO Z, et al. An acoustic emission study on the starting and stopping processes of a dry gas seal for pumps[J]. Tribol. Lett., 2013, 49(2): 379-384.

[15]彭旭东, 刘坤, 白少先, 等. 典型螺旋槽端面干式气体密封动压开启性能[J]. 化工学报, 2013, 64(1): 328-333. PENG X D, LIU K, BAI S X, et al. Dynamic opening characteristics of dry gas seals with typical types of spiral grooves[J]. CIESC Journal, 2013, 64(1): 328-333.

[16]令成君. 干气密封接触摩擦机理研究[D]. 青岛: 中国石油大学, 2008. LIN C J. Mechanism study on contacting friction of dry gas seal[D]. Qingdao: China University of Petroleum, 2008.

[17]姚新华, 何耀辉. 干气密封的选用及失效分析[J]. 润滑与密封, 2011, 36(4): 116-124. YAO X H, HE Y H. The choice and failure analysis of dry gas seal[J]. Lubrication Engineering, 2011, 36(4): 116-124.

[18]李双喜, 宋文博, 张秋翔, 等. 干式气体端面密封的开启特性[J].化工学报, 2013, 64(1): 766-772. LI S X, SONG W B, ZHANG Q X, et al. Opening characteristics of dry gas seal[J]. CIESC Journal, 2013, 64(1): 766-772.

[19]SALANT R F, CAO B. Unsteady analysis of a mechanical seal using Duhamel's method[J]. Journal of Tribology, 2005, 127(3): 623-631.

[20]LINGARD S, YU C W, YAU C F. Sliding wear studies using acoustic emission[J]. Wear, 1993, 162-164(A): 597-604.

[21]YIBO F, GU F S, ANDREW B. Modelling acoustic emissions generated by sliding friction[J]. Wear, 2010, 268(5-6): 811-815.

[22]WU W, SHAO T M, CHEN G M. Influence of groove surface texture on temperature rise under dry sliding friction[J]. Science China Technological Sciences, 2016, 59(2): 183-190.

Analysis of tribological test and performance under rings end faces of spiral groove dry gas seal

DING Xuexing1, WANG Pingxi1, ZHANG Weizheng1, YU Shurong1,WEI Long2

(1College of Petrochemical Industry, Lanzhou University of Technology, Lanzhou 730050, Gansu, China;2Fluid Sealing Measurement and Control Engineering Research and Development Center of Jiangsu Province, Nanjing Polytechnic Institute, Nanjing 210048, Jiangsu, China)

There is a serious face contact friction on dry gas seal ring face when it is in the start-up phase and abnormal operation, therefore, to analyze and discuss the tribology performance, the tribological test is necessary for dry gas seal dynamic and static ring. The dynamic and static spiral groove dry gas seal ring was tested to study the tribology performance under different operating mode by using the friction and wear tester with selected reasonable test conditions and the corresponding testing technology. The results of the test indicated that there was the obvious running-in phenomenon for spiral groove dry gas seal face in the special condition test. Moreover, the tribology performance of the face was changed with the test. Besides, when the rotational speed and load increased from 150 r·min−1and 226 N to 500 r·min−1and 1130 N, the wear mass loss of graphite ring was increased by 193.3% but the friction coefficient was decreased 22.3%. This showed that the self-lubrication of graphite ring affected the friction state of the seal face. Because the spiral groove end face contact was different from the smooth surface, the inner ring was more wear than outer ring of the graphite ring. The test results provided a basis for tribological performance optimization of the spiral groove dry gas seal face.

dry gas seal; spiral groove; tribology test; tribology performance; self-lubrication

WANG Pingxi, wangpx28@163.com

TH 117.1

:A

:0438—1157(2017)01—0208—07

10.11949/j.issn.0438-1157.20160891

2016-06-29收到初稿,2016-08-29收到修改稿。

联系人:王平西。

:丁雪兴(1964—),男,博士,教授。

Received date: 2016-06-29.

——纪念摩擦学创始人乔斯特博士诞生100周年