叶顶间隙大小对螺旋离心泵内部压力脉动的影响

张 华,陈 斌,王炳祺,史长彪,沈登武

(1. 合肥工业大学机械工程学院,合肥 230009;2. 江苏大学流体机械工程技术研究中心,镇江 212013;3. 蓝深集团股份有限公司,南京 211500)

叶顶间隙大小对螺旋离心泵内部压力脉动的影响

张 华1,2,陈 斌1※,王炳祺1,史长彪3,沈登武3

(1. 合肥工业大学机械工程学院,合肥 230009;2. 江苏大学流体机械工程技术研究中心,镇江 212013;3. 蓝深集团股份有限公司,南京 211500)

叶顶间隙大小是影响半开式螺旋离心泵内外特性的重要因素之一,为充分探究叶顶间隙大小对其内外特性的影响程度及作用机理,该文以一台比转速237的单叶片螺旋离心泵为研究对象,通过设计叶顶间隙专用调节机构,分别调整叶顶间隙大小至0.3、0.5和0.8 mm,与叶轮外径的比值分别为0.13%、0.22%和0.35%。针对3种叶顶间隙大小情况,同时进行外特性试验和压力脉动试验研究。压力脉动的监测点包括叶轮进口边、叶轮中部、蜗壳第三断面和蜗壳隔舌附近。结果表明叶顶间隙大小与叶轮平均直径的比值应介于0.13%~0.22%之间。同时,结合压力脉动试验获得的实测压力波形图、压力系数波形图及频域图,分析了单叶片螺旋离心泵内部压力脉动的规律,为半开式螺旋离心泵的减振降噪提供参考和借鉴。

离心泵;叶片;叶轮;螺旋叶轮;叶顶间隙;外特性;压力脉动

0 引 言

单叶片螺旋离心叶轮具有较强的通过能力和抗缠绕能力,主要应用于无损运输和污水输送等领域[1-3]。该类型叶轮具有叶片包角大、扭曲程度高[4]等特点,多采用半开式设计[5],叶轮轮缘与底盖板之间存在一定的间隙,该间隙不仅直接影响机组运行效率,对泵的内部流场物理结构及压力脉动、振动等特性也有较大的影响[6-7]。施卫东等[8]以轴流泵为研究对象,讨论了4种不同叶顶间隙大小对轴流泵外特性、叶轮出口轴面速度及环量的影响,发现叶顶间隙超过0.5 mm时,泵性能下降幅度明显增大,并成功捕获了叶顶泄漏涡。因此,研究叶顶间隙大小对单叶片螺旋离心泵性能的影响不仅具有实际工程意义,也具有较高的学术价值。单叶片螺旋离心叶轮由于非对称叶片结构,在不同工况下,径向力变化较大[9-10],国内外学者逐渐对其展开深入的研究[11-14]。Han等[15]通过数值计算的方法,研究了单叶片螺旋离心泵的轴向力和径向力,并给出了极值情况下的叶轮与蜗壳相对位置。Quan等[16]对单叶片螺旋离心泵的能量传递机理进行了分析。Scherbatenko等[17]研究了螺旋离心叶轮出口的绝对速度分布。Pei等[18-20]采用流固耦合与试验相结合的方法,研究了单叶片叶轮进口的振动及变形情况,并引入波动量标准差概念分析了内部压力脉动强度。Nishi等[21-23]研究了不同单叶片出口安放角对叶轮径向力的影响,并通过设计专用试验测量装置,获得了单叶片叶轮所受径向力的情况。

本文以一台比转速ns=237的单叶片螺旋离心泵为研究对象,通过设计叶顶间隙专用可调装置,设定3种叶顶间隙大小,进行外特性试验,分析泵外特性性能与叶顶间隙大小之间的映射关系。同时,对叶轮进口边、叶轮中部、蜗壳第三断面及蜗壳隔舌附近进行压力脉动监测[24-25],通过时域图和频域图的对比,分析叶顶间隙大小对单叶片螺旋离心泵内部脉动特性的影响。为单叶片螺旋离心泵的减振降噪提供参考和借鉴。

1 研究对象

1.1 水力设计

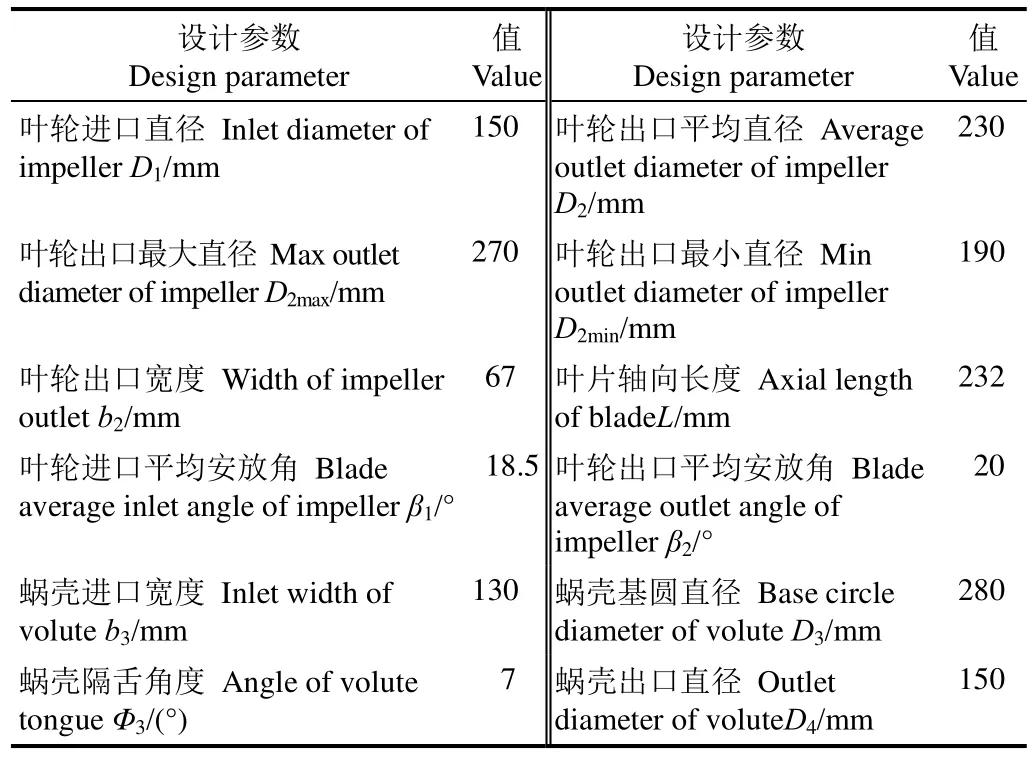

单叶片螺旋离心泵的设计流量(以下标“d”代表设计工况)Qd=190 m3/h,设计扬程Hd=9 m,转速n=1 470 r/min,比转速ns=237。叶轮采用保角变换法设计,叶轮与蜗壳的水力设计结果见表1。

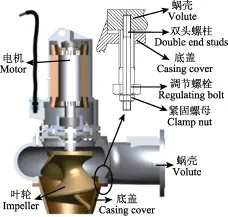

1.2 结构设计

试验样机的结构设计如图1所示,采用潜水排污泵机电一体化结构设计[26-27]。叶轮为锥度轴传动,并通过螺钉紧固。

表1 叶轮及蜗壳设计结果Table 1 Impeller and volute design results

图1 单叶片螺旋离心式潜水排污泵的结构总装图Fig.1 Structural assembly diagram of screw-centrifugal sewage pump with single blade

底盖与蜗壳在径向方向采用O型圈密封,并通过调节螺栓连接,叶顶间隙大小通过调节螺栓调整(此间隙可调结构已应用于实际工程,主要在水泵出厂安装检验和维修保养时调节,在水泵正常运行时不会产生轴向移动,因此,不会对O型圈密封形成磨损。),其具体调节步骤为:

1)叶轮及蜗壳安装到位后,将双头螺柱拧入蜗壳;

2)将调节螺栓拧入底盖,使得调节螺栓的螺纹头部伸出一定长度;

3)将底盖装到蜗壳上,安装时注意使双头螺柱穿过调节螺栓的内孔;

4)将紧固螺母拧入双头螺柱的下端;

5)利用塞尺测量叶片顶部至底盖的最小距离,调节螺栓控制底盖至蜗壳的距离,从而控制叶顶间隙大小,当距离调节到需要大小时,拧紧紧固螺母。

2 试验方法

在符合国家标准的2级精度开式试验台上进行外特性试验。首先将试验泵的叶顶间隙调整到较大值,水泵通电,点动试车,观察空开电流及叶轮旋转时声音的变化,判断叶轮与底盖之间是否发生刮擦,并利用塞尺检查叶顶间隙大小。最终,确定最小叶间隙为0.3 mm。将泵安装上管路系统,从流量调节阀关死至敞开重复试验3次,每次间隔采集13个数据点以上,在确定试验的精度及可重复性后,确定试验泵的最优工况点。

安装高频潜水压力传感器,对0.3、0.5、0.8 mm 3种叶顶间隙情况下(叶顶间隙大小与叶轮平均直径的比值分别为0.13%、0.22%、和0.35%)的压力脉动进行研究。传感器从泵外部通过螺纹孔连接至底盖上,并控制传感器端面不超过底盖内部锥面,保证对流场不造成破坏。每次仅测量8个相同或相近流量下的数据,即0、0.2、0.4、0.6、0.8、1.0、1.2和1.4Qd工况。压力脉动数据采集仪为华中科技大学开发的HSJ-2010型号水力机械综合测试仪[28]。压力传感器采样频率设置为8192,各工况采样时间为30~50 s[29-30]。利用键相技术,完成对整周期数据样本的分离。4只压力传感器的布置方式如图2所示,传感器Pre1安装在叶轮进口边附近,传感器Pre2靠近叶轮中部,传感器Pre3处于蜗壳第三断面的中间截面上,传感器Pre4为蜗壳隔舌附近。

图2 四只压力传感器的布置位置Fig.2 Location of four pressure sensors

3 结果与分析

3.1 外特性结果

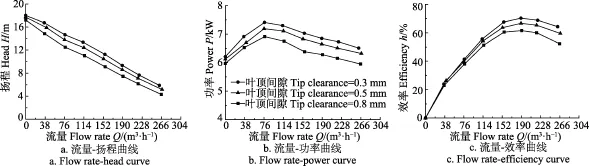

图3为3种叶顶间隙大小情况下的外特性性能对比。

图3 不同叶顶间隙外特性性能对比Fig.3 External characteristic comparison of different tip clearances

试验中测量得到的最优工况(以下标“opt”代表最优工况)为:流量Qopt=196.9 m3/h,扬程Hopt=9.05 m,功率Popt=6.84 kW,效率ηopt=70.92%。从图3中可以看出,叶顶间隙大小的改变对流量-扬程、流量-功率和流量-效率曲线的走势规律影响不大,但随着叶顶间隙的增加,扬程、功率及效率均出现一定程度的下降,通过数据统计发现,在间隙由0.3 mm变为0.5 mm时,1.0Qd工况下,扬程及效率分别下降0.74 m和3.6%;当间隙从0.5 mm变为0.8 mm时,1.0Qd工况下,扬程及效率分别下降1.16 m和5.3%。其中,0.3 mm为试验所用泵在旋转时不发生刮擦的最小间隙;当间隙超过0.5 mm时,泵性能下降幅度过大。因此,试验研究所用螺旋离心泵的叶顶间隙大小应不超过0.5 mm,即叶顶间隙的许用范围为0.3~0.5 mm,与叶轮平均直径的比值范围为0.13%~0.22%。

3.2 压力脉动结果

定义压力脉动系数P*为

式中Pi为任意时刻的实测压力,kPa;Pave为所取样本长度上的平均压力值,kPa。

定义时间系数t*为

式中ti为任意时刻,s;T为叶轮转过一周的时间长度,s。

定义频率系数NF为

式中f为傅立叶变化求得的任意频率值,Hz;F为叶轮的转频(因为叶片为1枚,因此,转频与叶频相同),Hz。

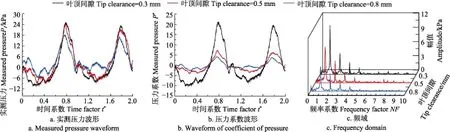

对每个压力传感器获得的数据中,截取50个整周期的数据进行傅立叶变化,获得压力脉动频谱图;并从该数据中截取2个整周期进行压力脉动实测波形图和压力脉动系数波形图的绘制。由于泵内部各点处的压力大小不同,无法反应出各点的压力脉动强度。因此,本文选择压力系数波形图表述,压力波形系数越平缓,代表压力脉动诱导水力振动和噪声的程度越小。

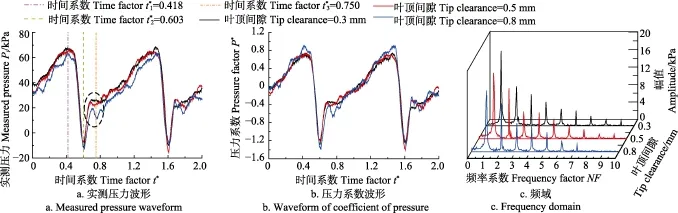

图4为压力传感器Pre1处的测试及分析结果。从图4a可以看出3种叶顶间隙大小情况下,实测压力的波形走势基本一致。在叶顶间隙大小为0.3和0.5 mm时,实测压力波形图上压力的极大值与极小值分别相互接近,但叶顶间隙大小为0.8 mm时,压力的极大值变小,而压力的极小值变大,其主要原因为同一圆周角度上,叶片顶部的半径最大,做功能力最强,随着叶片的旋转,当压力面逼近测压点时,所测压力达到极大值。叶顶间隙增大时,会加剧叶片压力面高压流体向吸力面的泄漏程度,从而导致压力极大值降低,压力极小值增大。因此,叶顶间隙增大虽然导致外特性性能的下降,但对叶顶间隙内的汽蚀能够起一定的抑制作用(受研究条件的限制,该文未对叶顶间隙内的汽蚀现象进行深入研究,尚不清楚叶顶间隙内的汽蚀程度,无法得出汽蚀程度与叶顶间隙大小之间的关系,但该方向将会是以后研究的重点方向之一)。从图4a还可以看出,在叶顶间隙大小为0.3和0.5 mm时,时间系数t*值介于0~0.6范围内,实测压力值均小于0,结合图4b和公式(1)可知,这2种叶顶间隙下,叶轮旋转一周内的平均压力值大于0。随着叶顶间隙增加至0.8 mm,由于叶顶附近压力泄漏严重,使得压力的平均值增加,从而导致压力系数波动分布最为平缓。从压力脉动频域图中发现,叶顶间隙大小的变化对前几阶主频的频率值基本无影响,前四阶主频分别为1F、2F、3F和4F,从各阶主频对应的幅值分析,叶顶间隙大小的增加使得主频的幅值逐渐降低,但对二阶、三阶、四阶主频的幅值影响不大。

图4 传感器Pre1所测压力脉动结果Fig.4 Pressure fluctuation test results of sensor Pre1

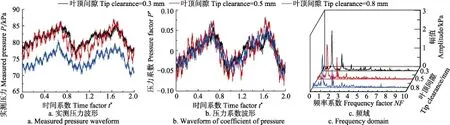

图5为压力传感器Pre2处的测试及分析结果。在实测压力波形图及压力系数波形图中,间隙为0.3与0.5 mm时,二者的曲线基本重合,当间隙增加至0.8 mm时,正斜率曲线段内压力实测值出现明显下降,实测压力的平均值也随之下降,但间隙的变化并未对实测压力中的极值产生明显影响,因此,在压力系数波形图中,0.8 mm间隙情况下,压力系数的极大值最大,极小值最小。根据键相标记点和横坐标时间轴位置,图6给出了时间系数t*1=0.418和t*2=0.603时叶轮与传感器Pre2(标记点“×”)之间的相对位置[31],t*1=0.418时对应了压力极大值,可知当测压点极度逼近叶片压力面时,压力达到最大值;t*2=0.603时对应压力极小值,此时测压点处于间隙内部。t3=0.750时,间隙刚好转过测压点,随着叶顶间隙大小的增加,叶顶泄漏流动增强,泄漏流与主流发生卷吸形成泄漏涡,泄漏涡绕过测压点,造成压力脉动在经历从极小值逐渐上升的过程中,出现压力突然小幅下降后回升的现象,如图5a中椭圆虚线区域所示。

从图5c频域图中还可看出,除主频幅值随着间隙增加略有下降外,其他阶次主频的幅值基本不变。对比压力传感器Pre1位置,Pre2位置在对应叶轮倍频下的幅值更大,且5~8整数倍倍频被明显捕捉,其主要原因为Pre2位置为叶轮中部区域,叶片的直径大,做功能力强,且易受周边叶片的影响。

图5 传感器Pre2所测压力脉动结果Fig.5 Pressure fluctuation test results of sensor Pre2

图6 、下叶轮与测压点Pre2的相对位置Fig.6 Relative position between impeller and pressure sensor Pre2 atand

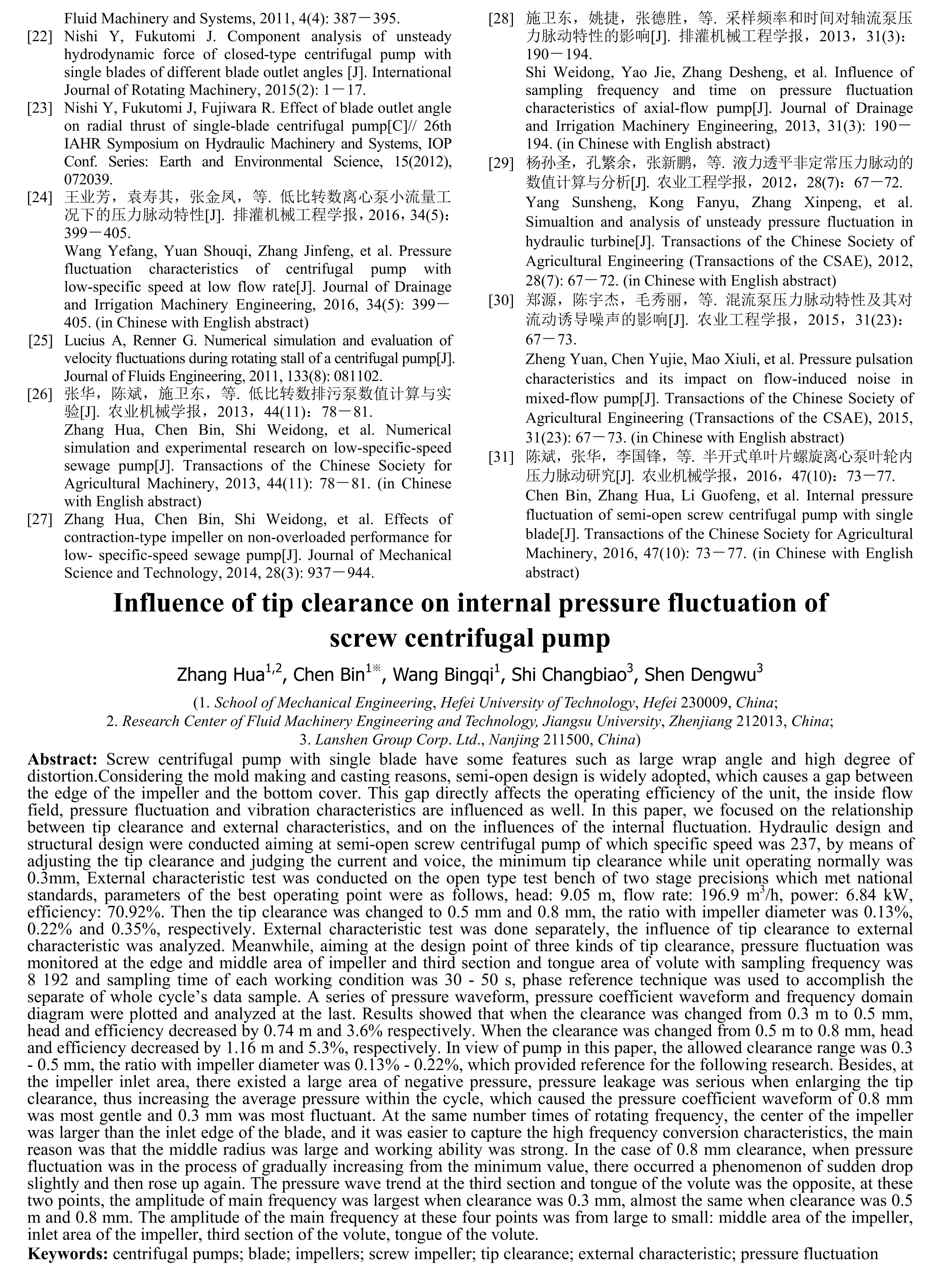

图7、图8所示分别给出了蜗壳第三断面(传感器Pre3位置)和蜗壳隔舌附近(传感器Pre4位置)的压力脉动测试及分析结果,两者的实测压力波形图走势相反,但2个监测点位置存在以下共性:1)0.3与0.5 mm情况下的实测压力曲线基本重合,当间隙达到0.8 mm时,实测压力曲线整体向下平移;2)3种间隙大小情况下的压力系数波形基本重合,若以压力系数来判断压力脉动程度,则间隙大小对蜗壳第三端面与隔舌基本没有影响;3)1F为主频,2F为次频,当间隙从0.3 mm变化到0.5 mm时,主频幅值稍有下降,当间隙从0.5 mm变化到0.8 mm时,主频幅值基本稳定不变;次频幅值基本不随间隙大小而变化。

图7 传感器Pre3所测压力脉动结果Fig.7 Pressure fluctuation test results of sensor Pre3

图8 传感器Pre4所测压力脉动结果Fig.8 Pressure fluctuation test results of sensor Pre4

4 结 论

1)间隙由0.3 mm变为0.5 mm时,设计工况下,扬程及效率分别下降0.74 m和3.6%;当间隙从0.5 mm变为0.8 mm时,设计工况下,扬程及效率分别下降1.16 m和5.3%。因此,结合压力脉动特性与外特性结果,针对本文试验用泵,认为可允许的间隙范围为0.3~0.5 mm,与叶轮平均直径的比值范围为0.13%~0.22%,为以后的研究提供了参考和借鉴。

2)叶轮进口边附近受负压作用较大,增大叶顶间隙,压力泄漏严重,增加了周期内底盖表面监测点处的平均压力,导致0.8 mm情况下,压力系数波形图最为平缓。

3)相同整数倍转频下,叶轮中部比叶片进口边的幅值大。在0.8 mm间隙情况下,压力脉动在经历从极小值逐渐上升的过程中,出现压力突然小幅下降后回升的现象。

4)蜗壳第三断面和蜗壳隔舌附近的实测压力波形走势相反,叶顶间隙大小对两个位置下的压力系数波形图影响不大。

[1] 李仁年,陈昊,韩伟,等. 大颗粒下螺旋离心泵内运动特性数值模拟与分析[J]. 流体机械,2016,44(7):18-21. Li Rennian,Chen Hao,Han Wei,et al. Numerical simulation and analysis of particle motion trajectory in the screw centrifugal pump with large particles[J]. Fluid Machinery,2016,44(7):18-21.(in Chinese with English abstract)

[2] 刘宜,白茂宁,程效锐,等. 螺旋离心泵的双向流固耦合分析[J]. 西华大学学报:自然科学版,2015,34(6):85-91. Liu Yi,Bai Maoning,Cheng Xiaorui,et al. Bidirectional fluid structure interaction analysis for the screw centrifugal pump[J]. Journal of Xihua University:Natrual Science Edition,2015,34(6):85-91.(in Chinese with English abstract)

[3] 朱荣生,林鹏,龙云,等. 螺旋轴流泵的固液两相流动数值模拟[J]. 排灌机械工程学报,2014,32(1):6-11. Zhu Rongsheng,Lin Peng,Long Yun,et al. Numerical simulation of solid-liquid two-phase flow in screw axial-flow pump[J]. Journal of Drainage and Irrigation Machinery Engineering,2014,32(1):6-11.(in Chinese with English abstract)

[4] 林鹏. 螺旋轴流泵的固液两相数值模拟及试验研究[D].镇江:江苏大学,2013. Lin Peng. Numerical Simulation and Experimental Research of Solid-Liquid Two-Phase in A Screw Axial Flow Pump[D]. Zhenjiang:Jiangsu University,2013.

[5] 张华. 单叶片螺旋离心式潜水排污泵的优化设计及试验研究[D]. 镇江:江苏大学,2014. Zhang Hua. Optimal Design and Experimental Research on Screw-Centrifugal Submersible Pump with Single Blade [D]. Zhenjiang:Jiangsu University,2014.

[6] 梁开洪,张克危,许丽. 轴流泵叶顶间隙流动的计算流体动力学分析[J]. 华中科技大学学报:自然科学版,2004,32(9):36-38. Liang Kaihong,Zhang Kewei,Xu Li. Analysis of the flow through the blade tip clearances of axial pumps by CFD[J]. Journal of Huazhong University of Science and Technology:Nature Science Edition,2004,32(9):36-38.(in Chinese with English abstract)

[7] 戴辰辰,郭鹏程,罗兴锜,等. 轴流泵端壁间隙流动特性的数值分析[J]. 流体机械,2009,37(6):32-35. Dai Chenchen,Guo Pengcheng,Luo Xingqi,et al. Numerical analysis of tip clearance flow characteristic in axial flow pump[J]. Fluid Mechinery,2009,37(6):32-35.(in Chinese with English abstract)

[8] 施卫东,张华,陈斌,等. 不同叶顶间隙下的轴流泵内部流场数值计算[J]. 排灌机械工程学报,2010,28(5):374-377. Shi Weidong,Zhang Hua,Chen Bin,et al. Numerical simulation of internal flow field in axial-flow pump with different blade tip clearance sizes[J]. Journal of Drainage and Irrigation Machinery Engineering,2010,28(5):374-377.(in Chinese with English abstract)

[9] 邓育轩,李仁年,韩伟,等. 螺旋离心泵内回流涡空化特性[J]. 农业工程学报,2015,31(1):86-90. Deng Yuxuan,Li Rennian,Han Wei,et al. Characteristics of backflow vortex cavitation in screw centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2015,31(1):86-90.(in Chinese with English abstract)

[10] 邓育轩,李仁年,韩伟,等. 螺旋离心泵内非定常漩涡空化的计算与分析[J].华中科技大学学报:自然科学版,2014,42(9):118-121. Deng Yuxuan,Li Rennian,Han Wei,et al. Unsteady vortex cavitation in a screw centrifugal pump[J]. Journal of Huazhong University of Science and Technology:Natrual Science Edition,2014,42(9):118-121.(in Chinese with English abstract)

[11] 权辉,李仁年,苏清苗,等. 含沙水下粒径对螺旋离心泵磨蚀效应的数值分析[J]. 西华大学学报:自然科学版,2014,33(3):91-94. Quan Hui,Li Rennian,Su Qingmiao,et al. Numerical analysis of erosion effect of sand-laden water on screw centrifugal pump[J]. Journal of Xihua University:Natrual Science Edition,2014,33(3):91-94.(in Chinese with English abstract)

[12] 张华,陈斌,施卫东,等. 单叶片螺旋离心泵内部流场数值计算及油膜试验研究[J]. 排灌机械工程学报,2016,34(5):381-385. Zhang Hua,Chen Bin,Shi Weidong,et al. Numerical simulation and oil film observation on flow field in impeller of screw centrifugal pump with single-blade[J]. Journal of Drainage and Irrigation Machinery Engineering,2016,34(5):381-385.(in Chinese with English abstract)

[13] 权辉,李仁年,苏清苗,等. 基于PIV测试的螺旋离心泵内部流动特性研究[J]. 农业机械学报,2015,46(4):28-32. Quan Hui,Li Rennian,Su Qingmiao,et al. Internal flow characteristic of screw centrifugal pump based on PIV[J]. Transactions of the Chinese Society for Agricultural Machinery,2015,46(4):28-32.(in Chinese with English abstract)

[14] Cheng X R,Li R N,Gao Y,et al. Numerical research on the effects of impeller pump-out vanes on axial force in a solid-liquid screw centrifugal pump[C]// 6th International Conference on Pumps and Fans with Compressors and Wind Turbines. IOP Conference Series:Materials Science &Engineering,2013,52:062008.

[15] Han Wei,Ma Wei,Li Rennian,et al. The numerical analysis of radial thrust and axial thrust in the screw centrifugal pump[J]. Procedia Engineering,2012(31):176-181.

[16] Quan H,Li R N,Su Q M,et al. Research on energy conversion mechanism of a screw centrifugal pump under the water[C]// 6th International Conference on Pumps and Fans with Compressors and Wind Turbines. IOP Conference Series:Materials Science &Engineering,2013,52:032017. [17] Scherbatenko I V,Surikov V I. Distribution of the absolute flow velocity behind the screw impeller of a centrifugal pump[J]. Chemical and Petroleum Engineering,2005,41(3):199-206.

[18] Pei J,Yuan S Q,Yuan J P. Numerical analysis of periodic flow unsteadiness in a single-blade centrifugal pump[J]. Science China-Technological Sciences,2013,56(1):212-221.

[19] Pei Ji,Yuan Shouqi,Yuan Jianping. Fluid-structure effects on periodically transient flow of a single-blade sewage centrifugal pump[J]. Journal of Mechanical Science and Technology,2013,27(7):2015-2023.

[20] 裴吉,袁寿其,袁建平,等. 单叶片离心泵压力脉动强度多工况对比研究[J]. 华中科技大学学报:自然科学版,2013,41(12):29-33. Pei Ji,Yuan Shouqi,Yuan Jianping,et al. Comparative study of pressure fluctuation intensity for a single-blade pump under multiple operating conditions[J]. Journal of Huazhong University of Science and Technology:Natural Science Edition,2013,41(12):29-33.(in Chinese with English abstract)

[21] Nishi Y,Fukutomi J,Fujiwara R. Radial thrust of single-blade centrifugal pump[J]. International Journal of

10.11975/j.issn.1002-6819.2017.01.011

TH313

A

1002-6819(2017)-01-0084-06

张 华,陈 斌,王炳祺,史长彪,沈登武. 叶顶间隙大小对螺旋离心泵内部压力脉动的影响[J]. 农业工程学报,2017,33(1):84-89.

10.11975/j.issn.1002-6819.2017.01.011 http://www.tcsae.org

Zhang Hua,Chen Bin,Wang Bingqi,Shi Changbiao,Shen Dengwu. Influence of tip clearance on internal pressure fluctuation of screw centrifugal pump[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE),2017,33(1):84-89.(in Chinese with English abstract)doi:10.11975/j.issn.1002-6819.2017.01.011 http://www.tcsae.org

2016-06-29

2016-11-11

安徽省合肥工业大学“秋实计划”A类计划项目(JZ2015 QSJH0246);中央高校基本科研业务费专项资金资助(JZ2015HGBZ 0129);江苏大学国家水泵及系统工程技术研究中心开放基金资助(NR CP-201603)。

张 华,男(汉族),江苏南京人,助理研究员,博士,主要从事水力机械内部流动研究。合肥 合肥工业大学机械工程学院,230009。Email:zhh091088@126.com

※通信作者:陈 斌,男(汉族),江苏靖江人,研究员,博士,博士生导师,主要从事流体机械及工程研究。合肥 合肥工业大学机械工程学院,230009。Email:chenbin21cn@126.com