热强度试验中热电偶调理模块的设计与应用

李正荣1,乔 金2,颜思淼2

(1.中国燃气涡轮研究院,四川绵阳 621703;2.北京瑞风协同科技股份有限公司,北京 100086)

热强度试验中热电偶调理模块的设计与应用

李正荣1,乔 金2,颜思淼2

(1.中国燃气涡轮研究院,四川绵阳 621703;2.北京瑞风协同科技股份有限公司,北京 100086)

热强度试验现场环境复杂,会对热电偶、热流等微弱电压信号产生较大电磁干扰,影响系统测量精度;因此,需要设计一款热电偶调理模块,对小信号进行隔离放大并抑制环境干扰,有效还原真实信号,提高系统的测量精度;首先,信号通过差分滤波电路,滤除噪声后进入高分辨率ADC,转换为数字信号;然后通过CPU进行信号处理,得到对应的温度值,再根据按满量程线性化计算,将输出编码发送到DAC,按预先设置好的信号输出到数据采集仪器;通过实测证明,热强度试验中的热电偶、热流以及其它微弱信号,均可通过此热电偶调理模块调理成大电压或电流信号然后输出,可以有效的抑制干扰,确保热强度试验中系统的测量精度。

热强度试验;热电偶调理;测量精度

0 引言

热强度试验是观察和研究飞行器结构或构件在热环境中的力学性态和抵抗破坏能力的试验。试验时将结构表面划分为若干区域,每个区域的单位面积加热率和载荷值各不相同,通过PID闭环控制实现对各个区域加热。各区域的温度信号采集精度直接影响控制精度。试验现场环境复杂,强电、弱电混合走线,会对热电偶、热流等微弱电压信号产生较大电磁干扰,影响测量精度,进一步影响可控硅控制信号精度,基于以上原因,需设计热电偶/小电压调理模块,对小信号进行隔离放大,提高测量和控制精度。并且模块还需要具备响应速度快,精度高,使用灵活等特点,应用该模块对抑制热强度试验存在的干扰有较大作用,可以有效提高系统的测量、控制精度。

1 热电偶调理模块需求分析

结合热强度试验的实际需求,设计专用的热电偶调理模块需具备以下特点:

1)支持多种偶型B、E、J、K、N、R、S、T,可程控选择;

2)采用LXI总线,支持远程控制;

3)输出多种输出:±10 V、±5 V、0~5 V、0~10 V、0~20 m A、4~20 m A、0~24 m A;

4)响应时间不大于5 mS级;

5)通道间相互隔离;

6)具备硬件低通滤波功能;

7)支持在线校准;

2 热电偶调理模块设计

热电偶调理模块采用板卡式设计,每块卡设计8通道,内置于CAS2000六槽主机箱。主机箱采用了高密度的紧凑型结构设计,具有高度的配置灵活性和优异的系统扩展性,可同时插入多达6个配置模块,共48通道,以满足不同用户不同规模的测试测量应用需求。主机箱由主控制板、6槽背板组成,机箱的主控制板和背板均严格按照LXI总线A类规范设计,采用SMBus通讯控制,其8路模拟输出线具有各自的模拟地,提供10 MHz晶振,同时具有硬件复位功能。

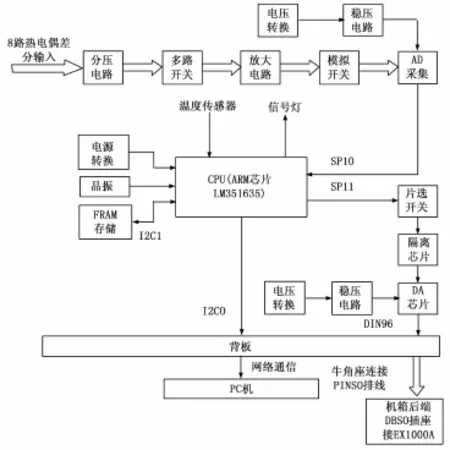

根据需求,模块总体设计划分为以下几大部分:数据采集、信号处理、冷端补偿、信号输出及外部通讯,原理框如图2所示。

由于热电偶为微小信号,在测试精度上必须保证,主要体现在滤波设计、电源噪声、PCB布线等因素的控制。由于模块对信号输入输出有最大相位差要求,需要在软件上采用快速计算方法和SPI硬件驱动以保证性能要求。

图1 CAS2000机箱

图2 模块原理框图

2.1 模块硬件设计

2.1.1 数据采集

热电偶输入通过MiniTC端子排转为电信号,使用差分滤波电路滤除噪声,带宽200 Hz,通过对输入信号分压及放大器放大,使输入信号可承受120 V瞬态高压,防止大电压击穿。

模拟量测量电路使用外部ADC转换芯片,将信号转换为数字,通过SPI读入CPU。ADC分辨率为24bit,数据通过率最大为50 KSPS。使用多路开关切换8个通道。为满足放大器建立时间,达到要求的精度,使用双路放大器。按转换周期30μs计算:每路采集18次:需时540μs,8通道,共需时4.32 ms,则总通过率为231 Hz,采集能够满足要求。

2.1.2 信号处理

CPU将AD采集的电压信号根据不同偶型进行查表转换为热电偶的温度值,实现热电偶温度采集,同时将冷端测量温度进行补偿。根据不同输出设置进行输出满量程线性化计算,并将输出编码发送给DA芯片。

模块板载铁电存储器,构成2×32 KB非易失存储器,用于分度表和设定参数存储。使用时,按照指令,将分度表装载到SRAM中,以提高计算速度。

2.1.3 冷端补偿

模块使用2路DS18B20测量端子排处的冷端温度值。通过单总线读取冷端温度值,并对采集到的两路温度进行平均,提高测量精度。

DS18B20温度转换延时为750 ms,通过程序设计每1 S对冷端补偿温度进行更新。

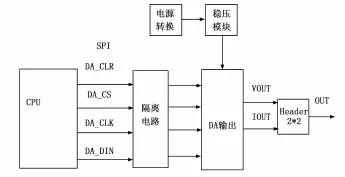

2.1.4 信号输出

模块使用8路DAC进行信号输出,每路互相隔离,输出量程由软件选择。CPU通过SPI总线给8路DA分别发送输出编码,控制DA输出。CPU与DAC之间使用光耦进行隔离,避免干扰。

图3 信号输出框图

2.2 热电偶调理模块软件设计

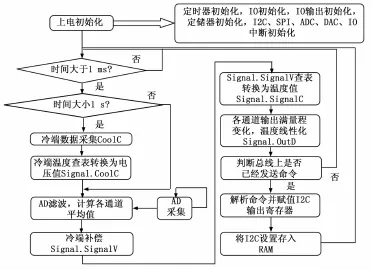

软件是整个模块的核心,使用C语言编制,流程如图4所示。

图4 软件流程图

2.2.1 与主机通讯

与主机通讯包含在解析命令并赋值I2C输出寄存器,当上位机界面已经发送命令,程序中的I2C中断服务子程序跳出时会将I2C数据就绪标志I2C_Ready置1,主程序判断该就绪标志,即可根据接收到的数据进行命令的解析,如果是参数设置,或者校准命令,在命令解析后的下一次循环即可执行相应的操作,如果是要求获取数据的命令,则将上位机要求获取的数据装载进I2C数据输出寄存器,在上位机再次调用数据获取函数的时候,即可将I2C数据输出寄存器中的数据正确的输出到上位机。

2.2.2 参数、分度表存取

参数、分度表的读取包含在上电初始化中,从FRAM中读取校准参数(斜率和截距)以及对上次操作时对热电偶类型,是否进行冷端校准,输出类型,输入最大值和最小值的设置;

2.2.3 扫描开关切换

扫描开关切换包含在AD采集中,在AD采集的中断服务子函数中,扫描开关切换,以实现对每个通道的AD采集;2

.2.4 热电偶数据采集

热电偶数据采集即AD采集,将AD采集到的电压查表转换成温度值,即完成了热电偶数据的采集;

2.2.5 冷端数据采集

使用两路DS18B20测量设备对外接口处的温度值,DS18B20为单总线模式,通过对IO口的操作模拟单总线时序,以实现对温度的采集,将两路DS18B20采集到的温度做平均值以提高采集温度的精度;

2.2.6 数据变换

数据变换,包括冷端温度(℃)查表转换成电压值(u V)、采集到的热电偶的电压(u V)转化为温度值(℃)以及各通道温度满量程线性化。

2.2.7 冷端校准

程序通过上位机发送的冷端补偿标志来决定是否进行冷端补偿,如果冷端补偿标志为1,则进行冷端补偿,否则,保持AD采集平均值的原值,不进行补偿;

2.2.8 模拟量输出

将已经进行过冷端补偿的电压查表转化为温度值后,将该温度在满量程内线性化,以计算出应该输出的电压值,然后将该电压值根据量程转化为DA输出编码,进行DA输出;

2.2.9 采集数据直接输出

程序中,设计每隔1 s进行一次温度的测量,更新温度值,并进行冷端的补偿,在这1 s的间隔内,只进行冷端补偿而不进行冷端温度的更新,以提高DA输出的频率。

3 试验结果与分析

根据测试需求,对研制的热电偶调理模块进行精度测量,考核精度、响应时间等设计指标。

3.1 精度测量

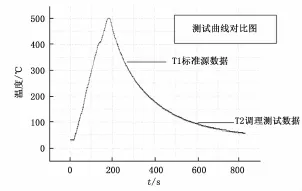

使用标准信号源和数据采集设备进行测试,测试曲线如下表:

T1曲线为标准源信号直接接数据采集设备采到的数据

T2曲线为标准源接热电偶调理模块,模块输出接数采集采设备采到的数据

从图中可以T1和T2曲线基本拟合,通过计算,调理精度满足设计要求,小于0.1%

图5 温度精度测量曲线

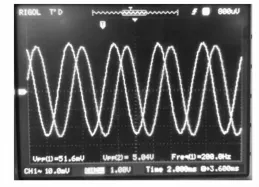

3.2 响应时间测试

使用信号发生器输出50 m V信号,分别直接接示波器和通过调理输出后接示波器,考核调理模块响应速度,调理放大倍数100,输出为5 Vpp。

从下图可看,黄色波形为信号发生器原始信号,蓝色波形为信号发生器输出信号经调理后波形,从示波器显示结果可知,调理模块带宽可达200 Hz,响应时间小于5 ms。

图6 响应时间、带宽测试

4 现场应用

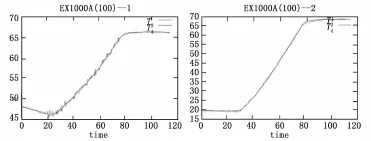

使用热电偶调理模块提高了信号抗干扰能力,尤其电流输出模式,使温度信号可进行长距离高精度传输,保证测量精度。模块的高响应时间,使温度控制模块响应速度和控制精度均有大幅提高,保证试验温控曲线与试验设计曲线完全拟合,实现高精度温控。

下图为温度控制曲线,T4为温度理论曲线,T3为实际控制曲线。左图为未使用热电偶调理模块试验曲线,右图为使用热电偶调理模块的试验曲线。通过对比,使用热电偶调理模块后,T3曲线和T4曲线拟合得更好,温度控制精度更高,干扰更小,达到了设计目的。

图7 试验温控曲线

5 结论

通过试验验证,热电偶/小电压调理模块在热强度试验中可抑制试验环境中强电带来的电磁干扰,提高系统控制精度及测量精度,达到了设计目的。由此可知,在其他类似电磁环境恶劣的试验现场,对于热电偶或微弱电压信号使用该热电偶调理模块可提高测量精度,具有推广意义。

[1]王飞跃.热电偶传感器信号调理与数字采集系统的设计,中北大学,2013.

[2]甄国勇,王向玲,侯 卓.基于热电偶的温度测量信号调理电路,核电子学与探测技术,2012,32(3):269-171.

[3]崔占中,王乐善.石英灯加热器的热特性研究,强度与环境,2004,31(3):40-44.

[4]荆海霞,周琳勃,王仁道,等.基于单片机的热电偶测温系统的设计,微计算机信息,2009(23):88-89.

[5]兀 伟,王航宇.多种温度传感器信号调理电路设计,电子设计工程,2012,20(22):73-75.

Thermocouple Conditioner Module Design and Application in the Thermal Strength Test

Li Zhengrong1,Qiao Jin2,Yan Simiao2

(1.China Gas Turbine Establishment,Mianyang 621703,China;2.Beijing Rainfe Technology CO.LTD,Beijing 100062,China)

Since the thermal strength test environment is complex,there is strong electromagnetic interference in measuring low voltage signals,such as thermocouples and heat flux,thus affect system measurement accuracy.Therefore one thermocouple conditioning module is designed,aiming at isolating and amplifying the low voltage signals as well as jamming interference,recovering signals effectively,then improving the accuracy of the system.At first,real signals go into differential filter circuitry with noise filtered,then are converted into digital signals by passing through high resolution ADC.And then are processed by CPU,we get corresponding temperature values.Finally,do linear calculation in full scale,send output code to DAC,then output signal to DAQ instrument.It was proven by test,all low signals including thermocouples,heat flux and other low voltage signal in thermal strength test,can be converted to high voltage or current signals by using thermocouple conditioning module,thus reduce the interference effectively and ensure the system test accuracy can be achieved.

thermal strength test,thermocouple conditioner,measurement accuracy

1671-4598(2016)08-0212-03

10.16526/j.cnki.11-4762/tp.2016.08.058

:TH811

:A

2016-03-03;

:2016-03-27。

李正荣(1964-),男,四川省大英县人,大学,主要从事试验研究、试验能力建设的工作。