海工用单轨吊梁支撑设计及强度校核

王正权, 邵小丰, 胡国贤, 杨胜国

(烟台中集来福士海洋工程有限公司, 山东 烟台 264000)

海工用单轨吊梁支撑设计及强度校核

王正权, 邵小丰, 胡国贤, 杨胜国

(烟台中集来福士海洋工程有限公司, 山东 烟台 264000)

海工用单轨吊梁以往的经验设计会造成设计冗余不足,因此,选择常用的3 t及以下的单轨吊梁为研究对象,通过力学原理及模型简化进行实际受力和强度校核,给出单轨吊梁的设计参考数值,进而优化其设计。

单轨吊梁;支撑布置;支撑连接

0 引言

以往的单轨吊梁设计中,工程师对于吊梁的选取及其支撑的布置没有清晰的概念,都只是凭借经验来进行设计,没有详细准确的计算数据作为设计支撑,往往造成设计的过度冗余或不足,浪费了大量的人力工时及材料。而3 t及以下单轨吊梁的应用在海工装备中的数量较多,所以亟需梳理和总结其设计,并进行标准固化,从而为后续项目的设计提供数据支持。

应用力学原理进行模型简化及计算,基于美国船级社(ABS)的WSD 许用应力设计方法,即只考虑材料的屈服强度利用系数,并结合常用的海工规范,校核不同起重作业工况下吊梁工字钢、支撑的强度及刚度,以确定不同工况下工字钢及支撑的尺寸及布置,使其满足材料特性及规范的要求。最后将单轨吊梁的设计标准固化,成为企业内部通用的设计标准。

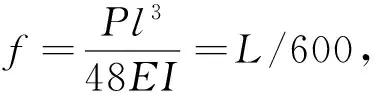

1 工字钢选取

综合吊梁起重滑车供应商的选型配置,并结合船厂海工项目的建造经验,在根据最重起吊设备/部件的重量确定吊梁的安全载荷(SWL)后,根据表1中的参数选取合适的工字钢作为吊梁[1]。图1为工字钢剖面尺寸示意图。

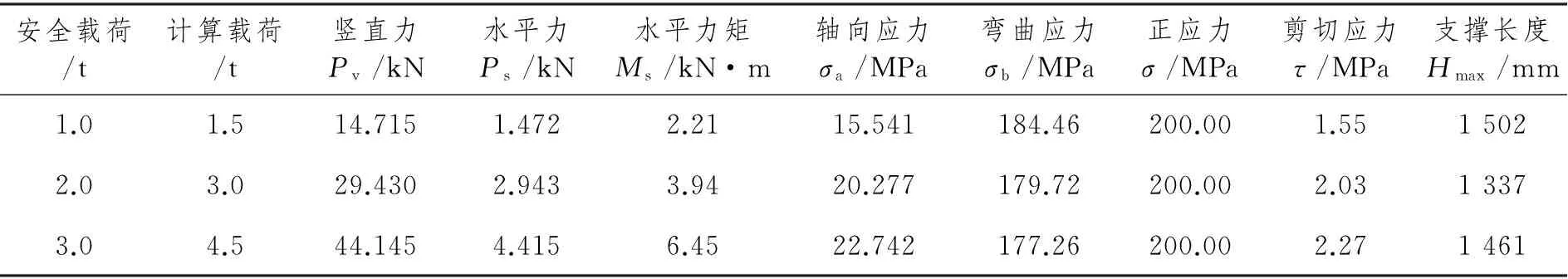

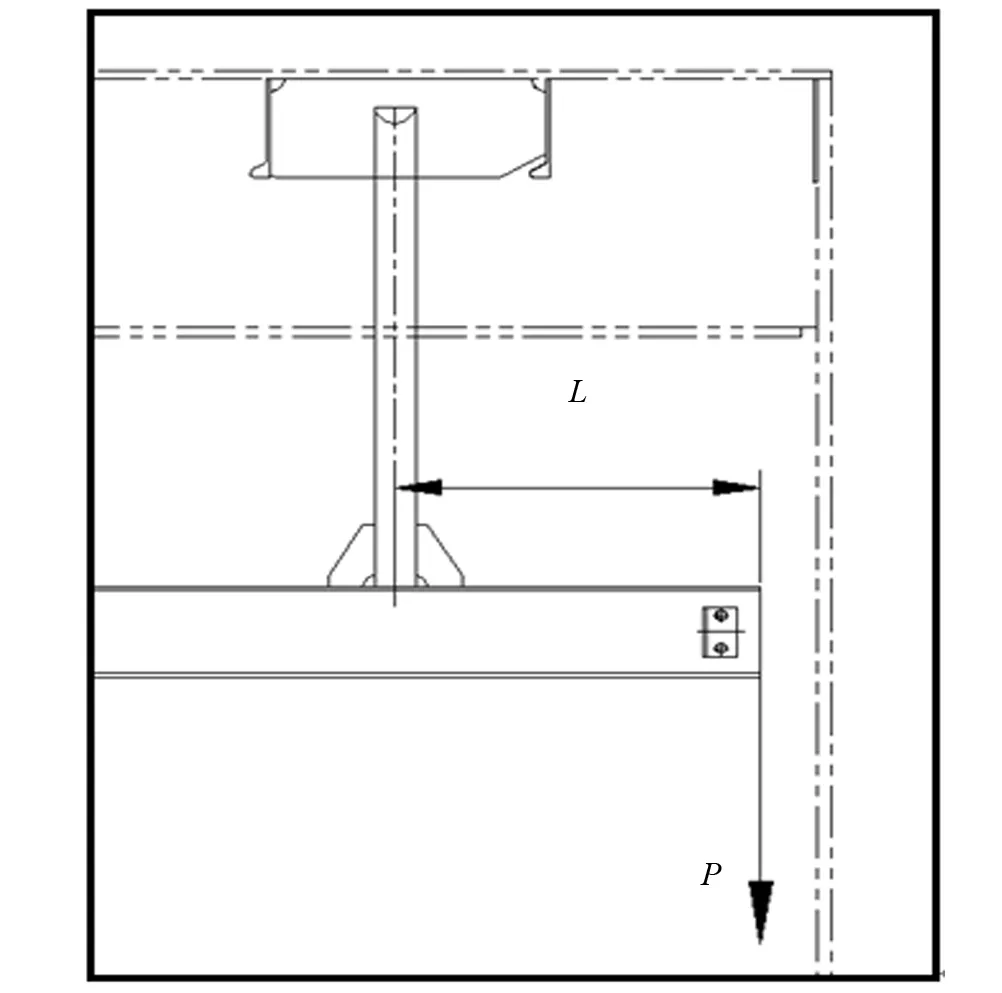

表1 工字钢选取

图2 工字钢尺寸

2 支撑选取、连接及强度校核

2.1 支撑选取

根据海工行业项目的设计及施工经验,选取ASTM A106A/A106 M标准的无缝钢管作为吊梁的支撑,相关参数信息见表2。

表2 支撑选取相关参数

2.2 支撑与船体结构的连接

钢管支撑不能直接与结构甲板焊接连接,须与球扁钢、T型材或角钢等扶强材焊接连接,以消除吊梁对主结构的应力影响。根据行业设计经验,得到支撑与球扁钢、T型材的连接形式,供设计参考。

(1) 与球扁钢连接

钢管支撑通过加强板与球扁钢相连接,加强板插入圆管的条形槽内,且为了避免凝水及脏物进入圆管并考虑外形美观,对圆管削斜开口处用半径50 mm(R50)的半圆形盖板进行封盖,所有焊接连接使用普通直角焊接,如图2所示。

(2) 与T型材连接

钢管支撑与T型材面板直接焊接连接,且根据布置位置及空间尺寸,对支撑的一侧或两侧采取肘板加强,增加支撑连接的牢固性,如图2所示。

图2 支撑连接形式

2.3 支撑强度校核

2.3.1 受力设计

支撑受力如图3所示,长度为H的圆管支撑与工字钢焊接,考虑起重设备的动态操作,支撑的受力分为水平力Ps和竖直力Pv。

图3 支撑受力分析

参考标准NORSOK R002中H.5.2的要求计算支撑受力[2]:

(1) 竖直方向受力

计算支撑受力:计算时选取动态载荷系数为1.5,即

式中:g为重力加速度,g=9.81 N/kg。

(2) 水平方向受力

校核计算时水平方向的受力为10%的Pv,即

2.3.2 支撑材料特性

支撑材料选取ASTM A106 GR.B无缝钢管,其屈服极限σs=240 MPa,根据一般机械制造设计经验,材料的安全系数取1.2,则弯曲许用应力[σ]=200 MPa,剪切许用应力[τ]=120 MPa。钢管支撑的其他特性见表3。

表3 支撑用钢管其他材料特性

2.3.3 支撑极限长度确定

根据以上受力分析及力学原理可得;

由σ=σa+σb= Pv/A+ Ps·H/W= Pv/A+ Pv·10%·H/W,得出:

当σ=[σ]时,H具有极限长度,即允许出现的最大长度。安全载荷分别为1.0 t、2.0 t和3.0 t时,各个参数计算结果见表4。

表4 各参数计算结果

通过以上计算结果可以得出,当σ=[σ]=200 MPa时,不同载荷下的剪应力τ<[τ]=120 MPa,且支撑的最大长度可以分别做到1 502 mm,1 337 mm,1 461 mm。但在实际设计时,在保证设备起吊高度的前提下应尽可能缩短支撑长度,以保证支撑具有足够的受力强度和吊梁操作稳定性,从而确保船上起重作业的安全性。

3 工字钢的强度与刚度校核

3.1 最大跨距时工字钢的强度及刚度校核

3.1.1 支撑间最大跨距的确定

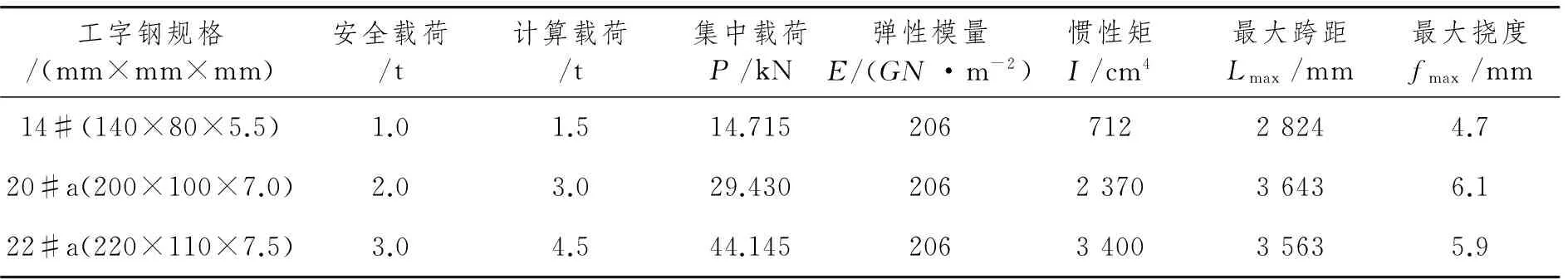

支撑间距布置如图4所示,吊梁支撑间的跨距为L,受集中载荷P的作用,根据受力工况及力学原理,需要计算出L允许出现的最大值,以使实际设计时的支撑布置更合理,避免过度设计,减少支撑数量,从而降低建造成本。

图4 支撑间距布置

根据力学原理,将上述的受力工况简化为集中载荷作用下,两端固定的简支梁,其受力简图及挠曲线方程,见表5。

表5 简支梁受力简图

表6 不同载荷下支撑间最大跨度及工字钢垂向最大挠度

通过表6的计算结果可以看出,安全载荷为1.0 t、2.0 t及3.0 t时吊梁支撑的最大跨距分别为2 824 mm、3 643 mm、3 563 mm,对应的最大挠度分别为4.7 mm、6.1 mm、5.9 mm,且都满足f≤25 mm的要求。

3.1.2 工字钢的强度与刚度校核

通过3.1.1节的计算,根据规范的要求得出了吊梁支撑间的最大跨距,而该部分内容需要校核支撑在按照最大跨距布置时的强度及刚度是否满足材料的特性要求,否则须根据强度和刚度的要求调整支撑间的跨距,以最终确定最大跨距。

(1) 强度校核

由强度条件设计截面梁的最大弯矩,工字钢中间截面的弯矩为

且弯曲正应力强度条件为

根据式(5)和式(6)得到不同载荷下的计算结果见表7。

表7 不同载荷下工字钢强度校核计算结果

通过表7的计算结果可以得出,支撑按最大跨距布置时,吊梁中间截面处的弯曲正应力都小于弯曲许用应力[σ],满足强度要求。

(2) 刚度校核

通过3.1.1节的计算过程可以得出,支撑的布置跨距在L≤Lmax时,吊梁的垂向挠度f≤fmax=L/600,此时吊梁的刚度满足要求。通过强度和刚度的校核计算可以得出:安全载荷为1.0 t、2.0 t及3.0 t时,吊梁支撑间的最大跨距分别为2 824 mm、3 643 mm、3 563 mm,设计时可以参考使用。

3.2 吊梁端部最大外伸长度计算

3.2.1 最大外伸长度确定

悬臂梁受力如图5所示,在布置支撑时,由于船体结构的限制或支撑间距的调整,工字钢会出现一段外伸长度,将根据计算结果确定工字钢允许出现的最大外伸长度,以供设计参考[4]。

图5 悬臂梁受力分析

根据力学原理,将悬臂梁受力简化为集中载荷作用下,一端固定,一端自由的悬臂简支梁,其简图及挠曲线方程如表8所示。

表8 悬臂梁受力简图

参考规范DNV-OS-C101, Section 8中对结构悬臂梁的要求,悬臂工字钢在自由端受集中力作用时垂向挠度应为f≤2L/600=L/300。

表9 不同载荷下的最大外伸长度及最大挠度

通过表9的计算结果可以看出,安全载荷为1.0 t、2.0 t及3.0 t时悬臂梁的最大外伸长度分别为998 mm、1 288 mm、1 260 mm,对应的最大挠度分别为3.3 mm、4.3 mm、4.2 mm,均满足f≤25 mm的要求。

3.2.2 工字钢的强度与刚度校核

对校核悬臂梁最大长度外伸时的强度及刚度进行校核若不满足材料的特性要求,须根据强度和刚度的要求调整外伸长度,以最终确定最大外伸长度。

(1) 强度校核

根据悬臂梁的受力简图,其剪力图和弯矩图如图6所示。

图6 悬臂梁剪力图和弯矩图

由图6可知,在梁的各横截面上,剪力相同。在固定端横截面处,弯矩最大。不同载荷工况下,剪应力及弯曲应力的计算结果见表10。

表10 剪应力计算结果

表11 弯曲应力结果

通过表10、表11的计算结果可以得出,悬臂梁在以最大长度Lmax外伸时,其强度满足材料的特性要求。

(2) 刚度校核

通过3.2.1节的计算过程可以得出,工字钢的外伸长度在L≤Lmax时,其垂向挠度f≤fmax=L/300,此时吊梁的刚度满足要求。

综合以上强度和刚度的校核计算可以得出:安全载荷为1.0 t、2.0 t及3.0 t时,悬臂梁的最大外伸长度分别为998 mm,1 288 mm,1 260 mm,设计时可以参考使用。

4 结论

基于理论力学原理进行模型简化,并结合项目实际情况和相关的行业规范进行分析和计算,该文求解出了不同安全载荷下吊梁布置设计的三个主要参数:钢管支撑最大长度、支撑间最大跨距及工字钢最大外伸长度,其对于海工用单轨吊梁的选型及布置设计给出了指导性的方案,避免了个人的经验性设计,为项目的设计和施工提供了有效的技术支撑。

[1] Hot Rolled section steel:GB/T 706-2008[S].2008.

[2] Annex H. Lifting Equipment:NORSOK R002[S].Edition 2.2012.

[3] Eurocode 3-Design of Steel Structure-Part 6:Crane Supporting Structures:EN 1993-6-2007[S].2007.

[4] Standard Specification for seamless carbon steel pipe for high-temperature service:ASTM A106A/A106 M-2008[S].2008.

Support Design and Strength Check for Offshore Monorail

WANG Zheng-quan, SHAO Xiao-feng, HU Guo-xian, YANG Sheng-guo

(Yantai CIMC Raffles Offshore Ltd, Shandong Yantai 264000, China)

As for 3 tons and below monorails used in offshore rigs, because of design redundancy and deficiency caused by empirical design, mechanics principle and model simplification will be utilized in this paper to complete the implement of actual stress and strength check calculation, then give the monorail design reference value for further design optimization.

monorail crane girder; support arrangement; support connection

1001-4500(2016)06-0015-08

2016-04-01

王正权(1985-),男,工程师。

TP391

A