关于吊车梁加劲肋粘结连接方法的研究

杨应华,孟桂红(西安建筑科技大学 土木工程学院, 陕西 西安 710055)

关于吊车梁加劲肋粘结连接方法的研究

杨应华,孟桂红

(西安建筑科技大学 土木工程学院, 陕西 西安 710055)

吊车梁上设置横向加劲肋可防止在荷载作用下腹板发生局部屈曲破坏,传统做法是将加劲肋与梁的腹板焊接连接,与翼缘采用焊接连接、刨平顶紧或将加劲肋下端断开。但焊接容易产生焊接残余应力和应力集中,刨平顶紧施工精度不宜保证且还有锈蚀的危险,下端断开在断开处又易产生应力集中。因此,提出将加劲肋下端与梁受拉下翼缘粘结连接以及将加劲肋与梁采用全部粘结连接的新型连接方式,并利用有限元软件ABAQUS对这几种处理方式的应力状态进行了详细分析对比。有限元计算结果表明,此种连接方式可以比较有效地减小梁下翼缘与加劲肋相交处的应力集中,从而改善吊车梁的疲劳性能。

吊车梁;加劲肋;粘结连接;有限元分析

吊车梁上设置横向加劲肋可防止在荷载作用下腹板发生局部屈曲破坏,对加强腹板的局部稳定,提高吊车梁的极限承载力有很大的作用。宛海沫等[1]进行了工形梁腹板横向加劲肋的有限元分析,分析了利用腹板屈曲后强度时,横向加劲肋的受力状态、破坏机理,并提出了横向加劲肋的强度计算公式及其设计方法。崔进波等[2]研究了加劲肋宽厚比对钢管-板节点承载力的影响,得出加劲肋对提高节点极限承载力影响较大,它可以使两端点的集中应力向周边扩散,从而提高极限承载力。

传统的工字梁与加劲肋的连接方法是将加劲肋与梁的腹板焊接连接,与翼缘采用焊接连接、刨平顶紧或将加劲肋下端断开等。焊接容易产生焊接残余应力和应力集中,刨平顶紧施工精度不宜保证且还有锈蚀的危险,下端断开在断开处又易产生应力集中。应力集中对吊车梁疲劳强度的影响很大[3]。而且如果吊车梁上设置的加劲肋和梁腹板、翼缘之间全部焊接,则容易产生三轴拉应力和应力集中。因此,目前设计吊车梁或桥梁时,经常把横向加劲肋做得短一点,下端与受拉翼缘空出一段距离,这段距离一般建议取50 mm~100 mm[4]。对于连接横向支撑处的横向加劲肋,可以把横向加劲肋延伸下来和翼缘顶紧,但肋端切成斜角,和腹板之间仍然留出50 mm~100 mm不焊。

针对目前吊车梁加劲肋连接存在的问题,本文提出采用粘结连接进行改进。提出将加劲肋下端与梁受拉下翼缘粘结连接、加劲肋与梁受拉下翼缘和腹板粘结连接以及将加劲肋与梁采用全部粘结连接的新型连接方式。近年来,粘结连接在其他行业中已经得到较为广泛的应用[5]。粘结作为一种连接方式,在建筑领域应用于混凝土[6]和钢结构[7]加固的技术也较为成熟,但直接将粘结应用于钢结构连接目前仍很稀缺,相关研究也不是很多。

王华锋等[8]认为胶结接头的疲劳强度高于点焊接头的疲劳强度。徐佳[9]对建筑钢结构节点进行了实验研究和有限元分析,通过对采用粘结连接的连续Z型檩条受力性能的研究,得到粘结连接方式的刚度和极限承载力均优于传统的螺栓连接方式。徐桂根等[10]对粘结连接钢结构构件进行试验研究,并建立胶的力学模型加以分析,研究结果表明,胶接用于钢结构的连接,在荷载的传递和协同工作上可以起到较好的作用。随着以聚合物材料为基础的各种粘结剂的大量问世,特别是以环氧树脂为基础的高性能粘结剂,已经具备了良好的抗剪和抗拉承载性能,使得钢结构粘结连接成为可能。

本文将利用有限元软件ABAQUS对所提新型吊车梁加劲肋的连接方式以及传统连接方式进行应力分析,考察粘结连接这种新的连接方式受力特点,对比分析不同的连接方式的应力集中程度,为粘结连接加劲肋应用提供依据。

1 吊车梁基本参数

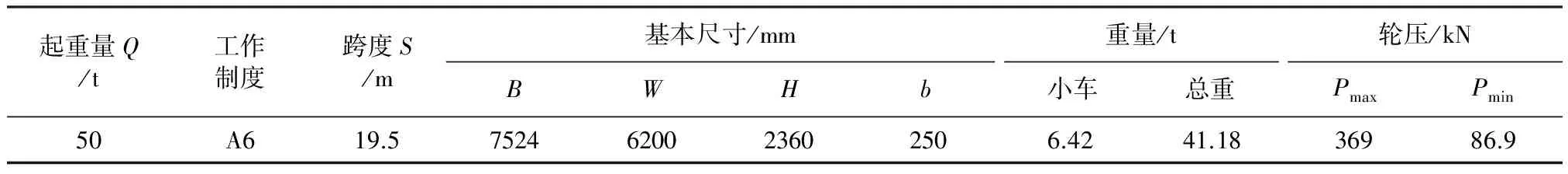

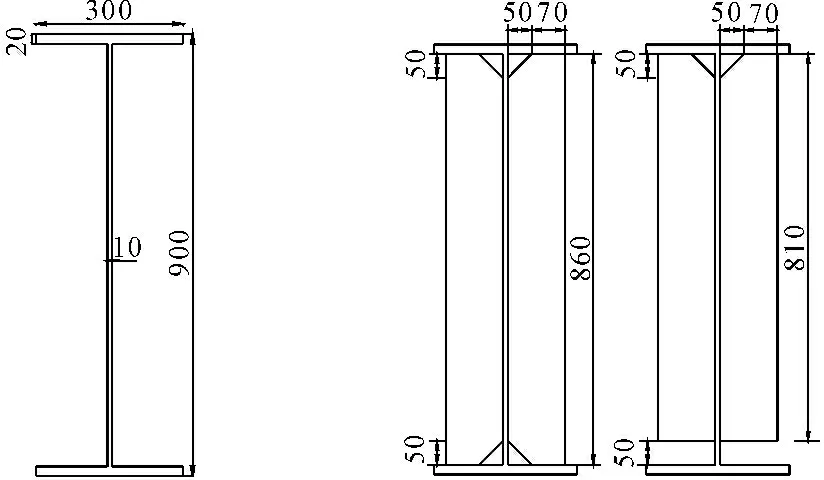

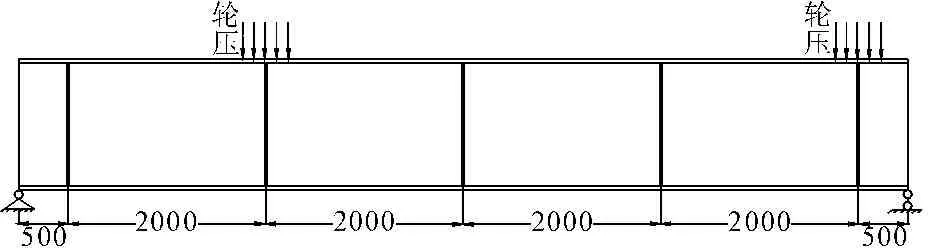

单跨厂房跨度为21 m,柱距为9 m,设置一台起重量为50 t,工作级别为A6级的桥式吊车,选用DSQD型新系列桥式起重机,其吊车的参数如表1所示。由《建筑结构荷载规范》[11](GB50009-2012)可查得吊车荷载的动力系数μ取1.1,分项系数γQ取1.4,则吊车轮压的设计值为P=μγQPmax=1.1×1.4×369=568.26 kN。吊车梁跨度9 m,采用焊接工字梁,截面尺寸为900 mm×300 mm×10 mm×20 mm,见图1。加劲肋的尺寸根据《钢结构设计规范》[12](GB50017-2003)的规定按构造配置,截面尺寸为860 mm×120 mm×10 mm,其中加劲肋下端切掉50 mm,如图2所示。全梁共对称设置10个加劲肋,纵向间距2 m,两端第一个加劲肋布置在距梁端0.5 m处,加劲肋布置形式如图3所示。

表1 DSQD型吊车技术规格表

图1 吊车梁截面(单位:mm) 图2 加劲肋布置图(单位:mm)

图3 加劲肋纵向布置及荷载作用图(单位:mm)

为了对比,分析了八种不同的加劲肋连接形式:(1) 加劲肋与梁全部采用焊接连接(全部焊接);(2) 仅加劲肋下端与梁下翼缘采用粘结连接,其余焊接(下端粘结);(3) 加劲肋下端与梁下翼缘刨平顶紧(刨平顶紧);(4) 加劲肋下端切断(下端切断);(5) 加劲肋下端与角钢焊接,通过角钢与下翼缘顶紧(角钢顶紧);(6) 加劲肋下端与角钢焊接,通过角钢与下翼缘粘结(角钢粘结);角钢尺寸为70 mm×70 mm×8 mm,长100 mm,与加劲肋焊接,如图4所示;(7) 加劲肋与梁全部采用粘结连接(全部粘结);(8) 加劲肋与梁腹板和下翼缘粘结,与上翼缘焊接(上端焊接)。

2 有限元分析

2.1 单元选择

采用ABAQUS提供的三维实体单元类型,工字型吊车梁和加劲肋均选择20节点六面体二次减缩积分单元C3D20R,粘结层采用ABAQUS自身提供的Cohesive单元。Cohesive单元模型属于损伤力学模型,使用拉伸-张开法(traction-separation law)来模拟原子晶格的黏聚力。在ABAQUS中粘结区域在厚度方向上就只有一个Cohesive单元,因此粘结区域的厚度也就是Cohesive单元的厚度。粘结层的厚度根据一般的粘钢胶提供的参数取2 mm。不考虑施工工艺的影响因素,假设钢板粘结界面表面处理良好,不会发生剥离破坏即粘结层破坏发生在层内,将粘结层两表面分别与吊车梁下翼缘和加劲肋下端绑定在一起[9]。

图4 角钢截面(单位:mm)

2.2 接触处理

模型中工字型吊车梁与加劲肋的焊接连接均采用ABAQUS中的绑定(tie)命令来处理,建立加劲肋下端与吊车梁下翼缘刨平顶紧的模型时,加劲肋下端与吊车梁下翼缘之间的顶紧,采用表面—表面的接触关系,接触类型为硬接触。

2.3 材料属性

吊车梁及加劲肋均为Q345级钢,其应力-应变关系采用弹塑性模型,屈服强度为345 MPa,弹性模量E为206 GPa,泊松比取0.3。

粘结剂采用佳固得牌建筑结构胶—粘钢胶,受拉弹性模量取为3.2 GPa,泊松比取0.38,屈服准则采用二次名义应力准则[13],抗拉强度取为30 MPa,抗剪强度取15 MPa,胶体伸长率不小于1.2%。断裂准则采用能量准则,本文使用的Cohesive单元采用B-K开裂准则,取指数m=1.0[14],其中m代表分层开始和扩展的半经验标准指数,是一个与材料相关的系数。

2.4 边界条件

吊车梁两端简支,即两侧固定自由度X、Y、UY、UZ,使得吊车梁两端在腹板平面内转动[15]。

2.5 荷载条件

起重量为50 t,工作级别为A6级的桥式吊车的荐用轨道为QU100,其中轨道型号QU100的轨道高度hR为150 mm。根据规范[12]规定的分布长度lZ=a+5hY+2hR=450 mm,其中a为集中荷载沿梁跨度方向的支撑长度,对钢轨上的轮压可取为50 mm,hY为自梁顶面(或底面)至腹板计算高度边缘的距离,对焊接梁hY为翼缘厚度即20 mm。轨道下部宽度为150 mm,故荷载作用面积为150 mm×450 mm。吊车轮距为6 200 mm,可将两个荷载的间距设为6 000 mm,为了使两个轮压荷载都作用在吊车梁上且不会因为局部荷载的作用使吊车梁上翼缘产生较大的变形,故将荷载布置在设有加劲肋处,即轮压荷载作用在距左端支座2.5 m和8.5 m处。吊车轮压的设计值568.26 kN,换算成表面压力,大小为8.418 MPa,取8.5 MPa。荷载作用示意图如图3所示。

3 有限元分析结果

3.1 翼缘应力

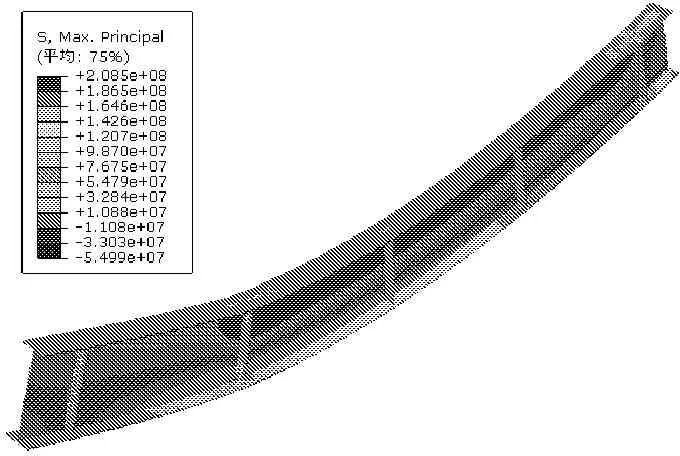

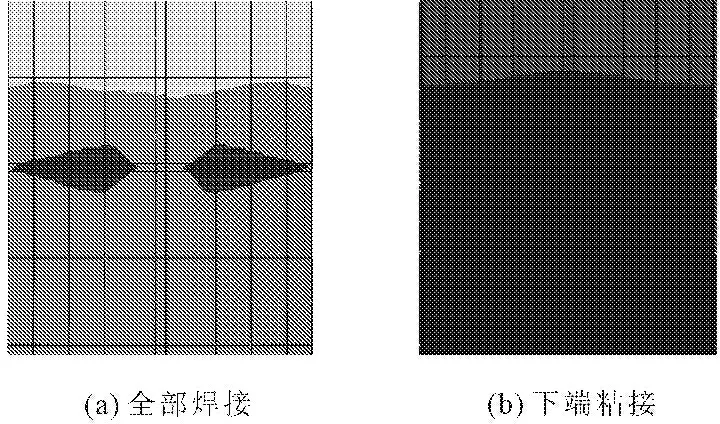

各种连接方法下吊车梁的变形相差不大,由普通梁理论计算梁不设置加劲肋时荷载作用处下翼缘的最大拉应力为170.9 MPa,有限元模拟的下翼缘最大拉应力为172.1 MPa。二者相差不大,也同时验证了分析模型。加劲肋与梁全部采用焊接连接时应力云图如图5所示,吊车梁及加劲肋均处于弹性范围内,未发生屈服。

图5 全部焊接时的最大应力云图(单位:Pa)

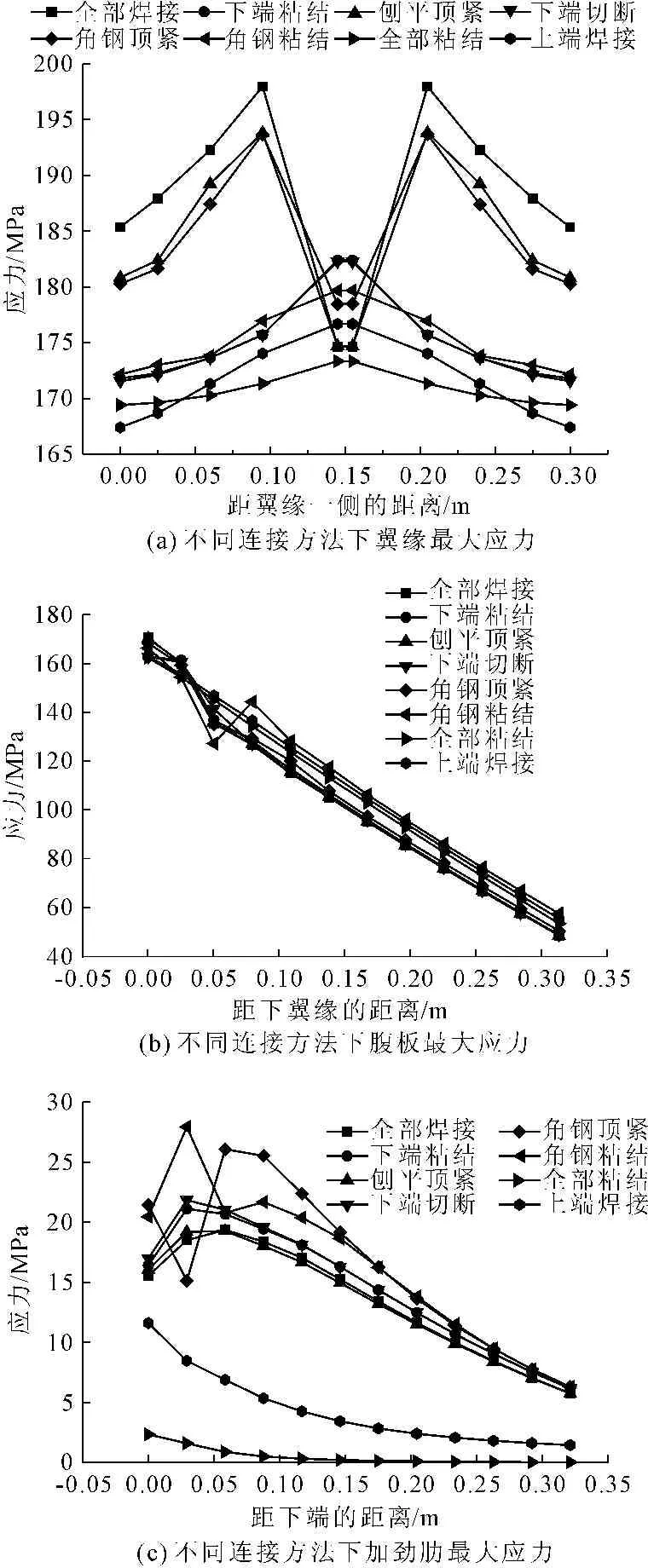

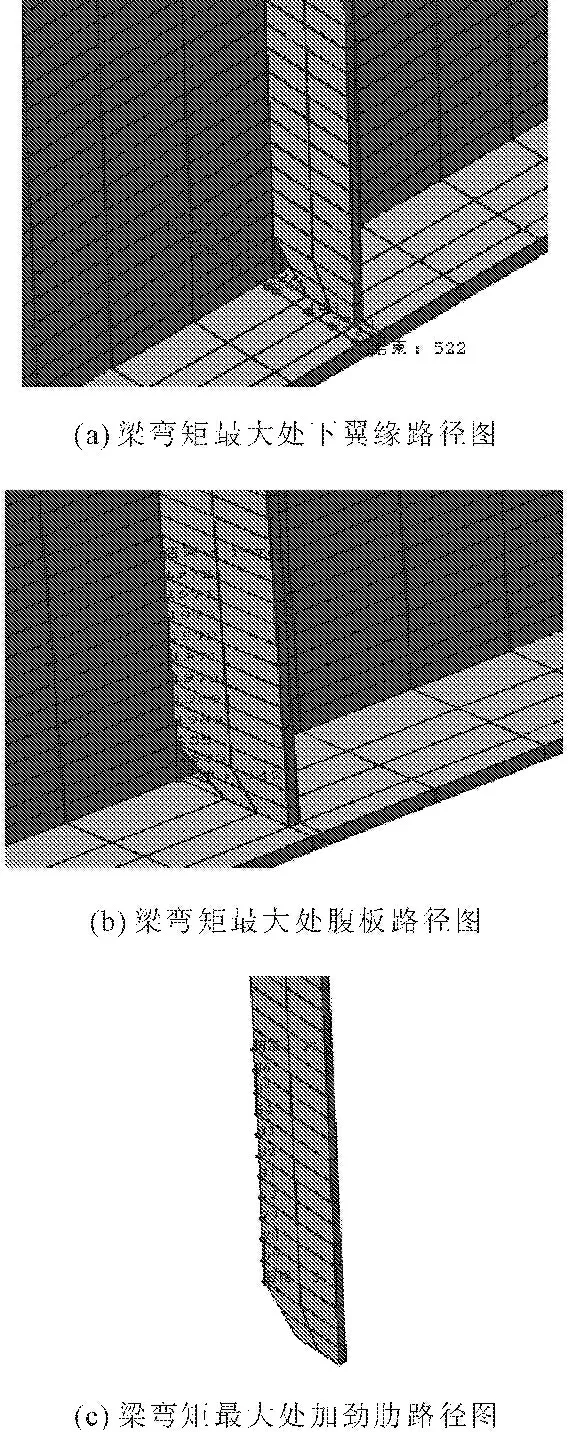

不同连接方法下吊车梁弯矩最大处下翼缘最大应力分布如图6(a)所示,图中横坐标表示所取的点距翼缘一侧的距离,如图7(a)给出了有限元模拟吊车轮压荷载作用下梁下翼缘上应力路径的选取,顺序为从左向右依次选取。全部焊接时,下翼缘应力最大,达198.0 MPa,应力集中系数为198.0/172.1=1.15;刨平顶紧和角钢顶紧时,下翼缘最大应力次之,分别达193.8 MPa和193.7 MPa,应力集中系数为193.8/172.1=1.13;这三种情况应力最大值均位于翼缘上距腹板约50 mm处,即加劲肋切角处,以上三种情况吊车梁弯矩最大处下翼缘的最大应力分布趋势相似,全部焊接时应力分布如图8(a)所示。下端切断和下端粘结时,下翼缘最大应力再次之,分别达182.3 MPa和182.4 MPa,应力集中系数约为182.4/172.1=1.06;这两种情况应力最大值均位于翼缘与腹板交汇处。角钢粘结时,应力最大值亦位于翼缘与腹板交汇处,达179.7 MPa,应力集中系数约为179.7/172.1=1.04;上端焊接时,下翼缘最大力较小,为176.7 MPa,应力集中系数约为176.7/172.1=1.03;全部粘结时,下翼缘最大应力最小,仅为173.3 MPa,应力集中系数约为173.3/172.1=1.01,几乎没有应力集中问题,此时应力最大值位于翼缘与腹板交汇处,这五种情况下吊车梁弯矩最大处下翼缘的最大应力分布趋势相似,下端粘接时应力分布如图8(b)所示。

图6 应力图

图7 路径图

图8 下翼缘应力分布云图

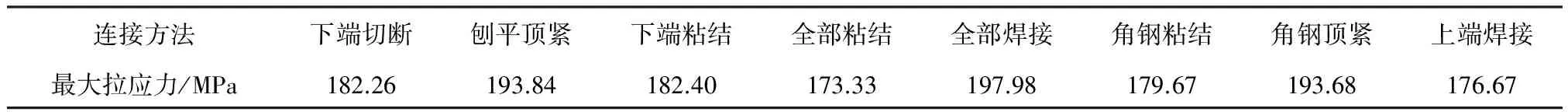

可见,刨平顶紧、角钢顶紧和全部焊接的情况基本相同,对改善加劲肋处梁的应力集中没有多少效果,而且还有不易加工, 施工精度不易控制和锈蚀的问题。下端切断与下端粘结两种情况相似,较好地改善了加劲肋处梁的应力集中,角钢粘结与这两种处理方式相比,有了进一步地改善,效果为这三种连接中最好的,上端焊接比上述情况的效果更好点。全部粘结在所有考虑的连接方式中效果最佳,基本上消除了应力集中的问题。从上面的对比还可以看出,粘结能很有效的改善加劲肋处梁的应力集中。加劲肋与吊车梁不同连接方法时吊车梁下翼缘的最大应力如表2所示。

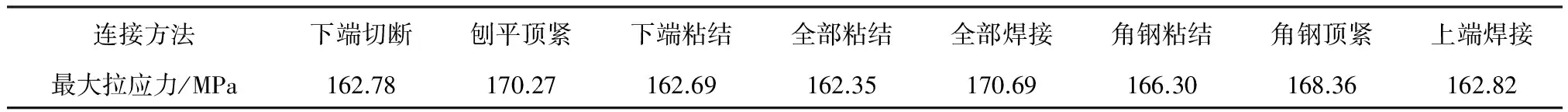

表2 不同连接方法下翼缘最大应力

3.2 腹板应力

不同连接方法下吊车梁弯矩最大处腹板最大应力分布如图6(b)所示,图中横坐标表示所取的点距下翼缘的距离,如图7(b)给出了有限元模拟吊车轮压荷载作用下腹板上应力路径的选取,顺序为从下向上依次选取。从图中可以看出,除角钢粘结在加劲肋切口处应力变小外,其余连接方式对腹板的应力影响基本相同。同样,全部焊接和刨平顶紧两种连接方式下腹板上的应力最大,不同的连接方法时腹板上的最大应力值见表3。

表3 不同连接方法腹板上的最大应力

3.3 加劲肋应力

不同连接方法下吊车梁弯矩最大处加劲肋最大应力分布如图6(c)所示,图中横坐标表示所取的点距加劲肋下端的距离,如图7(c)给出了有限元模拟吊车轮压荷载作用下加劲肋上应力路径的选取,顺序为从下向上依次选取。从图中可以看出角钢顶紧和角钢粘结的连接方法加劲肋上的应力最大,有突变,全部粘结时加劲肋上的应力最小。除全部粘结和上端焊接外,加劲肋上的最大应力总体分布情况相似,最大应力都不是很大。不同连接方法时加劲肋上的最大应力值见表4。

表4 不同连接方法加劲肋上的最大应力

3.4 胶片分析

3.4.1 下端粘结时胶片应力与变形

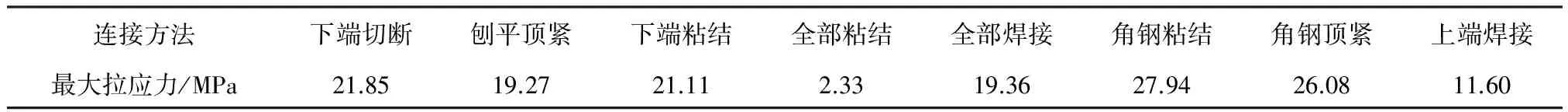

下端粘结时梁弯矩最大处与下翼缘粘结的胶片的最大应力如图9(a)所示。从图中可以看出,胶片所受的最大拉应力远远小于其所能承受的最大拉应力限值,未发生破坏。

图9 胶片应力云图

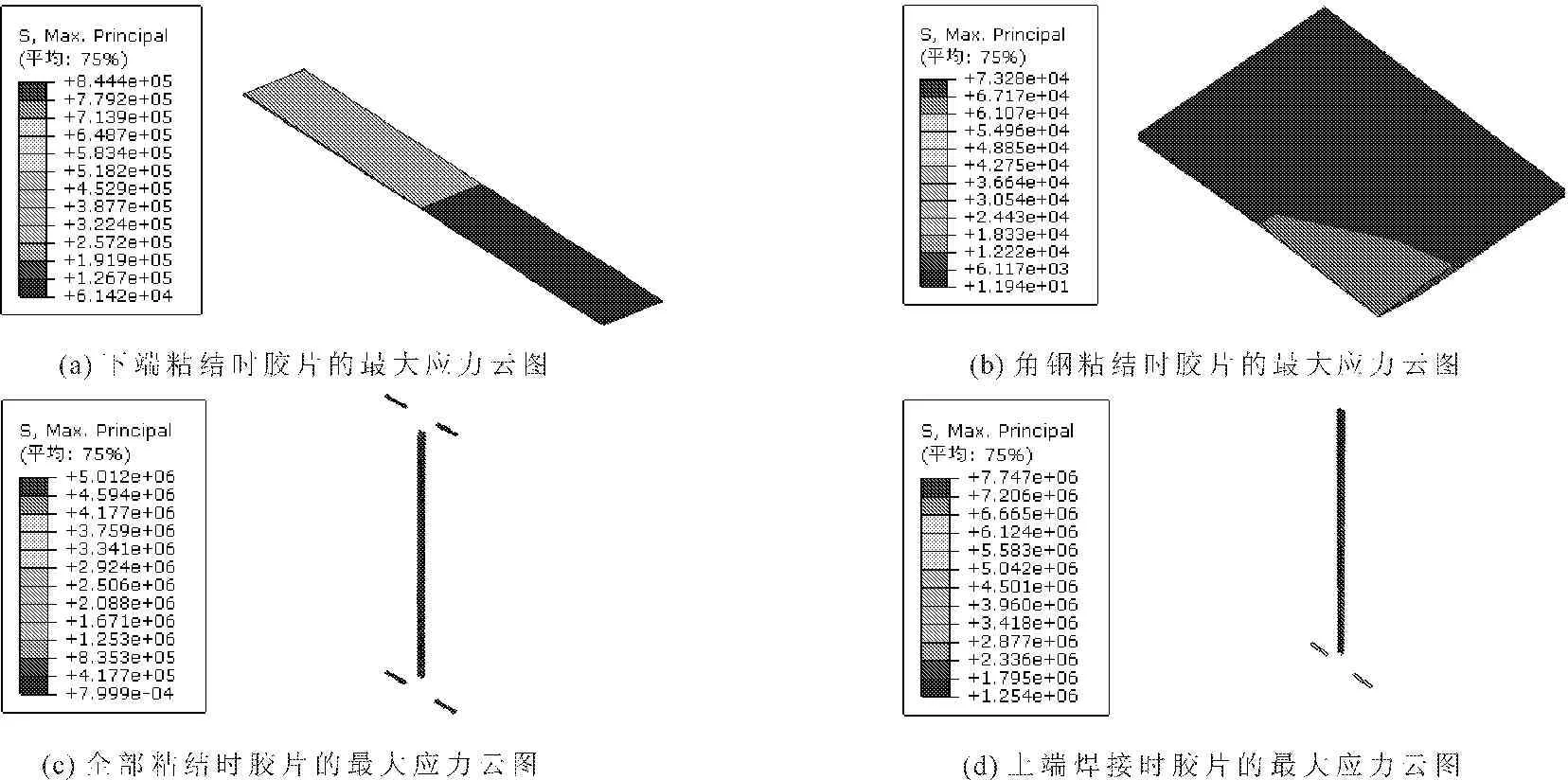

下端粘结时梁弯矩最大处与下翼缘粘结的胶片的变形图如图10(a)所示。图示坐标X轴与梁腹板垂直,Y轴与梁翼缘垂直,Z轴与梁纵向平行。通过分析得胶片沿X轴、Y轴为压缩变形,沿Z轴为拉伸变形,伸长率最大为0.08%。

3.4.2 角钢粘结时胶片应力与变形

角钢粘结时梁弯矩最大处与下翼缘粘结的胶片的最大应力如图9(b)所示。从图中可以看出,胶片所受的最大拉应力远远小于其所能承受的最大拉应力限值,未发生破坏。

角钢粘结时梁弯矩最大处与下翼缘粘结的胶片的变形图如图10(b)所示。通过分析得胶片沿X轴、Y轴为压缩变形,沿Z轴为拉伸变形,伸长率最大为0.059%。

3.4.3 全部粘结时胶片应力与变形

全部粘结时梁弯矩最大处胶片的最大应力如图9(c)所示。从图中可以看出胶片与腹板连接的上部受到的拉应力最大,比前面两种情况下胶片的最大应力大很多,但其最大值均小于胶片的最大拉应力,胶片未发生强度破坏。

全部粘结时梁弯矩最大处与腹板粘结的胶片的变形图如图10(c)所示。通过分析得胶片沿X轴、Y轴、Z轴最大变形均为压缩变形。

图10 胶片位移云图

全部粘结时梁弯矩最大处与上、下翼缘粘结的胶片的变形图与下端粘结相似。通过分析得胶片沿Y轴、Z轴为压缩变形,沿X轴为拉伸变形,伸长率最大为0.025%。与下翼缘粘结的胶片沿X轴、Y轴为压缩变形,沿Z轴为拉伸变形,伸长率最大为0.077%。

3.4.4 上端焊接时胶片应力与变形

上端焊接时梁弯矩最大处胶片的最大应力如图9(d)所示。从图中可以看出胶片与腹板连接的下部受到的拉应力最大,跟全部粘结时胶片的最大应力差不多,但其最大值均小于胶片的最大拉应力,胶片未发生强度破坏。

上端焊接时梁弯矩最大处与腹板粘结的胶片的变形图与全部粘结相似。通过分析得胶片沿X轴、Y轴、Z轴最大变形均为压缩变形。

上端焊接时梁弯矩最大处与下翼缘粘结胶片的变形图与下端粘结相似。通过分析得胶片沿Y轴、Z轴为压缩变形,沿X轴为拉伸变形,伸长率最大为0.003%。

由上可得,胶片的拉应力均小于其所能承受的最大拉应力。上述几种情况胶片的最大伸长率为0.08%,远远小于胶片自身的伸长率1.2%。

4 结 论

本文提出了一种新型的加劲肋与吊车梁的连接方式,采用有限元软件ABAQUS对几种连接方式的应力状态进行了较为细致的数值分析,通过对结果的比较得到以下结论:

(1) 粘结能很有效的减小加劲肋处梁的应力集中。全部粘结几乎消除了应力集中问题,仅上端焊接时应力集中系数为3%,下部粘结时应力集中系数仅为4%~6%,接近下端断开的情形。

(2) 刨平顶紧与全部焊接以及加劲肋通过角钢与下翼缘顶紧的情况基本相同,对改善加劲肋处梁的应力集中没有多少效果,而且还有不易加工,施工精度不易控制和锈蚀的问题。

(3) 加劲肋下端切断与加劲肋下端粘结效果相似,但是加劲肋下端粘结可以减小腹板上的应力,改善加劲肋与腹板连接处的应力状态。

(4) 加劲肋通过角钢与下翼缘粘结可以很大程度上减小吊车梁下翼缘的最大拉应力,使吊车梁所受的最大应力减小,但同时会使腹板和加劲肋上的应力有所增加。

[1] 宛海沫,顾 强.工形梁腹板横向加劲肋的有限元分析[J].工业建筑,2005,35(S1):390-394.[2] 崔进波,苏明周,杨俊芬,等.加劲肋宽厚比对钢管-板节点承载力的影响[J].水利与建筑工程学报,2012,10(5):82-84.

[3] 陈绍蕃.钢结构设计原理[M].3版.北京:科学出版社,2005:344-351.

[4] 重庆钢铁设计院主编.工业厂房钢结构设计手册[M].北京:冶金工业出版社,1980.

[5] 徐 佳,邢 丽,姚 谏,等.柱翼缘板外粘钢板加强的梁柱端板连接节点[J].工程力学,2011,28(12):78-86.

[6] 贾 良,聂红宾.CFRP布加固混凝土矩形短柱轴压性能分析[J].水利与建筑工程学报,2015,13(5):151-155.

[7] 冯传清.CFRP加固修复钢构件界面性能试验研究和理论分析[D].合肥:合肥工业大学,2007:9-15.

[8] 王华锋,王宏雁,陈君毅.胶接、胶焊与点焊接头剪切拉伸疲劳行为[J].同济大学学报(自然科学版),2011,39(3):421-426.

[9] 徐 佳.建筑钢结构粘结连接节点的试脸研究与有限元分析[D].杭州:浙江大学,2011:9-40.

[10] 徐桂根,侯建群,聂建国.粘结连接钢构件的实验研究与理论分析[J].工业建筑,2005,35(9):86-89.

[11] 中华人民共和国住房和城乡建设部.中华人民共和国国家质量监督检验检疫总局.建筑结构荷载规范:GB50009-2012[S].北京:中国建筑工业出版社,2012.

[12] 中华人民共和国住房和城乡建设部.中华人民共和国国家质量监督检验检疫总局.钢结构设计规范:GB50017-2003[S].北京:中国计划出版社,2003.

[13] 赵 宁,欧阳海彬,戴建京,等.内聚力模型在结构胶接强度分析中的应用[J].现代制造工程,2009(11):128-131.

[14] Benzeggagh M L, Kenane M. Measurement of mixed-mode delamination fracture toughness of unidirectional glass/epoxy composites with mixed-mode bending apparatus[J]. Composites Science and Technology,1996,56(4):439-449.

[15] 甄圣威.局部压力作用下工字梁腹板的极限承载力研究[D].广州:华南理工大学,2010:17-19.

A study on the Bonding Connections of Transverse Crane Beam Stiffeners

YANG Yinghua, MENG Guihong

(SchoolofCivilEngineering,Xi'anUniversityofArchitectureandTechnology,Xi'an,Shaanxi710055,China)

Transverse stiffeners on crane beams can prevent the local web failure from buckling under shearing loads. The traditional method of connection between stiffeners and beam webs and flanges is by welds. In order to reduce stress concentrations due to welding, different strategies have been employed, such as fitting stiffener ends without welding, curtailing stiffener ends by a distance or attaching short angles to stiffener ends and fitting to beam flanges. Nevertheless, fitting is difficult to implement and prone to corrosion. Therefore, this paper proposed connecting stiffeners to beam webs and flanges by adhesive bonding, either complete bonding or only bonding stiffener ends to tensile flanges, and use the finite element software ABAQUS to further analyze the stress concentrations of different connection treatments in detail. The results show that adhesive bonding can effectively reduce the stress concentrations caused by stiffeners and hence improve the fatigue behavior of crane beams.

crane beam; stiffener; adhesive bonding connection; finite element analysis

10.3969/j.issn.1672-1144.2016.06.018

2016-08-02

杨应华(1965—),男,陕西西安人,教授,博士生导师,主要从事钢结构方面的研究。 E-mail:yhyang@xauat.edu.cn

TU375.1

A

1672—1144(2016)06—0086—06