中国核电锻件的现状及未来发展设想

王宝忠

(上海电机学院 大型铸锻件制造技术协同创新中心, 上海 201306)

中国核电锻件的现状及未来发展设想

王宝忠

(上海电机学院 大型铸锻件制造技术协同创新中心, 上海 201306)

进入21世纪以来,在核电装备高速发展的驱动下,中国核电锻件在近乎“一穷二白”的基础上,经过近10年的自主研发,不仅全面实现了国产化,而且部分制造技术跃居国际领先水平。随着全球经济进入新常态,受锻件制造企业产能严重过剩、效益持续下滑、成本压力过大、原材料质量较差等因素制约,核电锻件质量出现了较大的波动。为了实现核电装备“走出去”的发展战略,在总结成绩与分析问题的基础上,对核电锻件未来的发展提出了相关建议。

核电锻件; 近净成形; 特殊性能

核电是目前唯一可以大规模利用的高效、清洁、非化石能源。实践证明,没有核电锻件,就无法掌握发展核电锻件的主动权[1-3]。21世纪初,原国务院副总理曾培炎说:我国核电设备关键大型铸锻件“依赖进口供货,国产件能力、质量难以满足要求,已成为重大装备制造业发展的瓶颈,并受制于人”。“在第三代核电技术引进中,外方就是不同意转让大型锻件制造技术,大型锻件制造技术已成为我国发展重大装备工业的瓶颈之一”[4]。实现核电锻件自主制造,对摆脱受制于人的局面,实现国家能源发展战略极为重要。由中国第一重型机械集团公司(China First Heavy Industries, CFHI,简称“中国一重”)牵头,联合国内优势企业及院所,承担了国家“十一·五”科技支撑计划及大型先进压水堆核电重大专项等研制课题,通过协同创新,从基础材料研究入手,以数值模拟、物理模拟、比例试验为手段;以国家重大工程为依托,开展了一系列试验研究、工程化及产业化攻关与试制工作。经过近10年的不懈努力,为核电装备自主化提供了数千件核电锻件;超大型锻件一体化、近净成形等核电锻件制造技术处于国际领先水平。然而,受产能严重过剩导致的价格恶性竞争引发的锻件供应商效益下滑、基础相对薄弱又难以持续投入研发等因素影响,核电锻件的质量波动较大[5]。核电锻件的现状其成绩“可圈可点”、问题“俯拾皆是”。核电锻件今后如何发展是摆在材料工作者面前急需研究的新课题。

1 已发明的具有国际领先水平的制造技术

1.1 超纯净钢锭的冶炼及铸锭

发明的低Si控Al钢的冶炼技术[6],解决了钢锭越大偏析越严重的世界性难题。用此技术生产的CAP1400压力容器一体化顶盖的化学成分非常均匀,避免了核电站原子能反应堆(Evolutionary Power Reactors, EPR)压力容器顶盖封头因C(碳)严重偏析导致焊接驱动管座时出现裂纹的现象。

发明的新型中间包和长水口保护浇注技术,解决了超大型钢锭纯净性差的世界性难题,研制出了世界最大的715t钢锭(见表1)。用此技术已生产出百余只核电锻件所需的超大型钢锭,生产的10余只核电常规岛整锻低压转子锻件[7]经超声波检验(Ultrasonic Test, UT)100%合格。

表1 世界主要锻件供应商最大钢锭制造能力对比表

1.2 超大型核电锻件一体化

目前,世界上应用最广范的压水堆核电反应堆压力容器锻件的发展趋势是大型化及一体化(见图1)。为了顺应和引领这一趋势,中国一重超越了美国西屋公司,为避开在役检测,而将AP1000RPV顶盖上的8个堆芯测量接管设计成堆焊结构(见图1(c)、(d))的技术壁垒,发明了“反向预成形”及“局部与整体胎模组合”锻造技术,首创出厚壁法兰、堆芯测量接管管座与球形封头3件合1的一体化整体顶盖锻件[8](见图1(e));突破了过渡段与下封头分体锻造然后焊接在一起的传统制造方式,发明了“渐变拉深锻造技术”,实现了一体化大深度盲端封头的高均匀性成形(见图1(h)),取消了环焊缝,提高了设备的安全性及缩短了在役检测时间[9]。

图1 压力容器锻件的一体化Fig.1 Integral forgings for pressure vessels

1.3 超大、异形锻件近净成形

中国一重发明的“模具内分步旋转锻造技术”,用万吨自由锻造压力机实现了需要10几万t模锻压力机才能完成的AP/CAP整体水室封头仿形锻造[10],与半自由锻造相比节约材料30%以上(见图2)。德国的Saarschmiede也对同类锻件仿形锻造进行了深入研究[9]。

图2 仿形锻造水室封头与半自由锻造Fig.2 Comparison between contour forgings and semi-free forging for water chamber head

在研制出空心主管道锻件[12]的基础上,独创了空心不锈钢主管道“保温锻造”、“差温锻造”及“局部挤压成形”的组合锻造技术,发明了“带超长非对称管嘴的不锈钢主管道空心锻件整体仿形锻造”技术[13]。不仅锻件晶粒度≥4级,而且节约材料30%以上(见图3)。

同时,独创了“压挤组合的特殊锻造技术”,迫使难变形区金属局部移动,实现了巨型管板锻件三向压应力锻造,确保了管板锻件内部组织致密,提高了材料利用率20%以上(见图4),缩短了加工周期30多天,而国内外其他企业只能采用自由锻造的方法生产管板锻件。

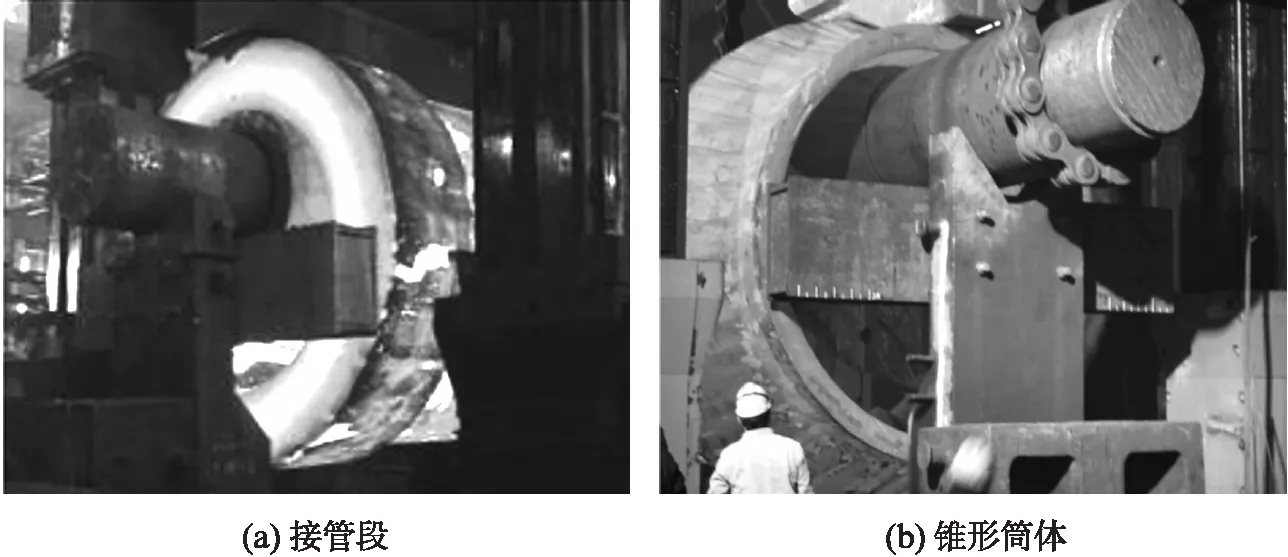

在研制出仿形锻造接管段锻件[14]基础上,发明了“双端不对称变截面筒体锻件同步压下成形”锻造技术,实现了超大、异形压力容器接管段和蒸汽发生器锥形筒体锻件的近净成形(见图5)。

图3 CAP1400主管道热段A空心仿形锻造锻件Fig.3 Forging of hot section A in the CAP1400 main pipe system

图4 胎模锻造管板与自由锻造Fig.4 Comparison between die forging and free forging for tube plates

图5 接管段与锥形筒体锻件近净成形锻造Fig.5 Near-net forming of nozzle shell and cone-shaped cylinder

2 存在的问题与不足

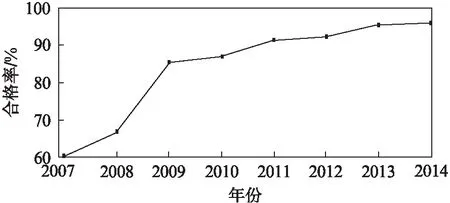

(1) 锻件(钢锭)的纯净性差。受技术成熟度较差、原材料质量波动、操作不规范等因素影响,中国一重核电核岛主设备超大型锻件的核电大锻件成品率由2014年的98%下滑至85%左右(见图6)。

图6 中国一重核电核岛主设备超大型锻件的质量统计Fig.6 Quality statistics of super heavy forgings for nuclear power nuclear island main equipment made by CFHI company

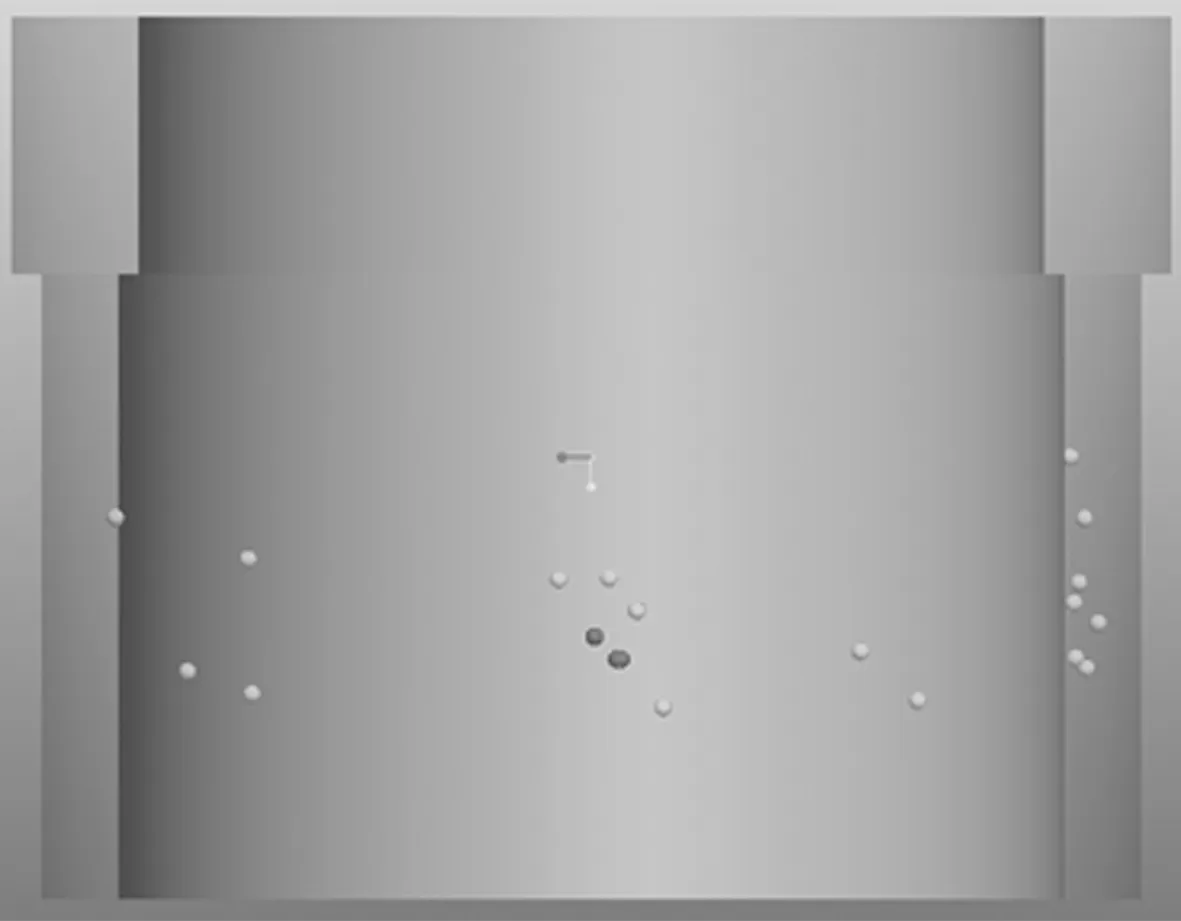

图7所示的华龙一号接管段,是在连续生产出7件同规格合格产品后接连出现UT检验报废的锻件之一。其根本原因是所使用的耐火材料及造渣材料质量严重下滑。

图7 华龙一号接管段缺陷Fig.7 Defects of nozzle shell forging for HPR1000

(2) 锻造技术研究与应用不够深入。锻件外表的成形已从自由锻造向仿形锻造和近净成形发展,部分技术国际领先。但锻件内在的再结晶、应力状态等研究与应用不够深入。日本制钢所JSW在EPR接管段锻造、英国Sheffield在水室封头管咀翻边[15]等对改善锻件应力状态发面做了很好的研究。为了满足主管道无损检测要求,锻件供应商在动、静态再结晶方面做了很多工作,但对于变形抗力非常大的奥氏体不锈钢的应力状态对性能的影响研究不够。

(3) 特殊性能指标较差。受原材料质量及制造技术等影响,国内部分压力容器锻件材料辐照性能、蒸汽发生器锻件材料断裂韧性及主管道锻件材料腐蚀疲劳性能与国外先进水平相比还有差距。

(4) 新材料有待开发。随着核电装备的大型化,大锻件截面不断增加。实践证明,常用的 508Ⅲ 满足技术条件的最大截面不足600mm,对于壁厚800~900mm的管板锻件,心部难以达到标准要求。对于超大截面的锻件,需要开发508Ⅳ材料。此外,主泵的机壳、法兰等选用508Ⅰ材料,碳当量较低,但要求高强度、高韧性,需要进行深入研究。

3 未来发展建议

(1) 从“knom-how”到“know-why”,夯实理论基础、掌握核心技术。目前虽然在大锻件绿色制造发明方面取得了一些成绩,但没有能很好地传承,究其原因是理论基础薄弱和人才短缺。有些技术虽知其然,但不知其所以然。只有将实践经验上升到理论,才能真正掌握核心技术。

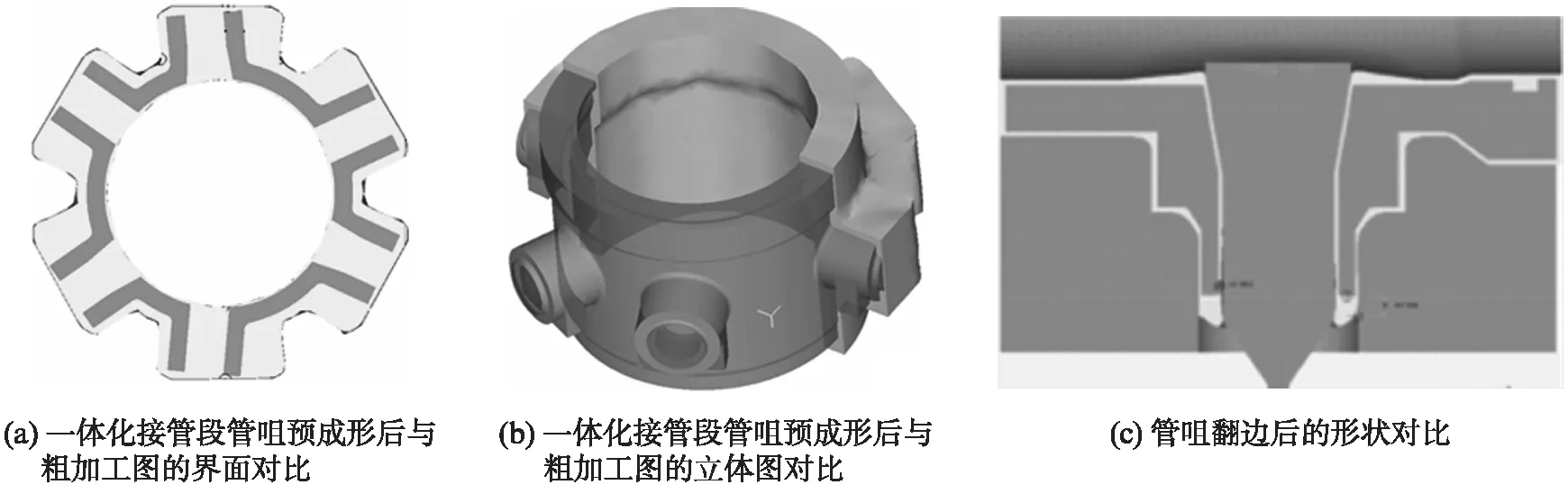

(2) 深入开展核电大锻件绿色制造(一体化、近净成形)研究工作。一体化顶盖和一体化底封头对提高产品质量、降低制造成本、缩短设备制造周期方面取得了非常好的效果,但大型先进压水堆核电锻件的绿色制造技术远无止境。国外在用环焊缝代替压力容器接管段马鞍形焊缝方面开展了很多研究工作[16],取得了良好的效果。国内目前正在开展无焊缝的一体化接管段的研制工作(见图8),这种需要用700~800t钢锭才能制造出的超大、异形锻件一旦研制成功,将是核电装备制造的创举。届时,核电反应堆压力容器只剩下2条环焊缝,不仅大幅度提高核电设备的安全性,而且因极大地缩短了设备的在役检测时间,可进一步延长设备的使用寿命,一台MW核电机组在服役期间可为电厂增加收入50多亿元。

图8 CAP1400压力容器一体化接管段锻件数值模拟Fig.8 Numerical simulation of nozzle shell forging of the CAP1400 pressure vessel

对于异形封头、泵壳、主管道等锻件进行锻造与挤压相结合,可以进一步提高材料利用率。国内已开展的AP1000主管道冷、热段1∶3比例试验及泵壳1∶10比例试验锻件(见图9),期待着尽快研制出1∶1锻件并实现产业化。

(3) 深入挖掘材料潜力、满足核电锻件特殊性能要求。核电大锻件不仅需要满足标准及采购技术条件规定的常规检验要求,而且需要满足在高温、高压、辐照、腐蚀等环境下长期服役的特殊性能要求。因此,非常有必要从冶炼、铸锭、锻造及热处理全过程深入挖掘材料潜力。此项工作需要产学研联合开展深入研究。

图9 异形锻件挤压成形比例试验Fig.9 Scaling tests of extrusion forming for complicated forgings

(4) 编制国内采用、国外认可的核电锻件标准,为“走出去”奠定基础。几十年的实践经验教训告诫我们,没有标准就没有话语权,没有自主化的标准是无法真正实现核电装备“走出去”的战略。衷心期盼通过整合资源、“编”“制”结合、脚踏实地,编制出具有完全自主知识产权的核电标准,实现从核电大国到核电强国的梦想。

[1] 李向.核电大型锻件技术特点及现状[J].装备机械,2010(4):53-58.

[2] 吕奎明,李家驹,张文辉.超大型筒形锻件制造技术的发展现状[J].大型铸锻件,2016(1):35-37.

[3] 任运来,牛龙江,曹峰华,等.多向模锻工艺与设备的发展[J].上海电机学院学报,2014,17(3):125-131.

[4] 李明.中国一重靠硬实力锻造“国家名片”[N].黑龙江日报,2016-11-07(03).

[5] 任运来,牛龙江,陈志英,等.锻件内部脆性夹杂物边界裂纹锻合的应力条件[J].机械工程学报,2014(22):84-89.

[6] 中国第一重型机械股份公司.一种低硅控铝钢冶炼浇注方法:ZL201210565365.X[P/OL].2013-03-13[2016-01-13].http:∥www.pss-system.gov.cn/sipopublicsearch/patentsearch/showViewList-jumpToView.shtml.

[7] WANG Baozhong, GAO Jianjun, CAO Zhiyuan. Development of mono-block LP rotor for nuclear power conventional island[C]∥18th International Forgemasters Meeting. Pittsburgh:Vyshneve Casting and Forging Plant PJSC,2011:215-218.

[8] 中国第一重型机械股份公司.核反应堆一体化下封头整体仿形锻造方法:CN201410561015.5[P/OL].2015-01-07[2016-01-13].http:∥d.wanfangdata.com.cn/Patent/CN201410561015.5/.

[9] WANG Baozhong, LIU Kaiquan, LIU Ying, et al. Development of mono-block forging for CAP1400 reactor pressure vessel[C]∥19th International Forgemasters Meeting.Japan:Steel Castings and Forgings Association of Japan,2014:391-396.

[10] 中国第一重型机械股份公司.核反应堆压力容器一体化底封头的近净成形锻造方法:CN201310496388.4[P/OL].2015-04-29[2016-04-27].http:∥d.wanfang-data.com.cn/Patent/CN201310496388.4/.

[11] TERHAARI J, JAROLIMECKI J, POPPENHAGERI J, et al. Heavy forging for the nuclear primary loop in SA-508Gr.3 Cl.2-development and manufacture at saarschmiede[C]∥19th International Forgemasters Meeting.Japan:Steel Castings and Forgings Association of Japan,2014:370-375.

[12] WANG Baozhong, GUO Yi, ZHANG Wenhui, et al. Development of mono-block forged main coolant piping for AP1000[C]∥18th International Forgemasters Meeting. Pittsburgh:Vyshneve Casting and Forging Plant PJSC,2011:258-262.

[13] 中国第一重型机械股份公司.一种带超长非对称管咀的主管道空心锻件仿形锻造方法:CN201510597252.1[P/OL].2015-11-11[2016-04-27].http:∥d.wanfang-data.com.cn/Patent/CN201510597252.1/.

[14] WANG Baozhong, JIANG Ping, QU Zaiwen, et al. Manufacturing of nozzle shell with integral flange for nuclear reactor pressure vessel[C]∥17th International Forgemasters Meeting. Santander:Sidenor’s Organizing Committee,2008:426-430.

[15] TOULZE M, TALAMANTES J, KEARNEY M, et al. The extrusion of integral nozzles in large pressure vessel forgings[C]∥19th International Forgemasters Meeting. Japan:Steel Castings and Forgings Association of Japan,2014:381-385.

[16] BERGER T, MURAI E, KURIHARA I, et al. Manufacturing of nozzle shell with integral flange for EPR reactor pressure vessel and its properties[C]∥16th International Forgemasters Meeting. Sheffield:The Institude of Materials and Mining,2006:445-454.

王宝忠(1956-),男,黑龙江勃利县人,工学博士,研究员级高级工程师,博士研究生兼职导师。原中国第一重型机械股份公司副总裁,目前受聘为国家核安全局环境保护部第2届核安全与环境专家委员会委员、国家能源行业核电标准化技术委员会(NEA/TC2)委员,现任上海市大型铸锻件制造技术协同创新中心特聘研究员。从事热加工研究及工程应用40余载,在大型铸锻件的研发、制造与管理领域获得显著成果,获得国家科技进步二等奖等国家和省部级科技奖项7项。

Present Status and Development Trend of Manufacturing Technologyof China’s Nuclear Power Forgings

WANG Baozhong

(Shanghai Collaborative Innovation Center of Manufacturing Technology for Heavy Casting and Forging, Shanghai Dianji University, Shanghai 201306, China)

Since the beginning of this century, with the rapid development of nuclear power, China’s nuclear power forgings are fully localized, and some manufacturing techniques have reached advanced international levels. In a new era of the global economy, quality of nuclear power forgings fluctuates due to various factors, including over-capacity, continuous decline of profits, pressure of rising costs, and low quality of raw materials. To realize thegoing-outstrategy of nuclear power equipment, the present status of manufacturing technology of China's nuclear power forgings is reviewed and analyzed. Some suggestions are presented for the future development.

nuclear power forgings; near-net forming; special property

2016-11-01

上海市2011协同创新中心资助(ZF1225)

王宝忠(1956-),男,研究员级高级工程师,博士,主要研究方向为热加工,E-mail:wang.bz@cfhi.com

2095-0020(2016)06-0311-07

TG 316; TL 413.1

A