锂离子电池针刺安全性研究概览

梁国周,张一鸣,田 爽,刘兆平,蒋 蓁

(1.上海大学机电工程与自动化学院,上海200072;2.中科院宁波材料与工程技术研究所动力锂电池工程实验室,浙江宁波315201)

锂离子电池针刺安全性研究概览

梁国周1,2,张一鸣2,田 爽2,刘兆平2,蒋 蓁1

(1.上海大学机电工程与自动化学院,上海200072;2.中科院宁波材料与工程技术研究所动力锂电池工程实验室,浙江宁波315201)

安全性是目前制约锂离子电池应用的主要瓶颈之一,内短路是其中最难以有效控制的问题。针刺测试是检测锂离子电池内短路情况下安全性能的主要方法;对于锂离子电池针刺安全性的研究,可帮助改善锂离子电池单体结构设计,提高锂离子电池的安全性能。介绍了锂离子电池的不同内短路情形及特点,并对针刺测试做了分析,总结了现有实验和仿真方法的研究进展,并对其各自的优点,及对于锂离子电池单体设计的指导做了分析。还分析了锂离子电池针刺模型中需要改善的地方,为下一步工作中建立精确的锂离子电池针刺模型提供参考。

锂离子电池;针刺测试;实验;建模

锂离子电池具有电池电压及比能量高、工作温度范围宽、储存寿命长、无环境污染、无记忆效应等特点[1-2],已被广泛应用于便携式装置、科学设备及太空交通工具和卫星系统。然而,锂离子电池如果发生内短路、外短路、过充,或在高温环境下使用,电池内部的焦耳热和反应热将急剧增加,进而引发一些灾难性的危险事件,例如爆炸、着火和热失控。

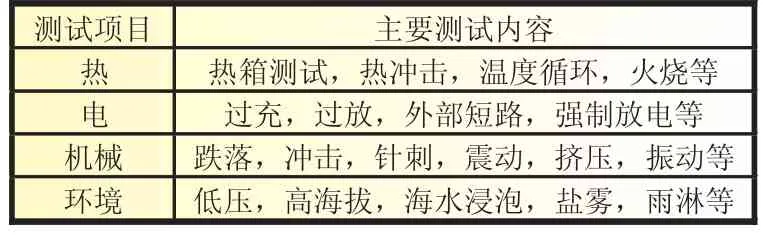

为了测试锂离子电池的安全性能,Underwriters Laboratories,Japan Battery Association(JBA)及中国国家标准(GB)等有关组织相继制定了锂离子电池安全测试标准[3]。目前普遍使用的安全检测项目包括四个方面:热性能、机械性能、电性能和极端环境适应性[3-4],测试项目如表1所示。

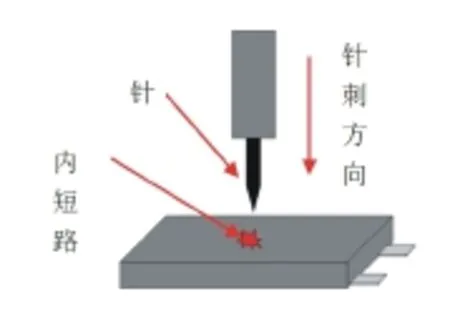

其中,针刺测试用于评估锂离子电池由于锂沉积、制造缺陷或其它原因所引起的内短路,或针状物刺穿锂离子电池的情形。目前,对于针刺所引发的安全事故,具有机理不清晰和可重复性差的问题[5]。通过对电池针刺过程的研究,分析针刺过程中的热失控发生机理和影响因素,相应改进电池设计,是提高锂离子电池安全性的一个重要方向。

本文将对针刺条件下的内短路情形进行分析和总结,对当今针刺实验的现有研究手段和建模方法做个介绍,并分析其各自的优点,最后提出改进针刺模型的方法,为下一步工作中建立精确的锂离子电池针刺模型提供参考。

表1 锂离子主要安全测试项目

1 锂离子电池针刺安全性测试

图1 针刺测试

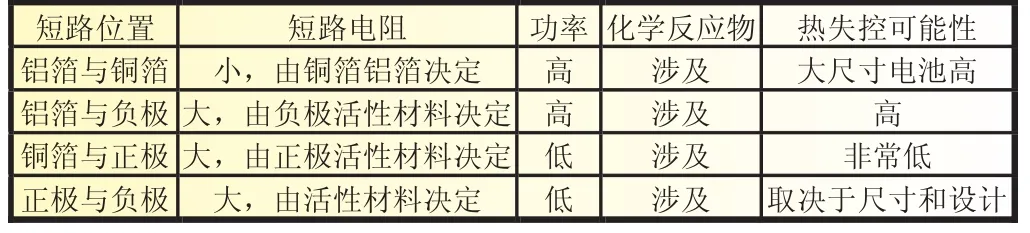

在锂离子电池针刺的过程中,可能引发内短路可分为四种不同的情形:(1)内短路发生在正负极集流体(铝箔与铜箔)之间;(2)发生在铝箔与负极之间;(3)发生在正极与负极之间;(4)发生在铜箔与正极之间[3]。各种内短路的特点如表2所示[5]。另一方面,在锂离子电池的针刺过程中,往往会引发不止一种内短路;而随着时间变化,内短路情形也会发生演变。这便是造成锂离子电池针刺测试过程中内短路的机理不清晰,可重复性差的深层次原因。

表2 四种内短路及其特点

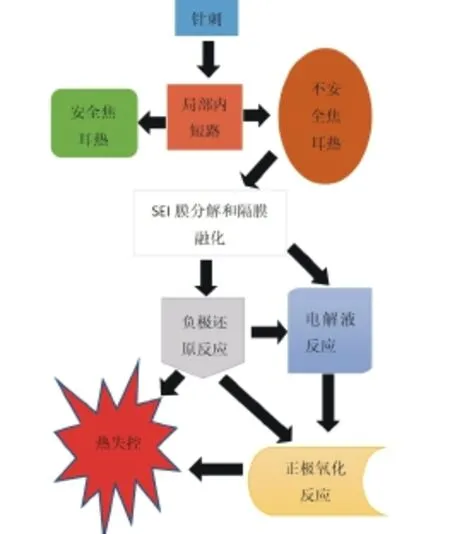

根据目前的认识,锂离子电池在针刺过程中引发内短路的基本过程如下:首先内短路产生的焦耳热导致电池局部温度快速升高;温度升高至一定值后引起SEI膜分解[3](80~120℃)和隔膜的融化[3](165℃);SEI膜分解和隔膜的融化产生更多的热量促使电解液分解[3](130~300℃)和负极还原反应[3](100~400℃)、正极氧化反应[3](160~400℃),最终引发热失控。针刺引发的热失控流程如图2所示[5-10]。

图2 热失控流程图

在针刺安全性的测试中,所需要测试的参数包括:(1)针刺过程中锂离子电池不同位置的温度变化;(2)针刺过程中锂离子电池的电压变化;(3)针刺过程中锂离子电池的自加热速率、起始热失控温度、反应级和阿列纽斯系数。这些参数都被用于分析锂离子电池在针刺过程中所可能发生的反应,及热失控发生的情况。目前,国内外的研究组通过针刺实验,从不同的角度对该过程及对电池安全性的影响进行了分析。

Gianfranco Pistoia等对容量为2.2 Ah的18650锂离子电池做了针刺测试,发现随着针刺速率的增加,锂离子电池通过安全性测试的概率有所增加。国内刘仕强等[10]在研究了针刺速度对锂离子电池安全性的影响后,认为针刺速度对圆柱型电池的针刺安全性影响较小;而对软包动力电池的安全性影响较大。具体表现为,针刺速度越大,电池热失控的可能性越大。张海林等[11]认为在针刺速度较慢的情况下,电池局部产热更高。由此看出,上述三个工作的结论并不一致。导致该情况的原因很多,首先,卷绕和叠片结构不同,其中卷绕型电池各层之间接触更为紧密;其次,针刺速度低时,一方面隔膜的延展性对电池起保护作用,阻止内短路的发生,一方面发生内短路后局部大电流持续时间增加;另外,铜箔、铝箔、正负极和隔膜厚度不同,在不同针刺速度下也会导致不同的测试结果。

Hossein Maleki等[7]对于满充的锂离子电池,用尺寸为4.0mm×1.5mm×1.5mm的立方体钢针,从电池的不同位置对其进行了针刺测试分析。他们发现在远离极耳方向,电池边缘中间的位置,引起温升最大,安全性最差。他们认为造成该现象的主要原因为电池边缘隔膜的热传导性能差,限制了锂离子电池的热散逸。

Gianfranco Pistoia等对不同荷电状态(SOC)下的标称容量为2.2 Ah的18650锂离子电池做了针刺测试,发现随SOC的减少,锂离子电池通过安全性测试的概率增加。这是因为荷电状态越高,电池的初始电压就越高,进而使得内短路电流大,短路时间长;因此,导致锂离子电池针刺测试安全性也就越差[11-12]。

而Hossein Maleki等[7]对满充的604~1 104 mAh的锂离子电池做了针刺分析,发现电池容量越高,锂离子电池针刺测试安全性越差[7]。

另外,Cheon-Soo Kim等人[12]对使用陶瓷隔膜的聚合物锂离子电池做了针刺测试分析。他们对多个具有不同SOC的电池采集其在针刺区域和电池表面的温度、电池的电压变化,及锂离子电池针刺后的毛刺状态。他们据此对针刺机理进行分析,认为针刺穿电池过程造成铝毛刺和铜毛刺相连,构成铝箔与铜箔的内短路;局部内短路区温度随焦耳热的生成而增加,如果温度达到铝融化温度,铝毛刺发生融化燃烧,引起与铜毛刺的断路。他们概括为三种模型:模型A,铝毛刺融化,与铜毛刺不再接触;模型B,铝毛刺没有融化,与铜毛刺接触构成内短路;模型C,铝毛刺不完全融化,一段时间之后,再次与铜毛刺接触构成内短路。他们认为通过改变铝毛刺的燃烧融化,是电池安全设计的一个新方向。

F.Bianchi等[13]不仅在针刺实验中记录了电池针刺附近的温度、极耳温度、电池电压,还记录了电池表面的压力变化,发现了电池表面压力峰与电池温度峰存在明显的对应关系。他们认为除了电池电压温度之外,也可以通过增加其它测量量,如压力,来描述电池安全性。

在上述的实验中,人们通过实验方法可以比较真实地分析锂离子电池针刺;然而,在针刺测试中电池内部所发生的短路类型只是猜测,并没有比较好的理论支撑。锂离子电池针刺模型,是分析锂离子电池针刺机理,提高锂离子电池安全性能的另一种方法。

2 锂离子电池针刺过程的建模与仿真

对锂离子电池针刺的过程进行建模与仿真是研究锂离子电池针刺的另一种重要方法。该方法与锂离子电池的针刺实验进行相互验证与补充,从而分析锂离子电池针刺过程中内短路的发生机制,进而改进锂离子电池的设计,提高安全性能。

可用于分析锂离子电池针刺过程的模型包括电化学-热耦合模型和电-热耦合模型[14-18]。

2.1 电化学-热耦合模型与仿真

电化学-热耦合是运用电化学生热特性描述锂离子电池热模型。该模型假设电池内电流分布均匀。

Wei Zhao等[19]运用了锂离子电池针刺等效短路电阻和电化学-热耦合模型对针刺过程进行了分析。该模型将锂离子电池针刺过程中的局部内短路区等效为一个负载短路电阻。他们利用该模型分析了不同的短路电阻、电池容量、刺针导热系数及刺针直径对针刺测试安全性的影响。他们发现当短路电阻约等于电池内阻时,电池的局部热功率最大;而且,其局部温度随着钢针直径的增加而降低,随钢针热导率的增大而降低。当电池容量较大时易引发热失控。该模型提供了解释针刺机理的线索,对电池安全设计提供了一定的理论支撑。但该模型并不能估计真实短路电阻大小,也没有考虑在热滥用条件下各种放热反应所可能导致的热失控。

Kuan-Cheng Chiu等人[20]建立了LMO锂离子电池的针刺电化学-热耦合模型。该模型根据针刺实验中的电压变化建立内短路电化学模型;通过分析SEI膜反应、正极-电解液反应、负极-电解液反应和电解液分解反应建立了锂离子电池热模型。该模型所预测的电池温度变化与针刺实验中实际测得的温度变化展现了良好的一致性,是一种相对精确的电池针刺模型;并可以被用来预测添加剂对电池安全性能的有效性。但由于针刺过程本身的可重复性差,即使在同一条件下,针刺测试所造成的锂离子电池内短路情形也不一样,因此具有较大的温度变化差异,从而导致了该热滥用模型不能够描述任一可能出现的情况。

2.2 电-热模型与仿真

电-热耦合模型是通过锂离子电池内部的电流密度分布情况,来描述电池温度分布的模型。

张明轩等[21]建立了三元锂离子动力电池针刺热失控模型。该模型的建立主要基于焦耳热、热滥用方程和传热。其中,焦耳热由实验所得到的电池开路电压和电池内阻,并利用电学公式简化计算得到。由于模型的焦耳热基于实际针刺测量数据,因此模型与实际情况吻合度高,但该模型同样未考虑针刺可重复性差的影响。

崔灿[22]建立了LMO锂离子电池的针刺模型。该模型基于实际测量电压内阻数据建立电模型,内短路区等效为短路电阻,并耦合热失控滥用方程。该模型考虑了针刺可重复性差的特点,进行分类描述,对四种不同短路情况(铝箔与铜箔、铝箔与负极、正极与负极、铜箔与正极之间)进行仿真,又按照等权重的方式加权几种可能的情况综合成一种叠加情况。该模型将引发电池针刺安全问题的因素进行分解,采用数值模拟方法进行分别计算单独和叠加的情况,这是研究锂离子电池针刺安全性的一种重要方法。

Xuning Feng等[23-24]建立了三元锂离子电池的电-热耦合模型。该模型不仅考虑了SEI膜反应、正极反应、负极反应和电解液反应,还考虑了隔膜融化的影响;同时,由于正极在DSC测试中出现了两个反应峰,正极的反应分为两部分进行考虑。该模型与实验结果具有良好的一致性。除此之外,他们还构建了电池模块的热失控传播模型。该热失控传播模型是考虑电池组内相接触的单电池中有一个电池发生内短路情况下,对周围电池的影响。他们发现在电池之间添加热导率低于0.2 W/(m·K)的热阻层,可有效避免或降低热失控传播。

Chao Zhang等[25]人建立了锂离子电池在挤压测试下的机械-电化学-热滥用模型,通过电池在挤压测试下的形变来描述电池内短路类型,并与电化学-热模型耦合,来表征整个电池挤压过程,该模型可以帮助设计对安全问题更有效的电池结构。

3 总结与展望

本文对锂离子电池针刺过程的实验分析与建模仿真进行了总结。其中,电池针刺过程的建模与仿真是研究电池针刺机理,进而改善电池结构设计,提高电池安全性能的一个重要工具。目前,实验方法不能清晰地表征电池针刺安全性问题。而现有的针刺模型也不足以对锂离子电池针刺过程和所引发的内短路进行精确的描述。因此,进一步改进与完善锂离子电池针刺模型是提升电池内短路安全性分析的重要手段。

[1]黄可龙,王兆祥,刘素琴.锂离子电池原理与关键技术[M].北京:化学工业出版社,2007:6-10.

[2]郭炳焜,徐徽,王先友,等.锂离子电池[M].长沙:中南大学出版社,2002:1-5.

[3]吴凯,张耀,曾毓群,等.锂离子电池安全性能研究[J].化学进展,2011,23(3):401-409.

[4]王浩,杨聚平,王莉,等.锂离子电池的安全性问题[J].锂电专刊,2012,9:88-94.

[5]SANTHANAGOPALAN S,RAMADASS P,ZHANG Z M.Analysis of internal short-circuit in a lithium ion cell[J].Journal of Power Sources,2009(194):550-557.

[6]ZHAO W,LUO G,WANG C Y.Modeling internal shorting process in large-format li-ion cells[J].Journal of the Electrochemical Society,2015:162(7):A1352-A1364.

[7]MALEKI H,HOWARD J N.Internal short circuit in li-ion cells[J].Journal of Power Sources,2009(191):568-574.

[8]ORENDORFF C J,PETER R E,NAGASUBRAMANIAN G.Experimental triggers for internal short circuits in lithium-ion cells[J].Journal of Power Sources,2011(196):6554-6558.

[9]夏兰.锂离子电池的自激发保护装置[D].武汉:武汉大学,2013:5-7.

[10]刘仕强,王芳,樊彬,等.针刺速度对动力锂离子电池安全性的影响[J].汽车安全与节能学报,2013(4):82-86.

[11]张海林,和祥运,李艳,等.锂离子电池的针刺测试[J].电池工业,2014(19):194-202.

[12]KIM C S,YOO J S,JEONG K M,et al.Investigation on internal short circuits of lithium polymer batteries with a ceramic-coated separator during nail penetration[J].Journal of Power Sources,2015(289):41-49.

[13]BIANCHI F,TEVENE B.Measurements in abusive tests on lithium ion polymer cells[C]//2015 IEEE International Instrumentation and Measurement Technology Conference(I2MTC)Proceedings.IEEE,Pisa:IEEE IIMTC,2015:1068-1071.

[14]HATCHARD T,MAC NEIL D,BASU A,et al.Thermal model of cylindrical and prismatic lithium-ion cells[J].Electrochem,2001 (148):A755-A761.

[15]KIM G H,PESARAN A,SPOTNITZ R J.A three-dimensional thermal abuse model for lithium-ion cells[J].J Power Sources,2007 (170):476-489.

[16]WANG S R,LU L L,LIU X J.A simulation on safety of LiFePO4/C cell using electrochemical-thermal coupling model[J].J Power Sources,2013(244):101-108.

[17]SPOTNITZA R,FRANKLINB J.Abuse behavior of high-power lithium-ion cells[J].J Power Sources,2003(244):81-100.

[18]李腾,林成涛,陈全世.锂离子电池热模型研究进展[J].电源技术,2009(33):927-932.

[19]ZHAO W,LUO G,WANG C Y.Modeling nail penetration process in large-format li-ion cells[J].Journal of the Electrochemical Society,2015,162(1):A 207-A 217.

[20]CHIU K C,LIN C H,YEH S F,et al.An electrochemical modeling of lithium-ion battery nail penetration[J].Journal of Power Sources,2014(251):254-263.

[21]张明轩,冯旭宁,欧阳明高,等.三元锂离子动力电池针刺热失控实验与建模[J].汽车工程,2015(37):743-750.

[22]崔灿.锂离子动力蓄电池安全性的研究与应用[D].北京:清华大学,2014:72-82.

[23]FENG X N,HE X M,OUYANG M.Thermal runaway propagation model for designing a safer battery packwith 25 Ahlarge format lithium ion battery[J].Applied Energy,2015(154):74-91.

[24]FENG X N,SUN J,OUYANG M.Characterization of penetration induced thermal runaway propagationprocess within a large format lithium ion battery module[J].Journal of Power Sources,2015 (275):261-273.

[25]ZHANG C,SANTHANAGOPALAN S,MICHAEL A,et al.Coupled mechanical-electrical-thermal modeling for short-circuit prediction in a lithium-ion cell under mechanical abuse[J].Journal of Power Sources,2015(290):102-113.

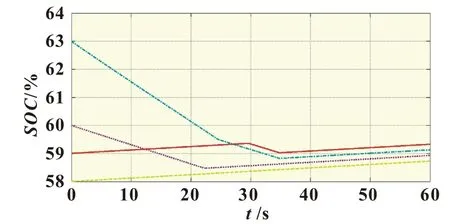

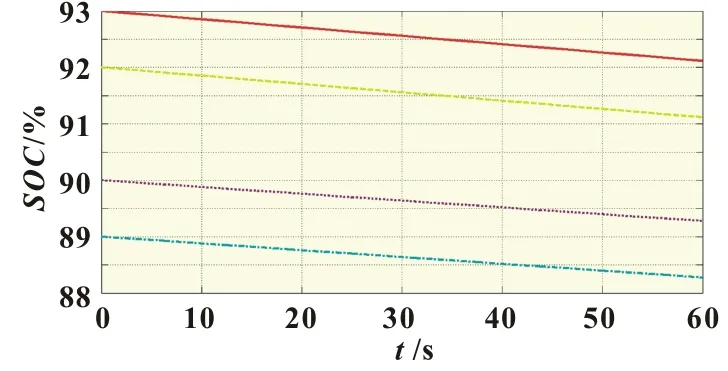

图7 均衡系统充电SOC变化曲线

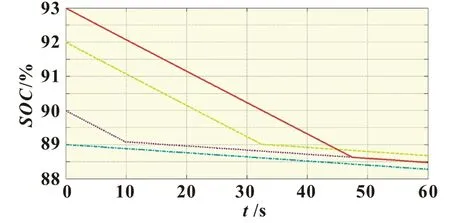

图8 均衡系统放电SOC变化曲线

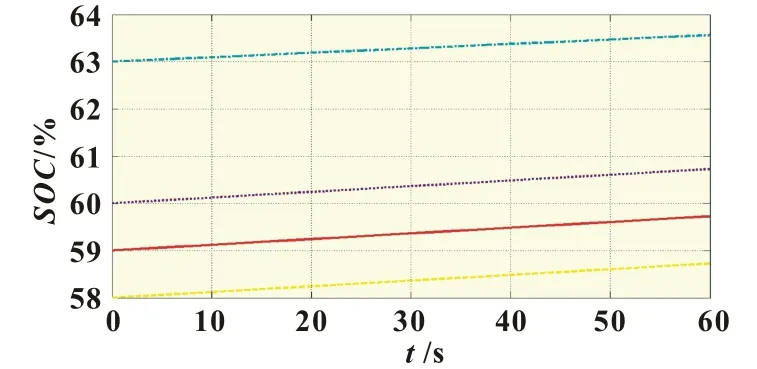

图9 电阻均衡充电SOC变化曲线

图10 电阻均衡放电SOC变化曲线

4 结语

针对锂离子电池成组后因不一致性而导致的电池组工作效率、使用寿命等性能变差的问题,本文设计了基于电感的双向非能耗型均衡控制系统,通过MATLAB/simulink仿真平台搭建均衡系统,验证了该系统可以在电池组充、放电过程中充分实现单体电池间的能量均衡,而且较传统能耗型均衡控制方案,能量损耗小,工作效率高,具有很高的应用价值。

参考文献:

[1]邱斌斌.磷酸铁锂电池组均衡充电及保护研究[D].重庆:重庆大学,2013.

[2]李红林,张承宁,孙逢春,等.锂离子电池组均衡充电和保护系统研究[J].北京理工大学学报,2004,24(3):210-213.

[3]武笛.基于双向反激直流变换器的锂离子电池均衡系统仿真研究[D].上海:上海交通大学,2012.

[4]桂宇.纯电动汽车锂动力电池组双向均衡控制策略研究及系统开发[D].长春:吉林大学,2014.

[5]谭小军.电动汽车动力电池管理系统设计[M].广州:中山大学出版社,2011.

[6]李索宇.动力锂电池组均衡技术研究[D].北京:北京交通大学,2011.

[7]董博,李永东.基于剩余容量估算的快速蓄电池均衡[J].清华大学学报:自然科学版,2012,52(3):374-379.

[8]施嵘.Simulink/Stateflow仿真原理和实现的研究[D].成都:电子科技大学,2011.

Nail penetration safety test of lithium-ion batteries

Safety was one of the bottlenecks restricting its wider applications.Among them,internal short circuit was the problem which was the most difficult to effectively control.Nail penetration test was one of the main methods on the detection of the lithium-ion battery safety performance under internal short.The study of safety of nail penetration test could help improve the lithium ion cell structure design,improve the safety performance of lithium-ion battery.The characteristics of different internal short circuits were introduced,and the characteristics of the nail penetration were analyzed.The research progress of the existing experimental research methods and simulation methods were summarized,and their respective advantages,as well as the guidance for lithium ion battery monomer design,were analyzed.In addition,the improvement of the model of lithium ion battery was analyzed,which provided reference for the establishment of a precise model of the lithium ion battery in the next step.

lithium-ion batteries;nail penetration;experimental;modeling

TM912

A

1002-087X(2016)12-2472-04

2016-05-12

国家自然基金项目(61433016)

梁国周(1990—),男,河南省人,硕士生,主要研究方向为动力锂离子电池应用。

田爽,正高级工程师